1.本实用新型涉及天线制作领域,具体的是一种卫星天线的安装结构。

背景技术:

2.卫星天线的安装结构包括背夹。背夹设于天线反射面的凸面。背夹的两个夹片之间设有圆管夹。圆管夹两端的紧固片通过第一方颈螺栓锁紧。背夹和圆管夹之间通过第二方颈螺栓连接。

3.在安装时,先将圆管夹安装于背夹中,再将立柱安装于圆管夹中,然后采用第一方颈螺栓锁紧圆管夹,由此实现对立柱的固定。

4.现有技术中的背夹未在对应于第一方颈螺栓处设有能够避让第一方颈螺栓的缺口,由此,在使用扳手安装第一方颈螺栓时,施力不便,安装困难。

5.背夹上对应于第二方颈螺栓设有方形孔。现有技术中的背夹未在方形孔处设置凸包,由于背夹的厚度值较低,因此随着圆管夹多次转动,背夹上的方形孔容易出现变形。并且,第二方颈螺栓的方形颈部会从夹片面向圆管夹的端面凸出,从而方形颈部与圆管夹接触,影响圆管夹的装配和圆管夹的转动。

6.现有技术中的背夹未设置能与馈源杆的一端相抵的挡板,由此需要再设置防水盖。

7.基于上述,有必要对现有技术中的卫星天线的安装结构进行改进。

技术实现要素:

8.为了克服现有技术中的缺陷,本实用新型提供了一种卫星天线的安装结构,其能够避让安装扳手,使得装配更加方便,并使得圆管夹的装配更加简单,且圆管夹能够灵活转动。

9.本实用新型公开了一种卫星天线的安装结构,其与天线装置连接,所述天线装置包括具有凸面和凹面的反射面和用于支撑所述反射面的立柱,所述安装结构包括:

10.背夹,所述背夹包括与所述反射面凸面连接的基板,所述基板的两侧沿背向所述反射面的方向延伸出两个夹片;

11.圆管夹,所述圆管夹设于两个所述夹片之间并套设于所述立柱的一端,所述圆管夹上设有至少一个紧固件;以及

12.馈源杆,所述馈源杆的一端位于所述反射面的凸面侧并与所述基板背向所述反射面凸面的端面连接,所述馈源杆的另一端位于所述反射面的凹面侧;

13.其中,至少一个所述夹片对应于任意一个所述紧固件处设有能避让所述紧固件的缺口;

14.其中,所述基板背向所述反射面凸面的端面设有能与所述馈源杆的一端相抵的挡板。

15.作为优选,所述卫星天线的安装结构包括转动件,所述转动件包括相连接的颈部

和杆部,所述杆部依次穿过其中一个所述夹片、所述圆管夹和另一个所述夹片,其中一个所述夹片上对应于所述转动件的颈部位置处设有凸包,所述凸包上开设有螺孔,所述颈部设于所述夹片的螺孔中且所述螺孔能对所述颈部径向限位,所述圆管夹能绕所述杆部所在的轴线转动。

16.进一步优选,所述凸包设于与其对应的所述夹片背向所述圆管夹的端面,所述转动件的颈部设于所述螺孔中,且所述颈部未从与其对应的所述夹片面向所述圆管夹的端面凸出。

17.进一步优选,所述圆管夹沿其长度方向分为第一段、中间段和第二段,所述转动件的杆部穿设于所述圆管夹的第一段,所述圆管夹的第二段套设在所述立柱上,任意一个所述夹片对应于所述圆管夹的中间段设有弧形孔,所述弧形孔的圆心与所述螺孔的中心重合,所述弧形孔中设有滑动杆,所述滑动杆依次穿过其中一个所述夹片的弧形孔、所述圆管夹的中间段和另一个所述夹片的弧形孔,所述滑动杆的两端能在与其对应的弧形孔中沿所述弧形孔所在的弧线移动。

18.作为优选,所述基板的形状与所述反射面的凸面相适配以使所述基板能够贴合于所述反射面的凸面。

19.作为优选,所述馈源杆的一端设于两个所述夹片之间,且设于所述基板和所述圆管夹之间。

20.本实用新型的有益效果如下:

21.本实用新型卫星天线的安装结构通过设置任意一个所述夹片对应于任意一个所述第一方颈螺栓处设有能够避让所述第一方颈螺栓的缺口,由此,在使用扳手安装第一方颈螺栓时,夹片上的缺口能够避让扳手,便于对扳手施力,使得装配更加方便。

22.本实用新型卫星天线的安装结构设置基板背向反射面凸面的端面设有能与馈源杆的一端相抵的挡板,由此,在安装馈源杆时,挡板能够对馈源杆起到定位作用,使得馈源杆能够快速安装到准确的位置。在馈源杆安装后,挡板能够对馈源杆起到限位作用,防止馈源杆在背夹中窜动。由于设置了挡板,挡板能够封堵馈源杆的端部,从而不需要再设置防水盖,挡板能够起到很好的防水作用。

23.本实用新型卫星天线的安装结构通过设置第二方颈螺栓的方形颈部不会从夹片面向圆管夹的端面凸出,且由于凸包设于夹片背向圆管夹的端面,由此,凸包和方形颈部均不会与圆管夹接触,从而不会影响圆管夹的装配和转动。

24.为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

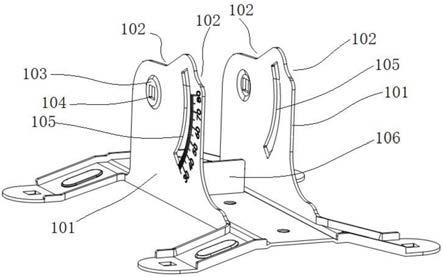

26.图1是本实用新型实施例中背夹第一角度的结构示意图;

27.图2是本实用新型实施例中背夹第二角度的结构示意图;

28.图3是本实用新型实施例中背夹第三角度的结构示意图;

29.图4是本实用新型实施例中馈源杆和背夹的安装示意图;

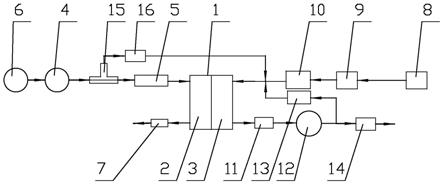

30.图5是本实用新型实施例中卫星天线的安装结构的示意图;

31.图6是本实用新型实施例中背夹和圆管夹的安装示意图;

32.图7是本实用新型实施例中卫星天线的安装结构安装于天线装置上的示意图;

33.图8是现有技术中背夹和圆管夹的安装示意图;

34.图9是本实用新型实施例中第二方颈螺栓的结构示意图;

35.以上附图的附图标记:1

‑

背夹;2

‑

圆管夹;3

‑

馈源杆;4

‑

反射面;5

‑

立柱;6

‑

第一方颈螺栓;7

‑

第二方颈螺栓;8

‑

第三方颈螺栓;9

‑

扳手;101

‑

夹片;102

‑

缺口;103

‑

凸包;104

‑

方形孔;105

‑

弧形孔;106

‑

挡板;201

‑

紧固片;701

‑

头部;702

‑

方形颈部;703

‑

杆部。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.参考附图1

‑

7、9,本实施例提供了一种卫星天线的安装结构,其与天线装置连接,所述天线装置包括具有凸面和凹面的反射面4和用于支撑所述反射面4的立柱5,所述安装结构包括:

38.背夹1,所述背夹1包括与所述反射面4凸面连接的基板,所述基板的两侧沿背向所述反射面4的方向延伸出两个夹片101。本实施例中两个夹片101是对称设置的。基板和反射面4之间通过螺丝连接。

39.圆管夹2,所述圆管夹2套设于所述立柱5的一端,立柱5的另一端沿背向反射面4的凸面延伸并与底座连接,由此立柱5能够支撑反射面4。所述圆管夹2设于两个所述夹片101之间,所述圆管夹2上设有至少一个紧固件。紧固件用于锁紧圆管夹2,本实施例中供设置了两个紧固件。圆管夹2的两端均设有紧固片201,任意一个所述紧固片201沿背向所述反射面4凸面的方向设置且两个所述紧固片201之间通过两个紧固件锁紧。本实施例中选用了第一方颈螺栓6作为紧固件。任意一个第一方颈螺栓6依次穿过两个紧固片201后与第一螺母连接,由此锁紧圆管夹2,使立柱5能够被固定于圆管夹2中。

40.馈源杆3,所述馈源杆3的一端位于所述反射面4的凸面侧并与所述基板背向所述反射面4凸面的端面连接,所述馈源杆3的另一端位于所述反射面4的凹面侧并连接有馈源和高频头。换言之,馈源杆3具有第一端和第二端,馈源杆3的第一端设于反射面4的凸面的一侧,馈源杆3的第二端设于反射面4的凹面的一侧。馈源杆3的第一端与所述基板背向所述反射面4凸面的端面连接,馈源杆3的第二端连接有馈源和高频头。

41.本实施例中两个夹片101对应于任意一个所述紧固件处设有能够避让所述紧固件的缺口102。在一些实施例中,只在一个夹片101上设置缺口102,在安装时,从具有缺口102的夹片101侧使用扳手9。

42.其中,所述基板背向所述反射面4凸面的端面设有能与所述馈源杆3的一端相抵的挡板106。挡板106垂直于两个夹片101设置,挡板106设于两个夹片101之间。

43.重点参考附图1

‑

3、6,本实施例卫星天线的安装结构在和天线装置安装时,是将圆管夹2先安装于背夹1中,再将立柱5安装于圆管夹2中,然后采用两个第一方颈螺栓6锁紧圆管夹2,由此实现对立柱5的固定。本实施例通过设置任意一个所述夹片101对应于任意一个所述第一方颈螺栓6处设有能够避让所述第一方颈螺栓6的缺口102,由此,在使用扳手9安装第一方颈螺栓6时,夹片101上的缺口102能够避让扳手9,便于对扳手9施力,使得装配更加方便。

44.重点参考附图8,现有技术中的背夹1未在对应于第一方颈螺栓6处设有能够避让第一方颈螺栓6的缺口102,由此,在使用扳手9安装第一方颈螺栓6时,施力不便,安装困难。

45.重点参考附图1、3

‑

5,本实施例设置所述基板背向所述反射面4凸面的端面设有能与所述馈源杆3的一端相抵的挡板106。由此,在安装馈源杆3时,挡板106能够对馈源杆3起到定位作用,使得馈源杆3能够快速安装到准确的位置。在馈源杆3安装后,挡板106能够对馈源杆3起到限位作用,防止馈源杆3在背夹1中窜动。馈源杆3内部中空,且两端没有封口,由此需要做防水,防止雨水进入馈源杆3的内部。由于设置了挡板106,挡板106能够封堵馈源杆3的端部,从而不需要再设置防水盖,挡板106能够起到很好的防水作用。

46.本实施例卫星天线的安装结构包括转动件。所述转动件包括相连接的颈部和杆部703,所述杆部703依次穿过其中一个所述夹片101、所述圆管夹2和另一个所述夹片101,其中一个所述夹片101上对应于所述转动件的颈部位置处设有凸包103,所述凸包103上开设有螺孔,所述颈部设于所述夹片101的螺孔中且所述螺孔能对所述颈部径向限位,所述圆管夹2能绕所述杆部703所在的轴线转动。

47.本实施例中采用第二方颈螺栓7作为转动件,由此转动件的颈部为方形颈部702。

48.本实施例在两个夹片101上均设置了凸包103,并在任意一个凸包103上均开设了螺孔,由此能够从任意一个夹片101处安装第二方颈螺栓7。任意一个夹片101上的螺孔为方形孔104,任意一个方形孔104的尺寸与第二方颈螺栓7的方形颈部702的尺寸相同。

49.重点参考附图9,第二方颈螺栓7包括依次连接的头部701、方形颈部702和杆部703。第二方颈螺栓7的头部701设于其中一个夹片101背向圆管夹2的端面。第二方颈螺栓7的杆部703依次穿过其中一个所述夹片101的方形孔104、所述圆管夹2和另一个所述夹片101的方形孔104后与第二螺母固定。第二方颈螺栓7的方形颈部702设于其中一个所述夹片101的方形孔104中,圆管夹2和杆部703之间具有预设间隙,且由于方形孔104对方形颈部702的径向限位,第二方颈螺栓7不会发生转动,由此使得圆管夹2能够绕所述第二方颈螺栓7的轴线转动。由于背夹1的厚度值较低,因此随着圆管夹2多次转动,背夹1上的方形孔104容易出现变形。通过设置凸包103,增加了背夹1在方形孔104处的厚度,由此使得背夹1上的方形孔104不易变形,提高了结构强度,延长了使用寿命。

50.本实施例中任意一个所述凸包103设于与其对应的所述夹片101背向所述圆管夹2的端面,所述第二方颈螺栓7的方形颈部702设于其中一个所述夹片101的方形孔104中,且所述方形颈部702未从与其对应的所述夹片101面向所述圆管夹2的端面凸出,圆管夹2能够绕第二方颈螺栓7的轴线转动。换言之,方形孔104的长度和方形颈部702的长度是相同的,或者方形孔104的长度比方形颈部702的长度更长,从而方形颈部702不会从夹片101面向圆管夹2的端面凸出,且由于凸包103设于夹片101背向圆管夹2的端面,由此,凸包103和方形颈部702均不会与圆管夹2接触,从而不会影响圆管夹2的装配和转动。

51.本实施例中第一方颈螺栓6、第二方颈螺栓7、第三方颈螺栓8的结构是大体相同的,第一方颈螺栓6和第三方颈螺栓8的结构不再赘述。

52.在一个可选的实施方案中,任意一个所述凸包103设于与其对应的所述夹片101面向所述圆管夹2的端面,通过设置凸包103,增加了方形孔104处背夹1的厚度,由此使得背夹1上的方形孔104不易变形,提高了结构强度,延长使用寿命。

53.本实施例中,所述圆管夹2沿其长度方向分为第一段、中间段和第二段,所述第二方颈螺栓7的杆部703穿设于所述圆管夹2的第一段。所述圆管夹2的第二段套设在所述立柱5上。任意一个所述夹片101对应于所述圆管夹2的中间段设有弧形孔105,所述弧形孔105的圆心与所述方形孔104的中心重合。所述弧形孔105中设有滑动杆,本实施例采用第三方颈螺栓8的杆部703作为滑动杆。第三方颈螺栓8的杆部703依次穿过其中一个所述夹片101的弧形孔105、所述圆管夹2的中间段和另一个所述夹片101的弧形孔105后与第三螺母连接。所述第三方颈螺栓8的两端能在与其对应的弧形孔105中沿所述弧形孔105所在的弧线移动。由此,能够实现对圆管夹2的进一步固定,在圆管夹2围绕第二方颈螺栓7所在的轴旋转时,圆管夹2中间段的转动轨迹与弧形孔105是相对应的。

54.本实施例基板的形状与所述反射面4的凸面相适配以使所述基板能够贴合于所述反射面4的凸面。由于反射面4的凸面是具有一定弧度的,因此设置基板也具有弧度,从而使得基板和反射面4的凸面更加贴合,提高了连接强度,并且更加美观。

55.本实施例馈源杆3的一端设于两个所述夹片101之间,且设于所述基板和所述圆管夹2之间。两个夹片101能够对馈源杆3起到限位作用,使得馈源杆3的安装更加牢固。馈源杆3设于所述基板和所述圆管夹2之间,使得结构更加紧凑,节约空间。

56.本实用新型中应用了具体实施例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的技术方案及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。