1.本发明属于锂离子电池技术领域,涉及一种补锂负极片,尤其涉及一种补锂负极片及其制备方法、锂离子电池。

背景技术:

2.当前世界范围内的能源危机导致新能源车的需求及发展越来越迫切,纯电动的新能源车逐渐替代传统汽油车成为当下发展的必然趋势,然而新能源车对动力电池的高要求也越来越凸显。目前在锂离子电池的应用中,石墨材料首次充放电过程中有5%

‑

10%的不可逆锂损耗,而高容量硅负极材料首次充放电过程中有15%

‑

35%的不可逆锂损耗。现在通常借助补锂技术,把首次嵌锂过程中不可逆的锂消耗预先补回来,从而提升锂离子电池的能量密度。

3.化学预锂化是多种补锂技术之一,其利用化学锂化试剂本身的活性与电极材料反应引入锂离子的原理来实现负极补锂。现在的化学预锂化工艺通常是将负极片浸渍于活性锂溶液中,但是在浸渍式预锂的过程中,随着锂溶液中锂离子的消耗,很难保证负极片所接触的锂溶液浓度一致,进而导致负极片补锂不均匀,补锂效果差。

4.cn 109713215a公开了一种补锂负极片及其制备方法、锂离子电池,所述补锂负极片包括负极片本体、涂覆在所述负极片本体表面的补锂复合层;所述补锂复合层包括原料及其质量百分比如下:合金锂粉20%

‑

65%、陶瓷粉体30%

‑

70%以及粘结剂5%

‑

50%。然而所述发明将合金锂粉、陶瓷粉体与粘结剂构成的补锂复合层涂覆在负极片表面,这种方法难以保证涂覆均匀,将会导致电池一致性较差。

5.cn 109004304a公开了一种软包锂离子电池补锂方法及锂离子电池制备方法与中间补锂电池,所述软包锂离子电池补锂方法包括以下步骤:a)在软包电池化成前,将补锂电极置于电芯封装后形成的含有电解液的气袋中;b)将所述电芯的负极和所述补锂电极进行电连接,并使其进行放电,以使补锂电极中的锂迁移至所述负极,从而实现补锂;c)裁切去除所述气袋和所述补锂电极。然而所述发明需要对电池结构进行重新设计,并且补锂后的负极很难保证一致性,工艺也非常复杂,操作繁琐。

6.由此可见,如何提供一种补锂负极片及其制备方法,提升补锂的均匀性和电池的一致性,弥补在首次嵌锂过程中所消耗的不可逆的锂,同时简化补锂流程,降低操作难度,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

7.本发明的目的在于提供一种补锂负极片及其制备方法、锂离子电池,所述补锂负极片提升了补锂的均匀性和电池的一致性,弥补了在首次嵌锂过程中所消耗的不可逆的锂,同时简化了补锂流程,降低了操作难度。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种补锂负极片,所述补锂负极片包括层叠设置的锂粉复

合膜片与负极集流体。

10.单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%

‑

2%,例如可以是0.5%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11.本发明通过在负极膜片中加入适量锂粉,很好地弥补了首次充电过程中锂离子在负极形成sei膜所导致的不可逆损耗,提升了材料的首次库伦效率,降低了电芯的不可逆容量损失。此外,锂粉的含量需控制在合理范围内,当锂粉重量比低于0.5%时,首次库伦效率的提升幅度过小;当锂粉重量比高于2%时,过多的锂粉会在负极形成锂枝晶,从而对电芯的性能造成损害。

12.优选地,所述负极集流体包括涂炭铜箔。

13.优选地,所述涂炭铜箔为双面涂炭铜箔,包括铜箔层和分别设置于所述铜箔层两面的涂炭层。

14.优选地,所述锂粉复合膜片的厚度为40

‑

80μm,例如可以是40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm或80μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.优选地,所述双面涂炭铜箔中铜箔层的厚度为4

‑

5μm,例如可以是4μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm或5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,所述双面涂炭铜箔中涂炭层的厚度为0.2

‑

0.8μm,例如可以是0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm或0.8μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.第二方面,本发明提供一种如第一方面所述补锂负极片的制备方法,所述制备方法包括以下步骤:

18.(1)混合石墨与硅粉,得到第一负极粉料;

19.(2)混合导电剂、锂粉与步骤(1)所得第一负极粉料,得到第二负极粉料;

20.(3)混合粘结剂与步骤(2)所得第二负极粉料,得到第三负极粉料;

21.(4)将步骤(3)所得第三负极粉料进行辊压,得到锂粉复合膜片;

22.(5)将步骤(4)所得锂粉复合膜片与负极集流体相互层叠并一同辊压,得到补锂负极片。

23.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=(86

‑

87):(9

‑

10):(1

‑

2):(2

‑

3),例如可以是86:9:1:2、86.5:9.5:1.5:2.5、87:10:2:3、86:9:2:3、87:10:1:2或86:9:1.5:2.5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明采用干法电极的方式,先混合石墨与硅粉之后再将导电剂与锂粉加入其中,最后加入粘结剂,这种混合顺序有利于充分提升材料的分散性和均匀性,从而显著提升了极片性能。

25.优选地,步骤(1)所述混合伴随着搅拌。

26.优选地,所述搅拌的转速为400

‑

800rpm,例如可以是400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述搅拌的时间为40

‑

80min,例如可以是40min、45min、50min、55min、60min、65min、70min、75min或80min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,步骤(2)所述导电剂包括气相生长碳纤维。

29.优选地,步骤(2)所述混合伴随着搅拌。

30.优选地,所述搅拌的转速为400

‑

800rpm,例如可以是400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述搅拌的时间为40

‑

80min,例如可以是40min、45min、50min、55min、60min、65min、70min、75min或80min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,步骤(3)所述粘结剂包括聚四氟乙烯。

33.优选地,步骤(3)所述混合伴随着搅拌。

34.优选地,所述搅拌的转速为400

‑

800rpm,例如可以是400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述搅拌的时间为20

‑

40min,例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min或40min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明第二方面优选的技术方案,所述制备方法包括以下步骤:

37.(1)混合石墨与硅粉,并以400

‑

800rpm的转速搅拌40

‑

80min,得到第一负极粉料;

38.(2)混合气相生长碳纤维、锂粉与步骤(1)所得第一负极粉料,并以400

‑

800rpm的转速搅拌40

‑

80min,得到第二负极粉料;

39.(3)混合聚四氟乙烯与步骤(2)所得第二负极粉料,并以400

‑

800rpm的转速搅拌20

‑

40min,得到第三负极粉料;

40.(4)将步骤(3)所得第三负极粉料进行辊压,得到锂粉复合膜片;

41.(5)将步骤(4)所得锂粉复合膜片与负极集流体相互层叠并一同辊压,得到补锂负极片。

42.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=(86

‑

87):(9

‑

10):(1

‑

2):(2

‑

3)。

43.第三方面,本发明提供一种锂离子电池,所述锂离子电池包括正极片、隔膜、电解液与第一方面所述的补锂负极片。

44.优选地,所述锂离子电池满足:单位面积补锂负极片中负极活性物质容量/单位面积正极片中正极活性物质容量=1.1

‑

1.2,例如可以是1.1、1.11、1.12、1.13、1.14、1.15、1.16、1.17、1.18、1.19或1.2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.本发明通过控制锂离子电池的n/p比为1.1

‑

1.2,将电芯的首次库伦效率提升至89%以上,使得电池性能更为优异。

46.相对于现有技术,本发明具有以下有益效果:

47.(1)本发明通过在负极膜片中加入适量锂粉,并控制单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%

‑

2%,很好地弥补了首次充电过程中锂离子在负极形成sei膜所导致的不可逆损耗,提升了材料的首次库伦效率,降低了电芯的不可逆容量损失;

48.(2)本发明采用干法电极的方式,先混合石墨与硅粉之后再将导电剂与锂粉加入其中,最后加入粘结剂,这种混合顺序有利于充分提升材料的分散性和均匀性,从而显著提升了极片性能。

附图说明

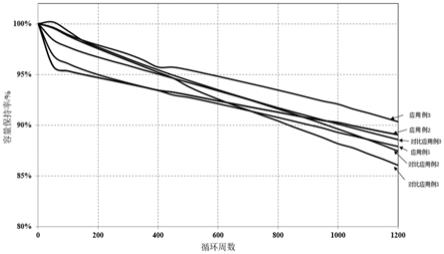

49.图1是应用例1

‑

3与对比应用例1

‑

3所得锂离子电池的循环性能测试图。

具体实施方式

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.实施例1

52.本实施例提供一种补锂负极片及其制备方法,所述制备方法包括以下步骤:

53.(1)混合石墨与硅粉,并以600rpm的转速搅拌60min,得到第一负极粉料;

54.(2)混合气相生长碳纤维、锂粉与步骤(1)所得第一负极粉料,并以600rpm的转速搅拌60min,得到第二负极粉料;

55.(3)混合聚四氟乙烯与步骤(2)所得第二负极粉料,并以600rpm的转速搅拌30min,得到第三负极粉料;

56.(4)将步骤(3)所得第三负极粉料进行辊压,得到锂粉复合膜片;

57.(5)将步骤(4)所得锂粉复合膜片与双面涂炭铜箔相互层叠并一同辊压,得到补锂负极片。

58.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=86.5:9.5:1.2:2.3,单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%。

59.本实施例所得补锂负极片中锂粉复合膜片的厚度为60μm,双面涂炭铜箔中铜箔层的厚度为4.5μm,涂炭层的厚度为0.5μm。

60.实施例2

61.本实施例提供一种补锂负极片及其制备方法,所述制备方法中除了控制单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的1%,其余条件均与实施例1相同,故在此不做赘述。

62.实施例3

63.本实施例提供一种补锂负极片及其制备方法,所述制备方法中除了控制单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的2%,其余条件均与实施例1相同,故在此不做赘述。

64.实施例4

65.本实施例提供一种补锂负极片及其制备方法,所述制备方法包括以下步骤:

66.(1)混合石墨与硅粉,并以400rpm的转速搅拌80min,得到第一负极粉料;

67.(2)混合气相生长碳纤维、锂粉与步骤(1)所得第一负极粉料,并以400rpm的转速搅拌80min,得到第二负极粉料;

68.(3)混合聚四氟乙烯与步骤(2)所得第二负极粉料,并以400rpm的转速搅拌40min,得到第三负极粉料;

69.(4)将步骤(3)所得第三负极粉料进行辊压,得到锂粉复合膜片;

70.(5)将步骤(4)所得锂粉复合膜片与双面涂炭铜箔相互层叠并一同辊压,得到补锂负极片。

71.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=86:9:1:2,单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%。

72.本实施例所得补锂负极片中锂粉复合膜片的厚度为40μm,双面涂炭铜箔中铜箔层的厚度为4μm,涂炭层的厚度为0.2μm。

73.实施例5

74.本实施例提供一种补锂负极片及其制备方法,所述制备方法包括以下步骤:

75.(1)混合石墨与硅粉,并以800rpm的转速搅拌40min,得到第一负极粉料;

76.(2)混合气相生长碳纤维、锂粉与步骤(1)所得第一负极粉料,并以800rpm的转速搅拌40min,得到第二负极粉料;

77.(3)混合聚四氟乙烯与步骤(2)所得第二负极粉料,并以800rpm的转速搅拌20min,得到第三负极粉料;

78.(4)将步骤(3)所得第三负极粉料进行辊压,得到锂粉复合膜片;

79.(5)将步骤(4)所得锂粉复合膜片与双面涂炭铜箔相互层叠并一同辊压,得到补锂负极片。

80.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=87:10:2:3,单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%。

81.本实施例所得补锂负极片中锂粉复合膜片的厚度为80μm,双面涂炭铜箔中铜箔层的厚度为5μm,涂炭层的厚度为0.8μm。

82.对比例1

83.本对比例提供一种负极片及其制备方法,所述制备方法中除了不添加锂粉,其余条件均与实施例1相同,故在此不做赘述。

84.对比例2

85.本对比例提供一种补锂负极片及其制备方法,所述制备方法中除了控制单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的3%,其余条件均与实施例1相同,故在此不做赘述。

86.对比例3

87.本对比例提供一种补锂负极片及其制备方法,所述制备方法包括以下步骤:

88.(1)混合石墨、硅粉、气相生长碳纤维、锂粉与聚四氟乙烯,并以600rpm的转速搅拌150min,得到负极粉料;

89.(2)将步骤(1)所得负极粉料进行辊压,得到锂粉复合膜片;

90.(3)将步骤(2)所得锂粉复合膜片与双面涂炭铜箔相互层叠并一同辊压,得到补锂负极片。

91.其中,按照质量比计,石墨:硅粉:导电剂:粘结剂=86.5:9.5:1.2:2.3,单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%。

92.本对比例所得补锂负极片中锂粉复合膜片的厚度为60μm,双面涂炭铜箔中铜箔层的厚度为4.5μm,涂炭层的厚度为0.5μm。

93.应用例1

94.本应用例应用实施例1提供的补锂负极片制备锂离子电池,具体制备过程如下:

95.1.制备正极片:

96.①

在一搅拌釜中,将lifepo4:sp:pvdf:cnt以质量比为96:1.8:1.7:0.5进行混合,得到固含量为54wt%的正极浆料;

97.②

将上述正极浆料采用挤压式涂布均匀涂覆在12μm的双面涂炭铝箔上,并在120℃下烘干制得干燥的正极片,且控制正极片的单面面密度为105g/m2。

98.其中,双面涂炭铝箔的规格为(10 0.5 0.5)μm

×

257mm,涂炭层单面的厚度为0.5μm,双面的厚度为1μm。

99.2.制备电解液:

100.在充满氩气的手套箱中制备电解液,其中手套箱中的水含量小于10ppm,氧气含量小于1ppm。制备电解液包括以下步骤:以体积比为碳酸乙烯酯(ec):碳酸二甲酯(dmc):碳酸二乙酯(dec)=30:40:30配置1.2mol/l的lipf6及lfsi(lipf6:lfsi=1.1:0.1)的电解液,然后加入0.5wt%的添加剂vc、1.5wt%的fec、0.5wt%的dtd及0.5wt%的lipo2f2,混合均匀后待用。

101.3.组装锂离子电池:

102.将上述正极片、隔膜及实施例1提供的负极片卷绕形成卷芯,而后置于铝壳中,焊上盖板,于100℃的烘箱中烘烤12h后将上述电解液注入铝壳中,经过高温静置、化成后进行二次注液,静置分容后制得相应的锂离子电池。其中所述隔膜为厚度(7 2 1 1)μm的聚乙烯隔膜,所述的锂离子电池的厚度为20mm,宽度为150mm,高度为120mm,所述的锂离子电池的额定容量为20ah(1c=20a),且所述锂离子电池满足:单位面积补锂负极片中负极活性物质容量/单位面积正极片中正极活性物质容量=1.15。

103.应用例2

104.本应用例应用实施例2提供的补锂负极片制备锂离子电池,具体制备过程与应用例1相同,故在此不做赘述。

105.应用例3

106.本应用例应用实施例3提供的补锂负极片制备锂离子电池,具体制备过程与应用例1相同,故在此不做赘述。

107.对比应用例1

108.本对比应用例应用对比例1提供的补锂负极片制备锂离子电池,具体制备过程与应用例1相同,故在此不做赘述。

109.对比应用例2

110.本对比应用例应用对比例2提供的补锂负极片制备锂离子电池,具体制备过程与应用例1相同,故在此不做赘述。

111.对比应用例3

112.本对比应用例应用对比例3提供的补锂负极片制备锂离子电池,具体制备过程与应用例1相同,故在此不做赘述。

113.将应用例1

‑

3与对比应用例1

‑

3所得锂离子电池组装12pcs电芯,取每组电芯性能的中值为该组的电性能数据,所述电性能数据包括首次库存效率(见表1)和循环性能测试(25℃下以1c进行充放电测试)(见图1)。

114.表1

[0115][0116][0117]

由表1可知,在负极搅拌过程中加入锂粉过后的电芯在首次库存效率上要更高,这与负极极片中的锂粉弥补了首次充电过程中锂离子的损失有关,同时在首次放电容量上应用例3及对比应用例2都是最大的。

[0118]

由图1可知:应用例3的循环性能最佳,其中对比应用例2随着循环圈数的增多,由于锂粉加入量过多,过多的锂粉会在负极形成锂枝晶,从而对电芯的性能造成损害;而对比应用例3由于采用一步加料的方式,导致后续的搅拌分散不够均匀,最终导致所得电池的循环性能较差。

[0119]

由此可见,本发明通过在负极膜片中加入适量锂粉,并控制单位体积补锂负极片的锂粉复合膜片中锂粉的重量为单位体积正极片中正极主材重量的0.5%

‑

2%,很好地弥补了首次充电过程中锂离子在负极形成sei膜所导致的不可逆损耗,提升了材料的首次库伦效率,降低了电芯的不可逆容量损失;此外,本发明采用干法电极的方式,先混合石墨与硅粉之后再将导电剂与锂粉加入其中,最后加入粘结剂,这种混合顺序有利于充分提升材料的分散性和均匀性,从而显著提升了极片性能。

[0120]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。