1.本发明涉及新能源技术领域,具体而言,涉及一种氮掺杂的石墨烯气凝胶及其制备方法、锂硫电池正极材料及其制备方法、锂硫电池。

背景技术:

2.锂硫电池是目前较为接近商用的新型电池之一。尽管锂硫电池在能量密度和低成本方面相比于锂离子电池拥有巨大优势,但仍然存在很多难以解决的问题,阻碍了其大规模商用道路。首先是单质硫和锂硫电池的反应产物li2s具有非常低的电导率,导致了活性物质利用率下降,间接降低了容量;其次是多硫化物的穿梭效应。中间反应产物多硫化物会溶于电解质并通过隔膜与负极的金属锂反应。穿梭会导致绝缘产物沉积而进一步导致固体电解质界面的电阻率增加,锂金属阳极活性材料损失,库仑效率降低。

3.为了解决穿梭效应并改善锂硫电池的电化学性能,人们已经提出了各种策略,其中添加高孔隙率的导电基质是非常有效的方法。石墨烯气凝胶(ga)由于其高电导率和丰富的多孔结构受到了广泛关注,ga的内部孔隙可以作为li2s/功能材料的优良模板,不仅可以增加活性物质硫的含量,提供充裕的多硫化物加载位点,而且还构建了导电网络,抑制多硫化物在循环过程中的穿梭效应。如中国专利cn 106450209 a通过控制硫源以聚噻吩的形式均匀附着在氧化石墨烯表面,形成的单质硫能够均匀分散在ga构建的导电网络之中,负载稳定,减少单质硫在循环过程中的溶出,减小锂硫电池正极的溶胀问题。中国专利cn 111029544 a通过制备改性三维石墨烯/聚苯胺复合材料,利用熔融浸渍法将单质硫包覆于改性三维石墨烯/聚苯胺复合材料中,从而实现抑制电化学反应中,多硫化物的溶解和穿梭,提高正极材料的机械强度,提升正极材料的导电性以及抑制硫正极在充放电过程中的体积变化。中国专利cn 109037657 a利用石墨烯气凝胶负载二氧化钛纳米颗粒复合材料,作为锂硫电池正极中容纳活性物质硫的材料,可解决硫正极及放电产物的固有绝缘性、充放电过程中体积变化大以及多硫化物溶解至电解液中导致的“穿梭效应”等问题。

4.然而,以上方法制备的石墨烯气凝胶,其内部孔隙结构较差,孔隙直径和分布均一性也不易控制,所制备的正极材料性能一致性难以保证。

技术实现要素:

5.本发明的主要目的在于提供一种氮掺杂的石墨烯气凝胶及其制备方法、锂硫电池正极材料及其制备方法、锂硫电池,以解决现有技术中的石墨烯气凝胶孔隙大小和分布不够均一,影响锂硫电池正极材料性能的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种氮掺杂的石墨烯气凝胶的制备方法,其包括以下步骤:步骤s1,将软模板溶剂、氧化石墨烯悬浮液、乳化剂混合,形成氧化石墨烯乳液;其中软模板溶剂选自环己烷、正己烷、正丁醇、二氯甲烷、四氢呋喃中的一种或多种;步骤s2,在氧化石墨烯乳液中加入辅助还原剂,然后进行水热还原反应,得到

石墨烯水凝胶;其中辅助还原剂中包含乙二胺和/或氨水;步骤s3,将石墨烯水凝进行冷冻干燥,得到石墨烯气凝胶;步骤s4,在惰性气氛下煅烧石墨烯气凝胶,得到氮掺杂的石墨烯气凝胶。

7.进一步地,软模板溶剂包括环己烷和正丁醇,二者的体积比为(5~8):(4~6)。

8.进一步地,步骤s1中,氧化石墨烯悬浮液的浓度为2~8mg/ml,氧化石墨烯乳液中软模板溶剂的体积含量为45~78%,氧化石墨烯乳液中乳化剂的重量含量为0.5~1.5%。

9.进一步地,辅助还原剂为乙二胺和/或氨水,或者除了乙二胺和/或氨水以外进一步包含了以下物质的一种或多种:亚硫酸氢钠、抗坏血酸钠;乳化剂选自十二烷基硫酸钠。

10.进一步地,步骤s2中,相对于每毫克氧化石墨烯而言,辅助还原剂的用量0.5~3μl;水热还原反应过程中,反应温度为120~280℃,反应时间为2~48h。

11.进一步地,步骤s4中,煅烧石墨烯气凝胶的过程中,煅烧温度为500~700℃,煅烧时间为2~6h。

12.根据本发明的另一方面,还提供了一种氮掺杂的石墨烯气凝胶,其由上述制备方法制备得到。

13.根据本发明的又一方面,还提供了一种锂硫电池正极材料,其包括石墨烯气凝胶和负载在石墨烯气凝胶上的单质硫,石墨烯气凝胶为上述氮掺杂的石墨烯气凝胶或者由上述制备方法制备得到氮掺杂的石墨烯气凝胶。

14.根据本发明的又一方面,还提供了一种锂硫电池正极材料的制备方法,其是将石墨烯气凝胶浸渍至含有单质硫的溶液中,干燥,得到锂硫电池正极材料。

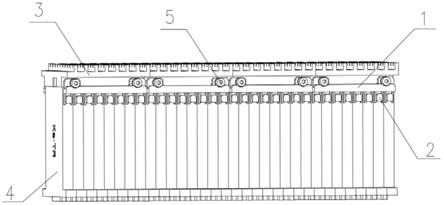

15.根据本发明的又一方面,还一种锂硫电池,包括正极极片,其中,正极极片包括集流体和位于集流体表面的正极活性层,正极活性层包括粘结剂和正极材料,正极材料为上述锂硫电池正极材料,或者为上述制备方法制备得到的锂硫电池正极材料。

16.本发明提供了一种氮掺杂的石墨烯气凝胶的制备方法,其是先利用软模板溶剂、石墨烯悬浮液和乳化剂预先配制了氧化石墨烯乳液,然后将该氧化石墨烯乳液进行水热还原反应得到了石墨烯水凝胶,其次通过冷冻干燥的方式去除凝胶中的溶剂成分(包括软模板溶剂和氧化石墨烯悬浮液中进入的水),形成石墨烯气凝胶。因还原过程中采用的辅助还原剂中含有乙二胺和/或氨水,其能够同时辅助还原氧化石墨烯并充当氮掺杂剂,因此在最终的煅烧步骤中,形成了氮掺杂的石墨烯气凝胶。

17.本发明以环己烷、正己烷、正丁醇、二氯甲烷、四氢呋喃中的一种或多种作为软模板溶剂,同时利用乳化剂的加入使氧化石墨烯以乳液的形式存在,并且能够调控石墨烯自组装过程中的孔径和形状,制备出孔径可控、孔隙度更高、密度更低、孔隙更均匀的气凝胶。且本发明添加的软模板溶剂均为小分子模板,不同于有机聚合物模板和金属模板,其在后续的水热还原反应之后无需进行模板刻蚀,直接利用冷冻干燥的方式即可去除。以上几方面的原因促使本发明制备得到的氮掺杂的石墨烯气凝胶具有更好的孔隙结构,孔隙大小和分布较为均一,比表面积高,孔隙度高。将该氮掺杂的石墨烯气凝胶应用于锂硫电池正极材料中,能够有效改善电池性能。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示

意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1示出了实施例1和对比例1中制备得到的石墨烯湿凝胶的外观照片,其中(a)为对比例1对应照片,(b)为实施例1对应照片;

20.图2示出了实施例1和对比例1中制备得到的氮掺杂的石墨烯气凝胶的外观照片,其中(a)为对比例1对应照片,(b)为实施例1对应照片;

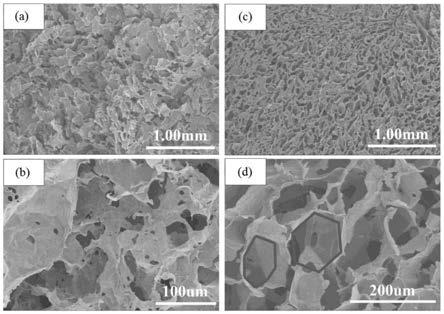

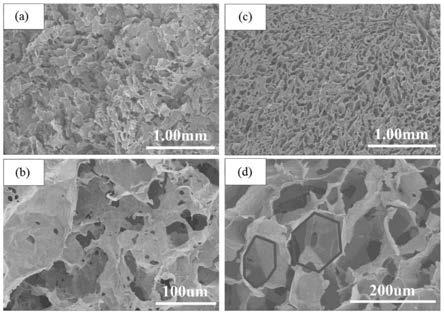

21.图3示出了实施例1和对比例1中制备得到的氮掺杂的石墨烯气凝胶的sem照片,其中(a)和(b)对应对比例1中不同放大倍数下的照片,(c)和(d)对应实施例1中不同放大倍数下的照片。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.正如本发明背景技术部分所描述的,现有技术中的石墨烯气凝胶孔隙大小和分布不够均一,孔隙结构较差,影响锂硫电池正极材料性能的问题。

24.为了解决上述问题,本发明提供了一种氮掺杂的石墨烯气凝胶的制备方法,其包括以下步骤:步骤s1,将软模板溶剂、氧化石墨烯悬浮液、乳化剂混合并搅拌,形成氧化石墨烯乳液;其中软模板溶剂选自环己烷、正己烷、正丁醇、二氯甲烷、四氢呋喃中的一种或多种;步骤s2,在氧化石墨烯乳液中加入还原剂和助还原剂,然后进行水热还原反应,得到石墨烯水凝胶;其中辅助还原剂中包含乙二胺和/或氨水;步骤s3,将石墨烯水凝进行冷冻干燥,得到石墨烯气凝胶;步骤s4,在惰性气氛下煅烧石墨烯气凝胶,得到氮掺杂的石墨烯气凝胶。

25.上述制备方法是先利用软模板溶剂、石墨烯悬浮液和乳化剂预先配制了氧化石墨烯乳液,然后将该氧化石墨烯乳液进行水热还原反应得到了石墨烯水凝胶,其次通过冷冻干燥的方式去除凝胶中的溶剂成分(包括软模板溶剂和氧化石墨烯悬浮液中进入的水),形成石墨烯气凝胶。因还原过程中采用的辅助还原剂中含有乙二胺和/或氨水,其能够同时辅助还原氧化石墨烯并充当氮掺杂剂,因此在最终的煅烧步骤中,形成了氮掺杂的石墨烯气凝胶。

26.本发明以环己烷、正己烷、正丁醇、二氯甲烷、四氢呋喃中的一种或多种作为软模板溶剂,同时利用乳化剂的加入使氧化石墨烯以乳液的形式存在,并且能够调控石墨烯自组装过程中的孔径和形状,制备出孔径可控、孔隙度更高、密度更低,孔隙更均匀的气凝胶。且本发明添加的软模板溶剂均为小分子模板,不同于有机聚合物模板和金属模板,其在后续的水热还原反应之后无需进行模板刻蚀,直接利用冷冻干燥的方式即可去除。以上几方面的原因促使本发明制备得到的氮掺杂的石墨烯气凝胶具有更好的孔隙结构,孔隙大小和分布较为均一,比表面积高,孔隙度高。将该氮掺杂的石墨烯气凝胶应用于锂硫电池正极材料中,能够有效改善电池性能。具体地,通过使用本发明制备的石墨烯气凝胶,将其与硫形成的复合材料作为锂硫电池的正极材料,能够使其具有良好导电性能的同时,有效抑制穿梭效应,提升电池的电化学性能(如循环性能)。

27.除了以上优势以外,相比于其他模板法如金属模板、有机聚合物模板、泡沫模板、无机材料模板等制备过程,本发明采用软模板法制备石墨烯气凝胶还具有工艺简单、无需

使用浓硫酸或氢氟酸、更环保等优势。

28.相比于悬浮液形式,采用氧化石墨烯乳液形式进行水热还原反应,能够使反应在更稳定、更有序的微小单元中进行,便于更好地控制最终气凝胶产品的孔隙形状、尺寸、分布的均一性。为了进一步改善氮掺杂石墨烯气凝胶的孔隙结构,使其应用于正极材料后能够进一步改善锂硫电池的性能,在一种优选的实施方式中,软模板溶剂包括环己烷和正丁醇,二者的重量比为(5~8):(4~6)。同时使用环己烷和正丁醇且将二者比例控制在上述范围,能够进一步提高氧化石墨烯乳液的稳定性,从而使后续水热还原反应得以更稳定进行,对于最终气凝胶的空气结构有进一步的促进作用。

29.在一种优选的实施方式中,上述步骤s1中,氧化石墨烯悬浮液的浓度为2~8mg/ml,氧化石墨烯乳液中软模板溶剂的体积含量为45~78%,氧化石墨烯乳液中乳化剂的重量含量为0.5~1.5%。将各成分的用量控制在上述范围内,乳液更稳定,氧化石墨烯在不同的乳液粒子中分散地更均匀,乳液粒子大小更为适宜,能够更好地调控气凝胶孔隙分布和尺寸。

30.上述辅助还原剂的加入是为了辅助氧化石墨烯水热还原为石墨烯,出于进一步提高还原效果的目的,在一种优选的实施方式中,上述辅助还原剂为乙二胺和/或氨水,或者除了乙二胺和/或氨水以外还包括以下物质的一种或多种:亚硫酸氢钠、抗坏血酸钠。比如,可以采用乙二胺和/或氨水作为辅助还原剂,也可以采用其与亚硫酸氢钠或抗坏血酸钠的混合物作为辅助还原剂。更优选地,步骤s2中,相对于每毫克氧化石墨烯而言,辅助还原剂的用量0.5~3μl;水热还原反应过程中,反应温度为120~280℃,反应时间为2~48h。

31.在实际反应过程中,可以先将软模板溶剂、氧化石墨烯悬浮液、乳化剂在烧杯中进行混合,然后利用高速匀浆机进行搅拌,形成氧化石墨烯乳液;然后将氧化石墨烯乳液添加辅助还原剂再次搅拌后,置于聚四氟乙烯内衬中,后置于反应釜中进行水热还原反应。

32.为了进一步改善氧化石墨烯乳液的稳定性,在一种优选的实施方式中,乳化剂选自十二烷基硫酸钠。

33.在进行冷冻干燥之前,优选利用乙醇水溶液浸泡石墨烯水凝胶,比如可采用乙醇的体积浓度为20vol%的乙醇水溶液进行浸泡。浸泡的目的是将水凝胶气孔内的模板溶剂置换出来,使结构更加稳定,有利于进一步防止后续冷冻干燥过程的结构垮塌。其次,可将浸泡后的石墨烯水凝胶进行冷冻干燥以得到石墨烯气凝胶。为了进行氮掺杂,本发明将冷冻干燥过程得到的石墨烯气凝胶在惰性气氛下进行了煅烧。为了更充分地进行氮掺杂,同时去除残留的小分子杂质,在一种优选的实施方式中,上述步骤s4中煅烧石墨烯气凝胶的过程中,煅烧温度为500~700℃,煅烧时间为2~6h。具体煅烧过程可以在高温管式炉中进行,惰性气体可以采用氮气、氩气等。

34.根据本发明的另一方面,还提供了一种氮掺杂的石墨烯气凝胶,其由上述制备方法制备得到。如前文所述,采用上述软模板法能够制备得到孔径可控、孔隙度更高、密度更低,孔隙更均匀的石墨烯气凝胶。其与硫形成的复合材料作为锂硫电池正极材料,能够使其具有较好导电性,同时抑制穿梭效应,改善电池性能(如循环性能)。

35.根据本发明的又一方面,还提供了一种锂硫电池正极材料,其包括石墨烯气凝胶和负载在石墨烯气凝胶上的单质硫,石墨烯气凝胶为上述氮掺杂的石墨烯气凝胶或者由上述制备方法制备得到氮掺杂的石墨烯气凝胶。由于该氮掺杂的石墨烯气凝胶孔径可控、孔

隙度更高、密度更低,孔隙更均匀,与硫复合后更适宜作为锂硫电池的正极材料。

36.根据本发明的又一方面,还提供了一种上述锂硫电池正极材料的制备方法,其包括:将石墨烯气凝胶浸渍至含有单质硫的溶液中,干燥,得到锂硫电池正极材料。采用该浸渍

‑

干燥过程优选为多次,具体地,可以将含有单质硫的溶液滴加到氮掺杂的石墨烯气凝胶上,通过滴加

‑

吸附饱和

‑

干燥的多次循环以控制硫的负载量。需说明的是,正是由于本发明制备的氮掺杂的石墨烯气凝胶的孔隙结构完整,尺寸和分布更为均匀,在负载硫之后形成的复合材料更为稳定,形成的气凝胶/硫的复合材料中硫含量能够达到65~99wt%。

37.根据本发明的再一方面,还提供了一种锂硫电池,包括正极极片,其包括集流体和位于集流体表面的正极活性层,正极活性层包括粘结剂和正极材料,正极材料为上述锂硫电池正极材料,或者为上述制备方法制备得到的锂硫电池正极材料。

38.具体的正极极片可采用本领域常用的方法进行制备,比如,可以将正极材料和粘结剂混合研磨后置于溶剂中形成正极浆料,然后涂覆在集流体上干燥后形成正极极片。具体的粘结剂优选采用聚偏二氟乙烯(pvdf)。相比于正极活性层重量而言,锂硫电池正极材料的占比优选为65~99%。

39.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

40.实施例1

41.1、模板法合成氮掺杂的石墨烯气凝胶

42.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为6mg/ml)按照20:20:15的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,环己烷的体积含量约为36%,正丁醇的体积含量约为36%。

43.取20ml氧化石墨烯乳液加入50μl辅助还原剂乙二胺(相当于每毫克氧化石墨烯加入1.5μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间6h,温度150℃,得到石墨烯水凝胶。

44.取出内衬中的石墨烯水凝胶,经过20vol%乙醇水溶液浸泡后置于冷冻干燥机中冷冻干燥48h。将冷冻干燥后的石墨烯气凝胶置于高温管式炉中,在氩气惰性气体保护下以650℃煅烧6h,得到模板法合成的氮掺杂的石墨烯气凝胶。

45.2、正极极片的制备

46.将饱和溶于二硫化碳的硫溶液滴加到步骤1制备的氮掺杂的石墨烯气凝胶上,通过多次循环的滴加

‑

吸附饱和

‑

干燥的方式,直到含硫量为80

±

1wt%,将所得的复合材料、粘结剂聚偏二氟乙烯(pvdf)按照0.95:5的质量比进行比研磨后置于溶剂中,然后涂覆在集流体上制成极片。

47.实施例2

48.1、模板法合成氮掺杂的石墨烯气凝胶

49.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为6mg/ml)按照20:15:10的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的用量是0.75wt%,环己烷的体积含量约为44%,正丁醇的体积含量约为33%。

50.取20ml氧化石墨烯乳液加入42μl辅助还原剂乙二胺(相当于每毫克氧化石墨烯加入1.6μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间6h,温度150℃,得到石墨烯水凝胶。

51.取出内衬中的石墨烯水凝胶,经过20%水、乙醇溶液浸泡置于冷冻干燥机中冷冻干燥48h。将冷冻干燥后的石墨烯气凝胶置于高温管式炉中,在氩气惰性气体保护下以650℃煅烧6h,得到模板法合成的氮掺杂石墨烯气凝胶。

52.2、正极极片的制备

53.将饱和溶于二硫化碳的硫溶液滴加到步骤1制备的石墨烯气凝胶上,通过多次循环的滴加

‑

吸附饱和

‑

干燥的方式,直到含硫量为80

±

1%,将所得的复合材料、粘结剂聚偏二氟乙烯(pvdf)按照0.95:5的质量比进行比研磨后置于溶剂中,然后涂覆在集流体上制成极片。

54.实施例3

55.1、模板法合成氮掺杂的石墨烯气凝胶

56.将环己烷、正丁醇、氧化石墨烯悬浮液(6mg/ml)按照20:20:15的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的用量是0.75wt%,环己烷的体积含量约为36%,正丁醇的体积含量约为36%。

57.取20ml氧化石墨烯乳液分别加入35μl乙二胺(相当于每毫克氧化石墨烯加入1.05μl)和25μl的亚硫酸氢钠(相当于每毫克氧化石墨烯加入0.75μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间6h,温度150℃,得到石墨烯水凝胶。

58.取出内衬中的石墨烯水凝胶,经过20%乙醇溶液浸泡置于冷冻干燥机中冷冻干燥48h。将冷冻干燥后的石墨烯气凝胶置于高温管式炉中,在惰性气体保护下以650℃煅烧6h,得到模板法合成的氮掺杂石墨烯气凝胶。

59.2、正极极片的制备

60.将饱和溶于二硫化碳的硫溶液滴加到步骤1制备的石墨烯气凝胶上,通过多次循环的滴加

‑

吸附饱和

‑

干燥的方式,直到含硫量为80

±

1%,将所得的复合材料、粘结剂聚偏二氟乙烯(pvdf)按照0.95:5的质量比进行比研磨后置于溶剂中,然后涂覆在集流体上制成极片。

61.实施例4

62.1、模板法合成氮掺杂的石墨烯气凝胶

63.将正己烷、氧化石墨烯悬浮液(浓度为6mg/ml)按照40:15的配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,正己烷的体积含量约为72%。

64.2、后续石墨烯湿凝胶的合成、处理、复合材料、极片的制备方案与实施例1相同。

65.实施例5

66.1、模板法合成氮掺杂的石墨烯气凝胶

67.将环己烷、氧化石墨烯悬浮液(浓度为6mg/ml)按照40:15的配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,环己烷的体积含量约为72%。

68.2、后续石墨烯湿凝胶的合成、处理、复合材料、极片的制备方案与实施例1相同。

69.实施例6

70.1、模板法合成氮掺杂的石墨烯气凝胶

71.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为8mg/ml)按照20:16:10的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.5wt%,环己烷的体积含量约为43%,正丁醇的体积含量为35%。

72.取20ml氧化石墨烯乳液加入55μl辅助还原剂乙二胺(相当于每毫克氧化石墨烯加入0.6μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间6h,温度150℃,得到石墨烯水凝胶。

73.取出内衬中的石墨烯水凝胶,经过20%乙醇溶液浸泡后置于冷冻干燥机中冷冻干燥48h。将冷冻干燥后的石墨烯气凝胶置于高温管式炉中,在氩气惰性气体保护下以650℃煅烧6h,得到模板法合成的氮掺杂的石墨烯气凝胶。

74.2、后续复合材料、极片的制备方案与实施例1相同。

75.实施例7

76.1、模板法合成氮掺杂的石墨烯气凝胶

77.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为2mg/ml)按照12:9:25的配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为1.5wt%,环己烷的体积含量为26%,正丁醇的体积含量为19%。

78.取20ml氧化石墨烯乳液加入30μl辅助还原剂乙二胺(相当于每毫克氧化石墨烯加入1.4μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间3h,温度180℃,得到石墨烯水凝胶。

79.2、后续石墨烯湿凝胶的合成、处理、复合材料、极片的制备方案与实施例1相同。

80.实施例8

81.1、模板法合成氮掺杂的石墨烯气凝胶

82.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为6mg/ml)按照20:20:15的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,环己烷的体积含量约为36%,正丁醇的体积含量约为36%。

83.取20ml氧化石墨烯乳液加入100μl辅助还原剂氨水(浓度25%)(相当于每毫克氧化石墨烯加入3μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间6h,温度150℃,得到石墨烯水凝胶。

84.2、后续湿凝胶、复合材料、极片的制备方案与实施例1相同。

85.实施例9

86.1、模板法合成氮掺杂的石墨烯气凝胶

87.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为6mg/ml)按照20:20:15的体积配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,环己烷的体积含量约为36%,正丁

醇的体积含量约为36%。

88.取20ml氧化石墨烯乳液加入17μl辅助还原剂氨水(浓度25%)(相当于每毫克氧化石墨烯加入0.5μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间12h,温度150℃,得到石墨烯水凝胶。

89.2、后续湿凝胶复合材料、极片的制备方案与实施例1相同。

90.实施例10

91.1、模板法合成氮掺杂的石墨烯气凝胶

92.将环己烷、正丁醇、氧化石墨烯悬浮液(浓度为6mg/ml)按照20:20:15的配比加入到烧杯中,其次加入十二烷基硫酸钠,然后经高速匀浆机12000rpm搅拌得到氧化石墨烯乳液。其中,十二烷基硫酸钠的重量含量为0.75wt%,环己烷的重量含量为36%,正丁醇的重量含量为36%。

93.取20ml氧化石墨烯乳液加入135μl辅助还原剂氨水(浓度25%)(相当于每毫克氧化石墨烯加入4μl),再次搅拌后加入聚四氟乙烯内衬中,后置于反应釜内水热还原,时间12h,温度150℃,得到石墨烯水凝胶。

94.2、后续湿凝胶复合材料、极片的制备方案与实施例1相同。

95.对比例1

96.取20ml氧化石墨烯悬浮液(6mg/ml),后置于反应釜内水热还原,时间6h,温度150℃。取出内衬中的石墨烯水凝胶,经过20%水、乙醇溶液浸泡置于冷冻干燥机中冷冻干燥48h。将冷冻干燥后的石墨烯气凝胶置于高温管式炉中,在惰性气体保护下以650℃煅烧6h,得到自组装石墨烯气凝胶。后续复合材料及极片的制备方案与实施例1相同。

97.测试方法及相关测试数据

98.1、气凝胶密度测试:采用排水法测试实施例和对比例中制备得到的氮掺杂石墨烯气凝胶(对比例对应为石墨烯气凝胶)的密度。

99.2、比表面积测试:采用全自动比表面积及孔隙度分析仪(麦克2020)测试实施例和对比例中制备得到的氮掺杂石墨烯气凝胶(对比例对应为石墨烯气凝胶)的比表面积。

100.3、极片电导率:采用四探针法测试实施例和对比例中制备得到的正极极片的体积电阻率。

101.4、形貌测试:采用sem电镜观察实施例1和对比例1中制备得到的石墨烯湿凝胶(未进行冷冻干燥之前的湿凝胶)、氮掺杂的石墨烯气凝胶(对比例对应为石墨烯气凝胶)的孔隙结构;

102.5、实施例、对比例中制备的正极极片制作成cr2032纽扣电池,用以进行测试。所有电池均在充满氩气的手套箱中组装完成。纽扣电池以金属锂为负极,电解液为1.0m lipf6的pc/dme的混合溶液,添加量为40μl,隔膜为celgard 2400,以及正极极片。组装完成的电池静置6h后进行循环测试性能。测试电压范围为1.7v

‑

2.8v,循环倍率为0.5c。

103.不同实施例和对比例制备的石墨烯气凝胶的密度、比表面积结果如表1所示:

104.表1

[0105][0106][0107]

模板法制备的石墨烯气凝胶拥有更低的密度和更高的比表面积,能够为硫提高更多的活性位点。

[0108]

不同实施例和对比例制备的正极极片的体积电阻率测试结果如表2所示:

[0109]

表2

[0110] 实施例1实施例2实施例3实施例4实施例5极片体积电阻率(ω/

□

)3832252319 实施例6实施例7实施例8实施例9实施例10极片体积电阻率(ω/

□

)2429191324 对比例1

ꢀꢀꢀꢀ

极片体积电阻率(ω/

□

)218

ꢀꢀꢀꢀ

[0111]

需说明的是,极片体积电阻率依赖于孔结构完整性和致密性两方面的因素,气凝胶的密度过轻,也会带来电阻率较低的情况。对比例1中电阻率远高于实施例中的电阻率,实际是因为其石墨烯为致密结构,并没有形成网络孔隙结构。而本发明实施例中制备的石墨烯气凝胶具有网络孔隙结构,因此电阻率要明显低于对比例。尤其是实施例1、2、3、6、7中采用了更为优选的软模板溶剂、辅助还原剂及更适宜的配方或条件,因此制备得到的石墨烯气凝胶具有更适宜的网络孔隙结构,能够保持相对较高的电阻率,也能够同时改善电池循环性能(见下文)。

[0112]

图1示出了实施例1和对比例1中制备得到的石墨烯湿凝胶的外观照片,其中(a)为对比例1对应照片,(b)为实施例1对应照片;图2示出了实施例1和对比例1中制备得到的氮

掺杂的石墨烯气凝胶(对比例对应为石墨烯气凝胶)的外观照片,其中(a)为对比例1对应照片,(b)为实施例1对应照片。

[0113]

图3示出了实施例1和对比例1中制备得到的氮掺杂的石墨烯气凝胶(对比例对应为石墨烯气凝胶)的sem照片,其中(a)和(b)对应对比例1中不同放大倍数下的照片,(c)和(d)对应实施例1中不同放大倍数下的照片。

[0114]

不同实施例和对比例制备的正极极片用于锂硫电池后,电池循环性能结果如表3所示:

[0115]

表3

[0116] 实施例1实施例2实施例3实施例4实施例5100圈容量保持(%)83.29%86.17%84.28%82.66%83.53%200圈容量保持(%)80.08%82.56%79.46%78.25%75.56%300圈容量保持(%)77.56%79.87%77.18%73.24%72.18%400圈容量保持(%)75.38%76.58%75.02%70.42%70.02% 实施例6实施例7实施例8实施例9实施例10100圈容量保持(%)89.25%88.28%82.28%82.98%81.28%200圈容量保持(%)85.66%82.46%78.94%88.46%80.46%300圈容量保持(%)82.12%76.18%74.25%75.48%73.24%400圈容量保持(%)78.03%73.02%72.22%72.05%71.00% 对比例1

ꢀꢀꢀꢀ

100圈容量保持(%)79.31%

ꢀꢀꢀꢀ

200圈容量保持(%)75.54%

ꢀꢀꢀꢀ

300圈容量保持(%)71.25%

ꢀꢀꢀꢀ

400圈容量保持(%)65.35%

ꢀꢀꢀꢀ

[0117]

测试结果表明,采用本发明制备锂硫电池正极材料电导率有很大的提高,并且能够有效提高锂硫电池的循环性能。

[0118]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。