1.本发明属于冶金技术领域,具体涉及一种由镍铁铜合金制备硫酸镍的方法。

背景技术:

2.硫酸镍的分子式是niso4·

6h2o,可以划归于原生镍中的镍盐部分,但不等同于镍盐,镍盐包含硫酸镍。硫酸镍有无水物、六水物和七水物三种形态,商品多是六水物形态。在电镀工业中,硫酸镍是电镀镍和化学镍的主要镍盐,广泛应用于机器、仪器、仪表、医疗器械、家庭用具等制造工业。电池级硫酸镍是三元材料中镍金属的来源,而三元锂电池又是目前发展势头迅猛的新能源电动汽车的动力来源。由于三元锂电池含镍的高低,直接决定电池的带电容量,因此发展高镍的三元锂电池是大势所趋。

3.硫酸镍的主要原料有高冰镍、镍湿法中间产品、镍豆/镍粉、废镍等。硫酸镍制备路径可以分为下几种:1)硫化镍矿经过火法冶炼、常压酸浸生产出高冰镍,进而制备硫酸镍;2)红土镍矿湿法冶炼中间品,比如冶炼出氢氧化镍钴,或者通过采购氢氧化镍,将其酸浸之后制得硫酸镍;3)纯镍(比如镍板、镍豆/镍粉)经过酸溶,结晶后得到粗制硫酸镍晶体,再经溶解除杂和浓缩备制得到电池级硫酸镍晶体;4)利用红土镍矿rkef生产镍铁,而后转炉吹炼和加压酸浸,生产出高冰镍,进而制备硫酸镍;5) 以废料为原料制取硫酸镍。含镍废料中电镀废料、催化剂、电池废料和废合金等均可用于回收镍。

4.随着经济的发展,我们对铜、镍的需求在逐步提高,而铜、镍资源逐年降低,势必会枯竭。为了缓解这种资源不足的压力,二次资源的综合利用会越来越重视。

5.在有色冶炼中,铜、镍常混在一起,其中还夹杂着不少铁,镍铜铁合金的成分一般为fe 5

‑

55%,cu 10

‑

45%,ni 3

‑

45%,工业上一般采用火法或湿法工艺将铜、镍、铁等金属分离,再进一步提纯金属。这些工艺普遍存在生产成本高、工艺流程长,对环境污染大、收率低等问题。

6.同时镍铜铁合金废料在逐年增加,主要包括机械加工时产生的废料、冶炼过程中产生的废料、工业部门中损坏的合金构件和零件等。另外,目前国内市场上流通的合金废料化学成分以镍、铜、铁为主,加强对此的资源化利用无疑对缓解我国镍、铜资源压力有较为积极的作用。但目前关于此合金废料的利用方式为分类后合金制作工艺中作为合金元素添加剂加入,利用率偏低且经济性表现差。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种一种由镍铁铜合金制备硫酸镍的方法,能够制备出电池级硫酸镍,且该方法具有工艺流程短、辅料消耗量低、镍收率高等优势。

8.根据本发明的一个方面,提出了一种由镍铁铜合金制备硫酸镍的方法,包括以下步骤:

9.s1:在高压氧气环境下,将镍铁铜合金粉碎料、氨水、硫酸铵和助蚀剂混合,进行浸

出;

10.s2:将步骤s1浸出后的浆料进行固液分离得到第一滤液和第一滤渣,向第一滤液中加入沉淀剂,进行蒸氨,过滤,得到含镍浸出液;

11.s3:向含镍浸出液中加入萃取剂萃取镍,静置,分离得到含镍萃取有机相,再向含镍萃取有机相中加入硫酸进行反萃取镍,得到硫酸镍溶液。

12.在本发明的一些实施方式中,步骤s2中,所述第一滤渣与氨水、硫酸铵和助蚀剂混合,进行二段浸出,固液分离得到第二滤渣和第二滤液,第二滤液回流至步骤s1的浸出工序。

13.在本发明的一些实施方式中,步骤s2中,所述第二滤渣与氨水、硫酸铵和助蚀剂混合,进行三段浸出,固液分离得到第三滤渣和第三滤液,第三滤液回用于步骤s1的浸出工序或二段浸出工序,所述第三滤渣洗涤后得到铁渣。通过多段浸出工序,反复浸出,提高镍收率的同时,将铁一直保留在固体中。

14.在本发明的一些实施方式中,所述助蚀剂为硫化铵、过硫酸盐或硫代硫酸铵中的至少一种。采用硫化铵和硫代硫酸铵作为助蚀剂,可以减少浸出过程中铜的溶解,采用过硫酸盐,可以快速氧化金属镍,起到加速溶解的作用。

15.在本发明的一些实施方式中,步骤s1中,所述氨水中的氮与硫酸铵的摩尔比为 (0.1

‑

20):1;氨水中的氮与硫酸铵的总摩尔浓度为8

‑

15mol/l。

16.在本发明的一些实施方式中,步骤s1中,所述浸出的压力为2.5

‑

4.0mpa,浸出的温度为50

‑

65℃。进一步地,浸出的时间为6

‑

8h。

17.在本发明的一些实施方式中,步骤s2中,所述沉淀剂为硫代硫酸盐、硫化钠或硫化铵中的至少一种。加入沉淀剂可以深度除铜,除铜的反应方程式为: cu

2

s2o

32

‑

h2o==cus 2h

so

42

‑

、cu

2

s2‑

==cus。

18.在本发明的一些实施方式中,步骤s2中,所述蒸氨产生的含氨气体冷凝制备氨水回用,蒸氨过程中生成的沉淀用于回收铜。

19.在本发明的一些实施方式中,所述二段浸出的压力为3.5

‑

6.0mpa,浸出的温度 60

‑

75℃。进一步地,浸出的时间为3

‑

4h。

20.在本发明的一些实施方式中,所述三段浸出的压力为5.5

‑

7.0mpa,浸出的温度 70

‑

85℃。进一步地,浸出的时间为3

‑

4h。

21.在本发明的一些实施方式中,步骤s3中,所述萃取剂为p204、p507、dehpa或 cyanex272中的至少一种。

22.在本发明的一些实施方式中,步骤s3中,反萃取镍后得到的萃取有机相可重新皂化循环利用。

23.在本发明的一些实施方式中,步骤s3中,所述硫酸的浓度为3

‑

5mol/l。

24.根据本发明的一种优选的实施方式,至少具有以下有益效果:

25.1、本发明通过在高压氧气及氨性条件下,配合助蚀剂,对镍铁铜合金进行氧化氨溶,该方法利用镍与铁的性质不同,对镍铁铜合金进行分离,其中,镍以镍的六氨络合物溶解,部分铜以铜的四氨络合物溶解,铁无法溶解,继续留在固体中,浸出过程的反应方程式如下:

26.2ni o2 8nh

3 h2o 2(nh4)2so4==2[ni(nh3)6]so4 10h2o、 2cu o2 4nh

3 h2o 2

(nh4)2so4==2[cu(nh3)4]so4 6h2o、fe o2==fe2o3;另外,在收集滤液后,加入沉淀剂,并进行蒸氨除铜,此过程中,[cu(nh3)4]

2

==cu

2

4nh3,蒸氨促进铜离子电离,氨水得到了回收利用,铜离子则与沉淀剂反应生成硫化铜沉淀,从而去除了滤液中的铜,利于后续萃取时镍的分离,进一步提高硫酸镍的纯度。

[0027]

2、本发明工艺流程短,极大的提高了镍的收率,将镍铁铜合金直接一步法合成制备硫酸镍,获得硫酸镍产品纯度可达电池级纯度,不但降低了投资成本,且反应过程能耗低,辅料消耗少,适合产业化生产;本发明可广泛应用于硫酸镍的生产工艺中,特别是由镍铁铜合金制备电池级硫酸镍的生产中。

附图说明

[0028]

下面结合附图和实施例对本发明做进一步的说明,其中:

[0029]

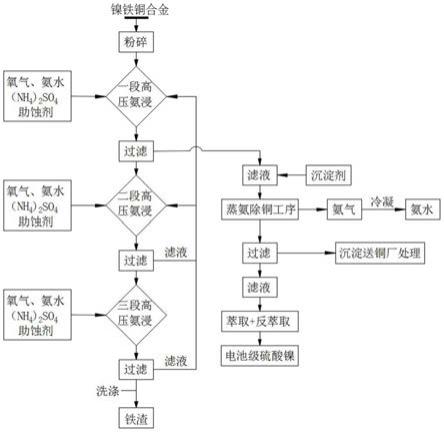

图1为本发明实施例1的工艺流程图。

具体实施方式

[0030]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0031]

实施例1

[0032]

本实施例由镍铁铜合金高压氨浸制备了一种电池级硫酸镍,参照图1,具体过程为:

[0033]

s1:将100g镍铁铜合金破碎成粉状,镍铁铜合金成分:镍33.99%,铁47.35%,铜 18.66%,在密闭高压氧气环境下,向镍铁铜合金粉碎料加入10l氨水

‑

硫酸铵混合液,氨水中的氮与硫酸铵的摩尔比为3.3:1,氨水中的氮与硫酸铵的总摩尔浓度为15mol/l,并加入15g硫化铵助蚀剂,进行一段浸出,一段浸出的压力为2.5mpa,浸出的温度为 50℃,浸出的时间8h;

[0034]

s2:将步骤s1浸出后的浆料进行固液分离得到第一滤液和第一滤渣,向第一滤液中加入硫代硫酸盐,并将第一滤液送入蒸氨除铜工序,经过滤后,滤液送入萃取工序,生成的硫化铜沉淀送铜厂处理;

[0035]

s3:使用萃取剂p204萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液,用3mol/l的h2so4溶液从含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液;

[0036]

s4:将第一滤渣采用2l氨水

‑

硫酸铵混合液(组成与步骤s1一样),并加入3g硫化铵,在高压氧气环境下进行二段浸出,二段浸出的压力为5.0mpa,浸出的时间3.5h,浸出的温度65℃,过滤得到第二滤渣和第二滤液,第二滤液回流至一段浸出工序。

[0037]

s5:将第二滤渣采用1l氨水

‑

硫酸铵混合液(组成与步骤s1一样),并加入2g硫化铵,在高压氧气环境下进行三段浸出,三段浸出的压力为5.5mpa,浸出的时间4h,浸出的温度70℃,过滤得到第三滤渣和第三滤液,第三滤液回流至一段浸出工序或二段浸出工序,第三滤渣洗涤后得到铁渣。

[0038]

得到的硫酸镍(以镍计)32.76g,可知镍的浸出率为96.38%。

[0039]

实施例2

[0040]

本实施例由镍铁铜合金高压氨浸制备了一种电池级硫酸镍,具体过程为:

[0041]

s1:将100g镍铁铜合金破碎成粉状,镍铁铜合金成分:镍42.36%,铁46.19%,铜 11.45%,在密闭高压氧气环境下,向镍铁铜合金粉碎料加入7l氨水

‑

硫酸铵混合液,氨水中的氮与硫酸铵的摩尔比为3.6:1,氨水中的氮与硫酸铵的总摩尔浓度为10mol/l,并加入17g硫代硫酸铵助蚀剂,进行一段浸出,一段浸出的压力为4.0mpa,浸出的温度为65℃,浸出的时间6h;

[0042]

s2:将步骤s1浸出后的浆料进行固液分离得到第一滤液和第一滤渣,向第一滤液中加入硫代硫酸盐,并将第一滤液送入蒸氨除铜工序,经过滤后,滤液送入萃取工序,生成的硫化铜沉淀送铜厂处理;

[0043]

s3:使用萃取剂p204萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液,用4mol/l的h2so4溶液从含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液;

[0044]

s4:将第一滤渣采用氨水

‑

硫酸铵混合液,并加入7g硫代硫酸铵,在高压氧气环境下进行二段浸出,二段浸出的压力为3.5mpa,浸出的时间4h,浸出的温度60℃,过滤得到第二滤渣和第二滤液,第二滤液回流至一段浸出工序。

[0045]

s5:将第二滤渣采用氨水

‑

硫酸铵混合液,并加入3g硫代硫酸铵,在高压氧气环境下进行三段浸出,三段浸出的压力为7.0mpa,浸出的时间3h,浸出的温度85℃,过滤得到第三滤渣和第三滤液,第三滤液回流至一段浸出工序或二段浸出工序,第三滤渣洗涤后得到铁渣。

[0046]

得到的硫酸镍(以镍计)41.10g,可知镍的浸出率为97.02%。

[0047]

实施例3

[0048]

本实施例由镍铁铜合金高压氨浸制备了一种电池级硫酸镍,具体过程为:

[0049]

s1:将100g镍铁铜合金破碎成粉状,镍铁铜合金成分:镍10.58%,铁45.74%,铜 43.68%,在密闭高压氧气环境下,向镍铁铜合金粉碎料加入5l氨水

‑

硫酸铵混合液,氨水中的氮与硫酸铵的摩尔比为2.4:1,氨水中的氮与硫酸铵的总摩尔浓度为8mol/l,并加入5g过硫酸盐助蚀剂,进行一段浸出,一段浸出的压力为3.0mpa,浸出的温度为55℃,浸出的时间7h;

[0050]

s2:将步骤s1浸出后的浆料进行固液分离得到第一滤液和第一滤渣,向第一滤液中加入46.8g硫化铵,并将第一滤液送入蒸氨除铜工序,经过滤后,滤液送入萃取工序,生成的硫化铜沉淀送铜厂处理;

[0051]

s3:使用萃取剂p204萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液,用5mol/l的h2so4溶液从含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液;

[0052]

s4:将第一滤渣采用氨水

‑

硫酸铵混合液,并加入8g过硫酸盐,在高压氧气环境下进行二段浸出,二段浸出的压力为6.0mpa,浸出的时间3h,浸出的温度75℃,过滤得到第二滤渣和第二滤液,第二滤液回流至一段浸出工序。

[0053]

s5:将第二滤渣采用氨水

‑

硫酸铵混合液,并加入10g过硫酸盐,在高压氧气环境下进行三段浸出,三段浸出的压力为6.0mpa,浸出的时间3.5h,浸出的温度80℃,过滤得到第三滤渣和第三滤液,第三滤液回流至一段浸出工序或二段浸出工序,第三滤渣洗涤后得到铁渣。

[0054]

得到的硫酸镍(以镍计)10.15g,可知镍的浸出率为95.98%。

[0055]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。