1.本发明涉及草铵膦的生产技术领域,具体涉及一种从草铵膦结晶母液中回收草铵膦的方法。

背景技术:

2.草铵膦铵盐(glufosinate

‑

ammonium,简称草铵膦)是一种高效、低毒、非选择性、具有内吸性的有机磷类灭生型除草剂,属于谷氨酰胺合成酶抑制剂,其除草机制为杂草谷氨酰胺合成酶被抑制,使得体内积累过量的铵,导致杂草受到毒化而死亡。草铵膦具有毒性低、生态友好、易于降解、除草效力高、杀草谱广、环境压力小等优点。

3.国内外诸多农化公司致力于草铵膦技术研发创新,其制备主要分为生物发酵法和化学合成法两大类。就目前的工艺成熟度和原材料成本而言,利用化学合成法进行草铵膦的制备仍为主流,化学合成法主要包括:arbuzov合成法、gabriel

‑

丙二酸二乙酯合成法、高压催化合成法、低温定向合成法、strecker法等。其中,国内草铵膦主要的生产方法为strecker法,即以三氯化磷、亚磷酸三乙酯与格式试剂合成中间体甲基亚磷酸二乙酯,在通过缩醛化、氰胺化、铵化、酸解、纯化等一系列的反应最终生成草铵膦。

4.近年来,国内外公司对草铵膦strecker合成法的合成工艺进行了深入改进,已经形成了成熟的连续工艺,大大提升了草铵膦的反应和工艺操作效率。但现有的草铵膦生产工艺中纯化技术普遍存在效率低、除杂工艺繁琐、收率低、纯度低、使用高价值酸碱原料等缺点,仍然限制了草铵膦的生产效率。分析原因主要是由于草铵膦生产工艺均在水相中进行,由于反应过程中会生成多种高水溶性有机物杂质和大量无机盐,为了能够有效除杂,需要经过多次精制结晶才能得到高纯度的产物,而草铵膦在水中的溶解度高达137g/100g,由于实际工业生产中无法实现完全除水,这就导致高纯度草铵膦结晶过程中不可避免的损失相当量的草铵膦才能有效除杂,这不仅导致整个工艺中存在严重的三废(特别是废液)问题,并且产品损失率高达15%以上。考虑到目前草铵膦较高的市场应用价值和较低的供需比,若能提高草铵膦整个生产工艺的结晶效率和收率将会带来巨大的经济效益,并且对农业生产实际具有重大影响。

5.专利cn98808261.6公开在反应后通过负压旋转蒸发的方式先对反应液进行除水浓缩,再用甲醇进行结晶纯化,此工艺一定程度上能够提高产品的结晶收率,但草铵膦实际生产中除水后的物料极为粘稠,此工艺中不可避免的有水分残留用于保证体系处于流动状态,无法实现完全脱水,导致在后续加入甲醇结晶后的草铵膦结晶母液中还是会残留相当量的草铵膦,草铵膦的回收率仍然较低。此外,旋蒸设备并不适用于工业化生产。专利cn201611012265.9公开了一种对母液中草铵膦提取的方法,该方法通过预先将母液加热至220~300℃,再将加热后的母液进行雾化后通入设备腔体中进行除水干燥,最后再对设备腔体内收集的物料进行结晶回收草铵膦,该方法对提高草铵膦的生产效率具有潜在的帮助,一定程度上实现了母液中草铵膦的回收。但在实际生产中此方法仍然存在一定的弊端,该方法需要预先将母液加热,前期能耗高、成本大。另外,草铵膦的熔点为210℃,分解温度为

245~305℃,经高温加热后的母液中的草铵膦极易发生分解,导致最终得到的产品的质量不佳。此外,该方法在设备腔体内对干燥后物料进行结晶工艺时,因设备属于一体化装置且母液雾化温度较高,后续加入结晶溶剂甲醇时,必须停止装备上端的雾化喷头运转且需要将腔体温度降至安全范围,才能保证生产安全,并不适用于工业化的连续生产。

技术实现要素:

6.本发明所要解决的技术问题是提供一种回收率高且能够从草铵膦结晶母液中连续回收草铵膦的方法。

7.为达到上述目的,本发明采用的技术方案是:本技术提供一种从草铵膦结晶母液中回收草铵膦的方法,其包括如下步骤:(1)采用喷雾干燥技术将草铵膦结晶母液干燥成粉状物或者颗粒物,在进行喷雾干燥的同时,对形成的粉状物或者颗粒物进行冷却;(2)使冷却后的粉状物或者颗粒物与溶剂进行混合以提取草铵膦。

8.优选地,使用冷却气体吹扫粉状物或者颗粒物以使其冷却。

9.优选地,通过控制所述粉状物或者颗粒物所处环境的温度以使其冷却。

10.优选地,控制所述粉状物或者颗粒物在下降的过程中被冷却。

11.进一步优选地,使用冷却气体吹扫粉状物或者颗粒物以使其冷却的步骤中,所述冷却气体为氮气和/或氦气。

12.更进一步优选地,控制所述冷却气体的温度为0~25℃。

13.优选地,控制所述干燥的温度为150~200℃,进一步为170~200℃,更进一步为170~190℃。

14.根据一些优选的实施方式,所述干燥的步骤包括将雾化后的物料与热气体进行接触,并使所述雾化后的物料分散在热气体中。

15.进一步优选地,控制所述热气体的温度为150~200℃。

16.更进一步优选地,所述热气体包括热空气、热氮气、热氦气、热氩气中的一种或多种。

17.根据一些优选的实施方式,进行所述喷雾干燥时,使用雾化器将所述草铵膦结晶母液雾化,所述雾化器的雾化孔径为10~200μm。

18.进一步优选地,所述雾化器为压力式雾化器。

19.更进一步优选地,控制所述压力式雾化器对所述草铵膦结晶母液进行雾化时的雾化压力为100~200atm。

20.优选地,冷却后的粉状物或者颗粒物与溶剂进行混合的步骤包括:先将冷却后的粉状物或者颗粒物与第一溶剂进行混合得到混合液,再将所述混合液与第二溶剂进行混合以使所述草铵膦析出。

21.根据一些优选的实施方式,所述第一溶剂为甲醇。

22.进一步优选地,所述草铵膦结晶母液与所述第一溶剂投料质量体积比为(0.8~1.5)kg:1l,再进一步为(0.8~1.4)kg:1l,更进一步(0.9~1.3)kg:1l。

23.进一步优选地,控制冷却后的粉状物或者颗粒物与所述第一溶剂混合的混合温度为10~40℃。

24.根据一些优选的实施方式,所述第二溶剂包括乙醇、水、异丙醇、正丁醇、peg400、peg600中的一种或多种。

25.进一步优选地,所述草铵膦结晶母液与所述第二溶剂投料质量体积比为(4~6)kg:1l,再进一步为(4.5~6)kg:1l,更进一步为(4.5~5.5)kg:1l。

26.进一步优选地,控制所述混合液与所述第二溶剂进行混合的温度为30~50℃,更进一步为40~50℃。

27.进一步优选地,控制所述混合液与所述第二溶剂进行混合的时间为0.5~1.5h,更进一步为0.5~1.0h。

28.根据一些优选的实施方式,从草铵膦结晶母液中回收草铵膦的方法还包括所述混合液与所述第二溶剂进行混合后,对混合后的体系进行过滤及干燥的步骤。

29.进一步优选地,在进行所述过滤前,将混合后的体系降温至20~25℃。

30.根据一些具体的实施方式,使用除水结晶装置回收所述草铵膦结晶母液中的所述草铵膦,所述除水结晶装置包括具有容纳腔的第一容纳室,所述第一容纳室内设有能够对所述草铵膦结晶母液进行喷雾干燥的喷雾干燥组件、对干燥后的物料进行冷却的冷却组件以及能够通入溶剂的溶剂喷淋器。

31.优选地,所述冷却组件位于所述喷雾干燥组件的下方,所述溶剂喷淋器位于所述冷却组件的下方。

32.优选地,所述第一容纳室内还安装有能够对冷却后的物料和/或溶剂进行搅拌的搅拌组件,所述搅拌组件设置在所述第一容纳室的底部。

33.进一步优选地,所述搅拌组件包括搅拌梳、转轴以及动力源,所述转轴分别与所述搅拌梳、所述动力源相连接。

34.更进一步优选地,所述搅拌梳包括搅拌梳本体、设置在搅拌梳本体上且向外延伸的多个搅拌部,所述搅拌部的延伸方向与所述转轴的延伸方向一致。

35.优选地,所述喷雾干燥组件包括依次设置在所述第一容纳室内的雾化器、热气体进口、排气口,所述雾化器能够用于通入所述草铵膦结晶母液并使其雾化,所述热气体进口与热气体源相连通且能够用于向所述第一容纳室内通入热气体。

36.进一步优选地,所述雾化器设置在所述第一容纳室的顶端,所述热气体进口位于所述雾化器的下方,所述排气口位于所述热气体进口的下方。

37.优选地,所述冷却组件包括设置在所述第一容纳室内的冷气体进口,所述冷气体进口与冷却气体源相连通且能够用于向所述第一容纳室内通入冷却气体。

38.进一步优选地,所述第一容纳室的外周侧上还设有换热组件,所述换热组件位于所述喷雾干燥组件的下方且所述冷却组件和所述溶剂喷淋器位于所述换热组件所在区域内。

39.更进一步优选地,所述换热组件为换热夹套,所述换热夹套内能够通入或导出换热液体介质。

40.优选地,所述除水结晶装置还包括与所述第一容纳室相连通的第二容纳室,所述第二容纳室具有容纳腔,所述第二容纳室上开设有与所述第二容纳室相连通的开口。

41.进一步优选地,所述第二容纳室的数量为一个或多个,当所述第二容纳室的数量为多个时,多个所述第二容纳室相并联。

42.由于采用以上技术方案,本发明与其他工艺相比有如下优点:本技术通过对草铵膦结晶母液进行雾化干燥,并在雾化干燥的同时使干燥后的物料冷却,避免了干燥后的物料在进行结晶时由于温度过高而产生的安全隐患,实现了干燥与结晶工艺的连续化生产;进一步地,通过对干燥温度的控制,在保证草铵膦不分解的情况下能够快速高效的去除草铵膦结晶母液中的水分;进一步地,通过第一溶剂以及第二溶剂的使用,在保证草铵膦的结晶纯度和收率的同时有效缩短了结晶时间;进一步地,本技术的方案具有草铵膦结晶母液处理量大、设备利用率高、处理成本低的优点,尤其适用于工业化生产。

附图说明

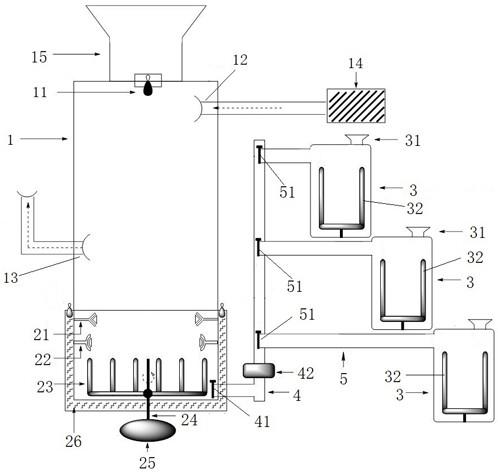

43.附图1为本发明中的一种除水结晶装置的结构简图;其中,1、第一容纳室;11、雾化器;12、热气体进口;13、排气口;14、加热设备;15、进料室; 21、冷气体进口;22、溶剂喷淋器;23、搅拌梳;24、转轴;25、动力源;26、换热夹套;3、第二容纳室;31、开口;32、搅拌器;4、第一管道;41、第一阀门;42、抽料泵;5、第二管道;51、第二阀门。

具体实施方式

44.草铵膦一般由中间体甲基亚磷酸二乙酯经缩醛化、氰胺化、铵化、酸解反应后制得,相关反应式为:。反应液中不仅有草铵膦还含有大量的反应试剂以及生成的副产物(无机盐、高水溶性杂质),为了能够从反应液中提取出高纯度的草铵膦,反应液会经过多次结晶纯化。但由于草铵膦的合成是在水相中进行,而草铵膦水溶性强,在结晶过程中不可避免地会有草铵膦残留。如果能够先去除反应液中的水再进行结晶即能有效避免草铵膦的残留。

45.由于草铵膦干燥后的物料较为粘稠且草铵膦会在温度高于245℃时发生分解,常

压干燥、减压干燥不可避免的要使反应液中残留水分以保持流动状态从而避免干燥时过热情况的发生。此外,草铵膦前端工艺生产中产生的结晶母液体量大,现有技术中并未有对结晶母液进行连续大规模的除水以及结晶的方法以及设备。基于此,本技术人提出了本方案,本技术人还为此设置了一种除水结晶装置,如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

46.一种从草铵膦结晶母液中回收草铵膦的方法,其包括如下步骤:(1)采用喷雾干燥技术将草铵膦结晶母液干燥成粉状物或者颗粒物,在进行喷雾干燥的同时,对形成的粉状物或者颗粒物进行冷却;(2)使冷却后的粉状物或者颗粒物与第一溶剂进行混合得到混合液;(3)使所述混合液与第二溶剂进行混合以提取草铵膦。

47.本技术通过对草铵膦结晶母液进行喷雾干燥,能够有效去除物料中的水分、降低干燥所需的能耗以及成本;在进行喷雾干燥的同时对形成的干燥物料进行冷却,不仅能够避免干燥后的物料堆积而造成的物料温度过高的情况发生,还能够避免干燥后的物料在进行结晶时由于温度过高而产生的安全隐患;经冷却后的物料能够直接与溶剂进行混合结晶,从而实现了干燥与结晶的连续化生产。

48.进一步地,本技术中的喷雾干燥技术包括先将所述草铵膦结晶母液雾化成细小液滴,再对雾化后的物料进行干燥。其中,雾化的方式为使用雾化器将所述草铵膦结晶母液雾化。本技术中采用雾化器雾化的方式包括但不限于旋转式雾化、气流式雾化以及压力式雾化。

49.作为一种优选的方式,使用压力式雾化器对所述草铵膦结晶母液进行雾化。所述压力式雾化器的雾化孔径为10~200μm。在进行雾化时,控制所述压力式雾化器对所述草铵膦结晶母液进行雾化时的雾化压力为100~200atm。

50.进一步地,所述干燥的方式包括但不限于采用热风与雾化后的物料进行直接接触以使其干燥、对雾化后的物料所处的环境进行加热以使其干燥。作为一种优选的实施方式,使雾化后的物料与热气体进行接触,并使所述雾化后的物料分散在热气体中。通过将雾化后的物料与热气体进行接触,不仅能够使雾化后的物料中的水分快速干燥,还能够节约能耗。

51.本技术中可以根据草铵膦结晶母液进料量的大小调整热气体的温度,当草铵膦结晶母液进料量大时,可以调高热气体的温度以使进料后的草铵膦结晶母液能够全部被干燥,但需控制热气体的进料温度不能过高以防止草铵膦的分解;当草铵膦结晶母液进料量小时,可以调低热气体的温度,从而降低生产成本,但需控制温度不能过低以防止干燥不完全。进一步地,控制所述热气体的温度为150~200℃。本技术中的热气体包括但不限于热空气、热氮气、热氦气、热氩气中的一种或多种。

52.进一步地,冷却的方式包括但不限于使用冷却气体吹扫粉状物或者颗粒物以使其冷却、通过控制所述粉状物或者颗粒物所处环境的温度以使其冷却、控制所述粉状物或者颗粒物在下降的过程中被冷却中的一种或多种。

53.作为一种优选的方式,在粉状物或者颗粒物下降的过程中,使用冷却气体吹扫粉状物或者颗粒物使其冷却。通过在物料下降的过程中将物料冷却,能够避免物料与溶剂混合时过热而导致的溶剂挥发,增加了干燥结晶过程中的安全性。

54.进一步地,所述步骤(2)中的第一溶剂为甲醇。所述草铵膦结晶母液与所述第一溶剂投料质量体积比为(0.8~1.5)kg:1l。控制冷却后的粉状物或者颗粒物与所述第一溶剂混合的混合温度为10~40℃。

55.进一步地,所述第二溶剂包括乙醇、水、异丙醇、正丁醇、peg400、peg600中的一种或多种。所述草铵膦结晶母液与所述第二溶剂投料质量体积比为(4~6)kg:1l。控制所述混合液与所述第二溶剂进行混合的温度为30~50℃。控制所述混合液与所述第二溶剂进行混合的时间为0.5~1.5h。通过第一溶剂以及第二溶剂的使用,在保证草铵膦的结晶纯度和收率的同时有效缩短了结晶时间。

56.进一步地,所述混合液与所述第二溶剂进行混合后,对混合后的体系进行过滤及干燥以回收所述草铵膦。在进行所述过滤前,将混合后的体系降温至20~25℃。

57.进一步地,本技术还使用如下所述的除水结晶装置回收所述草铵膦结晶母液中的所述草铵膦。

58.一种除水结晶装置,其包括第一容纳室1、与所述第一容纳室1相连通的第二容纳室3。

59.所述第一容纳室1具有容纳腔,所述第一容纳室1上开设有用于通入物料的进料口、用于排出物料的出料口。所述进料口与进料室15相连通,所述出料口与所述第二容纳室3相连通。在一些实施方式中,所述进料口通过管道与所述进料室15相连通,所述进料室15的草铵膦结晶母液能够通过所述管道进入所述第一容纳室1。在另一些实施方式中,所述第一容纳室1与所述进料室15相连接且所述进料口直接与所述进料室15相连通。本技术中所述进料室15设置在所述第一容纳室1的上方且与所述第一容纳室1相连接,所述进料室15与所述进料口相连通。所述第一容纳室1的形状能够根据实际需求进行设计,本技术中所述第一容纳室1优选为圆柱形。

60.所述第一容纳室1内设有喷雾干燥组件、冷却组件、溶剂喷淋器22以及搅拌组件。

61.所述冷却组件位于所述喷雾干燥组件的下方,所述溶剂喷淋器22位于所述冷却组件的下方,所述搅拌组件设置在所述第一容纳室1的底部且位于所述溶剂喷淋器22的下方。

62.所述喷雾干燥组件包括依次设有在所述第一容纳室1内的雾化器11、热气体进口12、排气口13,所述雾化器11能够用于通入所述草铵膦结晶母液并使其雾化,所述热气体进口12与热气体源相连通且能够用于向所述第一容纳室1内通入热气体。所述雾化器11设置在所述第一容纳室1的顶端,所述热气体进口12位于所述雾化器11的下方,所述排气口13位于所述热气体进口12的下方。所述雾化器11的数量能够根据需要进行雾化的草铵膦结晶母液的量的大小进行调整。所述热气体源包括用于加热气体的加热设备14。

63.所述冷却组件包括设置在所述第一容纳室1内的冷气体进口21,所述冷气体进口21与冷却气体源相连通且能够用于向所述第一容纳室1内通入冷却气体。所述冷气体进口21的数量以及冷气体进口21处的流量大小能够根据所需要冷却的物料的量进行调整,可以为一个也可以为多个。当所述冷气体进口21的数量为多个时,所述冷气体进口21沿着所述第一容纳室1的周向均匀排布。本技术中所述冷气体进口21的数量为四个。

64.所述溶剂喷淋器22能够用于通入第一溶剂,所述溶剂喷淋器22的数量以及所述溶剂喷淋器22的进料流量能够根据所需要溶解的物料的量进行调整,可以为一个也可以为多个。当所述溶剂喷淋器22的数量为多个时,所述溶剂喷淋器22沿着所述第一容纳室1周向均

匀排布。本技术中所述溶剂喷淋器22的数量为四个。

65.所述搅拌组件用于对冷却后的物料和/或溶剂进行搅拌。所述搅拌组件包括搅拌梳23、转轴24以及动力源25,所述转轴24分别与所述搅拌梳23、所述动力源25相连接。所述搅拌梳23包括搅拌梳本体、设置在搅拌梳本体上且向外延伸的多个搅拌部,所述搅拌部的延伸方向与所述转轴24的延伸方向一致。搅拌组件的设置能够附着前期经过喷雾干燥后的干燥物料,避免局部堆积造成生产安全问题,同时搅拌组件的设置能够使干燥物料快速分散和溶解在溶剂中,便于与后续工艺衔接以及增加生产安全系数。

66.为了更好地使干燥后的物料冷却以及更好地控制干燥后的物料与第一溶剂的混合温度,所述第一容纳室1的外周侧上还设有换热组件,所述换热组件位于所述喷雾干燥组件的下方且所述冷却组件和所述溶剂喷淋器22位于所述换热组件所在区域内。所述换热组件为换热夹套26,所述换热夹套26内能够通入或导出换热液体介质。

67.所述第二容纳室3具有容纳腔,所述第二容纳室3的数量为一个或多个,当所述第二容纳室3的数量为多个时,多个所述第二容纳室3相并联。本技术中的第二容纳室3的数量为三个。所述第二容纳室3上开设有与所述第二容纳室3相连通的开口31,所述开口31能够用于通入第二溶剂。为了使物料能够在第二容纳室3内进行充分混合,所述第二容纳室3的底部还设有搅拌器32。

68.所述第一容纳室1与所述第二容纳室3通过管道相连接,所述管道包括第一管道4以及多个第二管道5。所述第一容纳室1的出料口上连接有所述第一管道4,所述第一管道4上连接有抽料泵42以及能够打开或者关闭的第一阀门41。所述第二管道5与所述第二容纳室3一一对应,每个所述第二容纳室3分别通过所述第二管道5与所述第一管道4相连通,每个所述第二管道5的进料端还设有能够打开或者关闭的第二阀门51。

69.工作原理:(1)将热气体通过热气体进口12通入到第一容纳室1内,当热气体进口12的温度到达设定温度时,将前端工艺产生的草铵膦结晶母液持续加入至进料室15,并开启雾化器11将草铵膦结晶母液以雾滴的形式喷入喷第一容纳室1,在第一容纳室1内与热气体充分接触干燥;(2)干燥后的物料在下落过程中,向第一容纳室1内通入冷却气体以及向换热夹套26内通入冷却介质以对物料进行冷却,同时开启搅拌组件对物料进行搅拌;(3)当搅拌组件上的搅拌梳23上开始累积一定量的物料时,开启溶剂喷淋器22向第一容纳室1中喷入第一溶剂将物料进行及时分散和溶解;(4)当第一容纳室1内的第一溶剂与物料的量达到一定体积时,打开第一阀门41、抽料泵42以及第二阀门51向第一台第二容纳室3通入混合液,待第一台第二容纳室3收集到指定体积溶液时,再向第二台第二容纳室3中通入混合液,待第二台第二容纳室3收集到指定体积后,再向第三台第二容纳室3中通入混合液,以此类推;(5)对第二容纳室3进行外部加热,并向其中加入第二溶剂并进行搅拌,再进行降温、过滤、固体干燥即可得到草铵膦,若得到的草铵膦的纯度不合格可进行二次结晶以提高草铵膦的纯度;(6)结晶完毕后,氮气吹扫第二容纳室3,干燥后备用。

[0070] 下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例

中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0071]

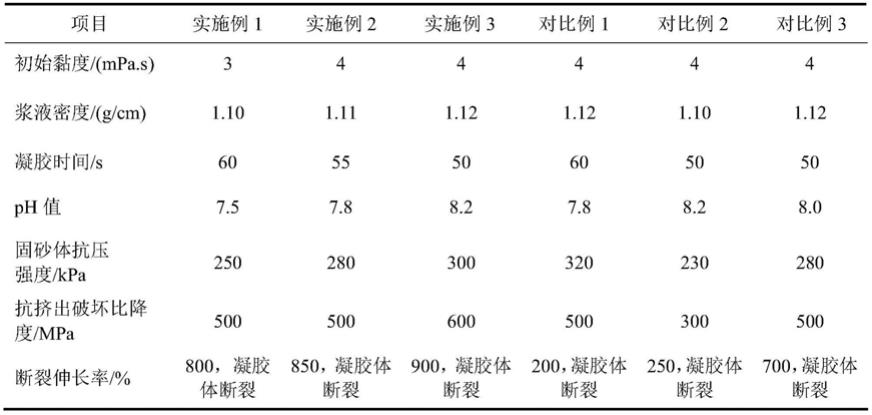

实施例1启动加热设备14,设置热空气温度为170℃,打开热气体进口12和排气口13,待热气体进口12处的温度到达设定温度时,将前端工艺产生的结晶母液1000kg(其中草铵膦含量约为14%,水含量约为50%,其他高水溶性杂质含量约26%,无机盐含量约10%)持续加入至进料室15,并开启三个雾化器11将结晶母液以雾滴的形式喷入第一容纳室1,与热空气接触进行除水干燥;干燥物料过程中,开启第一容纳室1内部腔体中的两组冷气体进口21和外部换热夹套26,向冷气体进口21通入冷却气体并向换热夹套26通入冷却水,以使第一容纳室1以及第一容纳室1内物料的温度控制在25℃,同时开启搅拌组件使搅拌梳23进行搅拌;当搅拌梳23上开始累积一定量的干燥物料时,开启两组溶剂喷淋器22向第一容纳室1中不间断喷入结晶溶剂甲醇约1000l,将干燥物料进行及时分散和溶解;当第一容纳室1内的溶剂量达到500l时,开启下端第一阀门41、第二阀门51以及抽料泵42,通过第一管道4、第二管道5向第二容纳室3中放入溶液,待第一容纳室1内无溶液后,第二容纳室3中溶液约为1800l溶液,关闭第一阀门41、第二阀门51以及抽料泵42后,立刻对第二容纳室3进行加热至50℃,并通过开口31向其中加入200 l peg400,再50℃保温并快速搅拌0.5h,大量固体析出,再进行降温至20℃,随后离心、固体干燥,得到草铵膦135kg,含量为98.5%,平均回收率为95%。

[0072]

实施例2启动加热设备14,设置热空气温度为190℃,打开热气体进口12和排气口13,待热气体进口温度到达设定温度时,将前端工艺产生的结晶母液5000kg(其中草铵膦含量约为14%,水含量约为50%,其他高水溶性杂质含量约26%,无机盐含量约10%)持续加入至进料室15,并开启六个雾化器11将结晶母液以雾滴的形式喷入第一容纳室1,与热空气接触进行除水干燥;干燥物料过程中,开启第一容纳室1内部腔体中的四组冷气体进口21和外部换热夹套26,向冷气体进口21通入冷却气体并向换热夹套26通入冷却水,以使第一容纳室1以及第一容纳室1内物料的温度控制在20℃,同时开启驱动装置,带动转轴24和搅拌梳23进行搅拌,并进行氮气吹扫加速物料降温;当搅拌梳23上开始累积一定量的干燥物料时,开启四组溶剂喷淋器22向第一容纳室1中不间断喷入结晶溶剂甲醇约4000l,将干燥物料进行及时分散和溶解。

[0073]

在第一容纳室1内部腔体中溶剂量达到500l时,开启下端第一阀门41、第一个第二阀门51以及抽料泵42,通过第一管道4以及与第一个第二阀门51相配合的第二管道5向第一个第二容纳室3中放入溶液,待第一个第二容纳室3收集到1800l溶液时,关闭第一个第二阀门51并开启第二个第二阀门51,通过第一管道4以及与第二个第二阀门51相配合的第二管道5向第二个第二容纳室3中放入溶液,收集到1800l后,关闭第二个第二阀门51并开启第三个第二阀门51,以此类推。

[0074]

期间,可以持续在第一容纳室1内再加入前端工艺产生的结晶母液,循环上述步骤

形成连续化操作。

[0075]

当第二阀门51关闭后,立刻对与关闭的第二阀门51相对应的第二容纳室3进行外部加热至40℃,并通过开口31向其中加入200 l peg600,40℃保温并快速搅拌1h,大量固体析出,再进行外部降温至25℃,随后离心过滤、固体干燥,平均得到草铵膦650kg,平均含量为97.5%,平均回收率为90.5%。

[0076]

对比例1与实施例1的区别在于,喷雾干燥时不在冷气体进口21通入冷却气体。

[0077]

其中,本对比例获得草铵膦95kg,含量为96%,平均回收率为67.2%。

[0078]

对比例2与实施例1的区别在于,结晶过程中不加入第二溶剂。

[0079]

其中,本对比例所需结晶时间为12h,获得草铵膦130kg,含量为97.5%,平均回收率为90.5%。

[0080]

对比例3与实施例1的区别在于,喷雾干燥时热气体的温度为140℃。

[0081]

其中,本对比例获得草铵膦35kg,含量为95%,平均回收率为23.75%。

[0082]

对比例4与实施例1的区别在于,喷雾干燥时热气体的温度为210℃。

[0083]

其中,本对比例获得草铵膦162kg,含量为70%,平均回收率为81%。

[0084]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。