一种pdms可修复超疏水涂层及其制备方法

技术领域

1.本发明属于疏水材料技术,具体涉及一种pdms可修复超疏水涂层及其制备方法。

背景技术:

2.超疏水涂层的应用领域决定了疏水层将长期暴露在较为恶劣的自然环境下,如严寒冬季的冰雪覆盖、暴雨天气的水流冲击、干燥气候的风吹日晒以及各种形式的刮擦挤压等等,如果不能有效提高超疏水涂层的机械强度和材料的稳定性以提升其使用寿命,必将严重阻碍超疏水涂层在实际应用中发挥作用。同时,疏水涂料的制备涉及使用含氟化合物、有机溶剂等多种化学试剂,不仅成本高昂,且一旦损耗流失易威胁环境和生命安全。提升涂层的耐磨性,优化制备工艺是当下超疏水领域必须解决的关键问题。

技术实现要素:

3.本发明以184 硅橡胶(主成分聚二甲基硅氧烷pdms)为基础,以氯化钠颗粒为模板并结合火焰处理的方法,制备出包含微纳分级结构的pdms单组分超疏水涂层,涂层具有较好的透明度、稳定性和一定的自修复功能;微纳米二元粗糙度表面结构具有比单一的纳米级粗糙结构更高的机械强度,可以有效抵制外力磨损,将有效提升超疏水表面结构的耐磨损性能。

4.本发明公开了一种pdms可修复超疏水涂层,其制备方法为,将粉末状水溶性盐压入pdms橡胶固化前体内,然后依次经过加热固化、水浸泡、火烤,得到pdms可修复超疏水涂层。

5.进一步的,将pdms橡胶固化前体涂在基底上,再将粉末状水溶性盐撒抹在pdms橡胶固化前体表面,然后压入pdms橡胶固化前体内;其中涂pdms橡胶固化前体、撒抹粉末状水溶性盐以及压入粉末状水溶性盐的具体操作为常规方法,比如将pdms橡胶固化前体旋涂在基底上,再将粉末状水溶性盐撒抹在pdms橡胶固化前体表面,然后用塑料板或者玻璃板将其压入pdms橡胶固化前体内。优选的,将粉末状水溶性盐覆盖pdms橡胶固化前体的表面。

6.本发明中,pdms橡胶固化前体为现有产品,为pdms橡胶固化前的混合物,粘稠液体,比如制备184 硅橡胶的基本组分与固化剂。本发明利用现有橡胶,创造性的将粉末状水溶性盐压入pdms橡胶固化前体内,然后依次经过加热固化、水浸泡得到带孔pdms橡胶,火烤得到pdms可修复超疏水涂层,其具有的微纳米二元粗糙度表面结构具有比单一的纳米级粗糙结构更高的机械强度,可以有效抵制外力磨损。

7.本发明中,粉末状水溶性盐为氯化钠粉、氯化钾粉、氯化镁粉、氯化钙粉等。优选的,粉末状水溶性盐的粒径为10~50μm,优选15~30μm。水浸泡可去除盐并对橡胶的微结构有影响,优选为热水浸泡,最好为沸水。

8.本发明中,基底没有限定,比如玻璃。旋涂时,转速为2000~10000rpm,时间为10~50s;优选的,转速为7000~9000rpm,时间为10~20s。

9.本发明中,加热固化的温度为130~160℃,时间为8~12min。当温度过低时,固化

的pdms在水中浸泡后表面会自发恢复平整,无法获得应有的粗糙度;当温度过高时,氯化钠颗粒会被烧结在涂层内而无法溶解除去,影响涂层的疏水性和透过率。

10.本发明中,火烤为酒精灯火烤,优选的,火焰顶点与带孔pdms橡胶的距离为2~5mm,火烤时间为3~30s,优选10~20s。氯化钠模板的微结构并不能实现超疏水状态,还需以酒精灯烘烤,烘烤的时间会影响涂层表面纳米结构的密集度而影响疏水性;本发明火烤参数下,涂层表面的纳米突触逐渐增多,最终布满涂层表面,涂层因此达到最佳的超疏水状态。另外,本发明采用酒精灯火烤,避免烛灰、炭黑等物质产生。

11.本发明公开了上述pdms可修复超疏水涂层在制备疏水材料中的应用,尤其在制备耐磨、自修复疏水材料中的应用。

12.本发明通过对磨损后的涂层表面进行测试分析,发现一些凹陷的区域,特别是“坑洞”结构中,纳米级粗糙度保存得相对完好,说明氯化钠颗粒构筑的微米级粗糙结构对纳米结构起到了有效的保护作用,由于聚二甲基硅氧烷本身是低表面能材料,复制氯化钠颗粒模板表面结构形成的微米尺度粗糙结构后疏水性得到了有效提升,即使没有纳米结构涂层依然可以稳定维持疏水的状态,因此涂层能有效抵抗线性力磨损的破坏。另外,300℃热处理后,样品表面依然处于超疏水状态。在酸溶液中浸泡24小时后,样品表面的粗糙度几乎没有改变,保持优异的疏水性能。

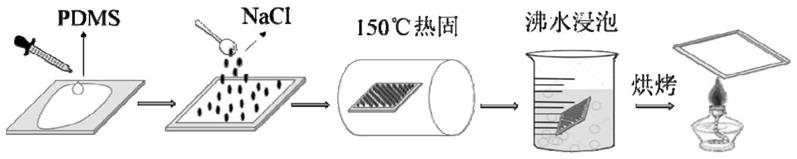

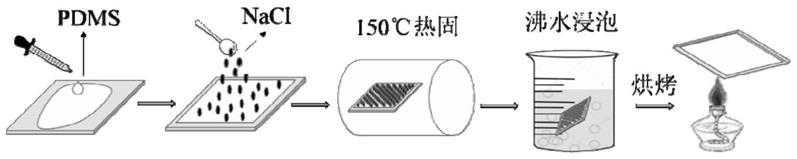

附图说明

13.图1为pdms可修复超疏水涂层制备流程图;图2为pdms可修复超疏水涂层的疏水性:(a)接触角;(b)滚动角;图3为pdms可修复超疏水涂层表面sem 图像:(a)微米凹坑结构;(b)纳米突触结构;图4为氯化钠尺寸对涂层形貌的影响:a、a1、a2大颗粒氯化钠涂层表面sem 图;b、b1、b2小颗粒氯化钠涂层表面sem 图;图5为火焰处理时间对涂层形貌的影响:(a)5 s;(b)10 s;(c)15 s;(d)20 s;图6为涂层透明度的变化:(a)3000 rpm;(b)5000 rpm;(c)7000 rpm;(d)9000 rpm;图7为pdms涂层磨损时接触角

‑

滚动角变化曲线(砂纸打磨);图8为pdms涂层磨损后的表面形貌,砂纸打磨50 次,a、b表示两个不同地方;图9为pdms涂层高温处理后的实物图:(a)500℃处理100 min 后的疏水性;(b)钢刀刮磨后的疏水性;图10为pdms涂层酸碱浸泡测试结果:(a)接触角的变化;(b)酸溶液中浸泡后的sem 图;图11为磨损修复循环过程中疏水性的变化曲线:(a)接触角变化;(b)滚动角变化;图12为pdms涂层修复前后sem图:(a~b)受损样品表面结构;(c~d)修复砂纸磨损后的形貌;图13为pdms可修复超疏水涂层修复10次后的实物图;图14为pdms可修复超疏水涂层自清洁过程,a至d表示自清洁过程;图15为pdmspdms可修复超疏水涂层表面水珠的结冰过程,a至d表示结冰过程;

图16为pdms可修复超疏水涂层结冰

‑

除冰过程疏水性的变化。

具体实施方式

14.本发明涉及的原料都是现有产品。184硅橡胶(pdms)为道康宁sylgard184,由液体组分组成的双组分套件产品,包括基本组分与固化剂,使用时基本组分与固化剂按10:1完全混合。

15.台式匀胶机为kw

‑

4a/5。

16.样品测试表征方法:润湿性测试:采用jcy

‑

4 型接触角测量仪对样品的润湿性能进行表征,包括动态接触角和静态接触角,测试环境为室温,每次滴加的水珠大小为4 μl;表面形貌测试:采用德国蔡司公司的sigma 300 扫描电子显微镜观察样品表面形貌,测试加速电压为3 kv。测试前对样品表面进行喷金处理。每个样品喷金处理时的电流为20 ma,喷金时间为40 s;透过率测试:采用岛津公司的uv

‑

3600 紫外

‑

可见光光度计测试样品的透过率,测试波长范围为300

‑

800 nm;热稳定性测试:将样品置于管式炉中在不同的温度下进行烘烤,烘烤时间为100 min,观察烘烤后样品宏观形貌及疏水性的变化,起始温度为100℃,温度间隔为100℃,测试温度范围为100℃

‑

500℃;化学稳定性测试:配置ph 值为1

‑

14 的溶液,将样品完全浸没在溶液中,每隔24 h 记录样品的接触角,并观察样品微观结构的变化,表征样品耐酸碱溶液腐蚀的能力;自清洁性能测试:将土壤、石灰和砂砾按照质量比1:1:1 均匀混合作为测试用的污染源,污染物被涂撒在样品表面,再用注射器缓慢注射水珠,使水珠带走样品表面的污染物。

17.参见图1,本发明将pdms橡胶固化前体涂在基底上,再将粉末状水溶性盐压入pdms橡胶固化前体内,然后依次经过加热固化、沸水浸泡、火烤,得到pdms可修复超疏水涂层。

18.将玻璃片分别用5 ml 丙酮、10 ml乙醇和30 ml去离子水超声处理30 min,最后用氮气吹干备用。将184硅橡胶的基本组分与固化剂按体积比10:1 混合,搅拌均匀得到pdms橡胶固化前体备用。取粒径15~30μm的氯化钠粉末备用。

19.实施例一在玻璃基底旋涂(7000rpm、15s)一层预备好的pdms橡胶固化前体,得到胶体涂层,然后在胶体涂层表面撒抹一层上述氯化钠粉末,直至表面被完全覆盖,再放上一片玻璃片,可将粉末压入胶体,拿开上层玻璃片在管式炉中150℃热固化10min,取出后将样品浸入沸水(100℃)中3min,取出样品并吹干,得到带孔pdms橡胶,测试发现接触角达129

°

;将样品橡胶面用酒精灯烘烤(距离3mm,火烤20s)后自然冷却,得pdms可修复超疏水涂层。

20.图2为上述pdms可修复超疏水涂层的疏水性能测试,结果表明,所制备的pdms超疏水涂层接触角高达163

°

,滚动角小于2

°

,具有优异的超疏水性能。

21.图3为上述制得涂层的表面形貌图,可以看出,样品表面的微观形貌呈现出不规则的微米级粗糙状态,尺度在20μm 左右,并且存在10μm 左右的“坑洞”,这些坑洞是由原先包

裹的氯化钠颗粒溶解后形成的。涂层表面长有致密的纳米级褶皱和突触,这得益于酒精灯烘烤的过程中,表面受热不均产生的热应力使得表面发生微形变。两种因素的共同作用下,涂层表面形成了密集的微纳米粗糙结构,赋予了涂层极佳的超疏水性。

22.对比例在玻璃基底旋涂(7000rpm、15s)一层预备好的pdms橡胶固化前体,得到胶体涂层,然后在管式炉中150℃热固化10min,得到pdms涂层,测试发现接触角101

°

。

23.实施例一的带孔pdms橡胶在管式炉中280℃热处理10min,得到涂层,测试发现接触角131

°

。

24.实施例二在玻璃基底旋涂(3000rpm、20s)一层预备好的pdms橡胶固化前体,得到胶体涂层,然后在胶体涂层表面撒抹一层粒径15~30μm的氯化钠粉末,直至表面被完全覆盖,再放上一片玻璃片,可将粉末压入胶体,拿开上层玻璃片在管式炉中150℃热固化10min,取出后将样品浸入沸水(100℃)中3min,取出样品并吹干,得到带孔pdms橡胶;将样品表面用酒精灯烘烤(距离3mm,火烤20s)后自然冷却,得pdms可修复超疏水涂层。

25.在玻璃基底旋涂(3000rpm、20s)一层预备好的pdms橡胶固化前体,得到胶体涂层,然后在胶体涂层表面撒抹一层粒径100~200μm的氯化钠粉末,直至表面被完全覆盖,再放上一片玻璃片,可将粉末压入胶体,拿开上层玻璃片在管式炉中150℃热固化10min,取出后将样品浸入沸水(100℃)中3min,取出样品并吹干,得到带孔pdms橡胶;将样品表面用酒精灯烘烤(距离3mm,火烤20s)后自然冷却,得pdms可修复超疏水涂层。

26.上述得到的涂层表面sem见图4,a1、a2说明大粒径盐导致涂层的宏观粗糙度过大,表面极不平整,涂层的透过率下降严重,无法看清字;b1、b2采用小粒径盐,表面的粗糙度得到明显提升,透过率提高。

27.实施例三在实施例一的基础上,将火烤时间调整为5s、10s、15s、30s,其余不变,得到的涂层形貌见图5,20s后涂层表面的纳米突触增多,布满涂层表面,涂层因此达到最佳的超疏水状态。30s后涂层表面显现黑色,失去透光性能。

28.实施例四在实施例一的基础上,将旋涂转速调整为3000rpm、5000rpm、9000rpm,其余不变,得到的涂层透光性能见图6,微米级坑洞结构的存在加重了散射效应,涂层表面具有和磨砂玻璃相似的光学特性,同时,氯化钠颗粒包埋在涂层内,如果其无法溶解彻底,进一步降低了涂层的透过率,实施例一涂层达到61%的透过率;9000rpm与7000rpm透光性能差不多,但是导致涂层强度不足且不能充分复刻出氯化钠模板的微结构。

29.实施例五砂纸磨损测试表明本发明所制备的超疏水涂层具有较好的机械稳定性。实施例一的涂层在100g砝码负载下,经1200目砂纸以1cm/s打磨50个周期,共计500 cm后,接触角仍维持在145

°

,滚动角低于10

°

,并且即使继续不断打磨,涂层的接触角也不会低于140

°

,仍然具有疏水能力,参见图7。通过对磨损后的涂层表面进行测试分析(图8),可以看出,裸露在微米级突起部分的纳米结构受到的破坏较为严重,基本被磨损平滑,失去粗糙度,但一些凹陷的区域,特别是“坑洞”结构中,纳米级粗糙度保存得相对完好,说明氯化钠颗粒构筑的微

米级粗糙结构对纳米结构起到了有效的保护作用,由于聚二甲基硅氧烷本身是低表面能材料,复制氯化钠颗粒模板表面结构形成的微米尺度粗糙结构后疏水性得到了有效提升,因此涂层能有效抵抗线性力磨损的破坏。

30.实施例六将实施例一的涂层在500℃加热100min,再测试,依然具有超疏水性,用钢刀片平刮五次后,残余部分依然具有超疏水性,参见图9。

31.将实施例一的涂层分别在100℃、200℃、300℃加热100min,再测试,依然具有超疏水性,水接触角不低于160

°

。

32.实施例七自然界的水分往往因为溶入杂质而具有一定的腐蚀性,因此对涂层在不同酸性溶液中浸泡24小时后的疏水性进行测试来评估涂层的化学稳定性。如图10(a),不同ph值的溶液对涂层疏水性的影响是不一样的,酸性环境中,涂层能够有效维持自身的疏水性。通过对涂层在酸溶液中浸泡24 h后的sem图片可以看出,酸性溶液中,涂层表面的粗糙度几乎没有改变(图10(b))。

33.带孔pdms橡胶在ph为5的酸溶液中浸泡24 h后的,测试发现接触角从129

°

下降为113

°

。

34.实施例八研究发现,本发明制备的pdms可修复超疏水涂层的纳米结构遭受损耗或者破坏后,只需再次进行火焰处理,即可“生长”出纳米结构,恢复涂层原有的疏水性。实验方法为,将涂层负载500g砝码置于1200目砂纸表面,每次打磨10 cm(1cm/s),每打磨10次为一个周期t,每个磨损周期结束后再对涂层进行火焰处理,测试其磨损后及修复后疏水性的变化,从而分析涂层的自修复性能。如图11,在500g砝码负载下磨损共计1000 cm后,涂层的接触角即下降至最低140

°

,失去超疏水性,但是再次进行火焰烤10s后接触角恢复至160

°

,滚动角也恢复至3

°

以下。观察修复前后涂层表面微观结构的sem图像(图12)可以看出,经过100次打磨测试,修复后涂层表面的纳米结构都得到了很好的恢复,和未被破坏的涂层几乎一致,说明涂层具有较高的自修复效率。经过10个修复周期后,涂层仍可维持高的疏水性(图13),说明在涂层表面的微米结构可以不断地修复至最初的超疏水状态,并且这种修复方法简单高效,无需苛刻条件,可重复性高,有望得到实际应用。

35.实施例九自清洁性能是超疏水涂层在应用中具有较高实用价值的性能之一,将土壤、砂砾和石灰的混合物涂覆在涂层表面再用注射器滴加水珠的方法对样品的自清洁性能进行测试。由于样品表面较高的疏水性,堆积在涂层上的灰尘被滚落的水珠迅速带走,最终样品表面的灰尘基本被清洗干净,样品表面在水珠的辅助下能有效清洁外界污染,具有较好的自清洁性能,参见图14。

36.实施例十水珠落在超疏水表面一般成球状,接触面积较小,超疏水表面微纳米尺度的凹槽之间能够捕获大量的空气,这些“气垫”的存在进一步阻碍了水珠与基底之间的热量传递,因而超疏水表面能够有效延缓结冰过程。对样品进行耐霜冻测试,从图15中可以看出,水珠在超疏水表面经过800s才完全结冰,而相同的环境下(

‑

18℃),未经超疏水处理的玻璃表面

水珠仅100s就已经完全结冰且冰珠牢固冻结在玻璃表面难以去除,相比之下,超疏水表面的水珠轻触则会掉落,超疏水表面不仅可以延缓结冰过程,还能有效降低冰层与基底间的附着力。作为对比,pdms涂层表面水珠仅250s就已经完全结冰。

37.超疏水表面虽然能够延缓结冰,却不能彻底阻断结冰现象,长期在户外寒冷气候中容易遭遇结冰积雪的情况,甚至出现经受反复结冰融化再结冰以及冰块质量过大而自发脱落的现象,这会对超疏水表面纳米结构造成一定程度的破坏。为了分析样品在低温环境中的耐用性,对样品进行了冰珠剥离循环测试,如图16,经过50个周期的反复结冰

‑

除冰过程后,样品的疏水性并未受到较大的影响,说明样品对于严寒的霜雪环境依然有较好的适应能力。

38.现有自修复材料一般是通过包埋在涂层内低表面能物质的迁移运动从而对化学组成进行修复,或是通过损伤区域附近材料的膨胀、流动过程完成对微纳结构的修复甚至重建;由于自修复材料制备要求高、修复过程依赖特定条件且修复效率和性能有限,仍待继续探索改进。本发明以氯化钠颗粒结合火焰处理的方法制备pdms可修复超疏水涂层,热固温度在130℃~160℃,火焰处理的时间控制在15~20s 即可产生足够的纳米级粗糙度。涂层透过率高,能够承受负载100g砝码在1200目砂纸上磨损500cm以及10次修复循环测试。热稳定测试表明涂层能稳定承受300℃的高温,当温度达到500℃,涂层仍具有疏水性,耐酸测试表明涂层能抵御酸性溶液的腐蚀。涂层具有较好的自清洁能力和耐霜冻性能,经过50个周期的结冰

‑

除冰测试依然能维持疏水性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。