1.本发明涉及金相技术领域,特别是涉及一种银锡介面金属共化物层的厚度检测方法。

背景技术:

2.通常,铜、镍、银等能够被焊锡所焊接的金属在与焊锡进行焊接的过程中,在焊锡与被焊底金属之间会由于高温的作用而形成一层类似锡合金的介面金属共化物(inter

‑

metallic compound,imc)层。一般来说,焊锡与被焊底金属之间结合最脆弱的地方就是介面金属共化物层。介面金属共化物层具有脆性,直接影响焊点的机械强度与寿命。但介面金属共化物层并非越厚越好,其均匀性也会显著影响焊锡与被焊底金属的机械性能,在一定厚度范围内的介面金属共化物层的均匀性较好,因此厚度在特定范围内的均匀介面金属共化物层是焊锡焊接良好的一个标志。根据实际焊接经验,当界面金属共化物层在1μm~5μm的范围内时,焊接的效果比较良好。

3.被银压电陶瓷是一种常用的压电陶瓷,在实际制备过程中通常需要在被银压电陶瓷的银电极上焊接焊锡。为了保证焊接的稳定性和长期可靠性,在焊接焊锡之后还需要检测银电极与焊料之间所形成的介面金属共化物层的厚度,然而传统技术中还不存在对焊锡与银电极之间的介面金属共化物层厚度的检测方法。

技术实现要素:

4.基于此,有必要提供一种检测银锡之间的介面金属共化物层的厚度检测方法。

5.根据本发明的一个实施例,一种银锡介面金属共化物层的厚度检测方法,包括如下步骤:对银锡试样的测量面进行打磨处理;分别使用第一腐蚀液和第二腐蚀液腐蚀所述银锡试样的测量面,所述第一腐蚀液包括能够与金属锡反应的酸液,所述第二腐蚀液包括氨水与双氧水的混合溶液;将所述银锡试样置于扫描电镜下,观测所述测量面并测量其中介面金属共化物层的厚度。

6.在其中一个实施例中,在所述第一腐蚀液中,酸选自盐酸、硫酸和硝酸中的一种或多种。

7.在其中一个实施例中,所述第一腐蚀液中含有质量浓度为8%~12%的盐酸。

8.在其中一个实施例中,所述第二腐蚀液由氨水与双氧水组成,所述氨水中氨的质量浓度为20%~30%,所述双氧水中过氧化氢的质量浓度为30%~50%。

9.在其中一个实施例中,在所述第二腐蚀液中,所述氨水与所述双氧水的体积比为1:(0.5~2)。

10.在其中一个实施例中,在对银锡试样的测量面进行打磨处理的过程中,包括依次采用多张目数从低到高的砂纸对所述银锡试样的测量面进行研磨的步骤,其中最终使用的

砂纸目数为3000目以上。

11.在其中一个实施例中,在对银锡试样的测量面进行打磨处理的过程中,还包括对所述测量面进行抛光的步骤。

12.在其中一个实施例中,使用第一腐蚀液腐蚀所述银锡试样的测量面一次或多次,每次腐蚀所述银锡试样的测量面的时间为10s~30s;和/或使用第二腐蚀液腐蚀所述银锡试样的测量面一次或多次,每次腐蚀所述银锡试样的测量面的时间为10s~30s。

13.在其中一个实施例中,在观测所述测量面的过程中,使用所述扫描电镜的背散射模式进行观测。

14.在其中一个实施例中,所述银锡试样为被银压电陶瓷件,所述被银压电陶瓷件的银电极上焊接有焊锡;在对所述被银压电陶瓷件的测量面进行打磨处理之前,还包括采用树脂对所述被银压电陶瓷件进行灌胶处理的步骤。

15.与现有技术相比,本发明具有以下有益效果:上述实施例提供的银锡介面金属共化物层的厚度检测方法采用第一腐蚀液与第二腐蚀液分次腐蚀银锡试样的测量面,其中第一腐蚀液能够在腐蚀去除部分锡的同时不显著影响银锡中间的介面金属共化物层,第二腐蚀液包括氨水与双氧水的混合溶液,能够在腐蚀去除部分银的同时不显著影响介面金属共化物层;经过第一腐蚀液和第二腐蚀液腐蚀后,位于中间的银锡介面金属共化物层露出,能够被扫描电镜观测到。

16.本发明通过大量的研究发现,氨水与双氧水的混合溶液的浓度对蚀刻后金属共化物层的完整度及边界的清晰度具有一定影响。为了尽可能提高金属共化物层边界的清晰度,可以控制氨水的质量浓度为20%~30%,双氧水的质量浓度为30%~50%,以在去除部分银的同时较好地保证介面金属共化物层的完整性。

17.其中,在观测测量面的过程中,使用扫描电镜的背散射模式进行观测,实验证明,采用背散射模式对测量面进行观测,能够有效提高介面金属共化物层边界的清晰度,进而提高介面金属共化物层的测量精度。

附图说明

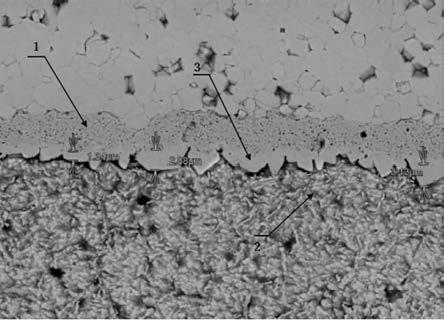

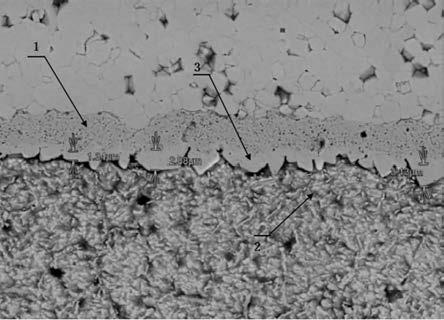

18.图1为实施例1的扫描电镜观测图像。

具体实施方式

19.为了便于理解本发明,下面将对本发明进行更全面的描述。文中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。本文所使用的“多”包括两个和多于两个的项目。本文所使用的“某数以上”应当理解为某数及大于某数的范围。

21.根据本发明的一个实施例,一种银锡介面金属共化物层的厚度检测方法,其包括

如下步骤:对银锡试样的测量面进行打磨处理;使用第一腐蚀液和第二腐蚀液分次腐蚀银锡试样的测量面,第一腐蚀液选自能够与金属锡反应的酸液,第二腐蚀液选自氨水与双氧水的混合溶液;将银锡试样置于扫描电镜下,观测测量面并测量其中介面金属共化物层的厚度。

22.其中,银锡试样是在金属银或包含银的合金上焊接焊锡的试样,在银锡试样之间具有介面金属共化物层。进一步地,可以理解,在测量介面金属共化物层的厚度时,需要观测到介面金属共化物层的断面或截面,因此选取测量面时应当选取经过处理后能够暴露介面金属共化物层的断面或截面。

23.上述实施例的银锡介面金属共化物层的厚度检测方法中,先对银锡试样的测量面进行打磨处理,以去除其表面的杂质和氧化层等可能会产生影响的物质,再采用第一腐蚀液和第二腐蚀液分次腐蚀银锡试样的测量面,以在测量面上暴露出位于银和锡之间的介面金属共化物层的截面,在暴露出介面金属共化物层的截面之后,再选用扫描电子显微镜观测其中介面金属共化物层的截面并测量其厚度。

24.传统技术中存在类似的构思去测量铜锡试样或镍锡试样的介面金属共化物层,然而银锡试样与铜锡试样或镍锡试样存在显著区别。首先,位于中间层的介面金属共化物层仍然保留着其中金属各自的化学性质,这意味着在腐蚀测量面时,不仅目标单质金属在被腐蚀,介面金属共化物层也在受到破坏。镍和铜的化学性质与锡较为接近,均属于较为活泼的金属,能够容易地被酸和弱氧化剂氧化,因此通常可以通过一种腐蚀液在一次腐蚀中和锡一起被局部腐蚀,同时一次腐蚀的过程相对较短,腐蚀过程相对可控。但是银属于较难被氧化的金属,通常的酸和弱氧化剂都无法氧化银,而若选用某些强氧化剂又极其容易损伤介面金属共化物层,导致其坍塌,进而使得观测到的厚度存在误差或是无法进行观测。这使得在测试银锡试样时,难以仅用一种腐蚀液就完成对银锡试样测量面的腐蚀。其次,在银锡试样中,银、锡及其中的介面金属共化物层之间的分界线不够清晰,以至于难以分辨层与层之间的实际边界线,进而无法准确测量介面金属共化物层的厚度。

25.为了克服上述问题,发明人经过大量研究发现,酸液能够在仅腐蚀锡的情况下不腐蚀银,并且腐蚀速率较慢;氨水与双氧水的混合物能够在不腐蚀锡的情况下仅腐蚀银,并且腐蚀速率也较慢,因此分别选用第一腐蚀液和第二腐蚀液对银锡试样的测量面进行腐蚀,能够在暴露出其中介面金属共化物层的同时,尽可能保持界面金属共化物层的结构完整。

26.在其中一个具体示例中,第一腐蚀液为酸液。

27.在其中一个具体示例中,酸液选自盐酸、硫酸和硝酸中的一种或多种。进一步地,酸液选自盐酸、硫酸和硝酸中的一种。

28.可选地,第一腐蚀液中的酸液是稀酸。进一步地,第一腐蚀液中的氢离子浓度≤5mol/l;进一步地,第一腐蚀液中的氢离子浓度≤3mol/l。控制第一腐蚀液中的氢离子浓度较低,有利于降低第一腐蚀液对银锡试样中测量面的腐蚀速度,尽可能减少第一腐蚀液对介面金属共化物层的腐蚀。

29.但不同种类及浓度的酸腐蚀速率和腐蚀程度有所不同,腐蚀产物也有所不同,这可能会导致腐蚀之后暴露出的介面金属共化物层的边界不够明显。因此,较为优选地,在其

中一个具体示例中,第一腐蚀液中的酸液是盐酸,所述盐酸的质量浓度为8%~12%。经实验验证,选用质量浓度为8%~12%的盐酸作为第一腐蚀液中的酸液,腐蚀后所得的介面金属共化物层基本未受到影响,无肉眼可见的开裂或坍塌的情况。可选地,盐酸的质量浓度为10%。

30.其中,双氧水中的过氧化氢具有较强的氧化性,能够氧化许多金属并生成对应的氧化物,此时银会与过氧化氢反应生成氧化银,氧化银进一步会与氨水发生络合反应生成银氨络合离子,银氨络合离子可溶于水,这使得银会持续与第二腐蚀液发生反应,而过氧化氢与锡反应生成的氧化锡则会阻碍反应的进一步进行。同时,氨水与双氧水之间的反应也限制了反应的持续进行。因此选用包括氨水与双氧水的第二腐蚀液能够在基本不影响介面金属共化物层的情况下腐蚀金属银。

31.在其中一个具体示例中,在所述第二腐蚀液中,所述氨水中氨的质量浓度为20%~30%,所述双氧水中过氧化氢的质量浓度为30%~50%。控制氨水和双氧水的浓度均较高,能够获得较快的初始反应速率,加快金属银的被腐蚀速率,更有利于暴露出介面金属共化物层。可选地,氨水中氨的质量浓度为20%、22%、25%、28%、30%,或上述各质量浓度之间的范围。可选地,双氧水中过氧化氢的质量浓度为30%、35%、40%、45%、50%,或上述各质量浓度之间的范围。

32.在其中一个具体示例中,使用第一腐蚀液腐蚀所述银锡试样的测量面一次或多次,和/或使用第二腐蚀液腐蚀所述银锡试样的测量面一次或多次。

33.其中,使用第一腐蚀液和第二腐蚀液分次腐蚀银锡试样的测量面的过程中,可以是先使用第一腐蚀液腐蚀银锡试样的测量面上的锡,再使用第二腐蚀液腐蚀银锡试样的测量面上的银,也可以是先使用第二腐蚀液腐蚀银锡试样的测量面上的银,再使用第一腐蚀液腐蚀银锡试样的测量面上的锡。

34.在其中一个具体示例中,在使用第一腐蚀液腐蚀银锡试样的测量面的过程中,将第一腐蚀液滴于或涂覆于银锡试样的测量面上,并控制第一腐蚀液在银锡试样的测量面上停留10s~30s。可选地,控制第一腐蚀液在银锡试样的测量面上停留15s~30s,进一步地,控制第一腐蚀液在银锡试样的测量面上停留20s~30s。

35.在其中一个具体示例中,在使用第二腐蚀液腐蚀银锡试样的测量面的过程中,将第二腐蚀液滴于或涂覆于银锡试样的测量面上,并控制第二腐蚀液在银锡试样的测量面上停留10s~30s。可选地,控制第二腐蚀液在银锡试样的测量面上停留15s~30s,进一步地,控制第二腐蚀液在银锡试样的测量面上停留20s~30s。

36.在其中一个具体示例中,在第二腐蚀液中,氨水与双氧水的体积比为1:(0.5~2)。经实验验证,在上述氨水与双氧水的质量浓度范围内,选用体积比为1:(0.5~2)的氨水与双氧水,腐蚀后所得的介面金属共化物层基本未受到影响,能够观测到介面金属共化物层明显的边界,也基本无肉眼可见的开裂或坍塌的情况。可选地,氨水与双氧水的体积比为1:1。

37.在开始测试之前,银锡试样表面会存在氧化层、油渍或灰尘,并且银锡试样的表层晶格也会存在畸变,这使得银锡试样中金属层与介面金属共化物层之间的界限不清晰,因此还可以对其进行打磨处理。其中,打磨包括研磨和/或抛光的步骤。研磨能够去除银锡试样测量面表面存在的氧化层、油渍或灰尘,并且能够切削银锡试样的表层,使其表层变得平整。但研磨同时还会生成划痕,划痕可能会影响后续观测时对界面的判断。因此为了尽可能减少划痕、提高观测精度,在其中一个具体示例中,在对银锡试样的测量面进行打磨处理的

过程中,包括依次采用多张目数从低到高的砂纸对所述银锡试样的测量面进行研磨的步骤,其中最终使用的砂纸目数为3000目以上。其中,3000目以上包括砂纸目数为3000目的情况。具体地,例如,先采用400目的砂纸研磨银锡试样的测量面,再采用1000目的砂纸研磨银锡试样测量面,再采用1500目的砂纸研磨银锡试样测量面,再采用2000目的砂纸研磨银锡试样测量面,最终采用3000目的砂纸研磨银锡试样测量面。

38.进一步地,在其中一个具体示例中,在对银锡试样的测量面进行打磨处理的过程中,还包括对所述测量面进行抛光的步骤。抛光过程中的抛光器具可选用橡胶抛光头或抛光毛刷,抛光过程中还需要加入抛光液,抛光液中的介质可以是氧化铈、氧化铝等磨料。

39.一般在使用扫描电镜时通常会采取二次电子进行成像,这是因为二次电子对样品的倾斜角度更为敏感,可以呈现更清晰的立体形貌,获得立体感较强的明暗立体图像,便于观测样品的具体形貌。在其中一个具体示例中,在观测测量面的过程中,使用所述扫描电镜的背散射模式进行观测。扫描电镜的背散射模式是采集背散射电子的信息进行成像。背散射电子是入射电子经样品中原子核的散射产生的,可以理解,原子核越大,散射的电子也就越多,因此背散射电子能够反映出样品中不同种类元素的粗略分布状况。对于观测银锡试样来说,由于存在银、银锡介面金属共化物层以及锡三层,在背散射模式的图像中会呈现出明显的亮暗边界分布,便于观察并测量银锡介面金属共化物层的实际厚度。还需说明的是,背散射模式的成像难以清楚反映出试样的立体信息,因此倘若样品的界面之间存在裂痕,可能会被错误纳入银锡介面金属共化物层的实际厚度中,因此在传统技术中一般不会采取背散射模式的成像作为检测手段。而对于银锡试样,采用上述第一腐蚀液和第二腐蚀液进行腐蚀后基本不会在界面处形成裂痕,也基本不会导致银锡介面金属共化物层发生坍塌,此时选用背散射模式能够得到更为精确的厚度结果。

40.在其中一个具体示例中,在观测所述测量面的过程中,于1000倍~5000倍的放大倍数下进行观测。进一步,可选地,在观测所述测量面的过程中,于2000倍的放大倍数下进行观测。

41.在其中一个具体示例中,所述银锡试样为被银压电陶瓷件,所述被银压电陶瓷件的银电极上焊接有焊锡。被银压电陶瓷是常用的压电陶瓷之一,被银压电陶瓷的银电极厚度通常在1μm~100μm之间,并且银电极通常是镀于压电陶瓷的其它组件表面,较薄的镀层还导致其易碎。因此,为了在后续的打磨、腐蚀及观测操作中尽可能不破坏银电极,可选地,在对被银压电陶瓷件的测量面进行打磨处理之前,还包括采用树脂对被银压电陶瓷件进行灌胶处理的步骤,以包裹被银压电陶瓷件。

42.其中,进一步可选地,包裹被银压电陶瓷件的树脂是透明树脂。采用透明的树脂包裹被银压电陶瓷件,有利于在后续打磨的过程中实时观测到其内部的压电陶瓷件的具体位置,防止对银电极造成过度打磨。

43.灌胶处理是将液态的树脂或树脂前驱体灌注到设置有被银压电陶瓷件的灌封区并将树脂或树脂前驱体固化的过程。灌胶处理之后被银压电陶瓷件会被固化的树脂包裹。其中被银压电陶瓷件可以是被部分包裹,也可以是整体均被包裹。采用树脂对被银压电陶瓷件进行灌胶制样的步骤具体可以是将被银压电陶瓷件置入熔化的树脂中后进行冷却以使树脂固化,还可以是将被银压电陶瓷件置入树脂的液态前驱体中后再使该液态前驱体固化。例如,包裹被银压电陶瓷件的树脂是环氧树脂。环氧树脂原本呈液态,在固化剂的作用

下能够在常温下发生固化,因此无需对树脂进行升温及降温操作。

44.与现有技术相比,本发明具有以下有益效果:上述实施例提供的银锡介面金属共化物层的厚度检测方法采用第一腐蚀液与第二腐蚀液分次腐蚀银锡试样的测量面,其中第一腐蚀液能够在腐蚀去除部分锡的同时不显著影响银锡中间的介面金属共化物层,第二腐蚀液包括氨水与双氧水的混合溶液,能够在腐蚀去除部分银的同时不显著影响介面金属共化物层;经过第一腐蚀液和第二腐蚀液腐蚀后,位于中间的银锡介面金属共化物层露出,能够被扫描电镜观测到。

45.其中,氨水与双氧水的混合溶液的浓度对蚀刻后金属共化物层的完整度具有较为关键的影响,本发明通过大量的试验研究,控制氨水的质量浓度为20%~30%,双氧水的质量浓度为30%~50%能够在去除部分银的同时较好地保证介面金属共化物层的完整性,以便于后续的观测。

46.其中,在观测所述测量面的过程中,使用所述扫描电镜的背散射模式进行观测,背散射模式呈现的图像针对不同原子序数的元素会显现出明显不同的衬度,因而采用背散射模式对测量面进行观测,能够有效提高介面金属共化物层边界的清晰度,进而提高介面金属共化物层的测量精度。

47.为了更易于理解及实现本发明,以下还提供了如下较易实施的、更为具体详细的实施例及对比例作为参考。通过下述具体实施例和对比例的描述及性能结果,本发明的各实施例及其优点也将显而易见。

48.如无特殊说明,以下各实施例所用的原材料皆可从市场上常规购得。

49.实施例1在本实施例中,第一腐蚀液选用质量浓度为10%的稀盐酸,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为25%,双氧水中过氧化氢的质量浓度为40%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

50.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

51.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净;再将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

52.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界,并根据边界测量介面金属共化物层的厚度,结果如图1。

53.实施例2在本实施例中,第一腐蚀液选用质量浓度为5%的稀盐酸,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为25%,双氧水中过氧化氢的质量浓度为40%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

54.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

55.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净;再将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

56.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

57.实施例3在本实施例中,第一腐蚀液选用质量浓度为10%的稀盐酸,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为10%,双氧水中过氧化氢的质量浓度为40%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

58.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

59.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净;再将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

60.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

61.实施例4在本实施例中,第一腐蚀液选用质量浓度为10%的稀盐酸,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为25%,双氧水中过氧化氢的质量浓度为10%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

62.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

63.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净;再将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

64.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

65.对比例1在本实施例中,第一腐蚀液选用质量浓度为10%的稀盐酸,不使用第二腐蚀液。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

66.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸

打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

67.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净。

68.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

69.对比例2在本实施例中,不使用第一腐蚀液,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为25%,双氧水中过氧化氢的质量浓度为40%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

70.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

71.(3)将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

72.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用背散射模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

73.对比例3在本实施例中,第一腐蚀液选用质量浓度为10%的稀盐酸,第二腐蚀液选用氨水与双氧水的混合溶液,其中氨水中氨的质量浓度为25%,双氧水中过氧化氢的质量浓度为40%,氨水与双氧水的体积比为1:1。待检测的银锡试样是在银电极上焊锡的被银压电陶瓷件。介面金属共化物层的厚度检测过程包括如下步骤:(1)对被银压电陶瓷件进行灌胶处理,制备检测试样。

74.(2)打磨检测试样,暴露出该检测试样的测量面;在该打磨过程中,首先使用砂纸打磨该检测试样,在此过程中,依次使用目数从低到高的多张砂纸进行打磨直至所用砂纸目数到达3000目,磨平该检测试样的测量面,再对暴露出的测量面进行抛光处理。

75.(3)将第一腐蚀液滴于测量面上,待20s后去除并冲洗干净;再将第二腐蚀液滴于测量面上,待20s后去除并冲洗干净。

76.(4)将检测试样置于扫描电子显微镜的样品腔室内,利用二次电子模式观测测量面,观测倍数为2000倍,根据观测图样判断测量面上出现的边界。

77.其中,各实施例与对比例观测到的测量面上的边界清晰程度记录于表1中。

78.表1

请参照图1,其中的数字1标注的部分区域为银层,银层明显较薄,在银层之上的区域为环氧树脂层。其中的数字2标注的部分区域为锡层,锡层明显较厚。位于中间的数字3标注的部分区域为介面金属共化物层,在图1中可以发现介面金属共化物层与银层之间存在明显的区域分界线,与锡层之间也存在明显的区域分界线,据此可精确测量位于中间的介面金属共化物层的厚度,发现其最厚的地方约为3.13μm,最薄的地方约为1.34μm,处于较为理想的厚度范围内。

79.进一步地,图1中的银层、锡层与银锡合金层存在明显的明暗亮度变化,进一步突出了各层之间的分界面,这主要得益于使用扫描电子显微镜的背散射电子模式进行观测。当使用二次电子模式进行观测时,各层之间的分界面相对较不明显。

80.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

81.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。