1.本发明涉及轨道交通技术领域,具体是涉及一种铁路轨道电车岔道用整铸型辙叉结构及其制备工艺。

背景技术:

2.轨道交通是指运营车辆需要在特定轨道上行驶的一类交通工具或运输系统。最典型的轨道交通就是由传统火车和标准铁路所组成的铁路系统。随着火车和铁路技术的多元化发展,轨道交通呈现出越来越多的类型,不仅遍布于长距离的陆地运输,也广泛运用于中短距离的城市公共交通中。

3.常见的轨道交通工具多为双轨道,双轨交通的岔道口多采用辙叉,辙叉是指使车轮由一股钢轨越过另一股钢轨的设备,由叉心、翼轨和联结零件组成。

4.铁路辙叉是使火车车轮由一股线路转换到另一股路线的轨线平面交叉设备,随着铁路向重载、高速方向发展,对辙叉提出了更高的要求,迫切需要开发出一种综合性能比高锰钢更优异的新型辙叉材料,来满足高速、重载和跨区间无缝铁路的要求。

5.常见的辙叉结构护翼与辙叉叉心部分多为分离式,不属于整体,这种结构在车轮的长期冲击下,容易使辙叉的有害空间增大,由于不是整体铸造,安装复杂,且安装后各零件之间的结合容易松动,维护成本较高,车辆通过时震动较大。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种铁路轨道电车岔道用整铸型辙叉结构及其制备工艺。

7.本发明的技术方案是:一种铁路轨道电车岔道用整铸型辙叉结构,包括底板、辙叉、护轨、连接杠一,所述底板的左右两侧各设有一个v型缺口,所述辙叉固定连接在底板的后侧,所述辙叉的底部与底板固定连接,所述护轨有两条,两条护轨分别位于辙叉的两侧,且与底板固定连接,所述护轨的外侧固定连接有限位块,所述限位块的底部与底板固定连接,限位块的内侧与护轨中部的外侧固定连接,两护轨的前侧通过三个所述连接杠一将两护轨固定连接,且连接杠一的底部与底板固定连接,所述辙叉包括轨道一、轨道二、连接杠二、叉芯,所述轨道一与所述轨道二前端相交成尖状,轨道一与轨道二的后端相离,且轨道一与轨道二均与底板固定连接,轨道一与轨道二前端相交处的内侧设有连接块,所述连接块底部与底板上表面固定连接,连接块的上下侧面分别与轨道一与轨道二固定连接,所述连接杠二左侧与轨道一的内侧固定连接,连接杠二的右侧与轨道二的内侧固定连接,所述叉芯固定连接在连接块的上表面,所述底板上设有多个用于和水泥枕木固定连接的螺纹孔。

8.进一步地,一种铁路轨道电车岔道用整铸型辙叉结构的制备工艺,包括以下步骤:

9.s1:配置混合粉a

10.按质量百分比含量取mn:0.8

‑

1.5%、cu:0.1

‑

0.4%、si:0.15

‑

0.7%、c:0.5

‑

0.7%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉a待用;

11.s2:配置混合粉b

12.按质量百分比含量取gr:0.7

‑

1.2%、mn:0.8

‑

1.5%、cu:0.1

‑

0.4%、si:0.15

‑

0.7%、c:0.5

‑

0.7%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉b待用;

13.s3:熔炼

14.将混合粉a和混合粉b分别放入两个不同的熔炼炉中进行熔炼,先对熔炼炉进行抽真空处理,再将氩气充入熔炼炉中,将熔炼炉升温至1550

‑

1650℃进行熔炼,保温时长2

‑

3h,熔炼过程中伴随电磁搅拌,得到混合粉a的金属液和混合粉b的金属液。

15.s4:浇铸

16.先按照权利要求1的整铸型辙叉结构制造辙叉的浇铸磨具,再将混合粉a的金属液导入模具中,对所述底板、连接杠一、限位块、轨道一、轨道二、连接块、连接杠二部分进行浇铸,然后将混合粉b的金属液导入磨具中,对所述叉芯部分进行浇铸,等待模具自然冷却后脱模,得到辙叉整铸件,再对辙叉整铸件进行表面淬火和回火处理,得到成品辙叉整铸件,叉芯部分相对与其他部分更容易磨损,因此采用混合粉b的金属液进行浇铸,混合粉b的金属液中加入了部分铬,增加了钢的硬度,进一步提高了钢的耐磨性。

17.进一步地,所述步骤s1和步骤s2中加入的fe粉中p的含量小于0.04%,s的含量小于0.05%,磷元素和硫元素属于有害元素,含量过高导致钢的冷脆性增高,易导致纵向裂纹。

18.进一步地,所述步骤s1和步骤s2中的高能球磨,球磨速度为600

‑

1000r/min,球磨时长为8

‑

15min,使各元素粉末充分合金化。

19.进一步地,所述步骤s1和步骤s2中充入氩气后,高能球磨机内部气压为110

‑

150kpa,降低混合粉a和混合粉b中的氧含量。

20.进一步地,所述步骤s3熔炼炉升温至1550

‑

1650℃过程中的升温速率为2

‑

5℃/min。

21.进一步地,所述步骤s3中真空处理时是将熔炼炉内抽真空至真空度为3

‑

4pa,再充入氩气至熔炼炉内部气压为105

‑

120kpa,防止空气进入熔炼炉,增加金属液的含氧量。

22.进一步地,所述步骤s3中的电磁搅拌速度为20

‑

30r/min,使各种金属元素混合充分。

23.进一步地,所述步骤s4表面淬火处理时的淬火温度为800

‑

850℃,增强辙叉整铸件的表面耐磨性能。

24.进一步地,所述步骤s4回火温度为580

‑

610℃,增强辙叉整铸件的韧性。

25.本发明的有益效果是:

26.本发明的整铸型辙叉结构嵌入式固定在轨道枕木中,不易产生位移,由于是整铸件,其内部的连接相比与焊接更加稳固,有利于提高铁轨的安全性,降低车辆通过时的震感,且安装方便,缩短了铁轨铺设的工期,本发明的整铸型辙叉结构具有表面高硬度、高耐磨性、高韧性的特点。

附图说明

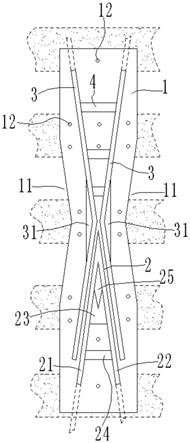

27.图1是本发明整铸型辙叉结构示意图。

28.图2是本发明整铸型辙叉结构的制备工艺流程图。

29.其中,1

‑

底板、2

‑

辙叉、3

‑

护轨、4

‑

连接杠一、11

‑

v型缺口、31

‑

限位块、21

‑

轨道一、22

‑

轨道二、23

‑

连接块、24

‑

连接杠二、25

‑

叉芯、12

‑

螺纹孔。

具体实施方式

30.实施例1

31.如图1所示,一种铁路轨道电车岔道用整铸型辙叉结构,包括底板1、辙叉2、护轨3、连接杠一4,底板1的左右两侧各设有一个v型缺口11,辙叉2固定连接在底板1的后侧,辙叉2的底部与底板1固定连接,护轨3有两条,两条护轨3分别位于辙叉2的两侧,且与底板1固定连接,护轨3的外侧固定连接有限位块31,限位块31的底部与底板1固定连接,限位块31的内侧与护轨3中部的外侧固定连接,两护轨3的前侧通过三个连接杠一4将两护轨3固定连接,且连接杠一4的底部与底板1固定连接,辙叉2包括轨道一21、轨道二22、连接杠二24、叉芯25,轨道一21与轨道二22前端相交成尖状,轨道一21与轨道二22的后端相离,且轨道一21与轨道二22均与底板1固定连接,轨道一21与轨道二22前端相交处的内侧设有连接块23,连接块23底部与底板1上表面固定连接,连接块23的上下侧面分别与轨道一21与轨道二22固定连接,连接杠二24左侧与轨道一21的内侧固定连接,连接杠二24的右侧与轨道二22的内侧固定连接,叉芯25固定连接在连接块23的上表面,底板1上设有十七个用于和水泥枕木固定连接的螺纹孔12。

32.如图2所示,一种铁路轨道电车岔道用整铸型辙叉结构的制备工艺,包括以下步骤:

33.s1:配置混合粉a

34.按质量百分比含量取mn:0.8%、cu:0.1%、si:0.15%、c:0.5%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉a待用;

35.s2:配置混合粉b

36.按质量百分比含量取gr:0.7%、mn:0.8%、cu:0.1%、si:0.15%、c:0.5%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉b待用;

37.s3:熔炼

38.将混合粉a和混合粉b分别放入两个不同的熔炼炉中进行熔炼,先对熔炼炉进行抽真空处理,再将氩气充入熔炼炉中,真空处理时是将熔炼炉内抽真空至真空度为3pa,再充入氩气至熔炼炉内部气压为105kpa,防止空气进入熔炼炉,增加金属液的含氧量,将熔炼炉升温至1550℃进行熔炼,熔炼炉升温至1550℃过程中的升温速率为2℃/min,保温时长2h,熔炼过程中伴随电磁搅拌,电磁搅拌速度为20r/min,使各种金属元素混合充分,得到混合粉a的金属液和混合粉b的金属液。

39.s4:浇铸

40.先按照权利要求1的整铸型辙叉结构制造辙叉的浇铸磨具,再将混合粉a的金属液

导入模具中,对底板1、连接杠一4、限位块31、轨道一21、轨道二22、连接块23、连接杠二24部分进行浇铸,然后将混合粉b的金属液导入磨具中,对叉芯25部分进行浇铸,等待模具自然冷却后脱模,得到辙叉整铸件,再对辙叉整铸件进行表面淬火和回火处理,表面淬火处理时的淬火温度为800℃,增强辙叉整铸件的表面耐磨性能,回火温度为580℃,增强辙叉整铸件的韧性,然后出炉空冷至室温,得到成品辙叉整铸件,叉芯25部分相对与其他部分更容易磨损,因此采用混合粉b的金属液进行浇铸,混合粉b的金属液中加入了部分铬,增加了钢的硬度,进一步提高了钢的耐磨性。

41.步骤s1和步骤s2中加入的fe粉中p的含量为0.03%,s的含量为0.04%,磷元素和硫元素属于有害元素,含量过高导致钢的冷脆性增高,易导致纵向裂纹。

42.步骤s1和步骤s2中的高能球磨,球磨速度为600r/min,球磨时长为8min,使各元素粉末充分合金化。

43.步骤s1和步骤s2中充入氩气后,高能球磨机内部气压为110kpa,降低混合粉a和混合粉b中的氧含量。

44.实施例2

45.如图1所示,一种铁路轨道电车岔道用整铸型辙叉结构,包括底板1、辙叉2、护轨3、连接杠一4,底板1的左右两侧各设有一个v型缺口11,辙叉2固定连接在底板1的后侧,辙叉2的底部与底板1固定连接,护轨3有两条,两条护轨3分别位于辙叉2的两侧,且与底板1固定连接,护轨3的外侧固定连接有限位块31,限位块31的底部与底板1固定连接,限位块31的内侧与护轨3中部的外侧固定连接,两护轨3的前侧通过三个连接杠一4将两护轨3固定连接,且连接杠一4的底部与底板1固定连接,辙叉2包括轨道一21、轨道二22、连接杠二24、叉芯25,轨道一21与轨道二22前端相交成尖状,轨道一21与轨道二22的后端相离,且轨道一21与轨道二22均与底板1固定连接,轨道一21与轨道二22前端相交处的内侧设有连接块23,连接块23底部与底板1上表面固定连接,连接块23的上下侧面分别与轨道一21与轨道二22固定连接,连接杠二24左侧与轨道一21的内侧固定连接,连接杠二24的右侧与轨道二22的内侧固定连接,叉芯25固定连接在连接块23的上表面,底板1上设有十七个用于和水泥枕木固定连接的螺纹孔12。

46.如图2所示,一种铁路轨道电车岔道用整铸型辙叉结构的制备工艺,包括以下步骤:

47.s1:配置混合粉a

48.按质量百分比含量取mn:1%、cu:0.2%、si:0.3%、c:0.6%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉a待用;

49.s2:配置混合粉b

50.按质量百分比含量取gr:0.9%、mn:1%、cu:0.2%、si:0.3%、c:0.6%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉b待用;

51.s3:熔炼

52.将混合粉a和混合粉b分别放入两个不同的熔炼炉中进行熔炼,先对熔炼炉进行抽真空处理,再将氩气充入熔炼炉中,真空处理时是将熔炼炉内抽真空至真空度为3pa,再充

入氩气至熔炼炉内部气压为110kpa,防止空气进入熔炼炉,增加金属液的含氧量,将熔炼炉升温至1600℃进行熔炼,熔炼炉升温至1600℃过程中的升温速率为3℃/min,保温时长2.5h,熔炼过程中伴随电磁搅拌,电磁搅拌速度为25r/min,使各种金属元素混合充分,得到混合粉a的金属液和混合粉b的金属液。

53.s4:浇铸

54.先按照权利要求1的整铸型辙叉结构制造辙叉的浇铸磨具,再将混合粉a的金属液导入模具中,对底板1、连接杠一4、限位块31、轨道一21、轨道二22、连接块23、连接杠二24部分进行浇铸,然后将混合粉b的金属液导入磨具中,对叉芯25部分进行浇铸,等待模具自然冷却后脱模,得到辙叉整铸件,再对辙叉整铸件进行表面淬火和回火处理,表面淬火处理时的淬火温度为800℃,增强辙叉整铸件的表面耐磨性能,回火温度为580℃,增强辙叉整铸件的韧性,然后出炉空冷至室温,得到成品辙叉整铸件,叉芯25部分相对与其他部分更容易磨损,因此采用混合粉b的金属液进行浇铸,混合粉b的金属液中加入了部分铬,增加了钢的硬度,进一步提高了钢的耐磨性。

55.步骤s1和步骤s2中加入的fe粉中p的含量为0.02%,s的含量为0.03%,磷元素和硫元素属于有害元素,含量过高导致钢的冷脆性增高,易导致纵向裂纹。

56.步骤s1和步骤s2中的高能球磨,球磨速度为800r/min,球磨时长为12min,使各元素粉末充分合金化。

57.步骤s1和步骤s2中充入氩气后,高能球磨机内部气压为120kpa,降低混合粉a和混合粉b中的氧含量。

58.实施例3

59.如图1所示,一种铁路轨道电车岔道用整铸型辙叉结构,包括底板1、辙叉2、护轨3、连接杠一4,底板1的左右两侧各设有一个v型缺口11,辙叉2固定连接在底板1的后侧,辙叉2的底部与底板1固定连接,护轨3有两条,两条护轨3分别位于辙叉2的两侧,且与底板1固定连接,护轨3的外侧固定连接有限位块31,限位块31的底部与底板1固定连接,限位块31的内侧与护轨3中部的外侧固定连接,两护轨3的前侧通过三个连接杠一4将两护轨3固定连接,且连接杠一4的底部与底板1固定连接,辙叉2包括轨道一21、轨道二22、连接杠二24、叉芯25,轨道一21与轨道二22前端相交成尖状,轨道一21与轨道二22的后端相离,且轨道一21与轨道二22均与底板1固定连接,轨道一21与轨道二22前端相交处的内侧设有连接块23,连接块23底部与底板1上表面固定连接,连接块23的上下侧面分别与轨道一21与轨道二22固定连接,连接杠二24左侧与轨道一21的内侧固定连接,连接杠二24的右侧与轨道二22的内侧固定连接,叉芯25固定连接在连接块23的上表面,底板1上设有十七个用于和水泥枕木固定连接的螺纹孔12。

60.如图2所示,一种铁路轨道电车岔道用整铸型辙叉结构的制备工艺,包括以下步骤:

61.s1:配置混合粉a

62.按质量百分比含量取mn:1.5%、cu:0.4%、si:0.7%、c:0.7%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉a待用;

63.s2:配置混合粉b

64.按质量百分比含量取gr:1.2%、mn:1.5%、cu:0.4%、si:0.7%、c:0.7%、余量为fe的混合粉末放入高能球磨机中进行高能球磨,使各金属粉末相互混合并合金化,球磨时采用氩气作为保护气体,高能球磨完成后得到的混合粉b待用;

65.s3:熔炼

66.将混合粉a和混合粉b分别放入两个不同的熔炼炉中进行熔炼,先对熔炼炉进行抽真空处理,再将氩气充入熔炼炉中,真空处理时是将熔炼炉内抽真空至真空度为4pa,再充入氩气至熔炼炉内部气压为120kpa,防止空气进入熔炼炉,增加金属液的含氧量,将熔炼炉升温至1650℃进行熔炼,熔炼炉升温至1650℃过程中的升温速率为5℃/min,保温时长3h,熔炼过程中伴随电磁搅拌,电磁搅拌速度为30r/min,使各种金属元素混合充分,得到混合粉a的金属液和混合粉b的金属液。

67.s4:浇铸

68.先按照权利要求1的整铸型辙叉结构制造辙叉的浇铸磨具,再将混合粉a的金属液导入模具中,对底板1、连接杠一4、限位块31、轨道一21、轨道二22、连接块23、连接杠二24部分进行浇铸,然后将混合粉b的金属液导入磨具中,对叉芯25部分进行浇铸,等待模具自然冷却后脱模,得到辙叉整铸件,再对辙叉整铸件进行表面淬火和回火处理,表面淬火处理时的淬火温度为800℃,增强辙叉整铸件的表面耐磨性能,回火温度为580℃,增强辙叉整铸件的韧性,然后出炉空冷至室温,得到成品辙叉整铸件,叉芯25部分相对与其他部分更容易磨损,因此采用混合粉b的金属液进行浇铸,混合粉b的金属液中加入了部分铬,增加了钢的硬度,进一步提高了钢的耐磨性。

69.步骤s1和步骤s2中加入的fe粉中p的含量为0.02%,s的含量为0.02%,磷元素和硫元素属于有害元素,含量过高导致钢的冷脆性增高,易导致纵向裂纹。

70.步骤s1和步骤s2中的高能球磨,球磨速度为1000r/min,球磨时长为15min,使各元素粉末充分合金化。

71.步骤s1和步骤s2中充入氩气后,高能球磨机内部气压为150kpa,降低混合粉a和混合粉b中的氧含量。

72.分别对实施例1

‑

实施例3中所制备的成品辙叉整铸件的底层和顶层进行取样,记做实施例1

‑

1、实施例1

‑

2、实施例2

‑

1、实施例2

‑

2、实施例3

‑

1、实施例3

‑

2,检测样品的含氧量、表面硬度、抗压强度进行检测,检测结果如表1:

73.表1:样品检测结果

[0074][0075]

由表1可以看出,实施例1

‑

实施例3样品中的氧含量差别不大,实施例3的成品辙叉整铸件底部样品的表面硬度和抗拉强度普遍高于实施例1

‑

实施例2的成品辙叉整铸件底部样品,实施例3的成品辙叉整铸件顶部样品的表面硬度和抗拉强度普遍高于实施例1

‑

实施例2的成品辙叉整铸件顶部样品,因此,实施例3为最佳实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。