半导体芯片的制造方法和用于该制造方法的掩模一体型表面保护带

1.本技术是分案申请,其原申请的中国国家申请号为201680008788.8,申请日为2016年11月07日,发明名称为“半导体芯片的制造方法和用于该制造方法的掩模一体型表面保护带”。

技术领域

2.本发明涉及半导体芯片的制造方法和用于该制造方法的掩模一体型表面保护带。

背景技术:

3.近来半导体芯片向薄膜化、小芯片化的发展显著,尤其是对于存储卡或智能卡这样的内置有半导体ic芯片的ic卡而言要求薄膜化,而且,对于led、lcd驱动用器件等要求小芯片化。认为今后随着这些需要的增加,半导体芯片的薄膜化、小芯片化的需求会进一步提高。

4.这些半导体芯片可通过以下方式获得,即,将半导体晶片在背面研磨工序或蚀刻工序等中薄膜化成规定厚度后,经切割工序分割成各个芯片。在该切割工序中,使用通过切割刀片而切断的刀片切割方式。在刀片切割方式中,切断时刀片所引起的切削阻力直接施加到半导体晶片。因此,有时会因该切削阻力而使半导体芯片产生微小的缺损(碎片(chipping))。碎片产生不仅有损半导体芯片的外观,而且根据情况的不同有可能因抗弯强度不足而导致拾取时的芯片破损,甚至连芯片上的电路图案也会破损。另外,这种利用刀片进行的物理切割工序中,无法使作为芯片彼此的间隔的切口(kerf)(也称为切割线(scribe line)、切割道(street))的宽度窄于具有厚度的刀片宽度。其结果,能够由一片晶片取得的芯片的数量(收率)变少。此外,还存在晶片的加工时间长的问题。

5.除刀片切割方式以外,在切割工序中还利用各种方式。例如,包括下述dbg(先切割)方式,该方式鉴于使晶片薄膜化后进行切割的困难度,而先仅以规定的厚度在晶片形成槽,然后进行磨削加工,同时进行薄膜化与向芯片的单片化。根据该方式,虽然切口宽度与刀片切割工序相同,但具有芯片的抗弯强度提升从而能够抑制芯片破损的优点。

6.另外,包括利用激光进行切割的激光切割方式。根据激光切割方式,也有能够使切口宽度窄、且为干式工艺的优点。但存在因利用激光进行切断时的升华物而污染晶片表面的不良情况,有时需要利用规定的液状保护材料对晶片表面进行保护的前处理。另外,虽说为干式工艺,但尚未实现完全的干式工艺。而且,与刀片切割方式相比,激光切割方式能够使处理速度高速化。但是,在逐一生产线进行加工时并无变化,且在极小芯片的制造中相应地要花费时间。

7.另外,也有以水压进行切割的喷水(water jet)方式等使用湿式工艺的方式。在该方式中,在mems器件或cmos传感器等需要高度地抑制表面污染的材料中有可能引起问题。另外,在切口宽度的窄小化方面存在限制,所得到的芯片的收率也低。

8.另外,还已知在晶片的厚度方向上通过激光而形成改性层,并扩张、分割而单片化

的隐形切割(stealth dicing)方式。该方式具有能够使切口宽度为零、能利用干式进行加工的优点。然而,有因改性层形成时的热历史而使芯片抗弯强度降低的倾向,另外,在扩张、分割时有时会产生硅屑。此外,与相邻芯片的碰撞有可能引起抗弯强度不足。

9.此外,作为将隐形切割与先切割合并的方式,有应对窄划线宽度的芯片单片化方式,该方式在薄膜化之前先以规定的厚度形成改性层,然后从背面进行磨削加工而同时进行薄膜化与向芯片的单片化。该技术可改善上述工艺的缺点,在晶片背面磨削加工中利用应力将硅的改性层劈开而单片化,因此具有切口宽度为零而芯片收率高、抗弯强度也提升的优点。但是,由于在背面磨削加工中进行单片化,因而有时会发现芯片端面与相邻芯片碰撞而导致芯片角缺损的现象。

10.另外,还提出了基于等离子体切割方式的切割技术(例如,参照专利文献1)。等离子体切割方式为下述方法:通过用等离子体选择性地蚀刻未被掩模覆盖的部位,从而对半导体晶片进行分割。若使用该切割方法,则能够选择性地进行芯片的分割,即便切割线弯曲也能没有问题地分割。另外,由于蚀刻速率非常高,因而近年来一直被视为最适于芯片分割的工艺之一。

11.现有技术文献

12.专利文献

13.专利文献1:日本特开2007

‑

19385号公报

技术实现要素:

14.发明所要解决的课题

15.在等离子体切割方式中,将六氟化硫(sf6)或四氟化碳(cf4)等与晶片的反应性非常高的氟系气体用作等离子体产生用气体。因此,蚀刻速率高,对于未蚀刻的面必须利用掩模进行保护。

16.为了形成该掩模,如专利文献1中记载的那样,通常采用下述技术:在晶片的背面涂布抗蚀剂后,利用光刻工艺去除与切割道相当的部分而形成掩模。因此,为了进行等离子体切割,需要除等离子体切割设备以外的光刻工序设备,从而存在芯片成本上升的问题。另外,在等离子体蚀刻后也处于残留有抗蚀膜的状态,因而为了去除抗蚀剂而使用大量的溶剂。此外,若无法充分地去除抗蚀剂,则抗蚀剂也有可能形成残胶而产生不良芯片。另外,由于经过利用抗蚀剂的遮蔽工序,因而也存在整体的处理工艺变长的不良情况。

17.本发明的目的在于提供一种半导体芯片的制造方法,其为使用了等离子体切割方式的半导体芯片的制造方法,该方法无需光刻工艺,另外可通过等离子体照射而将晶片更可靠地分割(个别化)为芯片,能够高度地抑制不良芯片的产生。

18.另外,本发明的课题在于提供一种掩模一体型表面保护带,其为在使用了等离子体切割方式的半导体芯片的制造中能够无需利用光刻工艺形成掩模的掩模一体型表面保护带,使用该掩模一体型表面保护带形成于电路面的掩模在等离子体切割时显示出良好的遮蔽性,并且可通过灰化而更可靠地去除。即,本发明的课题在于提供一种掩模一体型表面保护带,其能够简化及缩短利用等离子体切割实施的半导体芯片制造工艺,并且能够高度地抑制不良芯片的产生。

19.用于解决课题的方案

20.本发明的上述课题可通过以下的手段实现。

21.1.22.一种半导体芯片的制造方法,其包括下述工序(a)~(d)。

23.(a)在将具有基材膜、设置于该基材膜上的粘合剂层和设置于该粘合剂层上的掩模材料层的掩模一体型表面保护带贴合于半导体晶片的图案面侧的状态下,对该半导体晶片的背面进行磨削,将晶片固定带贴合于磨削后的半导体晶片的背面,利用环形框支持固定的工序;

24.(b)从上述掩模一体型表面保护带将上述基材膜与上述粘合剂层一体地剥离而使掩模材料层露出于表面,之后利用激光将该掩模材料层中与半导体晶片的切割道相当的部分切断,使半导体晶片的切割道开口的工序;

25.(c)通过等离子体照射以上述切割道分割半导体晶片,从而单片化为半导体芯片的等离子体切割工序;和

26.(d)通过等离子体照射去除上述掩模材料层的灰化工序。

27.2.28.如[1]所述的半导体芯片的制造方法,其中,上述掩模一体型表面保护带中的至少粘合剂层为辐射固化型,在上述工序(b)中,从上述掩模一体型表面保护带将上述基材膜与上述粘合剂层一体地剥离而使掩模材料层露出于表面之前,包括照射放射线以使粘合剂层固化的工序。

[0029]

[3]

[0030]

如[1]或[2]所述的半导体芯片的制造方法,其中,在上述工序(c)中,等离子体照射为氟化合物的等离子体照射。

[0031]

[4]

[0032]

如[1]~[3]中任一项所述的半导体芯片的制造方法,其中,在上述工序(d)中,等离子体照射为氧等离子体照射。

[0033]

[5]

[0034]

如[1]~[4]中任一项所述的半导体芯片的制造方法,其中,在上述工序(d)之后,包括(e)从晶片固定带拾取半导体芯片的工序。

[0035]

[6]

[0036]

如[5]所述的半导体芯片的制造方法,其中,在上述工序(e)之后,包括(f)将拾取的半导体芯片转移至粘晶工序的工序。

[0037]

[7]

[0038]

一种掩模一体型表面保护带,其为在包括下述工序(a)~(d)的半导体芯片的制造方法中使用的掩模一体型表面保护带,该掩模一体型表面保护带为在基材膜上依次形成有粘合剂层、掩模材料层的掩模一体型表面保护带,上述掩模材料层的利用sf6等离子体的蚀刻速率低于利用o2等离子体的蚀刻速率,

[0039]

(a)在将掩模一体型表面保护带贴合于半导体晶片的图案面侧的状态下,对该半导体晶片的背面进行磨削,将晶片固定带贴合于磨削后的半导体晶片的背面,利用环形框支持固定的工序;

[0040]

(b)从上述掩模一体型表面保护带将上述基材膜与上述粘合剂层一体地剥离而使

掩模材料层露出于表面,之后利用激光将该掩模材料层中与半导体晶片的切割道相当的部分切断,使半导体晶片的切割道开口的工序;

[0041]

(c)通过等离子体照射以上述切割道分割半导体晶片,从而单片化为半导体芯片的等离子体切割工序;和

[0042]

(d)通过等离子体照射去除上述掩模材料层的灰化工序。

[0043]

[8]

[0044]

如[7]所述的掩模一体型表面保护带,其中,对于上述掩模材料层来说,利用上述o2等离子体的蚀刻速率(e

o2

)相对于利用上述sf6等离子体的蚀刻速率(e

f

)之比(e

o2

/e

f

)为2.0以上。

[0045]

[9]

[0046]

如[7]或[8]所述的掩模一体型表面保护带,其中,上述掩模材料层在波长10μm下的透光率为80%以下,在波长350nm~700nm下的可见光透射率为50%以上。

[0047]

[10]

[0048]

如[7]~[9]中任一项所述的掩模一体型表面保护带,其中,上述掩模材料层含有在分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物,上述丙烯酸酯化合物的含量为15质量%以上。

[0049]

发明的效果

[0050]

根据本发明的半导体芯片的制造方法,无需光刻工艺,能够利用更简易的工艺来实施等离子体切割。另外,根据本发明的半导体芯片的制造方法,能够通过等离子体照射而将晶片更可靠地分割成芯片,能够高度地抑制不良芯片的产生。

[0051]

本发明的掩模一体型表面保护带为在使用了等离子体切割方式的半导体芯片的制造中能够无需利用光刻工艺形成掩模的表面保护带。本发明的掩模一体型表面保护带能够简化在电路面的掩模形成工艺,另外,形成于电路面的掩模在等离子体切割时显示出良好的遮蔽性,并且能够通过灰化而更可靠地去除。因此,本发明的掩模一体型表面保护带能够实现半导体芯片制造工艺的简化及缩短,也能够高度地抑制不良芯片的产生。

[0052]

本发明的上述和其它特征及优点可适当参照附图由下述记载内容进一步明确。

附图说明

[0053]

图1是说明在本发明的第1实施方式中至对半导体晶片贴合表面保护带为止的工序的示意性截面图。分图1(a)表示半导体晶片,分图1(b)表示贴合掩模一体型表面保护带的情况,分图1(c)表示贴合有掩模一体型表面保护带的半导体晶片。

[0054]

图2是说明在本发明的第1实施方式中至半导体晶片的薄膜化与固定为止的工序的示意性截面图。分图2(a)表示半导体晶片的薄膜化处理,分图2(b)表示贴合晶片固定带的情况,分图2(c)表示将半导体晶片固定于环形框的状态。

[0055]

图3是说明在本发明的第1实施方式中至掩模形成为止的工序的示意性截面图,分图3(a)表示残留掩模材料层而从掩模一体型表面保护带剥掉表面保护带的情况,分图3(b)表示掩模一体型表面保护带的掩模材料层已露出的状态,分图3(c)表示利用激光切除与切割道相当的掩模材料层的工序。

[0056]

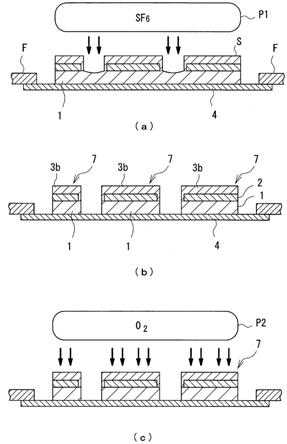

图4是说明本发明的第1实施方式中的等离子体切割与等离子体灰化的工序的示

意性截面图,分图4(a)表示进行等离子体切割的情况,分图4(b)表示单片化为芯片的状态,分图4(c)表示进行等离子体灰化的情况。

[0057]

图5是说明在本发明的第1实施方式中至拾取芯片为止的工序的示意性截面图,分图5(a)表示去除了掩模材料层后的状态,分图5(b)表示拾取芯片的情况。

[0058]

图6是说明本发明的第2实施方式中进行紫外线照射处理前后的状态的示意性截面图,分图6(a)表示将半导体晶片的表面和背面两面分别用掩模一体型表面保护带和晶片固定带被覆并固定的状态,分图6(b)表示照射紫外线的情况,分图6(c)表示残留掩模材料层而从掩模一体型表面保护带剥掉表面保护带的情况。

具体实施方式

[0059]

[本发明的半导体芯片的制造方法]

[0060]

本发明的半导体芯片的制造方法(下文中简称为“本发明的制造方法”)为对半导体晶片进行等离子体切割而得到半导体芯片的方法。如以下所说明的那样,本发明的制造方法不需要光刻工艺,能够大幅抑制半导体芯片或半导体产品的制造成本。

[0061]

本发明的制造方法至少包括下述(a)~(d)的工序。

[0062]

(a)在将具有基材膜、设置于该基材膜上的粘合剂层和设置于该粘合剂层上的掩模材料层的掩模一体型表面保护带贴合于半导体晶片的图案面侧的状态下,对该半导体晶片的背面进行磨削,将晶片固定带贴合于磨削后的半导体晶片的背面,利用环形框支持固定的工序;

[0063]

(b)从上述掩模一体型表面保护带将上述基材膜与上述粘合剂层一体地剥离(即,从掩模一体型表面保护带剥离表面保护带)而使掩模材料层露出于表面,之后利用激光将该掩模材料层中与半导体晶片的切割道相当的部分切断,使半导体晶片的切割道开口的工序;

[0064]

(c)通过等离子体照射以上述切割道分割半导体晶片,从而单片化为半导体芯片的等离子体切割工序;和

[0065]

(d)通过等离子体照射去除上述掩模材料层的灰化工序。

[0066]

本发明的制造方法优选在工序(d)之后包括下述工序(e)。另外,本发明的制造方法包括下述工序(e)的情况下,优选在该工序(e)之后进一步包括下述工序(f)。

[0067]

(e)从晶片固定带拾取半导体芯片的工序

[0068]

(f)将拾取的半导体芯片转移至粘晶工序的工序

[0069]

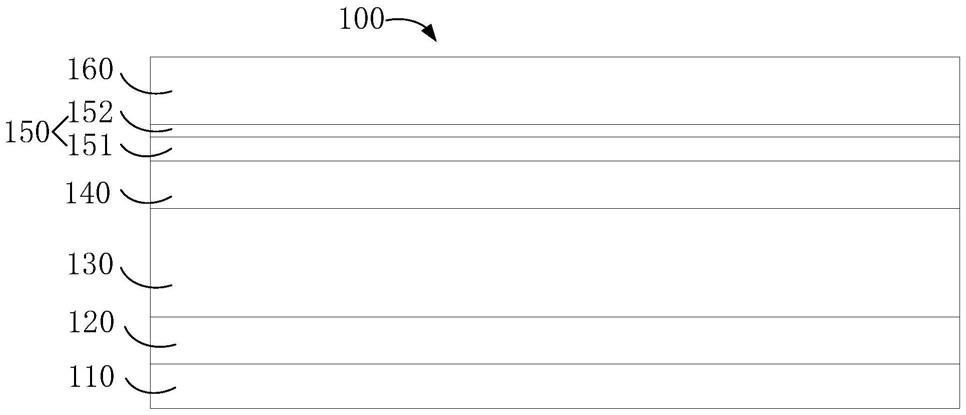

本发明中所用的掩模一体型表面保护带具有基材膜、设置于该基材膜上的粘合剂层和设置于该粘合剂层上的掩模材料层。本说明书中,有时将由基材膜和设置于该基材膜上的粘合剂层构成的层积体称为“表面保护带”。即,本发明中所用的掩模一体型表面保护带是在表面保护带的粘合剂层上进一步设置有掩模材料层的层积结构的带。本发明中所用的掩模一体型表面保护带中,基材膜、粘合剂层、掩模材料层可为单层结构,也可为2层以上的多层结构。粘合剂层和掩模材料层优选为单层结构。

[0070]

本发明中所用的掩模一体型表面保护带优选至少粘合剂层为辐射固化型(即,具有通过放射线照射而固化的特性),更优选仅粘合剂层为辐射固化型。另外,掩模材料层优选为压敏型。

[0071]

在粘合剂层为辐射固化型的情况下,优选在上述工序(b)中从上述掩模一体型表面保护带将上述基材膜与上述粘合剂层一体地剥离而使掩模材料层露出于表面之前,包括照射放射线以使粘合剂层固化的工序。通过使粘合剂层固化,从而掩模材料层与粘合剂层的层间剥离性提高,容易从掩模一体型表面保护带将表面保护带剥离。

[0072]

下面,参照附图对本发明的制造方法优选实施方式进行说明,但除本发明中的规定的事项外,本发明并不限定于下述实施方式。另外,各附图所示的方式为用于容易地理解本发明的示意图,关于各构件的尺寸、厚度或相对大小关系,为了便于说明而有时会改变大小,并非直接显示实际的关系。另外,除本发明中规定的事项外,并不限定于这些附图所示的外形、形状。

[0073]

本发明的半导体芯片的制造方法的优选实施方式可以分类为下述所示的第1和第2实施方式。

[0074]

需要说明的是,关于下述实施方式中所用的装置和材料等,只要没有特别声明,则可以使用以往用于半导体晶片加工的通常的装置和材料等,其使用条件也可以在通常的使用方法的范围内根据目的而适当地设定、优化。另外,关于各实施方式中共通的材质、结构、方法、效果等则省略重复记载。

[0075]

<第1实施方式[图1~图5]>

[0076]

参照图1~图5,对本发明的制造方法的第1实施方式进行说明。

[0077]

半导体晶片1在其表面s具有形成有半导体元件的电路等的图案面2(参照图1(a))。在该图案面2贴合掩模一体型表面保护带3,该掩模一体型表面保护带3在基材膜3aa设置有粘合剂层3ab的表面保护带3a的粘合剂层3ab上进一步设置了掩模材料层3b(参照图1(b)),从而得到图案面2被掩模一体型表面保护带3所被覆的半导体晶片1(参照图1(c))。

[0078]

接着,利用晶片磨削装置m1对半导体晶片1的背面b进行磨削,减薄半导体晶片1的厚度(参照图2(a))。在该磨削后的背面b贴合晶片固定带4(参照图2(b)),并支持固定于环形框f(参照图2(c))。

[0079]

从半导体晶片1剥离掩模一体型表面保护带3的表面保护带3a,并且其掩模材料层3b残留于半导体晶片1(参照图3(a)),将掩模材料层3b剥出(参照图3(b))。并且,从表面s侧对在图案面2以格子状等适当形成的多个切割道(未图示)照射co2激光l,将掩模材料层3b的与切割道相当的部分去除,使半导体晶片的切割道开口(参照图3(c))。

[0080]

接着,从表面s侧利用sf6气体的等离子体p1进行处理,蚀刻在切割道部分露出的半导体晶片1(参照图4(a)),将其分割而单片化为各个芯片7(参照图4(b)),其次通过o2气体的等离子体p2而进行灰化(参照图4(c)),去除残留于表面s的掩模材料层3b(参照图5(a))。并且,最后将单片化的芯片7通过销m2顶出,通过弹性夹头(collet)m3吸附而拾取(参照图5(b))。

[0081]

此处,使用了sf6气体的半导体晶片的si的蚀刻工艺也称为bosch工艺,其使露出的si与将sf6等离子体化所生成的f原子反应而作为四氟化硅(sif4)去除,也称为反应离子蚀刻(rie)。另一方面,利用o2等离子体进行的去除在半导体制造工艺中为也用作离子体清洗机的方法,其也被称为灰化(ashing),其为去除有机物的方法之一。是为了清洗残留于半导体器件表面的有机物残渣而进行的。

[0082]

接着,在说明第2实施方式之前,对本发明的制造方法中使用的材料进行说明。这

些材料在下述第2实施方式中也可优选地使用。

[0083]

半导体晶片1是在单面具有形成有半导体元件的电路等的图案面2的硅晶片等,图案面2是形成有半导体元件的电路等的面,在俯视时具有切割道。

[0084]

掩模一体型表面保护带3具有在基材膜3aa上设置有粘合剂层3ab、进而在粘合剂层3ab上设置有掩模材料层的构成,具有保护形成于图案面2的半导体元件的功能。即,在后续工序的晶片薄膜化工序中以图案面2支持半导体晶片1而对晶片的背面进行磨削,因而需要承受该磨削时的负荷。因此,与单纯的抗蚀膜等不同,掩模一体型表面保护带3具有仅被覆形成于图案面的元件的厚度,其按压阻力低,而且以不引起磨削时的灰尘或磨削水等渗入的方式而尽可能使元件密合,密合性高。

[0085]

在掩模一体型表面保护带3中,基材膜3aa由塑料或橡胶等构成,作为其材质可以举出例如:聚乙烯、聚丙烯、乙烯

‑

丙烯共聚物、聚

‑1‑

丁烯、聚

‑4‑

甲基1

‑

戊烯、乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

丙烯酸共聚物、离聚物等α

‑

烯烃的均聚物或共聚物或者它们的混合物、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚苯硫醚、聚醚酰亚胺、聚酰亚胺、聚碳酸酯、聚甲基丙烯酸甲酯、聚氨酯、苯乙烯

‑

乙烯

‑

丁烯或戊烯系共聚物等单一成分或者2种以上混合而成的成分、以及在这些中混配有除这些以外的树脂或填充材料、添加剂等而成的树脂组合物,可以根据要求特性而适当选择。低密度聚乙烯与乙烯乙酸乙烯酯共聚物的层积体、或聚丙烯与聚对苯二甲酸乙二醇酯的层积体、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯为优选的材质之一。

[0086]

这些基材膜3aa可以使用一般的挤出法来制造。在将各种树脂层积而获得基材膜3aa的情况下,利用共挤出法、层压法等来制造。此时,如在通常的层压膜的制法中通常所进行的那样,也可以在树脂与树脂之间设置粘接层。关于这种基材膜3aa的厚度,从强度、伸长率等特性、放射线透过性的观点来看,优选为20μm~200μm。

[0087]

粘合剂层3ab与掩模材料一同承担吸收形成于图案面的元件的凹凸以提高与图案面的密合性、从而保护图案面的作用。为了使掩模一体型表面保护带承受晶片薄膜化工序(背面磨削工序)的负荷,粘合剂层3ab优选在晶片薄膜化工序中与掩模材料层3b或基材膜3aa的密合性高。另一方面,在晶片薄膜化工序后,为了与基材膜3aa成为一体而与掩模材料层剥离,优选与掩模材料层的密合性低(优选剥离性高)。为了以更高的水平实现该特性,优选在粘合剂层3ab中采用辐射固化型的粘合剂。通过使粘合剂层3ab为辐射固化型粘合剂层,从而利用放射线照射使粘合剂层三维网状化,粘合力降低,因此通过在晶片薄膜化工序后照射放射线而使与掩模材料层的牢固的密合性解除,从而能够从掩模材料层简单地剥离(该具体实施方式如后所述)。在使粘合剂层3ab为辐射固化型粘合剂层的情况下,本发明的制造方法优选为下述第2实施方式。需要说明的是,本发明中粘合剂层3ab并不限于辐射固化型粘合剂,在具有所期望特性的范围也可以使用非辐射固化型的粘合剂(压敏型粘合剂),该情况下,本发明的制造方法优选为上述第1实施方式。

[0088]

本说明书中,“放射线”用于包括紫外线之类的光线或电子射线之类的电离性放射线两者的含义。本发明中使用的放射线优选为紫外线。

[0089]

粘合剂层3ab由辐射固化型粘合剂构成的情况下,可以优选使用含有丙烯酸系粘合剂与辐射聚合性化合物而成的粘合剂。

[0090]

丙烯酸系粘合剂为(甲基)丙烯酸系共聚物、或(甲基)丙烯酸系共聚物与固化剂的

混合物。(甲基)丙烯酸系共聚物可以举出例如具有(甲基)丙烯酸酯作为构成成分的共聚物、或具有(甲基)丙烯酸酯作为构成成分的2种以上共聚物的混合物等。这些共聚物的重均分子量通常为30万~100万左右。(甲基)丙烯酸系共聚物的全部单体成分中,(甲基)丙烯酸酯成分的比例优选为70摩尔%以上、更优选为80摩尔%以上、进一步优选为90摩尔%以上。另外,(甲基)丙烯酸系共聚物的单体成分中,在(甲基)丙烯酸酯成分的比例并非100摩尔%的情况下,剩余部分的单体成分优选为以将(甲基)丙烯酰基作为聚合性基团聚合成的形态存在的单体成分(来自(甲基)丙烯酸的构成成分等)。另外,(甲基)丙烯酸系共聚物的全部单体成分中,具有与下述固化剂反应的官能团(例如羟基)的(甲基)丙烯酸酯成分的比例优选为1摩尔%以上、更优选为2摩尔%以上、进一步优选为5摩尔%以上、更优选为10摩尔%以上。另外,该(甲基)丙烯酸酯成分的比例优选为35摩尔%以下、更优选为25摩尔%以下。另外,(甲基)丙烯酸系共聚物的全部单体成分中,具有与下述固化剂反应的官能团(例如羟基)的构成成分(单体成分)的比例优选为5摩尔%以上、更优选为10摩尔%以上。该比例的上限值优选为35摩尔%以下、更优选为25摩尔%以下。

[0091]

上述(甲基)丙烯酸酯成分优选为(甲基)丙烯酸烷基酯(也称为烷基(甲基)丙烯酸酯)。构成该(甲基)丙烯酸烷基酯的烷基的碳原子数优选为1~20、更优选为1~15、进一步优选为1~12。

[0092]

固化剂用于与(甲基)丙烯酸系共聚物所具有的官能团反应而调节粘合力和内聚力。可以举出例如:1,3

‑

双(n,n

‑

二缩水甘油基氨基甲基)环己烷、1,3

‑

双(n,n

‑

二缩水甘油基氨基甲基)甲苯、1,3

‑

双(n,n

‑

二缩水甘油基氨基甲基)苯、n,n,n,n

’‑

四缩水甘油基

‑

间二甲苯二胺等分子中具有2个以上环氧基的环氧化合物;2,4

‑

甲苯二异氰酸酯、2,6

‑

甲苯二异氰酸酯、1,3

‑

苯二亚甲基二异氰酸酯、1,4

‑

苯二亚甲基二异氰酸酯、二苯基甲烷

‑

4,4

’‑

二异氰酸酯等分子中具有2个以上异氰酸酯基的异氰酸酯系化合物;四羟甲基

‑

三

‑

β

‑

氮丙啶基丙酸酯、三羟甲基

‑

三

‑

β

‑

氮丙啶基丙酸酯、三羟甲基丙烷

‑

三

‑

β

‑

氮丙啶基丙酸酯、三羟甲基丙烷

‑

三

‑

β

‑

(2

‑

甲基氮丙啶基)丙酸酯等分子中具有2个以上氮丙啶基的氮杂环丙烷系化合物等。固化剂的添加量根据所期望的粘合力进行调整即可,相对于(甲基)丙烯酸系共聚物100质量份为0.1质量份~5.0质量份是适当的。在本发明中所用的掩模一体型表面保护带的粘合剂层中,固化剂处于与(甲基)丙烯酸系共聚物反应的状态。

[0093]

作为上述辐射聚合性化合物,广泛使用能够通过放射线照射而三维网状化的、在分子内具有至少2个以上光聚合性碳

‑

碳双键的低分量化合物。具体而言,可以广泛使用:三羟甲基丙烷三丙烯酸酯、四羟甲基甲烷四丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇单羟基五丙烯酸酯、二季戊四醇六丙烯酸酯、1,4

‑

丁二醇二丙烯酸酯、1,6

‑

己二醇二丙烯酸酯、聚乙二醇二丙烯酸酯、低聚酯丙烯酸酯等丙烯酸酯系化合物。

[0094]

另外,除了上述的丙烯酸酯系化合物以外,也可以使用氨基甲酸酯丙烯酸酯系低聚物。氨基甲酸酯丙烯酸酯系低聚物使具有羟基的丙烯酸酯或甲基丙烯酸酯(例如,丙烯酸

‑2‑

羟乙酯、甲基丙烯酸

‑2‑

羟乙酯、丙烯酸

‑2‑

羟丙酯、甲基丙烯酸

‑2‑

羟丙酯、聚乙二醇丙烯酸酯、聚乙二醇甲基丙烯酸酯等)与末端异氰酸酯氨基甲酸酯预聚物反应而得到,该末端异氰酸酯氨基甲酸酯预聚物是使聚酯型或聚醚型等的多元醇化合物与多元异氰酸酯化合物(例如,2,4

‑

甲苯二异氰酸酯、2,6

‑

甲苯二异氰酸酯、1,3

‑

苯二亚甲基二异氰酸酯、1,4

‑

苯二亚甲基二异氰酸酯、二苯基甲烷4,4

‑

二异氰酸酯等)反应而得到的。

[0095]

作为辐射固化型粘合剂中的丙烯酸系粘合剂与辐射聚合性化合物的混配比,理想的是,相对于丙烯酸系粘合剂100质量份,以50质量份~200质量份、优选以50质量份~150质量份的范围混配辐射聚合性化合物。在为该混配比的范围时,放射线照射后能够使粘合剂层的粘合力大幅降低。

[0096]

另外,作为粘合剂层3ab中所用的辐射固化型粘合剂,也优选使用使上述(甲基)丙烯酸系共聚物本身为辐射聚合性的辐射聚合性(甲基)丙烯酸系共聚物。在该情况下,辐射固化型粘合剂也可以包含固化剂。

[0097]

辐射聚合性(甲基)丙烯酸系共聚物是在共聚物的分子中具有能够利用放射线、特别是利用紫外线照射而进行聚合反应的反应性基团的共聚物。作为这样的反应性基团,优选为具有烯键式不饱和基团、即碳

‑

碳双键的基团。作为该基团的例子,可以举出乙烯基、烯丙基、苯乙烯基、(甲基)丙烯酰氧基、(甲基)丙烯酰基氨基等。

[0098]

上述反应性基团向共聚物中的导入例如可以通过使具有羟基的共聚物和具有与羟基反应的基团(例如异氰酸酯基)且具有上述反应性基团的化合物[(代表性地为2

‑

(甲基)丙烯酰氧基乙基异氰酸酯)反应而进行。

[0099]

另外,在构成上述辐射聚合性(甲基)丙烯酸系共聚物的全部单体成分中,具有上述反应性基团的单体成分的比例优选为2摩尔%~40摩尔%、更优选为5摩尔%~30摩尔%、进一步优选为10摩尔%~30摩尔%。

[0100]

另外,在通过放射线使粘合剂层3ab聚合固化的情况下,可以使用光聚合引发剂、例如异丙基苯偶姻醚、异丁基苯偶姻醚、二苯甲酮、米希勒酮、氯噻吨酮、苄基甲基缩酮、α

‑

羟基环己基苯基酮、2

‑

羟基甲基苯基丙烷等。通过将这些中的至少一种添加至粘合剂层,能够高效地进行聚合反应。

[0101]

上述粘合剂层3ab也可以进一步含有光敏剂、现有公知的赋粘剂、软化剂、抗氧化剂等。

[0102]

作为上述粘合剂层3ab,也优选采用日本特开2014

‑

192204号公报的段落号0036~0055中记载的形态。

[0103]

关于粘合剂层3ab的厚度,从进一步提高形成于图案面2的元件等的保护能力、并且进一步提高对图案面的密合性、且进一步提高基于灰化处理的去除性的方面出发,优选为5μm~100μm、更优选为10μm~100μm、进一步优选为2μm~50μm。需要说明的是,虽然也取决于器件的种类,但图案表面的凹凸大致为几μm~15μm左右,因而粘合剂层3ab的厚度更优选为5μm~30μm。

[0104]

对于掩模材料层3b,优选使用为非辐射固化型的所谓压敏型的粘合剂。作为该压敏型的粘合剂,可以优选使用上述的(甲基)丙烯酸系共聚物与固化剂的混合物。

[0105]

另外,掩模材料层还优选具有下述蚀刻速率特性。该情况下,也优选使用辐射固化型粘合剂作为掩模材料层3b。

[0106]

关于掩模材料层3b的厚度,从对图案表面的追随性和利用等离子体的去除性的方面出发,优选为1μm~50μm、更优选为5μm~20μm。

[0107]

晶片固定带4保持半导体晶片1,需要具有即便暴露于等离子体切割工序也能承受的等离子体耐性。另外,在拾取工序中需要具有良好的拾取性,并且根据情况的不同也需要具有扩张性等。这样的晶片固定带4可以使用与上述表面保护带3a同样的带。另外,可以使

用通常被称为切晶带的现有的等离子体切割方式中所利用的公知的切晶带。另外,为了使拾取后向粘晶工序的转移容易,也可以使用在粘合剂层与基材膜之间层积有粘晶用粘接剂的切晶

‑

粘晶带。

[0108]

在切断掩模材料层3b的激光照射中,可以使用照射紫外线或红外线的激光的激光照射装置。该激光光照射装置以能够沿着半导体晶片1的切割道自如移动的方式配设激光照射部,能够照射为了去除掩模材料层3b而适当控制的输出功率的激光。其中,co2激光能够得到几w~几十w的大输出功率,可以优选用于本发明中。

[0109]

为了进行等离子体切割和等离子体灰化,可以使用等离子体蚀刻装置。等离子体蚀刻装置是能够对半导体晶片1进行干式蚀刻的装置,在真空腔室内形成密闭处理空间,将半导体晶片1载置于高频侧电极,从与该高频侧电极相对设置的气体供给电极侧供给等离子体产生用气体。若对高频侧电极施加高频电压,则在气体供给电极与高频侧电极之间产生等离子体,因而利用这些离子体。在发热的高频电极内循环制冷剂,防止因等离子体的热所导致的半导体晶片1的升温。

[0110]

根据上述半导体芯片的制造方法(半导体晶片的处理方法),通过使保护图案面的表面保护带具有等离子体切割中的掩模功能,从而不需要用于设置现有的等离子体切割工艺中所用的抗蚀剂的光刻工序等。特别是,由于使用了表面保护带,因而在掩模的形成中无需印刷或转印等要求高度的位置对准的技术,能够简单地贴合于半导体晶片表面,可通过激光装置简单地形成掩模。

[0111]

另外,由于可利用o2等离子体去除掩模材料层3b,因而能够利用与进行等离子体切割的装置相同的装置去除掩模部分。此外,由于从图案面2侧(表面s侧)进行等离子体切割,因而在拾取作业前无需使芯片的上下反转。由于这些理由,能够使设备简化,能够大幅抑制工艺成本。

[0112]

<第2实施方式[图6]>

[0113]

第2实施方式中,与第1实施方式的不同点在于,在第1实施方式的剥离表面保护带3a的工序之前,包括对掩模一体型表面保护带3照射紫外线等放射线而使粘合剂层固化的工序。其它工序与第1实施方式相同。

[0114]

即,在半导体晶片1的表面s侧贴合掩模一体型表面保护带3,在半导体晶片1的磨削后的背面b侧贴合晶片固定带4,并支持固定于环形框f(参照图2(c)、图6(a)),之后从表面s侧向掩模一体型表面保护带3照射紫外线uv(参照图6(b))。并且,使掩模一体型表面保护带3的粘合剂层3ab固化后,去除表面保护带3a(参照图6(c))而将粘合剂层3b剥出。之后,转移至利用激光l切除与切割道相当的部分的掩模材料层3b的工序。

[0115]

第2实施方式中使用的掩模一体型表面保护带是将第1实施方式所示的掩模一体型表面保护带3中能够利用紫外线等放射线而固化的材质用于粘合剂层3ab的掩模一体型表面保护带。

[0116]

通过利用紫外线等使粘合剂层3ab固化,从而使表面保护带3a与掩模材料层3b的剥离变得容易。

[0117]

接着,如下对优选用于本发明的制造方法的掩模一体型表面保护带的一个实施方式(下文中也称为“本发明的掩模一体型表面保护带”)进行详细说明,但本发明的制造方法中所用的掩模一体型表面保护带并不限定于下述实施方式,可以广泛地使用以上说明的方

式的掩模一体型表面保护带。

[0118]

<本发明的掩模一体型表面保护带>

[0119]

本发明的掩模一体型表面保护带3是在基材膜3aa上形成有粘合剂层3ab的表面保护带3a的粘合剂层3ab上进一步形成有掩模材料层3b的带,上述掩模材料层3b的利用sf6等离子体的蚀刻速率(e

f

)低于利用o2等离子体的蚀刻速率(e

o2

)。

[0120]

在本发明的掩模一体型表面保护带中,基材膜、粘合剂层、掩模材料层可以为单层结构,也可以为2层以上的多层结构。粘合剂层和掩模材料层优选为单层结构。在本发明的掩模一体型表面保护带中,基材膜和粘合剂层的构成可以应用上述本发明的制造方法中所说明的方式。关于本发明的掩模一体型表面保护带的掩模材料层的构成,在下文中进行说明。

[0121]

(掩模材料层3b)

[0122]

在本发明的掩模一体型表面保护带中,掩模材料层3b在向图案面2贴合时不易损伤半导体元件等,并且在其去除时不易产生半导体元件等的破损或粘合剂在表面的残留。此外,本发明中,对于掩模材料层3b来说,利用sf6等离子体的蚀刻速率(e

f

)低于利用o2等离子体的蚀刻速率(e

o2

),因而形成于电路面的掩模具有在等离子体切割时作为掩模发挥功能的耐等离子体性,并且能通过灰化更可靠地去除所形成的掩模。

[0123]

在本发明的掩模一体型表面保护带中,如实施例中所记载的那样,掩模材料层的利用sf6等离子体的蚀刻速率(e

f

)是指以15μm/分钟的蚀刻速率利用sf6气体等离子体对si晶片进行蚀刻的条件下的掩模材料层的蚀刻速率。

[0124]

另外,在本发明的掩模一体型表面保护带中,掩模材料层的利用o2等离子体的蚀刻速率(e

o2

)是指,实施例中所记载的以1μm/分钟的蚀刻速率利用o2气体等离子体对掩模材料层a进行蚀刻的条件下的掩模材料层的蚀刻速率。

[0125]

此外,在本发明的掩模一体型表面保护带中,利用o2等离子体的蚀刻速率(e

o2

)相对于利用sf6等离子体的蚀刻速率(e

f

)之比e

o2

/e

f

优选为2.0以上、更优选为4.0以上、进一步优选为6.0以上。对上限值没有特别限制,但实际为8.0以下。

[0126]

需要说明的是,在掩模材料层为辐射聚合型的掩模材料的情况下,上述蚀刻速率是指对经辐射聚合后的掩模材料层的蚀刻速率。

[0127]

此外,在本发明的掩模一体型表面保护带中,掩模材料层3b在波长10μm下的透光率(下文中也称为透光率

10μm

)优选为80%以下,在波长350nm~700nm下的可见光透射率(下文中也称为可见光透射率

350

‑

700μm

)优选为50%以上。

[0128]

透光率

10μm

更优选为79%以下、进一步优选为75%以下。对下限值没有特别限制,但实际为30%以上。

[0129]

可见光透射率

350

‑

700μm

更优选为70%以上、进一步优选为90%以上。对上限值没有特别限制,但优选为100%以下。

[0130]

通过使透光率

10μm

为上述优选的范围内,能够利用co2激光将掩模材料层中的与半导体晶片的切割道相当的部分高效地切断。

[0131]

另外,通过使可见光透射率

350

‑

700μm

为上述优选的范围内,能够适当地识别半导体晶片的图案面2,能够防止使切割道开口时的错误识别。

[0132]

上述透光率利用后述实施例中记载的方法进行测定。

[0133]

另外,本发明的掩模一体型表面保护带3具有保护图案面2的功能。即,在后续工序的晶片薄膜化工序中以图案面2支持半导体晶片1而对晶片的背面进行磨削,因而需要承受该磨削时的负荷。因此,与单纯的抗蚀膜等不同,本发明的掩模一体型表面保护带3具有仅被覆形成于图案面的元件的厚度,其按压阻力低,而且以不引起磨削时的灰尘或磨削水等渗入的方式而能够使元件密合,密合性高。

[0134]

在本发明的掩模一体型表面保护带中,对掩模材料层3b要求上述各种性能,因而掩模材料层3b可以使用具有这种性质的非固化性的掩模材料。另外,可以使用下述紫外线固化型或电子射线之类的电离性辐射固化型等辐射聚合型的掩模材料,该紫外线固化型的掩模材料优选通过放射线、更优选通过紫外线照射而使掩模材料层呈三维网状化,并且通过灰化不易产生掩模材料层的残留物。

[0135]

作为这样的掩模材料,可以优选使用丙烯酸系粘合剂、或含有该丙烯酸系粘合剂与辐射聚合性化合物而成的掩模材料。

[0136]

上述丙烯酸系粘合剂为(甲基)丙烯酸系共聚物、或(甲基)丙烯酸系共聚物与固化剂的混合物,可以优选使用在上述粘合剂层所记载的丙烯酸系粘合剂。

[0137]

需要说明的是,从密合性的方面出发,在(甲基)丙烯酸系共聚物的全部单体成分中,具有与固化剂反应的官能团(例如羟基)的(甲基)丙烯酸酯成分的比例优选为0.1摩尔%以上、更优选为0.5摩尔%以上。上限值优选为20摩尔%以下、更优选为15摩尔%以下。(甲基)丙烯酸系共聚物的质量平均分子量优选为10万~100万左右。

[0138]

在本发明的掩模一体型表面保护带中,作为掩模材料层3b,可以优选使用因放射线而固化的辐射固化型粘合剂、或不因放射线而固化的压敏型粘合剂。

[0139]

作为上述辐射固化型粘合剂,优选含有上述丙烯酸系粘合剂与分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物而成的粘合剂。在上述辐射固化型粘合剂中,在分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物的含量优选为15质量%以上、更优选为15质量%~70质量%、进一步优选为15质量%~65质量%。另外,在分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物优选为在分子内具有1个光聚合性碳

‑

碳双键的丙烯酸酯化合物。

[0140]

具体而言,上述在分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物可以广泛地应用丙烯酸

‑2‑

羟基

‑3‑

苯氧基丙酯、1,4

‑

丁二醇二丙烯酸酯、1,6

‑

己二醇二丙烯酸酯、聚乙二醇二丙烯酸酯等。

[0141]

另外,可以优选使用分子内具有1个或2个光聚合性碳

‑

碳双键的氨基甲酸酯丙烯酸酯低聚物,可以优选使用利用上述粘合剂层中记载的方法得到的氨基甲酸酯丙烯酸酯低聚物。

[0142]

作为上述辐射固化型粘合剂中的丙烯酸系粘合剂与分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物的混配比,相对于丙烯酸系粘合剂100质量份,优选在10质量份~250质量份、优选在15质量份~200质量份的范围内混配分子内具有1个或2个光聚合性碳

‑

碳双键的丙烯酸酯化合物。若为上述上限值以下,则在背面磨削时掩模材料层不会过度地变形,能够更有效地防止晶片的破损。

[0143]

另外,在本发明的掩模一体型表面保护带中,掩模材料层可以优选应用上述粘合剂层中的辐射聚合性(甲基)丙烯酸酯共聚物、光聚合引发剂和其它含有成分(光敏剂、现有

公知的赋粘剂、软化剂、抗氧化剂等)。

[0144]

在本发明的掩模一体型表面保护带中,关于掩模材料层3b的厚度,从进一步提高形成于图案面2的元件等的保护能力、并进一步提高对图案面的密合性从而防止sf6气体的侵入、且进一步提高灰化处理的去除性的方面出发,优选为5μm~100μm、更优选为5μm~30μm。需要说明的是,虽然也取决于器件的种类,但图案表面的凹凸大致为几μm~15μm左右,因而掩模材料层3b的厚度更优选为5μm~30μm。

[0145]

上述各实施方式为本发明的一例,本发明并不限定于这种方式,在不违反本发明的主旨的范围内可以进行各工艺中的公知的工艺的附加或删除、变更等。

[0146]

实施例

[0147]

下面,基于实施例来更详细地说明本发明,但本发明不限定于此。

[0148]

[参考例1]掩模一体型表面保护带的制作

‑1[0149]

<表面保护带3a的制备>

[0150]

使分子中具有烯键式不饱和键(光反应性基团)与异氰酸酯基的甲基丙烯酸2

‑

异氰酸酯基乙酯(moi、昭和电工制造)与由来自丙烯酸

‑2‑

乙基己酯:80mol%、丙烯酸甲酯:1mol%、丙烯酸

‑2‑

羟乙酯:19mol%各单体的构成成分构成的丙烯酸系聚合物(无规聚合物)发生反应,得到分子中具有烯键式不饱和键的丙烯酸系聚合物a1(mw:80万、酸值:12mgkoh/g,羟值:43mgkoh/g,双键当量:0.9eq)。

[0151]

相对于上述丙烯酸系聚合物a1的100质量份混配异氰酸酯固化剂(商品名:l

‑

45,东曹株式会社制造)2.0质量份、光聚合引发剂(esacure kip 100f、lamberti制造)5.0质量份,得到粘合剂组合物a。

[0152]

使用ldpe(低密度聚乙烯)树脂(nipolon hard 205、东曹株式会社制造)与eva(乙烯

‑

乙酸乙烯酯共聚物)树脂(ultrathene 540、东曹株式会社制造),通过挤出法以使厚度达到110μm的方式制膜,制备出2层结构的基材膜3aa。

[0153]

将上述粘合剂组合物a涂布至脱模膜上,使干燥形成的粘合剂层贴合于上述基材膜3aa的eva层上并进行转印,形成厚度20μm的辐射固化型的粘合剂层3ab,得到表面保护带3a。

[0154]

<掩模一体型表面保护带3的制备>

[0155]

相对于由来自丙烯酸丁酯:95mol%、丙烯酸甲酯:5mol%各单体的构成成分构成的丙烯酸系聚合物a2(无规聚合物、mw:100万、酸值:23mgkoh/g、羟值:0mgkoh/g):100质量份,混配环氧固化剂(tetrad

‑

c、三菱瓦斯化学制造)2.0质量份,得到掩模材料组合物a。使用该掩模材料组合物a,以使干燥后的厚度达到10μm的方式在上述表面保护带3a的粘合剂层3ab侧成膜,形成作为压敏型粘合剂层的掩模材料层3b,得到掩模一体型表面保护带3。

[0156]

[实施例1]半导体芯片的制造

‑1[0157]

使用带贴合装置(商品名:dr

‑

3000ii、日东精机株式会社制造),将所得到的掩模一体型表面保护带3贴合至硅晶片(直径8英寸)。使用背面磨削装置(商品名:dgp8760、株式会社迪思科制造),将贴合有掩模一体型表面保护带3的晶片磨削至厚度为50μm,通过目视和显微镜检查此时的晶片有无裂纹。

[0158]

将uv固化型的晶片固定带4(商品名:uc

‑

353ep

‑

110、古河电气工业株式会社制造)贴合于磨削后的晶片的背面侧,并使用环形框支持固定。接着,从掩模一体型表面保护带3

侧照射紫外线,然后保留掩模材料层3b而剥掉表面保护带3a。从已剥出的掩模材料层3b上沿硅晶片的切割道部分照射co2激光,将该部分的掩模材料层3b去除而使切割道部分开口。

[0159]

然后,使用sf6气体作为等离子体产生用气体,以0.5μm/分钟的蚀刻速率从已剥出的掩模材料层3b的面侧照射等离子体而进行等离子体切割,由此将晶片切断而分割成各个芯片。接着,使用o2气体作为等离子体产生用气体,以1.0μm/分钟的蚀刻速率进行灰化,将掩模材料层3b去除而得到半导体芯片。

[0160]

[参考例2]掩模一体型表面保护带的制作

‑2[0161]

在参考例1中,代替在掩模材料组合物a中所用的丙烯酸系聚合物a2而使用由来自丙烯酸丁酯:47mol%、丙烯酸

‑2‑

乙基己酯:47mol%、丙烯酸甲酯:5mol%、丙烯酸

‑2‑

羟基乙酯:1mol%各单体的构成成分构成的丙烯酸系聚合物b(无规聚合物、mw:35万、酸值:23mgkoh/g、羟值:3.6mgkoh/g),制备掩模材料组合物b,使用该掩模材料组合物b形成作为压敏型粘合剂层的掩模材料层3b,除此以外与参考例1同样地得到掩模一体型表面保护带。

[0162]

[实施例2]半导体芯片的制造

‑2[0163]

在实施例1中,作为掩模一体型表面保护带3,代替参考例1中制作的掩模一体型表面保护带而使用参考例2中制作的掩模一体型表面保护带,除此以外与实施例1同样地得到半导体芯片。

[0164]

[参考例3]掩模一体型表面保护带的制作

‑3[0165]

在参考例1中,作为基材膜3aa,代替由ldpe和eva的2层结构构成的基材膜而使用厚度50μm的pet(聚对苯二甲酸乙二醇酯)膜,除此以外与参考例1同样地得到掩模一体型表面保护带。

[0166]

[实施例3]半导体芯片的制造

‑3[0167]

在实施例1中,作为掩模一体型表面保护带3,代替参考例1中制作的掩模一体型表面保护带而使用参考例3中制作的掩模一体型表面保护带,除此以外与实施例1同样地得到半导体芯片。

[0168]

[参考例4]掩模一体型表面保护带的制作

‑4[0169]

在参考例1中,作为基材膜3aa,代替由ldpe和eva的2层结构构成的基材膜而使用eva树脂(ultrathene 510、东曹株式会社制造)的单层膜(厚度100μm),除此以外与参考例1同样地得到掩模一体型表面保护带。

[0170]

[实施例4]半导体芯片的制造

‑4[0171]

在实施例1中,作为掩模一体型表面保护带3,代替参考例1中制作的掩模一体型表面保护带而使用参考例4中制作的掩模一体型表面保护带,除此以外与实施例1同样地得到半导体芯片。

[0172]

[比较例1]半导体芯片的制造

‑5[0173]

使用旋涂机,以厚度为10μm的方式将正型光敏材料旋涂于硅晶片(直径8英寸)上而形成抗蚀剂层。将上述抗蚀剂层的成为切割线的部分曝光后,利用四甲基氢氧化铵显影,得到切割线开口的带掩模的晶片。将参考例1中制备的表面保护带3a(无掩模材料层)贴合于该带掩模的晶片的掩模上。

[0174]

使用背面磨削装置(商品名:dgp8760、株式会社迪思科制造),将贴合有该表面保护带的晶片磨削至厚度为50μm,通过目视和显微镜检查此时的晶片有无裂纹。

[0175]

将uv固化型的晶片固定带4(商品名:uc

‑

353ep

‑

110、古河电气工业株式会社制造)贴合于磨削后的晶片的背面侧,并使用环形框支持固定。接着,从表面保护带侧照射紫外线,保留掩模材料而剥掉表面保护带。

[0176]

然后,使用sf6气体作为等离子体产生用气体,以0.5μm/分钟的蚀刻速率从已露出的掩模的面侧照射等离子体而进行等离子体切割,由此将晶片切断而分割成各个芯片。接着,使用o2气体作为等离子体产生用气体,以1.0μm/分钟的蚀刻速率进行灰化,去除掩模。

[0177]

在上述各实施例和比较例中,根据下述评价基准评价了磨削性、开口性、等离子体适应性。

[0178]

‑

磨削性

‑

[0179]

◎

:完全未因背面磨削而在晶片产生裂纹。

[0180]

○

:因背面磨削而在晶片产生少许裂纹,但为实际使用上没有问题的水平。

[0181]

×

:因背面磨削而在晶片产生了实际使用上存在问题的水平的裂纹。

[0182]

‑

开口性

‑

[0183]

○

:通过激光照射而将切割线上的掩模完全去除。

[0184]

×

:即便进行激光照射,仍在切割线上残留有掩模。

[0185]

‑

等离子体适应性

‑

[0186]

○

:通过利用sf6气体的等离子体照射而将晶片完全分割。

[0187]

×

:即便进行利用sf6气体的等离子体照射,仍未将晶片完全分割。

[0188]

【表1】

[0189]

表1

[0190] 实施例1实施例2实施例3实施例4比较例1基材膜ldpe eva(2层)ldpe eva(2层)pet(1层)eva(1层)ldpe eva(2层)粘合剂层粘合剂组合物a粘合剂组合物a粘合剂组合物a粘合剂组合物a粘合剂组合物a掩模材料层掩模材料组合物a掩模材料组合物b掩模材料组合物a掩模材料组合物a光抗蚀剂磨削性

◎

〇

◎

〇〇开口性〇〇〇〇〇等离子体适应性〇〇〇〇

×

[0191]

在实施例1~4中,在磨削性、开口性、等离子体适应性的任一方面均为良好的结果。另一方面,在比较例1中,磨削性、开口性并无问题,但从掩模剥离表面保护带时在切割线上的开口部产生残胶,在利用sf6气体进行蚀刻时硅并未被充分地蚀刻。

[0192]

需要说明的是,比较例1中的开口性的评价

“○”

是指通过显影而将切割线上的掩模完全去除。

[0193]

[掩模一体型表面保护带的制造]

[0194]

(试样1)

[0195]

相对于丙烯酸系聚合物100质量份,使分子中具有光聚合性的碳

‑

碳双键与异氰酸酯基的甲基丙烯酸2

‑

异氰酸酯基乙酯(商品名:moi、昭和电工公司制造)进行反应,上述丙烯酸系聚合物以各摩尔比具有来自作为结构单元的丙烯酸

‑2‑

乙基己酯:80mol%、丙烯酸甲酯:1mol%、丙烯酸

‑2‑

羟基乙酯:19mol%的结构单元,得到在分子中具有光聚合性的碳

‑

碳双键的丙烯酸系聚合物a(mw:75万、酸值:6mgkoh/g、羟值:30mgkoh/g)。

[0196]

相对于上述丙烯酸系聚合物a 100质量份,混配异氰酸酯固化剂(商品名:l

‑

45、东

曹株式会社制造)2.0质量份、光聚合引发剂(商品名:esacure kip 100f,lamberti公司制造)5.0质量份,得到粘合剂组合物a。

[0197]

另外,通过挤出法以厚度为110μm的方式对由低密度聚乙烯(ldpe)树脂(商品名:nipolon hard 205、东曹株式会社制造)和乙烯

‑

乙酸乙烯酯共聚物(eva)树脂(商品名:ultrathene 540、东曹株式会社制造)构成的基材膜a(3aa)进行制膜。

[0198]

以干燥后的厚度为20μm的方式将上述粘合剂组合物a涂布于上述基材膜a的eva树脂层上并进行干燥,形成粘合剂层(3ab),得到粘合带a。

[0199]

相对于以各摩尔比具有来自作为结构单元的丙烯酸丁酯:47mol%、丙烯酸

‑2‑

乙基己酯:47mol%、丙烯酸甲酯:5mol%、丙烯酸

‑2‑

羟基乙酯:1mol%的结构单元的丙烯酸系聚合物b(mw:35万、酸值:21mgkoh/g、羟值:1mgkoh/g)100质量份,混配环氧固化剂(商品名:tetrad

‑

c、三菱瓦斯化学制造)2.0质量份,得到掩模材料组合物a。

[0200]

以干燥后的厚度为10μm的方式将上述掩模材料组合物a涂布于上述粘合带a的粘合剂层(3ab)上并进行干燥,层积掩模材料层a(3b),得到掩模一体型表面保护带a(3)。

[0201]

(试样2)

[0202]

相对于以各摩尔比具有来自作为结构单元的丙烯酸甲酯:75mol%、丙烯酸

‑2‑

乙基己酯:10mol%、甲基丙烯酸:7mol%、丙烯酸

‑2‑

羟基乙酯:8mol%的结构单元的丙烯酸系聚合物c(mw:25万、酸值:47mgkoh/g、羟值:8mgkoh/g)100质量份,混配在分子内具有1个光聚合性的碳

‑

碳双键的丙烯酸酯单体(商品名:m

‑

5700、东亚合成公司制造)25质量份、环氧固化剂(商品名:tetrad

‑

c、三菱瓦斯化学公司制造)1.0质量份、光聚合引发剂(商品名:esacure kip 100f、lamberti公司制造)5.0质量份,得到掩模材料组合物b。

[0203]

代替掩模材料组合物a而使用掩模材料组合物b,除此以外与试样1同样地得到掩模一体型表面保护带b(3)。

[0204]

(试样3)

[0205]

在试样2中,将分子内具有1个光聚合性的碳

‑

碳双键的丙烯酸酯单体(商品名:m

‑

5700、东亚合成公司制造)相对于100质量份丙烯酸系聚合物c的混配量替换为150质量份,除此以外与试样2同样地得到掩模材料组合物c和使用了该掩模材料组合物c的掩模一体型表面保护带c(3)。

[0206]

(试样c1)

[0207]

在试样2中,代替在分子内具有1个光聚合性碳

‑

碳双键的丙烯酸酯单体(商品名:m

‑

5700、东亚合成公司制造),相对于丙烯酸系聚合物c 100质量份,使用在分子内具有5个光聚合性的碳

‑

碳双键的丙烯酸酯低聚物(商品名:beamset 575、荒川化学工业公司制造)100质量份、在分子内具有3个光聚合性的碳

‑

碳双键的丙烯酸酯低聚物(商品名:cn944、sartomer公司制造)10质量份,除此以外与试样2同样地得到掩模材料组合物e和使用了该掩模材料组合物e的掩模一体型表面保护带e。

[0208]

<评价>

[0209]

使用上述得到的各掩模一体型表面保护带a~c和e,进行以下所示的半导体晶片的处理工序,对各掩模一体型表面保护带进行评价。

[0210]

(剥离性)

[0211]

首先,在直径8英寸的硅晶片(si晶片)的图案面侧,按照与晶片直径大致相同的方

式贴合掩模一体型表面保护带(3),利用背面磨削机[dfd8540(株式会社迪思科制造)]磨削至晶片厚为50μm为止。

[0212]

接着,从掩模一体型表面保护带侧以500mj/cm2照射紫外线,之后将uv固化型切晶带(商品名:uc

‑

353ep

‑

110、古河电气工业株式会社制造)贴合于磨削后的晶片的背面侧,并利用环形框支持固定。保留掩模材料层(3b)而剥掉表面保护带(粘合剂层3ab和基材带3aa)。

[0213]

将仅能剥掉表面保护带且在晶片上残留有掩模材料层的情况评价为“a”,将除此以外的情况评价为“c”。

[0214]

此处,试样c1为“c”评价,剥掉表面保护带时掩模材料层的一部分从晶片剥落。

[0215]

对于上述剥离性试验中得到的具有掩模材料层的晶片,从已露出的掩模材料层上沿着硅晶片的切割道部分利用co2激光而去除掩模材料层(3b),使切割道部分开口50μm。

[0216]

接着,使用sf6气体作为等离子体产生用气体,从露出的掩模材料层的面侧照射等离子体,进行等离子体切割,将晶片切断而分割成各个芯片。蚀刻在si晶片的蚀刻速率为15μm/分钟的条件下进行,并测定该条件下的各掩模材料层的sf6蚀刻速率[μm/分钟]。

[0217]

接着,使用o2气体作为等离子体产生用气体而进行灰化。关于o2的等离子体蚀刻,在掩模材料层a的蚀刻速率为1μm/分钟的条件下进行,并测定该条件下的其它各掩模材料层的o2蚀刻速率[μm/分钟]。

[0218]

通过上述灰化而去除掩模材料层(3b)后,从切晶带侧照射紫外线而使切晶带的粘合力降低,在拾取工序中拾取芯片。

[0219]

(透过性评价)

[0220]

将上述得到的掩模一体型表面保护带贴合至经易粘接处理的pet膜并进行uv照射,仅剥离表面保护带。利用分光光度计(商品名:uv

‑

1800、岛津制作所制造)测定所得到的由pet膜与掩模材料层构成的层积体的透射率。由所得到的透射率减去pet膜单独的透射率,由此计算出掩模材料层的透射率。

[0221]

需要说明的是,关于试样c1中的掩模材料层e的蚀刻速率,使用具有利用下述方法制作的掩模材料层的晶片作为具有掩模材料层的晶片,除此以外通过与上述蚀刻速率的测定相同的条件测定蚀刻速率。

[0222]

‑

具有掩模材料层的晶片的制作

‑

[0223]

将掩模材料组合物e单独涂布于si晶片的图案面侧表面并进行干燥,形成掩模材料层,制作出具有掩模材料层的si晶片。

[0224]

将掩模一体型表面保护带a~c和e的构成、评价归纳示于下表。

[0225]

【表2】

[0226][0227]

在为本发明的掩模一体型表面保护带的试样1~3中,剥离性均为良好的结果。另外,在使用本发明的掩模一体型表面保护带的情况下,等离子体切割时的遮蔽性良好、且灰化性也良好。

[0228]

结合其实施方式对本发明进行了说明,但本技术人认为,只要没有特别指定,则本发明在说明的任何细节均不被限定,应当在不违反所附权利要求书所示的发明精神和范围的情况下进行宽泛的解释。

[0229]

本技术要求基于2015年11月9日在日本进行专利提交的日本特愿2015

‑

219736和日本特愿2015

‑

219738的优先权,将其参照于此并将其内容作为本说明书记载内容的一部分引入。

[0230]

符号说明

[0231]

1 半导体晶片

[0232]

2 图案面

[0233]

3 掩模一体型表面保护带

[0234]

3a 表面保护带

[0235]

3aa 基材膜

[0236]

3ab 粘合剂层

[0237]

3b 掩模材料层

[0238]

4 晶片固定带

[0239]

7 芯片

[0240]

s 表面

[0241]

b 背面

[0242]

m1 晶片磨削装置

[0243]

m2 销

[0244]

m3 弹性夹头

[0245]

f 环形框

[0246]

l 激光(co2激光)

[0247]

p1 sf6气体的等离子体

[0248]

p2 o2气体的等离子体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。