1.本发明涉及一种光纤带芯线、模具及光纤带芯线的制造方法。

2.本技术以2017年10月16日申请的日本技术第2017-200465号作为参考文献,引用上述参考文献记载的全部记载内容。

背景技术:

3.在专利文献1公开了一种方法,即,制造将以相互相接的状态并排的多根光纤芯线的外表面通过共通包覆层进行了一体化的光纤带芯线,在相邻的光纤芯线间的共通包覆层沿长度方向形成间歇的切口。

4.专利文献1:日本特开2016-206499号公报

技术实现要素:

5.本发明的光纤带芯线是将多根光纤芯线通过共通包覆层进行一体化而成的,具有:间歇连结部,其在每2根以上的规定根数的所述光纤芯线间的长度方向交替地形成有由所述共通包覆层构成的连结部和没有所述共通包覆层的非连结部;以及连续连结部,其在除了每所述2根以上的规定根数的所述光纤芯线间以外的光纤芯线间的长度方向连续地形成有由所述共通包覆构成的连结部,在该光纤带芯线,所述间歇连结部的所述连结部的厚度比所述连续连结部的厚度薄。

6.另外,本发明的模具是具有供并排的多根光纤芯线分别经过的多个孔的光纤带芯线制造用的模具,在该模具,相邻的所述多个孔连通,在相邻的所述多个孔之间分别形成的孔间,形成有隔着所述多根光纤芯线的并排面相对的第1相对部和以比该第1相对部宽的间隔相对的第2相对部。

7.另外,本发明的光纤带芯线的制造方法是使用了本发明的模具的光纤带芯线的制造方法。

附图说明

8.图1是本发明的一个实施方式涉及的光纤带芯线的斜视图。

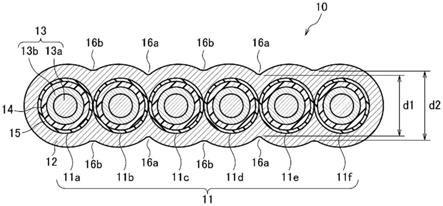

9.图2是本发明的一个实施方式涉及的光纤带芯线的剖面图。

10.图3是用于说明本发明的实施方式涉及的光纤带芯线的制造方法的图。

11.图4是本发明的一个实施方式涉及的模具的剖面图。

12.图5是本发明的其他实施方式涉及的模具的剖面图。

13.图6是本发明的另一个实施方式涉及的模具的剖面图。

14.图7a是本发明的另一个实施方式涉及的模具的剖面图。

15.图7b是本发明的另一个实施方式涉及的模具的剖面图。

16.图7c是本发明的另一个实施方式涉及的模具的剖面图。

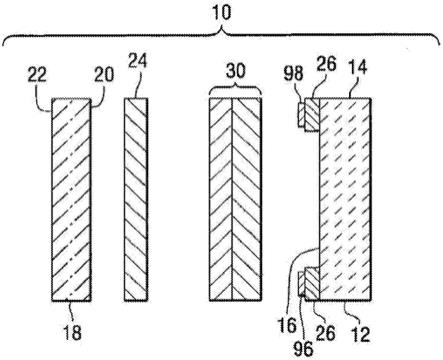

17.图8是表示以往的光纤带芯线的制造所使用的模具的剖面的图。

18.图9是表示使用图8所示的模具制造出的光纤带芯线的一个例子的剖面图。

具体实施方式

19.[本发明所要解决的课题]

[0020]

关于在将以相互相接的状态并排的多根光纤芯线的外表面通过共通包覆进行一体化时使用的光纤带芯线用的模具,以往,供光纤芯线经过的孔之间的厚度全部相同。图8是表示以往的光纤带芯线的制造所使用的模具的剖面的图。图8作为一个例子而示出6芯的光纤带芯线用的模具。模具20与芯线数相匹配地具有供6根光纤芯线穿过的直径dd的孔21,各个相邻的孔21彼此连通。而且,在供光纤芯线经过的孔21之间形成有隔着光纤芯线的并排面相对的凸部形状的相对部22-22。以往,相对部22-22间的相对距离d1全部是相同的大小。此外,模具的孔间的形状为凸形状的原因是,为了设为容易进行单芯分离的光纤带芯线形状。模具孔间的形状并不是必须为凸形状,也可以是平坦的。

[0021]

在光纤带芯线的制造线速慢的情况下,即使使用这样的模具,制造出的光纤带芯线的芯线间的包覆的厚度也大致相同,但如果加快线速,则出现光纤带芯线的芯线间的包覆的厚度波动的现象。可以想到其原因是,如果光纤芯线的周围的树脂压力相应于线速的上升而变高,则树脂的流动发生紊乱,因此随机地产生了带芯线间的包覆厚的部位和包覆薄的部位。另外,由于自定心力(自中心力)起作用,因此可以看到光纤带芯线间的包覆厚度在中央部比宽度方向的端部厚的倾向。

[0022]

图9是表示使用图8所示的模具与以往相比加快线速而制造出的光纤带芯线的一个例子的剖面图。光纤带芯线10’是6根光纤芯线11并排配置而通过由树脂构成的共通包覆层12’进行一体化的,关于光纤芯线11间的包覆树脂层的厚度,与宽度方向的端部相比中央部更大(d3’>d2’>d1’)。在这样的光纤带芯线10’,当在光纤芯线间的规定部位形成切口而制作间歇带芯线时,在共通包覆层12’的厚度薄的部位能够容易地形成切口,但在共通包覆层12’厚的部位难以稳定地形成切口。

[0023]

本发明就是鉴于上述情况而提出的,其目的在于,提供一种适于间歇带芯线的制作的光纤带芯线、用于制造该光纤带芯线的模具、及使用了该模具的光纤带芯线的制造方法。

[0024]

[本发明的效果]

[0025]

根据本发明,能够提供适于间歇带芯线的制作的光纤带芯线、用于制造该光纤带芯线的模具及使用了该模具的光纤带芯线的制造方法。

[0026]

[本发明的实施方式的说明]

[0027]

首先,列举本发明的实施方式进行说明。

[0028]

本发明的一个实施方式(1)涉及的光纤带芯线是将多根光纤芯线通过共通包覆层进行一体化而成的,具有:间歇连结部,其在每2根以上的规定根数的所述光纤芯线间的长度方向交替地形成有由所述共通包覆层构成的连结部和没有所述共通包覆层的非连结部;以及连续连结部,其在除了每所述2根以上的规定根数的所述光纤芯线间以外的光纤芯线间的长度方向连续地形成有由所述共通包覆构成的连结部。

[0029]

根据本实施方式,形成切口的间歇连结部的共通包覆层的厚度比不形成切口的连续连结部的厚度薄,因此,在制作间歇带芯线时,在光纤芯线间容易形成切口。

[0030]

本发明的一个实施方式(2)涉及的光纤带芯线是,在上述(1)的光纤带芯线,所述连续连结部的厚度和所述间歇连结部的所述连结部的厚度之差至少为20μm以上。

[0031]

根据本实施方式,间歇连结部的连结部的厚度形成为比连续连结部的厚度薄20μm以上,因此,在制作间歇带芯线时,在光纤带芯线间更容易形成切口。

[0032]

本发明的一个实施方式(3)涉及的模具是具有供并排的多根光纤芯线分别经过的多个孔的光纤带芯线制造用的模具,在该模具,相邻的所述多个孔连通,在相邻的所述多个孔之间分别形成于的孔间,形成有隔着所述多根光纤芯线的并排面相对的第1相对部和以比该第1相对部宽的间隔相对的第2相对部。

[0033]

根据本实施方式,具有第1相对部和以比该第1相对部宽的间隔相对的第2相对部,因此在以窄间隔相对的第1相对部的部位,能够将光纤芯线间的共通包覆层的厚度形成得薄。因此,在制作间歇带芯线时,在该共通包覆层薄的部位容易在光纤带芯线间形成切口。

[0034]

本发明的一个实施方式(4)涉及的模具是,在上述(3)的模具,所述第1相对部形成于每2个以上的规定数的所述孔间,所述第2相对部形成于除了每所述2个以上的规定数以外的所述孔间。

[0035]

根据本实施方式,除了每2个以上的规定数以外的孔间的相对部的相对间隔形成为宽间隔,因此,能够在以每2个以上的规定数窄间隔相对的第1相对部的部位,将光纤芯线间的共通包覆层的厚度形成得薄。因此,在制作间歇带芯线时,能够在该共通包覆层的薄的部位,在光纤带芯线间可靠地形成切口。另外,在例如将相对部的厚度设为2种的情况下,能够通过更简单构造的模具制造出间歇带芯线。

[0036]

本发明的一个实施方式(5)涉及的模具时,在上述(3)的模具,所述第1相对部的相对距离和所述第2相对部的相对距离之差至少为50μm以上。

[0037]

根据本实施方式,在以窄间隔相对的第1相对部的部位,容易将光纤芯线间的共通包覆层的厚度形成得薄。

[0038]

本发明的一个实施方式(6)涉及的模具时,在上述(3)至(5)中任一项的模具,具有多个所述第1相对部,与在所述多根光纤芯线的并排面的宽度方向的端部的孔间形成的所述第1相对部的相对距离相比,在所述宽度方向的中央部的孔间形成的所述第1相对部的相对距离窄。

[0039]

如果加快线速,则光纤带芯线间的包覆厚度出现与宽度方向的端部的芯线间相比在中央部的芯线间变厚的倾向。但是,根据本实施方式,由于模具的中央部的孔间的相对部的相对距离比端部的孔间窄,因此容易将通过以窄间隔相对的第1相对部形成的光纤芯线间的树脂包覆层的厚度形成得薄。

[0040]

本发明的一个实施方式(7)涉及的模具是,在上述(3)至(6)中任一项的模具,所述第2相对部可以形成为平面状。

[0041]

本发明的一个实施方式(8)涉及的光纤带芯线的制造方法使用上述(3)至(7)中任一项的模具。

[0042]

根据本实施方式,能够将规定的光纤芯线间的共通包覆层的厚度形成得薄。因此,在制作间歇带芯线时,在光纤带芯线间容易形成切口。

[0043]

[本发明的实施方式的详细内容]

[0044]

下面,参照附图对本发明的实施方式涉及的光纤带芯线、模具及光纤带芯线的制

造方法的具体例进行说明。此外,此外,本发明并不受这些例示所限定,而是由权利要求书示出,意在包含与权利要求书等同的内容及其范围内的全部变更。另外,只要能够对多个实施方式进行组合,则本发明包含将任意的实施方式进行组合得到的实施方式。此外,在以下的说明,在不同的附图标注了相同的标号的结构也相同,有时省略其说明。

[0045]

图1是本发明的一个实施方式涉及的光纤带芯线的斜视图。图2是本发明的一个实施方式涉及的光纤带芯线的剖面图。

[0046]

光纤带芯线10是将多根例如6根光纤芯线11(11a~11f)以相互接触的状态平行地排列成一列(并排),将包含上下的并排面的外表面通过共通包覆层12在全长的范围进行一体化而设为带状。在图1及图2,示出了光纤芯线11彼此接触的状态的光纤带芯线,但也可以是光纤芯线11彼此不接触而分离。

[0047]

光纤芯线11是具有玻璃纤维13、保护包覆14和着色层15的单芯的光纤。玻璃纤维13包含纤芯13a和包层13b。玻璃纤维13的外径例如为125μm。保护包覆14将玻璃纤维13的外周覆盖。保护包覆14例如可以使用丙烯酸酯树脂来形成。着色层15将保护包覆14的外周包覆。光纤芯线11的外径例如为255μm左右。此外,玻璃纤维13的外径、光纤芯线11的外径不限定于上述的值,也可以更细。例如可以是,玻璃纤维13的外径为100μm左右、光纤芯线的外径为200μm左右。另外,对于共通包覆层12可以使用紫外线固化树脂等,也可以使用热塑性树脂、热固化性树脂等。并且,保护包覆14也可以由2层构成。

[0048]

本实施方式涉及的光纤带芯线10构成为间歇带芯线而,在每2根以上的规定根数的光纤芯线11间的共通包覆层12周期性地具有沿厚度方向贯通的切口17。即,设置有切口17的光纤芯线11间成为遍及光纤带芯线10的长度方向交替地形成有由共通包覆层12构成的连结部18和没有共通包覆层12的由沿厚度方向贯通的切口17构成的非连结部的间歇连结部31。另外,没有设置切口17的光纤芯线11间成为遍及光纤带芯线10的长度方向连续地形成有由共通包覆层12构成的连结部19的连续连结部32。

[0049]

在图1及图2所示的例子,在每2根的光纤芯线11间设置有切口17。更具体地,在光纤芯线11b和11c之间、及光纤芯线11d和11e之间的共通包覆层12设置有切口17。因此,光纤芯线11b和11c之间、及光纤芯线11d和11e之间的光纤芯线间构成为间歇连结部31,除此以外的光纤芯线11a和11b之间、光纤芯线11c和11d之间、及光纤芯线11e和11f之间的光纤芯线间构成为连续连结部32。

[0050]

另外,在相邻的光纤芯线11间的共通包覆层12形成有将共通包覆层12凹陷地形成得到的凹部16a、16b。而且,在本实施方式,光纤芯线11b和11c之间、及光纤芯线11d和11e之间的光纤芯线间的共通包覆层12的凹部16a形成得比光纤芯线11a和11b之间、光纤芯线11c和11d之间、及光纤芯线11e和11f之间的光纤芯线间的共通包覆层12的凹部16b深。因此,间歇连结部31的厚度d1变得比连续连结部32的厚度d2薄。

[0051]

共通包覆层12所具有的凹部16a、16b在从光纤带芯线10分支出单芯的光纤芯线11时有用,并且由于使间歇连结部31的厚度d1比连续连结部32的厚度d2薄,因此在制作间歇带芯线时,易于在光纤芯线11间形成切口。此外,只要间歇连结部31的厚度d1和连续连结部32的厚度d2之差至少为20μm以上,则在光纤芯线11间容易形成切口。

[0052]

接着,对本发明的实施方式涉及的光纤带芯线的制造方法进行说明。图3是用于说明本发明的实施方式涉及的光纤带芯线的制造方法的图。图4是本发明的一个实施方式涉

及的模具的剖面图。图5是本发明的其他实施方式涉及的模具的剖面图。图6是本发明的另一个实施方式涉及的模具的剖面图。此外,图4至图6的模具的剖面图的虚线假想地示出了光纤芯线的位置。

[0053]

光纤带芯线的制造装置具有供给装置100。在供给装置100内,设置有与光纤带芯线10的芯线数相对应的n个(在本实施方式是6个)卷轴101~106、n个调节辊111~116、及引导辊120。在各卷轴101~106分别卷绕有光纤芯线11。光纤芯线11从各卷轴101~106分别被抽出,通过调节辊111~116分别被施加几十gf的张力,在从引导辊120经过时排列于一个排列面上。光纤芯线11进一步在正上方引导辊130进行集线而向涂敷装置200输送。

[0054]

涂敷装置200具有导嘴210及模具220。在这样的涂敷装置200使光纤芯线11插入贯穿,通过后级的装置将光纤芯线11以规定的张力进行拉伸。这样,插入贯穿的光纤芯线11在导嘴210受到引导而成为希望的排列,被输送至模具220。接着,形成图1所示的共通包覆层12的紫外线固化型树脂被涂敷在并排的光纤芯线11的周围。该紫外线固化型树脂由加压式的树脂箱230进行供给。然后,涂敷了紫外线固化型树脂的6根光纤芯线11在紫外线照射装置240被照射紫外线而固化。固化的紫外线固化型树脂成为共通包覆层12,形成6芯的光纤带芯线10。

[0055]

通过紫外线照射装置240照射了紫外线而固化的光纤带芯线10经由引导辊250、输送绞盘310、卷绕张力控制调节辊320、及间歇加工装置400而被向具有卷轴的卷绕装置330输送。间歇加工装置400例如通过未图示的切断辊,在光纤带芯线10的规定的光纤芯线11间的共通包覆层12形成沿厚度方向贯通的周期性的切口,以形成光纤带芯线10的间歇连结部31。然后,在卷绕装置330,成为间歇带芯线的光纤带芯线10经由引导部而卷绕于卷轴。此时的光纤带芯线整体的卷绕张力例如设定为几十gf~几百gf。

[0056]

以上述方式制造图1所例示的光纤带芯线10,但涂敷装置200也可以作为用于形成共通包覆层12的带化树脂而包覆热塑性树脂而不是紫外线固化型树脂。在该情况下,涂敷装置200构成为具有对热塑性树脂进行挤压的挤压机和对挤压出的树脂进行冷却的冷却装置。不管在哪种情况下,在从模具220经过后尽早使树脂固化,这对保持光纤带芯线10的形状是有效的。

[0057]

接着,对模具220进行说明。在本实施方式使用的模具220如图4所示,具有例如供6根光纤芯线11分别经过的直径dd的6个孔221,相邻的孔221连通。此外,虚线假想地示出向模具220插入贯穿的光纤芯线11。在孔221间具有隔着多根光纤芯线的并排面以窄间隔相对的第1相对部222a-222a和以比该窄间隔宽的宽间隔相对的第2相对部222b-222b。而且,第1相对部222a-222a形成于每2个以上的规定数、本实施方式为每2个的孔221间,第2相对部222b-222b形成于除上以外的即除每2个以上的规定数以外的孔221间。

[0058]

更具体地,在本实施方式,作为每2个以上的规定数而设为每2个的孔间、即孔221b和孔221c间的相对部222a-222a、及孔221d和孔221e间的相对部222a-222a形成为相对距离d1窄的第1相对部,除此以外的孔221a和孔221b间的相对部222b-222b、孔221c和孔221d间的相对部222b-222b、及孔221e和孔221f间的相对部222b-222b形成为相对距离d2比第1相对部的相对距离d1宽的第2相对部。

[0059]

经过模具220并被照射紫外线而固化的光纤带芯线10的与第1相对部相对应的每2根的光纤芯线11间的共通包覆层12的厚度形成得比除此以外的光纤芯线11间的厚度薄。由

此,在形成间歇连结部31的工序,能够通过间歇加工装置400,在光纤芯线11间的共通包覆层12的厚度薄的部位,遍及长度方向而容易地形成沿厚度方向贯通的切口。

[0060]

此外,在本实施方式,第2相对部222b-222b形成为平面状,但也可以如图5所示的实施方式那样,以相对距离d2相对的第2相对部222c-222c形成为曲面状。并且,也可以如图6所示的实施方式的那样,以与孔221的直径dd大致相等的相对距离d3相对的第2相对部222d-222d保持d3的距离不变地形成为平面状。无论何种方式,都将模具220的形状如上所述地,设置第1相对部和以比第1相对部宽的间隔相对的第2相对部,因此能够将与形成切口的第1相对部相对应的部位的光纤芯线11间的共通包覆层12形成得薄。此外,第1相对部的相对距离d1和第2相对部的相对距离d2或相对距离d3之差优选至少为50μm以上。相对距离d1和相对距离d2或相对距离d3之差为50μm以上,由此例如容易将所制造的光纤带芯线的连续连结部32的厚度d2和间歇连结部31的连结部的厚度d1之差设为20μm以上。

[0061]

图7a至图7c是本发明的另一个实施方式涉及的模具的剖面图。图7a示出用于制造4芯的光纤带芯线的模具。图7b示出用于制造8芯的光纤带芯线的模具。图7c示出用于制造12芯的光纤带芯线的模具。上述模具都是用于制造在每2根的光纤芯线间形成有间歇连结部的光纤带芯线的模具。

[0062]

用于制造n芯的光纤带芯线的模具220具有与光纤芯线间的数量相当的n-1个相对部。在图7a所示的用于制造4芯用的光纤带芯线的模具220,具有4个连通的孔221和3个相对部。而且,具有窄的相对距离d1的第1相对部相当于从图的左侧起第2个的相对部,具有宽的相对距离d2的第2相对部相当于从图的左侧起第1个和第3个的相对部。

[0063]

在图7b所示的用于制造8芯用的光纤带芯线的模具220,具有8个连通的孔221和7个相对部。具有窄的相对距离的第1相对部相当于从图的左侧起第2个、第4个、第6个这3个相对部,具有宽的相对距离d2的第2相对部相当于从图的左侧起第1个、第3个、第5个、第7个这4个相对部。此外,第1相对部也可以形成为,与光纤的并排面的宽度方向端部相比,宽度方向中央部窄,在该例子,与从左起的第2个、第6个的相对部的相对距离d1相比,从左起的第4个相对部的相对距离d1’形成得小。

[0064]

同样地,在图7c所示的用于制造12芯用的光纤带芯线的模具220,具有12个连通的孔221和11个相对部。具有窄的相对距离的第1相对部相当于从图的左侧起第偶数个这5个相对部,具有宽的相对距离d2的第2相对部相当于从图的左侧起第奇数个这6个相对部。此外,第1相对部也可以形成为,与光纤的并排面的宽度方向端部相比,宽度方向中央部窄,与从左起第2个、第10个相对部的相对距离d1相比,从左起第4个、第8个相对部的相对距离d1’窄,并且第6个相对部的相对距离d1”形成得比相对距离d1’更窄。

[0065]

如果加快线速,则光纤带芯线间的包覆厚度出现与宽度方向的端部的芯线间相比中央部的芯线间变厚的倾向。但是,如上所述地通过将第1相对部形成为,与光纤的并排面的宽度方向端部相比,宽度方向中央部更窄,从而,在宽度方向中央部,也能够将通过具有窄的相对距离的相对部形成的共通包覆层的厚度确保得薄。

[0066]

以上,关于本发明的实施方式涉及的光纤带芯线,作为2根以上的规定根数而说明了2根的情况,但只要是2以上的整数,则也可以是上述以外的数量。相同地,针对模具,作为2以上的规定数也说明了2的情况,但只要是2以上的整数,则也可以是上述以外的数量。

[0067]

标号的说明

[0068]

10、10'

…

光纤带芯线

[0069]

11、11a~11e

…

光纤芯线

[0070]

12、12'

…

共通包覆层

[0071]

13

…

玻璃纤维

[0072]

13a

…

纤芯

[0073]

13b

…

包层

[0074]

14

…

保护包覆

[0075]

15

…

着色层

[0076]

16a、16b

…

凹部

[0077]

17

…

切口

[0078]

18、19

…

连结部

[0079]

20

…

模具

[0080]

21

…

孔

[0081]

22

…

相对部

[0082]

31

…

间歇连结部

[0083]

32

…

连续连结部

[0084]

100

…

供给装置

[0085]

101~106

…

卷轴

[0086]

111~116

…

调节辊

[0087]

120

…

引导辊

[0088]

130

…

正上方引导辊

[0089]

200

…

涂敷装置

[0090]

210

…

导嘴

[0091]

211

…

出线孔

[0092]

220

…

模具

[0093]

221、221a~221f

…

孔

[0094]

222a、222b、222c、222d

…

相对部

[0095]

230

…

树脂箱

[0096]

240

…

紫外线照射装置

[0097]

250

…

引导辊

[0098]

310

…

输送绞盘

[0099]

320

…

卷绕张力控制调节辊

[0100]

330

…

卷绕装置

[0101]

400

…

间歇加工装置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。