1.本发明一般涉及人机界面触摸显示器;特别地,本发明涉及某些塑料触摸面板外壳。

背景技术:

2.人机界面(hmi)显示器在汽车中越来越普遍,因为它们通过单一界面为乘客提供对内部的更多控制。例如,娱乐系统、空调、照明等都可以由此单触摸面板显示器通过多个选择选项进行控制。hmi显示器通常包括某种光学模块(例如,液晶显示器(lcd)面板、有机发光二极管(oled)等)以及表面上的保护性的、光学透明的“触摸面板”。触摸面板既需要耐刮擦(考虑到频繁的物理接触),也需要具有非常低的光学双折射以最大限度地减少光学阴影。

3.玻璃满足这些标准并且是目前的首选材料,但仍然被认为是不足的,因为它增加了额外的重量并且具有差的抗冲击性(在碰撞中可能导致受伤的风险)。汽车制造商还希望在汽车内部具有更大的设计灵活性,包括更大和更高度弯曲/轮廓清晰的hmi面板。这种设计对于玻璃完全不实际,因此需要其它选择。

4.人们一直希望用塑料代替玻璃,因为它可以更容易地模制成不同的形状,同时还能提供更好的冲击强度。然而,模制塑料往往具有导致面板中光学双折射的残余取向和应力。这种双折射反过来会导致不期望的光学缺陷,最明显的是“阴影”。例如,每当驾驶员戴着偏光太阳镜观看hmi显示器时,就会出现阴影。偏光镜片在面板中赋予额外的颜色和/或亮度渐变,使面板看起来“斑驳(mottled)”。目前消除这种阴影的唯一方法是使用的双折射非常低的材料,例如玻璃作为触摸面板材料。

5.在不牺牲冲击强度的情况下,保持低双折射和光学透明度也很重要。一些聚合物,例如丙烯酸树脂,例如聚(甲基丙烯酸甲酯)(pmma)可以模制成具有足够低的双折射,但这些材料本身很脆,因此从安全性或可靠性的观点来看是不可接受的。

技术实现要素:

6.一方面,本发明涉及用于人机界面(hmi)触摸面板显示器的光学透明保护外壳或外壳板,其中外壳板由包括高熔体流动聚碳酸酯(pc)的聚合物树脂组合物形成。在实施例中,聚碳酸酯的特征在于熔体流动速率(mfr)或熔体流动指数(mfi)在约60和约80g/10min之间(astm d

‑

1238,300℃/1.2kg)。在实施例中,聚合物树脂组合物选自“标准”双酚

‑

a聚碳酸酯或聚碳酸酯

‑

共聚物共混物,例如共聚酯和聚碳酸酯共混物。在实施例中,共混物可以包含至多约40重量%的共聚酯。

7.已经发现,当例如通过注塑或压塑成型,或通过热成型加工时,高熔体流动聚碳酸酯(如本文所述)可具有足够低且可控的双折射,并且可加工成hmi外壳板,其具有商业上可接受的冲击强度并且基本上没有光学阴影。在实施例中,外壳板还可以包含一个或多个补偿层以提供外壳板组件,其中(一个或多个)补偿层可以向外壳板组件提供落入hmi外壳应

用可接受范围内的总光学延迟。在实施例中,外壳板组件表现出在选自以下的范围内的总光学延迟:(i)从

‑

100至100nm,(ii)从100至300nm,或(iii)从

‑

100至

‑

300nm;或者,延迟的绝对值为0至100或100至300。在其它实施例中,外壳板组件表现出在选自以下的范围内的总光学延迟:(i)从

‑

80至80nm,(ii)从100至260nm,或(iii)从

‑

100至

‑

260nm;或者,延迟的绝对值为0至80或100至260。在另一个实施例中,外壳板组件表现出在选自以下的范围内的总光学延迟:(i)从

‑

50至50nm,(ii)从130至230nm,或(iii)从

‑

130至

‑

230nm;或者,延迟的绝对值为0至50或130至230。在实施例中,外壳板组件至少在hmi显示器的可见部分上表现出总的光学延迟(如上所述)。

附图说明

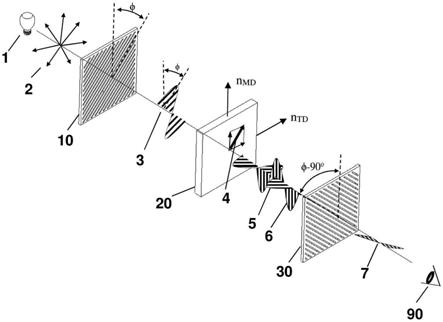

8.图1为测量双折射的典型交叉偏振器设置。

9.图2为波形图延迟和相移的水平和垂直分量的特写。

10.图3描绘了倾斜角对有效折射率的影响。

11.图4描绘了典型lcd结构的示意图。

12.图5为假定观察者佩戴偏光太阳镜的lcd结构示意图。

13.图6为假定在hmi触摸屏上添加了补偿层的lcd结构示意图。

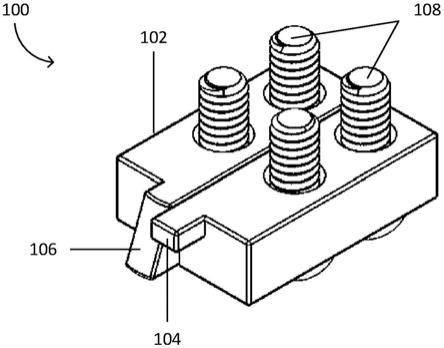

14.图7为包含带有相关聚合物流动前沿的搭接浇口的注塑模具的描绘。

15.图8为包含带有相关聚合物流动前沿的扇形浇口的注塑模具的描绘。

具体实施方式

16.阴影是一种光学缺陷,当乘客佩戴偏光太阳镜的同时观看hmi显示器时会出现这种缺陷。它产生从灰色到白色的亮度变化,其效果是显示器呈现畸变和/或斑驳。这种失真是由双折射的局部变化引起的。而双折射是指给定透明基材在不同方向上的折射率差异,这是由应力和/或分子取向引起的。这种阴影通常由灰色着色的变化组成,但当光学双折射足够大时,甚至会导致显示器中的颜色偏移,从黄色开始,然后是橙色、红色、紫色,直到整个色谱。希望不发生颜色变化并且显示器保持均匀的颜色,例如黑色或灰色,但是白色也是可接受的。

17.基材的双折射表示为δ,定义为任意两个相互垂直方向之间的折射率n的差。通常,这些方向将与例如纵向(md)、横向(td)和厚度方向(thick)相关。如果用下标a、b和c表示这些方向,则可以计算双折射的三个不同值。

[0018][0019]

三者中仅有两个是独立的,而选择哪个最好使用取决于应用。双折射是通过折射率反映取向量的参数。反过来,折射率又是介质中光速的逆向测量,假定光波在该特定方向上偏振。n的值越高意味着速度越低,因此如果n

a

>n

b

,这意味着沿a方向偏振的光波将比沿b方向偏振的光波传播得更慢。因此,给定足够的距离,沿着a的光波将进一步滞后于b,并且变得越来越出离相位。

[0020]

图1示出了在典型的交叉偏振器配置中样品的双折射。光源1向偏振轴与垂直方向成 45度的第一偏振器10提供随机的非偏振光2。然后,所得到的偏振光3入射到厚度为l的样品20上,其主轴与垂直和水平方向对齐,并且分别具有折射率n

a

和n

b

。

[0021]

为了简化,入射光波3可以矢量分解为沿垂直和水平轴并且垂直于传播方向的电场分量。在给定不同折射率的情况下,这些分量中的每一个然后将以不同速度在样品中传播。由于这种速度差,出射波前5和6将被相位分离距离8(图2),该距离表示为光学延迟。延迟以纳米为单位表示,或者表示为介质中波长λ的分数。对于塑料,假定是白光光源,波长约为570nm。因此,“四分之一波”延迟是具有大约142nm(或570nm的四分之一)延迟的样品。

[0022]

当两个分量5和6到达第二偏振器30时,波被有效地重新组合以产生观察者90所看到的输出波7。如果延迟为零,则波保持同相并且加回到其原始振幅和方向。由于该组合波现在与第二偏振器成90度取向,因此它将被完全阻挡,并且将存在没有光透射的黑色或零状态。这与在没有样品存在时透过两个交叉偏振器观察会观察到的黑色状态相同。

[0023]

相反,如果两个分量离相位,则矢量相加将导致一部分波与第二偏振器对齐,从而使其透射。这种“光泄漏”将随着延迟水平而变化,并且将随着延迟增加将达到最大值,并且最终将在假定单色光的波长的整数倍处返回到接近零。如果延迟等于λ,则将其表示为一阶消光点。同样,在2λ、3λ等处发生额外消光,分别表示为二阶和三阶消光点。

[0024]

对于白光或多色光,每种颜色对应不同的波长,并且假定该部分的延迟恒定,每种颜色都将经历不同程度的消光。例如,蓝色和紫色的波长比红色短得多,因此随着延迟水平的增加,它们将而经历更多的相对相移(例如,如果λ=400nm,则100nm延迟偏移将等效于四分之一波长偏移,但是对于600nm波长将仅为λ/6偏移)。随着各种颜色的强度经历不同偏移,透射的光的颜色也会发生改变。在零延迟时,没有光线透射,颜色显示为黑色。随着延迟的增加,这种颜色从黑色变为深灰色,然后在大约100nm处变为白色。在大约100nm到300nm之间保持白色,在300nm开始向黄色偏移。从黄色变为橙色,然后变为红色,最后在570nm的一阶消光点变为紫色。在570nm以上,颜色循环基本上是重复的,尽管有一些稍微不同的颜色偏移。然而,就hmi外壳板而言,从阴影角度来看,超过570nm的延迟水平高得令人无法接受。

[0025]

从约

‑

100nm到 100nm的延迟变化通常呈现黑色到灰色的外观,阴影最小。同样,在100至300nm(或

‑

100至

‑

300)范围内的延迟变化提供了近乎均匀的白色外观,并显示出最小的阴影。因此,两者都是本发明的延迟目标。

[0026]

从部件l的厚度可以容易地计算出任意两个方向(i,j)的延迟,如下所示:

[0027]

(2)r

ij

=lδ

ij

[0028]

如双折射一样,根据选择的方向,存在多个延迟值。为了阴影的目的,有两个值特别重要,表示为re和rth。它们定义如下:

[0029]

(3)re=r

md

‑

td

=l(n

md

‑

n

td

)

[0030]

(4)

[0031]

这假定a、b和c方向相应地对应于部件的md、td和厚度。re和rth由于不同的原因对阴影很重要。re表示垂直于表面传播的光波的延迟和相位滞后,如图1所示。注意re不受n

thick

的影响,因为垂直入射波仅在平面方向(md/td)上极化。

[0032]

然而,对于离轴或倾斜观看,必须考虑到n

thick

,因此需要rth。这在图3中示出,其中平行于页65的光波以一定角度入射到样品上(矢量表示垂直于传播方向的电场分量的方向和大小)。在经过折射之后,该光分量的方向略微改变为66。假定样品具有各向异性的折射率椭球60,其中厚度方向62上的折射率小于平面方向61上的折射率。这是大多数具有面内取向的薄膜或模制部件的典型情况。

[0033]

已知折射率在主轴之间随椭圆形状而变化。对于垂直入射,偏振方向将对应于水平/平面折射率61。但是随着角度增加,有效折射率对应于椭圆体上偏振矢量相交的点。所以随着倾斜角增加,有效折射率接近厚度值62。应注意,如下所述,如果厚度和平面折射率相同,则60将采用球体的形状而不是椭圆体的形状,因此有效折射率将不随倾斜角而改变。理想情况下,我们希望显示器外壳中的rth和re都很小,以最大程度地减少所有阴影。还优选rth的值等于或接近re,从而当视角改变时不会出现明显的阴影。

[0034]

重要的是注意,阴影和延迟仅在光学偏振器存在的情况下才会发生。实际上,只有当两个偏振器(如图1中的10和30)之间发生延迟偏移时才会出现阴影。偏振器对的作用是首先隔离某一偏振方向,然后允许波分量发生相对相移或延迟,然后矢量地重新组合偏振分量,使得发生相长干涉和相消干涉。没有这些偏振器,这种干涉就不会发生。正因如此,除非观看者佩戴偏光太阳镜,否则不会出现阴影。

[0035]

虽然显示模块本身具有偏振器对,但(hmi)触摸面板不在这些偏振器之间,因此不会发生额外的光学干涉。然而,当佩戴太阳镜时,情况改变,因为现在触摸面板位于lcd模块的第二偏振器和偏光太阳镜之间。太阳镜本质上引入了第三偏振器,并因此引入了第二偏振器对,当试图减少阴影时,现在必须考虑这些偏振器之间的所有东西。下面提供hmi面板实例的描述用于进一步说明。

[0036]

lcd结构的实例

[0037]

基于lcd的hmi面板的典型结构如图4所示。所包括的元件仅是与系统光学相关的那些元件,其它层,例如用于电气开关和传感的那些层,未包括在附图中。还应注意,存在许多可包括在lcd模块中的其它设计元件和结构(例如,光漫射器、增亮膜、滤色器等),但这些对于说明光学阴影或本发明并不关键,因此未示出。应注意,这些元件通常以许多可能形式中的一种存在于模块中,并且这些变化可以包括在本发明的实施例中。

[0038]

lcd模块与图1中的设置非常相似,只是现在“样品”被替换为液晶模块50。如前所述,存在第一偏振器10和第二偏振器叠堆30以及某种背光源1以提供照明。第一偏振器具有相对于基准垂直方向的偏振轴线φ,第二偏振器通常相对于该方向旋转90度。通常,角度φ为45度,但这不是必需的。

[0039]

偏振器通常还包括将主动偏振元件(13和33)夹在中间的保护或“补偿”薄膜。对于第一偏振器,它们表示为11和12,对于第二偏振器表示为31和32。层11和32通常由溶剂流延三醋酸纤维素薄膜或环烯烃制成。因为它们在偏振器对的“外部”,它们通常不影响延迟,因此它们的延迟通常不是关键的。相反,层12和31在偏振器之间,因此它们的延迟会影响视觉质量。对于传统的lcd应用,这些薄膜通常被设计为具有特定的规定re和rth,以便抵消液晶模块中的任何残余延迟。通过适当地设计这些补偿薄膜,显示器的视角和对比度显著增加。

[0040]

前面关于图1讨论的延迟效应也适用于液晶显示器,区别在于液晶模块50是双折射动态变化的材料(与样品20的静态双折射相反)。市场上有不同类型的液晶盒,但是不管

类型如何,液晶分子都响应于施加的电压而改变方向和排列。通过改变这种排列并因此改变双折射,可以使用先前描述的原理将通过的光的亮度从暗调制到亮,从而打开或关闭给定的像素。通过使该光通过滤色器,可以获得各种颜色。

[0041]

在离开第二偏振器时,光将通过显示器外壳70。在大多数应用中,例如传统的lcd电视机,光将通过保护外壳并到达观察者。因为在外壳之后没有其它偏振器,所以其延迟对视觉质量没有影响。

[0042]

然而,如果引入第3偏振器,例如观察者戴上偏光太阳镜,则这种情况会改变。这在图5中表示为80。这些偏光镜通常具有垂直对齐的偏振轴(φ=0度),因为这可以更好地减少眩光,因为来自道路和水面的大部分反射光是水平偏振的。在这种情况下,层12、31、32和70都可以影响延迟(除了液晶模块50之外),因此可以对阴影产生影响。如果没有太阳镜,只有12和31对视觉质量有影响。

[0043]

图6示出了本发明的另一方面,包括表示为71的附加光学补偿薄膜。如前所述,膜12和31通常是具有规定延迟re和rth的补偿薄膜,并设计为用于抵消来自液晶模块本身的一些无关延迟。通过消除模块50中多余的延迟,面板制造商可以显著地提高对比度和视角性能。

[0044]

在汽车中,这些薄膜(12和31)也可能潜在地影响阴影,因此一种选择是甚至进一步修改这些薄膜的延迟,以减少佩戴偏光太阳镜的乘客所看到的阴影的感觉。然而,这种选择并不优选,因为在没有佩戴太阳镜的正常条件下,调整补偿薄膜12和31会损害视觉性能。相反,可以优选地向触摸面板本身增加附加的补偿层71,或者替代层32的位置或位于其顶部。薄膜比模制产品更容易达到规定的延迟水平,因此这提供了一种根据需要将延迟提高或降低的替代方式。在实施例中,薄膜(显示在触摸表面上)也可以用作具有耐刮擦、硬涂层等性能的保护层施加到表面。在实施例中,如果需要,这种薄膜也可以施加到面板的下侧(未示出)。施加可以通过直接粘合、模内标签/装饰等。

[0045]

在实施例中,hmi触摸面板可以利用液体光学透明粘合剂(loca)或光学透明粘合剂(oca)薄膜(或胶带)粘合到液晶显示部件/组件(例如,触摸面板可以粘合到位于液晶模块和触摸面板之间的偏振器层或偏振器层上的保护层)。这种粘合剂也可用于将保护外壳如透镜或硬涂层粘合到触摸面板上。在实施例中,根据制造商和loca或oca的规格,用紫外光(uv)、热、水分或其组合来固化粘合剂。

[0046]

在实施例中,loca或oca可以改善显示器的光学性能,例如通过消除粘合层之间的空气间隙。在实施例中,这种光学结合可以通过减少反射光的量来提高对比度,从而提高可视性。来自触摸面板屏幕或保护盖帽层的反射以及粘合剂会降低lcd的可视性。反射可能由空气和一个或多个层之间的阻抗失配引起。反射可使白色更亮,但会稀释黑色和其它颜色,从而降低对比度。在某些实施例中,选择loca以匹配hmi触摸面板的折射率,以使损耗最小化。在实施例中,lcoa或oca包含丙烯酸基和/或硅氧烷基化学物质。

[0047]

在实施例中,触摸面板与模内装饰(imd)或模内标签(iml)一起模制,以提供标记和/或被动触觉特征。在实施例中,imd或iml是将装饰和/或可uv固化的硬涂覆表面转移到塑料触摸面板的薄膜。iml薄膜具有抵靠着模具的涂层。注入熔融的热塑性塑料(例如纤维素酯热塑性塑料),使得它接触面向模具内部的薄膜表面,并与热塑性塑料具有良好的粘附性。一旦模制部件从模具中脱落,iml薄膜上的涂层将经历uv固化步骤,该步骤使表面硬化,

并可赋予耐刮擦性和耐化学性。可赋予(模制部件的)向外的表面的其它功能包括抗指纹(疏油性能)、防眩和/或抗反射属性。在实施例中,标记可以与hmi单元的控制功能相关。在实施例中,多色丝网印刷和胶版印刷图形可以用于产生标记或图形。在某些实施例中,使用第二表面图形,其中装饰印刷在透明衬底薄膜(例如,聚碳酸酯、丙烯酸或纤维素膜)的背侧,且在薄膜的油墨侧接触注射塑料(例如,在注塑成型期间)。这将装饰封装在薄膜层和注射塑料之间,使得装饰在使用过程中不会磨损。在实施例中,视觉系统可以用于确保准确的标签定位,并可验证标签正确性。在实施例中,印刷可以通过任何已知的方法进行,例如数字印刷(例如喷墨或静电复印)、喷涂、转印、柔版印刷、凹版印刷等。

[0048]

在实施例中,使用imd或iml构造的触摸面板模块的厚度比使用loca或oca粘合的印刷层构造的类似触摸面板相对更薄。在实施例中,imd技术可用于提供硬涂层和/或油墨转移标记。

[0049]

hmi显示器生产

[0050]

在一个实施例中,通过注塑成型或压缩注塑成型(cim)来制备hmi触摸面板。这两种技术都已经用于制造光盘。第三种选择是使用热成型,特别是制造更大的面板。热成型需要将加热后的片材挤出并成型为模具。其优点在于可以制造较大尺寸的部件,但缺点是废品率高、应力水平可能较高以及难以模制凸耳和连接点。

[0051]

任何生产技术的一个关键方面是使双折射最小化。双折射有两种主要类型,即取向双折射和“玻璃状”或应力相关双折射。前者是由模制后留在部件中的残余链取向引起的,而后者是由在部件冷却期间形成的热应力引起的。对于每种生产方法,两个部分都将独立地改变。

[0052]

聚碳酸酯(pc)相对于pmma在双折射方面处于劣势,因为残余应力(或残余取向)的微小变化将引起双折射较大变化。这种灵敏度通常通过应力光学系数(soc)来量化,soc是单位应力变化时发生的双折射变化。

[0053]

(5)δ

ij

=soc*(σ

i

‑

σ

j

)

[0054]

其中σi是i方向上的应力。给定的材料有两个soc值,一个用于在橡胶态下的玻璃化转变温度以上的应力(soc

r

),另一个用于在玻璃态下的应力(soc

g

)。前者涉及取向双折射,后者是更传统的应力相关的双折射。对于pc,两个soc值通常都比丙烯酸高得多,这使得低双折射模制更困难。

[0055]

在注塑成型期间,模具的几何形状和浇口相对于应力和双折射的影响非常重要。图7示出了具有搭接浇口102的简单的饰板模具101,以及进入模具105的聚合物的流动前沿。通过流道100进入的聚合物已经经历了定向和排列,并且在其进入模具时继续。

[0056]

在这种小搭接浇口的情况下,发生类似于气球膨胀的径向渐进式流动。聚合物被径向和周向拉伸,这导致在径向和环向(108)上的主应力σr和σ

θ

。如上述(5)式所示,双折射随着相对应力差的增加而增加,并且靠近浇口的应力差趋于非常高。由于这种径向应力模式,取向和双折射曲线将具有类似的径向几何形状,其用于放大阴影,因为会有更多的角度依赖性。因此,在实施例中,优选地采用更宽的扇形或膜型浇口,其提供通过部件的更均匀的流动前沿。这在图8中示出,其中来自106的流动现在更均匀,并且分子取向在遍及整个部分上也更一致。这将减少阴影的角度依赖性,因为应力差108将更一致。

[0057]

压缩注塑成型是标准注塑成型的替代方案,因为模具在填充期间最初保持部分打

开以减小流动应力,但接着闭合以产生最终部件。对于较薄的物品,如光盘,这可以比单独的传统注塑成型更多地减少双折射。

[0058]

在一个实施例中,hmi显示器的部件厚度范围为约1mm至约10mm,或1mm至8mm,或1mm至5mm,或约2mm至约10mm,或2mm至8mm,或2mm至5mm,或大于2m至5mm,或2mm至4mm,或从2mm至3mm。厚度对双折射和延迟具有重要影响,因为如前所述,延迟等于双折射乘以厚度。因此,在所有条件相同的情况下,较厚的部分将具有较高的延迟。然而,已经发现较厚的部件可能具有降低的填充压力,并因此具有降低的取向双折射水平。因此,即使厚度更高,遍及整个部件上的平均双折射可能更低,因此有时总延迟会降低。从耐冲击和防撞性的观点来看,较厚的部件是优选的,但不要太厚,因为这会增加额外的重量。在实施例中,厚度为约2至3mm。

[0059]

已经发现,聚合物熔体温度较高的模塑也可以通过降低粘度、减少总应力和取向形成来帮助减少双折射。在过度降解和/或飞边成为问题之前,对于大多数材料的模塑通常存在实际的上限。

[0060]

也可以增加模具温度以减小应力,尽管这会使循环时间更长(由于更长的冷却循环)。模具温度对残余应力和由冷却产生的应力引起的双折射具有特别强的影响。为了有助于进一步减少这种情况,部件也可以在模塑后在接近玻璃化转变温度tg的温度下退火。这可以使双折射的应力分量最小化,但通常不影响取向双折射。而且,这是不太理想的,因为它显著增加了循环时间和成本。

[0061]

其它加工参数,如注入速率/压力,可以影响双折射的形成,并且可以绘制填充速率的曲线以优化双折射。已经发现,通过在较高的注射填充速率和/或模具填充压力下运行,特别是在填充结束时,可以减少双折射,特别是在浇口区域。同样,保持压力也应保持较高,但要足够低以防止闪蒸。如果填充速率太低,则认为在填充期间冷却效果太强,这会提高取向双折射,因为材料必须流过更粘的表层。

[0062]

降低聚合物的分子量可以降低粘度以及在模塑过程中产生的取向。这种方法已用于降低聚碳酸酯光盘中的双折射,但是其代价是降低了冲击强度。分子量可以用不同的方式量化,但通常通过熔体流动速率(mfr)间接表示分子量,以300℃和1.2kg负载下每10分钟的流动克数表示。允许mfr有时报告是在250℃而不是300℃下测量,对于本技术的目的,mfr是在300℃下测量的(如上所述)。分子量也可通过熔体体积速率(mvr)而不是mfr来定量,其中在相同条件下,测量以立方厘米为单位的流动体积而不是质量。为从mvr转换为mfr,将mvr值乘以熔体密度,pc的熔体密度为1.08g/cc。

[0063]

已经发现,传统的较低mfr pc等级(用于模制制品)会产生过多双折射,并且对于hmi外壳板是不实用的。相比而言,已经发现,较高mfr等级的pc将导致较低的双折射,但是冲击强度通常会降低。

[0064]

令人惊讶的是,已经发现某些mfr等级的聚碳酸酯可用于生产hmi显示器面板,其表现出足够的阴影消除和足够的韧性。

[0065]

因此,在第一方面,本发明提供了一种具有约2mm至约5mm厚度的片材形式的人机界面(hmi)外壳,包含热塑性聚合物,该热塑性聚合物包含(i)聚碳酸酯或(ii)其中共混有至多约40wt%共聚酯的聚碳酸酯,其中根据astm d

‑

1238(300℃/1.2kg)测定,该热塑性聚合物具有约60至约80g/10分钟的熔体流动速率。在另一实施例中,本发明的人机界面外壳

还包括一个或多个补偿层,并且具有在以下范围内的总光学延迟

[0066]

(i)

‑

100至100nm,

[0067]

(ii)100至300nm,或

[0068]

(iii)

‑

100至

‑

300nm。

[0069]

在其它实施例中,本发明的人机界面外壳还包含一个或多个补偿层,其具有在

‑

80至80nm、100nm至260nm或

‑

100nm至

‑

260nm范围内的总光学延迟。

[0070]

聚碳酸酯可以是双酚a聚碳酸酯或聚碳酸酯

‑

共聚酯共混物。在实施例中,共混物可以含有至多约40wt%的共聚酯。已经发现,当例如通过注塑成型、压塑成型或热成型加工材料时,该材料可以具有足够低且可控的双折射。已经发现,这种材料可以加工成hmi外壳板,其具有商业上可接受的冲击强度并且基本上没有光学阴影。

[0071]

在实施例中,聚碳酸酯可以是标准双酚a型聚碳酸酯。在其它实施例中,也可以使用经过其它改性的共聚物和聚碳酸酯。例如,本文也考虑共聚酯和聚碳酸酯的共聚物。在一个实施例中,熔体流动速率(mfr)或熔体流动指数(mfi)在约60至约80g/10min之间,如由astm d

‑

1238(300℃/1.2kg)所测定。如本文所述,可以使用聚碳酸酯和聚酯领域中公知的传统稳定剂、催化剂、抗冲改性剂、阻燃剂、增强剂等,只要此类添加剂的类型和/或用量不会导致外壳具有不可接受的光学或强度性能。考虑使用的添加剂的实例包括可从巴斯夫(basf)获得的和抗氧化剂,以及可从巴斯夫获得的和光稳定剂。

[0072]

在实施例中,热塑性聚合物可以含有至多约40wt%的共聚酯,但聚碳酸酯/共聚酯共混物应保持105℃或更高、或110℃或更高的共混物tg,以承受汽车内部的热应力。由于适用性和可加工性要求,在实施例中,共混物的tg可以在105℃至160℃、105℃至150℃、110℃至160℃、或120℃至150℃的范围内。在实施例中,热塑性聚合物可以是聚碳酸酯或聚碳酸酯与共聚酯的共混物,其含有0wt%

‑

40wt%的共聚酯,或0wt%

‑

30wt%的共聚酯,或0wt%

‑

25wt%的共聚酯,或0wt%

‑

20wt%的共聚酯,或0wt%

‑

10wt%的共聚酯,或0wt%

‑

5wt%的共聚酯,或0wt%

‑

小于5wt%的共聚酯,或大于0wt%

‑

40wt%的共聚酯,或1wt%

‑

40wt%的共聚酯,或5wt%

‑

40wt%的共聚酯,或10wt%

‑

40wt%的共聚酯,或20wt%

‑

40wt%的共聚酯,或30wt%

‑

40wt%的共聚酯。

[0073]

在实施方案中,共聚酯可与聚碳酸酯混溶。在实施例中,共聚酯可以由选自环己烷二甲醇(chdm)、四甲基环丁二醇(tmcd)、丁二醇和/或乙二醇的一种或多种二醇,以及选自对苯二甲酸、间苯二甲酸和/或环己烷二甲酸(chda)的一种或多种二酸制备。

[0074]

在实施例中,共聚酯包含:包含chdm残基的二醇组分和包含chda残基的二酸组分,其中共聚酯与聚碳酸酯具有优异的混溶性,并提供与聚碳酸酯本身相比具有降低的取向双折射的共混物。在另一个实施例中,共聚酯包含:包含chdm、tmcd和/或eg的残基的二醇组分,以及包含对苯二甲酸和可选的间苯二甲酸残基的二酸组分。在一个实施例中,共聚酯选自pctg或聚(1,4

‑

环己烷二甲酸1,4

‑

环己烷二甲醇酯)(pccd)。

[0075]

在一个实施例中,用于本发明的聚酯可以包含以下含量的二醇残基:15mol%

‑

40mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和60mol%

‑

85mol%的1,4

‑

环己烷二甲醇;20mol%

‑

40mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和60mol%

‑

80mol%的1,4

‑

环己烷二甲醇;20mol%

‑

35mol%

‑

2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和65mol%

‑

80mol%的1,4

‑

环己烷二

甲醇;20mol%

‑

30mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和70mol%

‑

80mol%的1,4

‑

环己烷二甲醇;30mol%

‑

40mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和60mol%

‑

70mol%的1,4

‑

环己烷二甲醇;20mol%

‑

25mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和75mol%

‑

80mol%的1,4

‑

环己烷二甲醇;和30mol%

‑

35mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和65mol%

‑

70mol%的1,4

‑

环己烷二甲醇。在本发明的一个实施例中,用于本发明的聚酯可以包含对苯二甲酸、间苯二甲酸或其酯或其混合物的70mol%

‑

100mol%,或80mol%

‑

100mol%,或90mol%

‑

100mol%的量的二酸残基。

[0076]

在一个实施例中,用于本发明的聚酯可以包含10mol%

‑

27mol%的2,2,4,4

‑

四甲基

‑

1,3

‑

环丁二醇和73mol%

‑

90mol%的乙二醇的量的乙二醇残基;在本发明的一个实施例中,用于本发明的聚酯可以包含对苯二甲酸、间苯二甲酸或其酯或其混合物的70mol%

‑

100mol%,或80mol%

‑

100mol%,或90mol%

‑

100mol%的量的二酸残基。

[0077]

在一个实施例中,用于本发明的聚酯可以包含80mol%

‑

100mol%的1,4

‑

环己烷二甲醇;或90mol%

‑

100mol%的1,4

‑

环己烷二甲醇的量的二醇残基。在本发明的这一实施例中,用于本发明的聚酯可以包含环己烷二甲酸二甲酯(dmcd)(即氢化dmt)的70mol%

‑

100mol%、或80mol%

‑

100mol%、或90mol%

‑

100mol%的量的二酸残基。dmcd的任何异构体可以任何量存在;在一个实施例中,反式异构体可以大部分存在,即大于50mol%,或大于60mol%,或大于70mol%,大于80mol%,或大于90mol%的反式dmcd。

[0078]

在一个实施例中,用于本发明的聚酯可以包含以下量的二醇残基:50mol%

‑

100mol%的1,4

‑

环己烷二甲醇和0mol%

‑

50mol%的乙二醇;50mol%

‑

95mol%的1,4

‑

环己烷二甲醇和5mol%

‑

50mol%的乙二醇;50mol%

‑

90mol%的1,4

‑

环己烷二甲醇和10mol%

‑

50mol%的乙二醇;50mol%

‑

80mol%的1,4

‑

环己烷二甲醇和20mol%

‑

50mol%的乙二醇;50mol%

‑

70mol%的1,4

‑

环己烷二甲醇和30mol%

‑

50mol%的乙二醇。在本发明的一个实施例中,用于本发明的聚酯可以包含对苯二甲酸、间苯二甲酸或其酯或其混合物的70mol%

‑

100mol%,或80mol%

‑

100mol%,或90mol%

‑

100mol%的量的二酸残基。

[0079]

对于本文所述的聚酯,二醇组分的总摩尔百分比等于100mol%,且酸组分的总摩尔百分比等于100mol%。

[0080]

适用于制造根据本发明的hmi外壳的聚碳酸酯和共聚酯的可商购共混物的实例包括满足hmi外壳的最终所需性能的xylex

tm

树脂(可从沙特基础工业公司(sabic)获得),如本文所述。

[0081]

在实施方式中,除了具有至少100℃的tg之外,显示面板还必须满足某些冲击要求。在实施例中,由纤维素酯组合物制成的厚度为1mm至10mm,或1mm至8mm,或1mm至5mm,或2mm至10mm,或2mm至8mm,或2mm至5mm的外壳板在室温和

‑

30℃下均能经受1.05kg的钢球从20英寸(50.8cm)高度的冲击而不破裂。该高度表示5.2焦耳的冲击能量。由于可用面板几何形状多种多样,面板由直径4英寸(10.2cm)的管支撑,在面板或饰板的中心处受到冲击。

[0082]

为了使hmi显示面板没有阴影,重要的是所有“光学活性层”的总延迟落在以下两个范围之一内:

[0083]

第一个是从

‑

100nm到100nm,或

‑

80nm到80nm,因为这构成了在michel

‑

levy图上的“灰色”区域,用于使用均匀白光光源通过交叉偏振器进行光传输。在该延迟范围内的显示将始终呈黑色或灰色,因此阴影是最小的。

[0084]

第二种是100nm至300nm或

‑

100nm至

‑

300nm,或100nm至260nm或

‑

100nm至

‑

260nm,因为这构成了光透射的“白色”部分。尽管面板将呈现均匀的白色而不是灰色,但这里的阴影也将是最小的。

[0085]

以这两个区域之一为目标的原因是,在给定的延迟变化下,颜色变化非常小。相反,对于大于260nm或大于300nm(或小于

‑

260nm或小于

‑

300nm)范围的延迟,随着延迟增加,有效颜色通过非灰度值(最初为黄色)快速改变。因此,即使延迟的微小变化也将产生明显的颜色偏移。还应注意,如果面板的一部分处于灰色区域,而另一部分处于“白色”区域,则会出现不可接受的明显阴影。整个观看区域(或者在一个实施例中,整个面板)应当处于一个或另一个区域中,但不能在两个中。同样,所列的这些范围被认为是可接受的最小值,但在0nm或约180nm(或

‑

180nm)左右的甚至更低的变化范围是优选的。

[0086]

就上述可接受的范围而言,大致跨越160nm的延迟,期望的是,聚碳酸酯部件(至少在hmi外壳的可视区域上)的最大和最小延迟之间的差小于或等于约160nm。在实施例中,部件在整个可视区域上可以具有的并且仍然可接受的延迟的最大变化为160nm。然而,如果部件的平均延迟不在目标范围内,则可以通过向外壳板添加光学活性补偿层来使其偏移。

[0087]

例如,平均延迟为100nm(最大值为150nm,最小值为50nm)的部件如果单独使用,将具有不可接受的阴影,因为部分延迟在灰色区域,部分在白色区域。然而,由于延迟范围(最大

‑

最小)仅为100nm,因此可使用

‑

100nm光学活性补偿层使平均值向下偏移。这将平均值移动到0nm,最小值移动到

‑

50nm,最大值移动到50nm。现在所有的点都在

‑

80到 80nm的灰色区域之内,因此阴影最小化。或者,平均值可以向上移动,使得整个范围都落入白色区域。

[0088]“光学活性层”构成显示器33的第二偏振器和偏光太阳镜80之间的所有层。因此,第二偏振器的外保护层32、hmi显示器70和施加到显示器71(或替代地施加在32和70之间)的任何保护/补偿层可以被认为是光学活性层。面内延迟的总和应基本上在上述两个范围之一内。可以接受的是,如果浇口周围或边缘上的区域被隐藏(例如,hmi外壳的可视区域之外)和/或作为安装的一部分被移除,则这些区域可能在可接受范围之外。

[0089]

在实施例中,显示面板的厚度为2至5mm、或2至4mm、或2至3mm,并且将在室温和

‑

30℃下经受使用1.05kg的钢球从20英寸(50.8cm)的高度掉落的冲击而不破裂。在实施例中,hmi显示器外壳比典型的模制光盘大,并且在几何形状上是不对称的,这两者使得更难以满足低双折射要求(如本文所述)。

[0090]

在实施例中,hmi外壳面板通过注塑成型、压缩注塑成型或热成形来生产,并且可以可选地进行退火以进一步减少双折射。在实施例中,外壳是注塑成型的,并且浇口为外壳在模具入口侧的宽度的至少50%或更大,或至少60%,或至少70%,或至少80%,以便降低延迟的角度依赖性。

[0091]

在一方面中,提供了一种用于制作人机界面外壳的方法,其包含以下步骤:

[0092]

(a)提供配置成用于注塑成型的模具,该模具包含位于模具一端的浇口,该浇口具有配置成将熔融热塑性聚合物引入该模具的开口,且在该模具的浇口端的模具宽度为至少150mm,其中该浇口开口具有模具宽度的至少50%的宽度;以及

[0093]

(b)在至少热塑性聚合物tg(℃) 170℃的料筒温度下注塑成型该外壳。

[0094]

在实施例中,浇口开口的宽度至少为模具宽度的60%。在实施例中,料筒温度至少是热塑性聚合物tg(℃) 190℃,在实施例中,热塑性聚合物为具有60至80g/10min的mfr(如

本文所讨论的)的聚碳酸酯,且外壳通过在以下料筒温度下注塑成型而制成:至少310℃、或至少315℃、或至少320℃、或至少325℃、或至少330℃、或至少335℃、或至少340℃、或至少345℃;或在310℃至360℃,或320℃至360℃,或330℃至360℃,或340℃至360℃,或310℃至355℃,或320℃至355℃,或330℃至355℃,或340℃至355℃,或310℃至350℃,或320℃至350℃,或330℃至350℃,或340℃至350℃的范围内。

[0095]

在实施例中,该方法还包括以至少1.3cm/s、或至少2.0cm/s、或至少3.0cm/s、或至少4.0cm/s的注射速度注射成型该外壳。

[0096]

光学活性层可以通过各种方法制备,包括溶剂流延、挤出、拉伸等。在实施例中,补偿层可以由一种或多种纤维素酯制成。在另一个实施例中,例如在普通四分之一波片薄膜的情况下,补偿层可以由定向聚碳酸酯制成。也可以加入附加层以改善耐刮擦性、眩光等。例如,可将这些“硬涂层”层施加到补偿薄膜上,然后使用模内标签技术、直接粘合、涂覆或本领域已知的其它方法将其粘合到聚碳酸酯显示面板上。在实施例中,硬涂层选自有机硅基硬涂层、(聚)硅氧烷基硬涂层、氨基甲酸乙酯基硬涂层或丙烯酸基硬涂层。

[0097]

本发明可以通过其特定实施例的以下实例进一步说明,但是应当理解,除非另有具体说明,这些实施例仅是为了举例说明的目的而包括在内,并不旨在限制本发明的范围。

[0098]

实验部分

[0099]

使用以下实验方法表征本发明的模制制品。

[0100]

熔体流动速率或熔体流动指数(mfi)按照astm d

‑

1238在300℃和1.2kg负荷下测量。

[0101]

平面(re)中的光学双折射通过两种方法之一来表征。第一种是通过使用strainoptics

tm ps

‑

100sf偏振计。在“平面偏振”模式下进行测试,其中用旋转分析仪方法或用strainoptics

tm lwc

‑

100楔形补偿器量化优化。在遍及部件上的多个点进行测量,并还记录最大和最小点。

[0102]

当需要re和rth值时,用woolam

tm

椭偏仪进行测试。椭偏仪在不同倾角进行一系列测量,然后将延迟结果外推至完全90度倾斜,以确定rth。

[0103]

冲击强度在室温和

‑

30℃下测定。用1.05kg钢球从4英寸(10cm)和20英寸(50.8cm)的高度落下进行冲击。面板由直径4英寸(10.2cm)的管支撑。该高度代表5.2焦耳的最大冲击能量,并且样品必须经受得住冲击而没有裂纹或破裂以通过测试。

[0104]

实例1至24加工条件的影响

[0105]

矩形饰板在toyo plastar tm

‑

200g2模制机上注塑成型,该模制机具有50mm螺杆和397cc的注射容量。使用各种加工条件和树脂进行设计实验。制备了尺寸为10.2cm

×

15.2cm、厚度为2.5mm的矩形饰板。沿着饰板的整个10.2cm短侧用膜型浇口填充模具。

[0106]

使用三种不同的聚碳酸酯树脂制备模制饰板,如下所示:makrolon

tm

2458(19mvr或20mfr)、makrolon

tm

2207(35mvr或38mfr)和tarflon

tm lc1500(65mvr或70mfr)。makrolon树脂由拜耳(bayer)(科思创(covestro))提供,tarlon树脂由出光兴产(idemitsu kosan)公司提供。除聚碳酸酯样品之外,还测试pmma聚合物acrylite

tm h12(赢创工业(evonik industries))作为对照。

[0107]

pmma样品的模具温度固定在82℃,聚碳酸酯样品的模具温度固定在88℃。使料筒温度和注射速度全部变化以确定最佳条件。然后在饰板的中心处和距饰板的浇口端1cm处

测量延迟值(re)。在整个部件上也记录了最大值和最小值,但不包括浇口附近的2cm区域。尽管认为在浇口区域附近的延迟水平将更高,但是假设这种高延迟可以并入到更大的浇口区域,该区域在面板的最终组装时将被移除和/或隐藏。模制条件和测试结果列于表1中。

[0108]

对表1的回顾表明,只有样品18落入所需的目标延迟范围(

‑

100至100nm)内和/或具有小于160nm的延迟变化。这是使用65mvr(70mfr)样品在更热的料筒温度和快速注射速率下运行而生产的。样品14和17接近目标,并且可以通过简单地使用较大浇口/歧管区域而使其可接受。其它加工条件未产生足够低的延迟可变性,并且会产生不可接受的阴影。同样,较低mvr的样品甚至未接近所需的延迟目标。

[0109]

丙烯酸样品(实例1至6)也具有低的延迟曲线,但由于其低的冲击强度而不可用。

[0110]

实例25至28

[0111]

在这些实例中,使用与上述相同的材料和设备对额外的饰板进行模制以进行冲击试验。饰板的厚度为2.5mm。结果列于表2中。对表2的回顾表明,pmma样品未通过冲击试验。低mvr pc样品预期通过,但令人惊讶的是,高mvr pc(实例26)也通过了冲击试验。

[0112]

实例29

‑

具有光学活性补偿层的hmi面板

[0113]

在该实例中,使用先前描述的65mvr pc来模制2mm厚的hmi面板。该面板在浇口端为160mm宽,在远端扩展至200mm。面板的长度为150mm,其中部件略微弯曲以反映可能的hmi触摸外壳形状。使用大约为部件宽度65%的扇形浇口。使用快速注射速率在315℃料筒温度下模塑面板。测得最大延迟为171nm,最小延迟为约50nm。平均值为约110nm。

[0114]

当通过交叉偏振器观察时,该部件主要呈现白色,但是在一些区域中出现一些轻微的灰色“斑点”,因为延迟跨越灰色和白色区域。为了校正这一点,使用补偿层将延迟的平均值向上移动60nm。补偿层通过使用brueckner实验室薄膜拉伸器在150℃下将由伊士曼(eastman)cap 482

‑

20聚合物制成的乙酸丙酸纤维素(cap)薄膜单轴拉伸2倍来制备。将该薄膜与面板一致添加,使得延迟加在一起,从而将平均值移动到170nm(靠近“白色”区域的中心)。所得复合结构具有更均匀的白色外观,阴影最小。

[0115]

预示性实例30

‑

pc/聚酯共混物

[0116]

在该预示性实例中,将30wt%pccd聚酯(例如,可从伊士曼化学公司商购的pccd)与前述65mvr聚碳酸酯共混。已知聚合物是可混溶的,并且共混物的tg标称为120℃,其低于pc本身的tg,但仍足以用于应用。以类似于实例1的方式在300℃的料筒温度下并使用快速注射速率模制显示面板。由于pccd具有比pc更低的固有双折射,因此预期延迟甚至比前面的实例更低。同样,pccd也是一种坚韧的聚合物,可以在较高分子量(mw)下运行,同时保持低的双折射。模制部件的韧性预期也是良好的。

[0117]

表1.饰板注射成型数据

[0118][0119]

表2.饰板冲击数据(1.05kg钢球)

[0120]

样品说明10cm/23℃10cm/

‑

30℃50cm/23℃50cm/

‑

30℃25pmma未通过未通过未通过未通过26pc,70mfr通过通过通过通过27pc,38mfr通过通过通过通过28pc,20mfr通过通过通过通过

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。