1.本发明属于电芯制造技术领域,涉及一种快速化成方法。

背景技术:

2.目前聚合物电芯制造过程中,化成是关键工序,通过化成工艺以激活电芯,直接影响电芯的性能。目前化成电流为0.1

‑

0.7c,为充分化成,充电时间90min以上,影响生产效率,生产周期长。聚合物电芯为卷绕结构,其极耳相对非极耳位置存在厚度差异,电芯受力不均,电芯硬度变差。目前电芯能量密度较高,使得极片浸润效果无法保证。

3.现存的电芯制造过程,主要存在以下问题:化成时间长、电芯硬度差以及浸润效果差。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种快速化成的方法。

5.本发明的目的可通过下列技术方案来实现:

6.一种快速化成的方法,包括如下步骤:

7.s1、通过控制电芯两侧板的夹紧速度对电芯进行加压;

8.s2、加压到夹紧力临界值d1进行第一次化成充电,加压到夹紧力临界值d2进行第二次化成充电,降压到夹紧力临界值d3进行第三次化成充电;

9.s3、充电结束,释放电芯。

10.作为优选,所述的第一次化成充电、第二次化成充电、第三次化成充电的充电时间不同。

11.作为优选,所述的第一次化成充电的电流低于第二次化成充电的电流、第三次化成充电的电流。

12.作为优选,所述的夹紧力临界值d1、夹紧力临界值d3均低于夹紧力临界值d2。

13.作为优选,所述的夹紧力临界值d1为3

‑

10kgf/mm2,夹紧力临界值d2为8

‑

20kgf/mm2,夹紧力临界值d3为3

‑

10kgf/mm2。

14.根据不同产品的面积调整所具体需要的夹紧电芯力,夹紧电芯力为面压强与电芯面积的乘积再除以9.8。

15.进一步优选,夹紧力临界值d1与夹紧力临界值d3相同。

16.作为优选,所述的第一次化成充电中化成电流为0.1

‑

0.5c,充电时间为10

‑

20min,化成充电电压至3.5

‑

3.8v。

17.作为优选,所述的第二次化成充电中化成电流为1.0

‑

1.8c,充电时间为25

‑

45min,化成充电电压至3.8

‑

4.2v。

18.作为优选,所述的第三次化成充电中化成电流为1.0

‑

1.8c,充电时间为5

‑

16min,化成充电电压至4.2

‑

4.6v。

19.作为优选,所述的夹紧过程中,以电芯两侧板的夹紧速度v1先加压至180

‑

220kg,

再以夹紧速度v2加压至夹紧力临界值d1,夹紧力临界值d1大于220kg,夹紧速度v1小于夹紧速度v2。

20.作为优选,所述的夹紧力临界值d1加压至夹紧力临界值d2的夹紧速度、夹紧力临界值d2降压至夹紧力临界值d3的夹紧速度均与夹紧速度v2相同。

21.进一步优选,所述的夹紧速度v2为0.1

‑

20kg/s。

22.作为优选,所述的夹紧电芯的两侧板的内侧表面设有硅胶层,内侧表面为与电芯接触面,可以仅是内侧表面有硅胶层,也可以由硅胶层直接包覆。硅胶层的硬度为40

‑

80

°

、厚度为0.5

‑

3mm。

23.硅胶层用于包裹电芯,并使电芯受力均匀。

24.进一步优选,所述的步骤s1加压为加热加压,加热温度为75

‑

85℃。

25.作为优选,所述的电芯在化成前预先在40

‑

70℃下高温静置20

‑

40h。

26.与现有技术相比,本发明具有以下有益效果:

27.1.分阶段加大充电电流,缩短化成时间。

28.2.使用阶梯性加压的方式,在充电至一定电压时,夹紧压力降低,继续充电以吸收更多电解液,提高极片浸润效果。

29.3.夹紧电芯层板结构进行了优化,层板上增加一定硬度和厚度的硅胶包裹电芯,使电芯受力均匀,提高电芯硬度。

具体实施方式

30.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。下列实施例均为某一电芯产品进行化成的步骤,相关数值包括但不局限于下述实施例内容。所获得的电芯以标准(gb/t 18287

‑

2000)进行质检。

31.实施例1

32.取50℃高温静置24h后的电芯,安全放入化成设备内,确保电芯主体不露出,极耳有效接触充电电路板;电芯移栽至化成治具内,开启设备夹紧电芯,夹紧电芯的两侧板均有硬度为60

°

、厚度为1.5mm的硅胶层,侧板加热温度80℃。在不同压力范围内按照不同速度夹紧电芯,先以0.4kg/s的夹紧速度加压至200kg,然后再以12kg/s的夹紧速度加压至所需的235kg。发送化成阶梯充电工步,化成电流为0.3c,恒流充电时间为15min,充至电压为3.5v。待夹紧压力至预设的590kg,以1.7c的化成电流充电26min。化成电压至4.0v后,降低夹紧压力至235kg,以1.7c的化成电流充电10min,充至电压4.5v。完成后打开夹具,取出电芯。电芯性能测试结果显示:常温下循环800次性能达到91.3%,高于目标的80%,45℃下循环500次性能达到86.4%,高于目标的60%;电芯变形量为0.054mm,整体硬度良好;电解液保有量为6.14g,浸润效果良好。

33.实施例2

34.与实施例1相比,夹紧压力为236kg时,发送化成阶梯充电工步,化成电流为0.4c,恒流充电时间为10min,化成电压至3.6v。夹紧压力为560kg时,化成电流为1.6c,充电时间为25min,化成电压至3.9v。压力为236kg时,化成电流为1.5c,恒流充电时间为7min,化成电压至4.3v。电芯性能测试结果显示:常温下循环800次性能达到90.1%,高于目标的80%,45℃下循环500次性能达到84.6%,高于目标的60%;电芯变形量为0.048mm,整体硬度良好;

电解液保有量为6.19g,浸润效果良好。

35.实施例3

36.与实施例1相比,夹紧压力为240kg时,发送化成阶梯充电工步,化成电流为0.5c,恒流充电时间为12min,化成电压至3.7v。夹紧压力为590kg时,化成电流为1.6c,充电时间为30min,化成电压至4.1v。压力为240kg时,化成电流为1.7c,恒流充电时间为14min,化成电压至4.4v。电芯性能测试结果显示:常温下循环800次性能达到90.0%,高于目标的80%,45℃下循环500次性能达到84.3%,高于目标的60%;电芯变形量为0.0486mm,整体硬度良好;电解液保有量为6.16g,浸润效果良好。

37.对比例1

38.与实施例1相比,夹紧电芯的两侧板为普通金属铝板。电芯性能测试结果显示:常温下循环800次性能达到83.6%,45℃下循环500次性能达到72.2%;电芯变形量为0.23mm,电芯边缘,头尾部局部比较明显发软;电解液保有量为6.11g,浸润效果良好。

39.对比例2

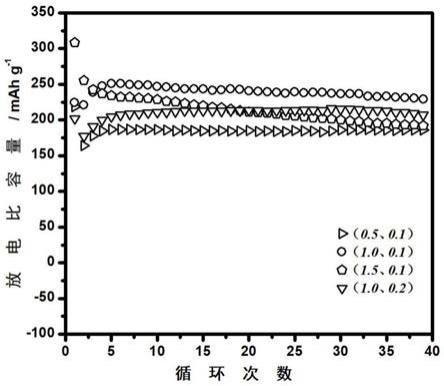

40.与实施例1相比,恒定化成电流。恒定化成电流为1.2c,恒流充电时间为150min。电芯性能测试结果显示:常温下循环800次性能达到73.1%,45℃下循环500次性能达到56.2%;电芯变形量为0.056mm,整体硬度良好;电解液保有量为6.15g,浸润效果良好;但化成时间长,影响生产效率,循环效果变差,制造成本高。

41.对比例3

42.与实施例1相比,以10kg/s的夹紧速度加压至所需的600kg至夹紧电芯,并一直保持在该压力下至化成过程结束。电芯性能测试结果显示:常温下循环800次性能达到84.5%,45℃下循环500次性能达到73.6%;电芯变形量为0.053mm,整体硬度良好;电解液保有量为5.83g,浸润效果差。

43.综上所述,本发明通过硅胶层包裹夹紧电芯,减少电芯变形量,提高电芯硬度;利用分阶段加大充电电流,缩短了化成时间;阶梯性加压提高了极片浸润效果。

44.本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。