1.本发明属于磁性材料技术领域,具体为一种铁镍钼合金软磁材料的绝缘处理方法。

背景技术:

2.软磁破碎粉形状不规则,制备难度小,磁导率高、磁心磁导率的频率稳定性好,但绝缘包覆性差,不易包覆;气雾化技术制备的球状粉末流动性强,成品率高,但球形粉末涡流损耗大,磁导率低;气雾化制备的粉末球形度高,表面好,少有卫星颗粒粘附,粉末粒径分布均匀,但气体压力有限,仅能制备粒径大的粉末,造成最终产品涡流损耗高等问题。

技术实现要素:

3.本发明的目的在于提供一种铁镍钼合金软磁材料的绝缘处理方法,解决原有材料制备技术制备粉料粒径大导致涡流损耗高的问题。

4.本发明采用的技术方案如下:

5.一种铁镍钼合金软磁材料的绝缘处理方法,

6.s1:将铁、镍、钼按照质量百分比为17:82:2混合均匀;

7.s2:混合均匀后加入雾化炉中,设置温度为1500~1800℃,加热2~3小时,在气压为1~6mpa下采用高压气水联合雾化法进行制备,且制成具有高磁导率的铁镍钼合金软磁粉末;

8.s3:将铁镍钼合金软磁粉经过筛分选择出材料a,a为粒径10~50μm的磁粉;

9.s4:将筛分出的材料a与正硅酸乙酯放入到研钵中混合10~30min分钟;得到材料b,材料b为复合有铁性磁粉的混合粉料;

10.s5:将材料b分散到功能化聚合物fposs

‑

ps中,在60~90℃下干燥2~4小时,即可得到铁镍钼合金软磁材料。

11.作为一种优选地方案,配制质量分数为2~3%的氨水溶液,然后按照每 250~300ml所述的氨水溶液加0.05mol氯化钴,之后在前述溶液中按照每 0.01mol氯化钴加入100g铁镍钼合金软磁粉末,搅拌均匀,将上述物料加入水热反应釜中,在170~190℃保温1~2小时后自然冷却至室温,抽滤并用酒精洗涤2次以上后放入烘箱50~70℃干燥,获得包覆后的磁性粉末。

12.作为一种优选地方案,所述雾化炉的喷管的前段为亚声速收缩段,亚声速收缩段的用于气流从亚声速转变为超声速的过渡,所述亚声速收缩段、收缩段进口面积、出口面积的比值及收缩段曲线形状的关系如下:

[0013][0014]

其中,式中:r1、r2、r分别为收缩段进口、出口及任意x处的截面半径, l1为收缩段长度。

[0015]

作为一种优选地方案,所述雾化炉的高压气水联合雾化法包括水雾化冲击进行一次雾化制粉,在水压为100

‑

150mpa,气压为1~6mpa。

[0016]

作为一种优选地方案,获得包覆后的磁性粉末为复合软磁材料中,且其金属磁粉的质量分数为80~90%,铁氧体磁粉的质量分数为5~10%,有机材料的质量分数为5~10%。

[0017]

作为一种优选地方案,所述铁氧体磁粉和有机材料包覆在金属磁粉表面。

[0018]

作为一种优选地方案,所述复合软磁材料为颗粒状。

[0019]

作为一种优选地方案,铁镍钼合金软磁与环氧树脂在室温及压力为 1800mpa的条件下压制成外径为20mm、内径为10mm的环形磁粉芯,将环形粉末芯至于真空炉内600℃真空退火1h。

[0020]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0021]

1.选择温度为1500~1800℃;气压为1~6mpa的取值范围之内高压气水联合雾化法进行制备高磁导率的铁镍钼合金软磁粉满足s3中的粒径10~50μm的磁粉选择要求,粒径20um左右的磁粉均匀绝缘包覆效果最佳,此过程中,材料粒径小并且表面光滑、粒度分布均匀、卫星颗粒少,最终经过s4和s5得到铁镍钼合金软磁材料材料的选取,粉体粒径越小,涡流减小,损耗值降低。

[0022]

2.氨水溶液添加氯化钴是实现铁镍钼合金软磁粉末的清洗掉杂质,提纯的过程,加强后续制磁芯的结构紧密度,且通过水解沉淀绝缘包覆法来提高绝缘效果。

[0023]

3.对气化炉的喷嘴雾化角度进行设计,喷嘴管的前段为亚声速收缩段,作用是使气流加速,同时要保证收缩段的出口气流均匀、平直而且稳定;其次,喉部直径为0.8

‑

1mm,最后使得喉部过渡段和直线段是使气流加速的,消波段是设法将膨胀波在壁面的反射消灭,以保证实现出口气流均匀;最后,设计雾化喷嘴的减小反压,也能使喷嘴产生层流效果,使雾化的粉末粒度更细。

[0024]

4.高压气水联合雾化法包括水雾化冲击进行一次雾化制粉以及气雾化进行二次匀化和塑形,加速其冷却效果,使获得的细粉粒度更细、球形度更好,并能很好的去除卫星颗粒,为了缓解雾化过程中断的主要原因是温度和气体反压,因此设计熔化温度为1600℃~1700℃、气压为1~3mpa;

[0025]

5.制备的环形fenimo环形磁粉芯的熔化温度为1600℃,熔炼包的温度控制在1700℃,即能保证熔炼坩埚的安全,又能保证雾化过程中的温度。

附图说明

[0026]

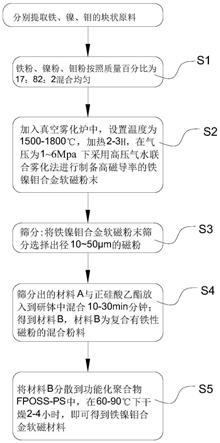

图1是本发明的x射线荧光分析可将单质和化合物中的元素重量分析表;

[0027]

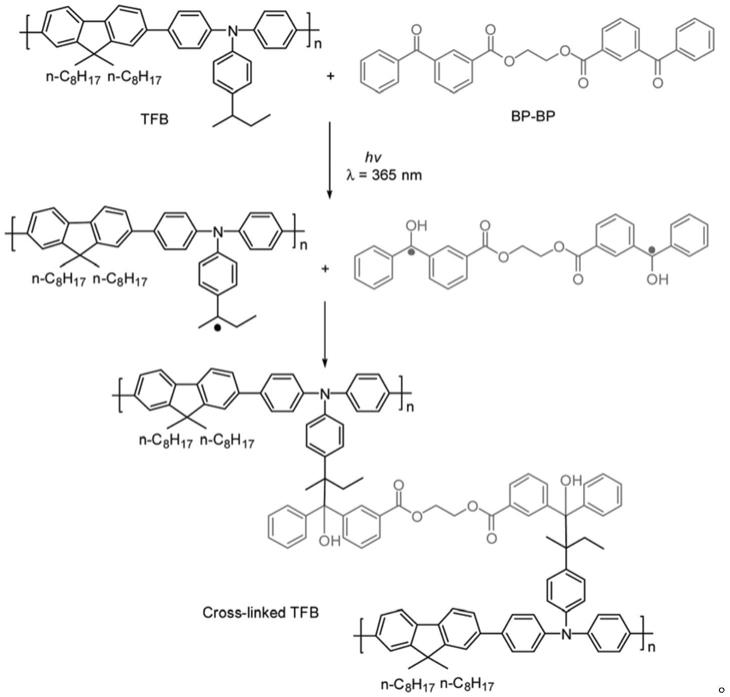

图2是本发明的发明第一实施方案制备粉末磁芯的方法的图;

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0029]

实施例1:

[0030]

如图1和图2所示,一种铁镍钼合金软磁材料的绝缘处理方法,

[0031]

s1:将铁、镍、钼按照质量百分比为17:82:2混合均匀;

[0032]

s2:混合均匀后加入雾化炉中,设置温度为1500~1800℃,加热2~3小时,在气压为1~6mpa下采用高压气水联合雾化法进行制备,且制成具有高磁导率的铁镍钼合金软磁粉末;具体的温度控制在1700℃;

[0033]

s3:将铁镍钼合金软磁粉经过筛分选择出材料a,a为粒径10~22μm的磁粉;粒径20um的磁粉均匀绝缘包覆效果最佳;

[0034]

s4:将筛分出的材料a与正硅酸乙酯放入到研钵中混合10~30min分钟;得到材料b,材料b为复合有铁性磁粉的混合粉料;

[0035]

s5:将材料b分散到功能化聚合物fposs

‑

ps中,在60~90℃下干燥2~4小时,即可得到铁镍钼合金软磁材料。

[0036]

上述的s1步骤中,为了准确铁粉、镍粉、钼粉按照原子百分占比,时间少材料的过度的浪费,通过x射线荧光分析可将单质和化合物中的元素重量进行计量从而测算来两组数据进而计算出fe、ni、mo的含量占比:fe、ni、mo=17%: 82%:2%,具体参数如图1所示;在s2步骤中,具体的试验例:水压为10mpa 雾化合金粉末时,得到粒径为117um的粉末;水压为40mpa时,粉末粒径为42μm;水雾化压力达到150mpa时,粉末粒径为5μm,此过程中,材料粒径小并且表面光滑、粒度分布均匀、卫星颗粒少,使获得的细粉粒度更细,并能很好的去除卫星颗粒,最终经过s4和s5得到铁镍钼合金软磁材料材料的选取,粉体粒径越小,涡流越小,损耗值越低,元件品质也因此增高。

[0037]

实施例2:

[0038]

本实施例在上述实施例的基础上开展,配制质量分数为2~3%的氨水溶液,然后按照每250~300ml所述的氨水溶液加0.05mol氯化钴,之后在前述溶液中按照每0.01mol氯化钴加入100g铁镍钼合金软磁粉末,搅拌均匀,将上述物料加入水热反应釜中,在170~190℃保温1~2小时后自然冷却至室温,抽滤并用酒精洗涤2次以上后放入烘箱50~70℃干燥,获得包覆后的磁性粉末;是实现铁镍钼合金软磁粉末的清洗掉杂质,提纯的过程,加强后续制磁芯的结构紧密度,且通过水解沉淀绝缘包覆法来提高绝缘效果。

[0039]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。