一种低成本高矫顽力富lace钕铁硼永磁体及其制备方法和应用

技术领域

1.本发明属于稀土永磁体领域,具体涉及一种低成本高矫顽力富含lace的钕铁硼永磁体及其制备方法和应用。

背景技术:

2.烧结钕铁硼作为第三代稀土永磁材料,主要由稀土prnd、铁、硼等元素组成,因其具有优异的磁性能及高性价比,而被广泛应用于各类稀土永磁电机、智能消费电子产品、医疗器械等领域。随着低碳环保经济及高新技术的快速发展,烧结钕铁硼磁体的需求量日益增长,从而极大地带动了稀土prnd资源的消耗,使得prnd价格逐渐升高。la、ce作为化学性质与prnd相近且储量最为丰富的稀土元素,却因其自身较低的内禀磁性能而使其在稀土永磁材料领域的应用受到限制。

3.我国白云鄂博矿中的la、ce占总稀土量的70%以上,但由于la、ce市场需求有限,且与pr、nd、dy、tb共生于稀土矿中,在大量开采的同时造成了积压,因而形成供过于求的市场局面。因此,采用la、ce替代pr、nd应用于烧结钕铁硼中不仅能够降低原材料成本,而且有助于实现稀土资源的平衡利用。然而la2fe

14

b和ce2fe

14

b的饱和磁极化强度和磁晶各向异性场均低于r

‑

fe

‑

b,因此,如采用la、ce替代pr、nd将势必会导致磁体磁性能的劣化。

4.现有技术中向磁体内添加la、ce的途径主要有以下几种:第一种是以合金化的方式添加,即在熔炼过程中加入金属la、ce原材料;第二种是通过双合金方式添加,即先分别熔炼制备(r,lace)

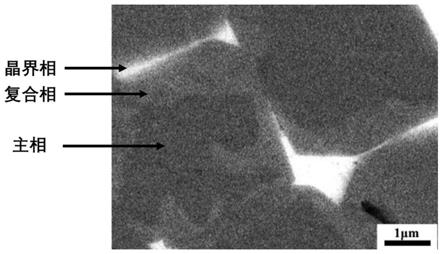

‑

fe

‑

b和r

‑

fe

‑

b合金鳞片(r选自nd、pr、dy、tb、ho、gd中的一种或者几种),然后将上述合金鳞片按一定比例混合后压制烧结;第三种是通过在磁体表面附着la、ce的化合物或合金,并经适当的热处理工艺以使la、ce扩散进入磁体内部。

5.上述方法中,以合金化的方式添加会致使la、ce进入主相晶粒中,从而造成主相晶粒的饱和磁极化强度、居里温度、磁晶各向异性场等性能降低,进而降低磁体的初始性能,从而限制了其应用发展;然而,通过扩散添加的方式使la、ce进入磁体内部,则存在工艺复杂繁琐、la、ce添加量不足,且难以提升磁体矫顽力等技术缺陷,因而性价比低,不利于其应用发展。而通过双合金添加的方式能够在一定程度上避免la、ce进入主相晶粒内部,因此,已日渐成为含la、ce钕铁硼磁体的主流制备工艺。

6.然而,为了实现高性能含la、ce钕铁硼磁体的制备,以弥补la、ce添加引起的磁性能降低,在制备富la、ce磁体时通常会添加一定量的重稀土元素如dy、tb以提高磁体磁性能,上述方法不但大大提高了磁体的生产成本,同时也加剧了重稀土资源危机,因此不利于稀土资源的可持续利用。因此,如何制得富含la、ce的高性能钕铁硼磁体,以降低磁体的生产成本、并有利于稀土资源的可持续利用成为亟待解决的技术问题。

技术实现要素:

7.为了改善上述技术问题,本发明提供一种钕铁硼永磁体,所述钕铁硼永磁体由如

下质量百分比的成分组成:re0 re1 re2:24.2

‑

38wt.%,al:0.1

‑

1.5wt.%,ga:0.1

‑

1wt.%,b:0.9

‑

1wt.%,余量为过渡态金属元素;

8.其中:

9.所述re0元素选自la、ce中的一种或两种,优选为la、ce中的两种;优选地,所述r0占磁体总质量的百分比可以为0.1

‑

9wt.%;

10.所述re1元素选自pr和nd中的一种或两种,且至少含有nd;优选地,所述re1占磁体总质量的百分比可以为24

‑

28wt.%;

11.所述re2元素选自dy、tb和ho中的至少一种;优选地,所述re2占磁体总质量的百分比可以为0.1

‑

1wt.%。

12.优选地,所述过渡态金属元素至少包含fe和co元素。例如,所述过渡态元素选自co、cu、zr、ti和fe。

13.优选地,所述过渡态金属元素包括如下质量百分比的各组分:co:0.1

‑

3wt.%、cu:0.1

‑

1.5wt.%、zr:0

‑

1wt.%、ti:0.1

‑

2wt.%,余量为fe。

14.根据本发明示例性地实施方案,所述钕铁硼永磁体由如下质量百分比的成分组成:re0:0.1

‑

9wt.%,re1:24

‑

28wt.%,re2:0.1

‑

1wt.%;co:0.1

‑

3wt.%,al:0.1

‑

1.5wt.%,cu:0.1

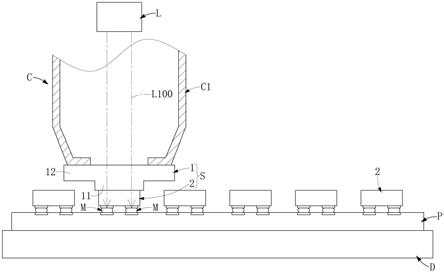

‑

1wt.%,ga:0.1

‑

1wt.%,zr:0

‑

1wt.%,ti:0.1

‑

2wt.%,b:0.9

‑

1wt.%,余量为fe。

15.根据本发明的实施方案,所述钕铁硼永磁体具有以下显微组织特征:由主相、晶界相、主相和晶界相之间的复合相组成。

16.优选地,所述主相晶粒的平均晶粒粒径为2

‑

7μm,示例性为2μm、3μm、4μm、5μm、6μm、7μm。

17.优选地,所述主相晶粒包含re1元素,但不含re0、re2元素,主相晶粒具有r2t

14

b型相结构,其中t代表过渡态金属元素,且所述t至少包含fe和co元素。

18.优选地,所述晶界相沿主相晶粒边界呈平直的条带状连续分布。

19.优选地,所述晶界相至少包含re0、re1、re2元素及co、al、cu、ga、zr、ti、b、fe元素中的一种及以上。

20.优选地,所述复合相存在于主相和晶界相之间。

21.优选地,所述永磁体具有基本上如图1所示的显微组织结构。

22.优选地,所述复合相包含re0、re1、re2元素,具有r2t

14

b型相结构,其中t代表过渡态金属元素,且所述t至少包含fe、co。

23.根据本发明的实施方案,所述永磁体由无lace、无hre的钕铁硼主相合金和lace

‑

m合金混合后制粉,经压制、真空烧结制备而成;其中:

24.hre指重稀土元素,例如选自dy、tb和ho中的至少一种,m代表al、cu和fe中的至少一种。

25.根据本发明的实施方案,所述永磁体制备过程中还可以任选地添加防氧化润滑剂。优选地,所述防氧化润滑剂的用量可以为粉体总重量的0.01

‑

2wt%,示例性为0.01wt%、0.05wt%、0.1wt%、0.5wt%、1wt%、2wt%。

26.本发明还提供上述钕铁硼永磁体的制备方法,包括将无lace、无hre的钕铁硼主相合金和lace

‑

m合金原料混合,经真空液相烧结,制备得到所述富la、ce的钕铁硼永磁体。

27.根据本发明的实施方案,无lace、无hre的钕铁硼主相合金和lace

‑

m合金具有如上

文所述的定义和选择。

28.由于稀土金属在熔炼冶金过程中,会有la、ce或hre的杂质存在,本领域技术人员可以理解当钕铁硼主相合金中la<0.1wt.%,ce<0.1wt.%,hre<0.1wt.%时,即可认为是无lace、无hre钕铁硼主相合金。

29.根据本发明的实施方案,所述无lace、无hre的钕铁硼主相合金为合金鳞片。优选地,所述合金鳞片的厚度为0.1

‑

0.4mm,示例性为0.1mm、0.2mm、0.3mm、0.4mm。

30.根据本发明的实施方案,所述无lace、无hre的钕铁硼主相合金由包含re1源、过渡态金属源、ga源、al源和b源的原料,经真空熔炼后浇铸制得。

31.优选地,所述re1源由含有re1元素的单质(纯金属)或合金提供,优选由含有re1元素的合金提供,例如由prnd合金提供。

32.优选地,所述过渡金属源、ga源、al源由含有过渡金属元素、ga元素、al元素的单质或合金提供,优选由含有过渡金属元素、ga元素、al元素的单质提供。

33.优选地,所述b源由含有b元素的化合物提供,例如由b

‑

fe砂提供。

34.根据本发明的实施方案,所述辅相合金为合金鳞片。优选地,所述合金鳞片的厚度为0.1

‑

0.4mm,示例性为0.1mm、0.2mm、0.25mm、0.3mm、0.4mm。

35.根据本发明的实施方案,所述辅相合金由包括re0源、m源的原料,经真空熔炼后浇铸制得。

36.优选地,所述re0源、m源由含有re0元素、m元素的单质(纯金属)或合金提供,优选由含有re0元素、m元素的单质提供。

37.优选地,所述熔炼在惰性气氛下进行,例如,例如在氮气、或氩气气氛下,优选在氩气气氛下。

38.优选地,所述主相合金、辅相合金熔炼过程的浇铸温度相同或不同。例如,可彼此独立地为1300

‑

1500℃,示例性为1300℃、1400℃、1500℃。

39.优选地,所述主相合金、辅相合金浇铸过程相同或不同。例如,可彼此独立地为将熔融的液体浇铸至旋转的水冷铜辊上。进一步地,所述旋转的水冷铜辊的转速为15

‑

45rpm,示例性为15rpm、20rpm、25rpm、30rpm、40rpm、45rpm。

40.根据本发明的实施方案,所述主相合金/或辅相合金的熔炼在真空感应炉中进行。

41.根据本发明的实施方案,所述真空液相烧结前,还包括对所述主相合金、辅相合金进行混合。

42.优选地,还可以对主相合金和辅相合金分别进行氢破碎、脱氢、气流磨处理,以制得主相合金粉末及辅相合金粉末。

43.优选地,所述主相合金、辅相合金可以以熔炼鳞片的形式混合或在氢破碎、脱氢或气流磨处理的任意阶段进行混合。

44.优选地,所述主相合金粉末的平均粒径为3

‑

6μm,示例性为3μm、4μm、5μm、6μm。

45.优选地,所述辅相合金粉末的平均粒径为1

‑

3μm,示例性为1μm、2μm、3μm。

46.根据本发明的实施方案,所述制备方法还包括将所述主相合金粉末、辅相合金粉末混合,然后压制成型。

47.优选地,所述永磁体中,主相合金粉末的质量百分比为75

‑

99.5wt.%,如85

‑

95wt.%;辅相合金粉末的质量百分比为0.5

‑

25wt.%,如5

‑

15wt.%。

48.根据本发明的实施方案,上述混合在搅拌条件下进行。

49.根据本发明的实施方案,所述压制成型包括取向压制成型和等静压成型,优选先经取向压制成型,得到压坯,再经等静压成型制得压坯,以进一步提高压坯的密度。进一步地,所述取向压制在磁场中进行,所述等静压成型在等静压机中进行。

50.优选地,所述混合粉末在惰性气氛保护下进行取向压制成型,例如在氮气、或氩气气氛下,优选在氮气气氛下。

51.优选地,所述取向磁场的磁场强度为2

‑

5t,示例性为2t、3t、4t、5t。

52.优选地,所述等静压成型的压力为150

‑

260mpa,示例性为150mpa、180mpa、200mpa、220mpa、240mpa、260mpa。

53.优选地,所述压坯的密度为4

‑

6g/cm3,示例性为4g/cm3、4.6g/cm3、5g/cm3、6g/cm3。

54.根据本发明的实施方案,所述真空液相烧结为采用二次煅烧处理,以制备得到富含lace的无hre磁体。优选地,两次煅烧的温度相同或不同,例如均为900~1100℃,优选为950~1100℃,示例性为900℃、950℃、1000℃、1015℃、1030℃、1100℃。例如,两次煅烧的时间相同或不同,比如均为4~8h,优选为4~6h,示例性为4h、5h、6h、8h。

55.优选地,所述两次煅烧的升温速率均为5~15℃/min,示例性为5℃/min、8℃/min、10℃/min、12℃/min、15℃/min。

56.优选地,所述第一次烧结处理的真空度为1

×

10

‑2pa以下。

57.优选地,所述真空液相烧结的第二次烧结处理在惰性气氛下进行,例如在氮气、或氩气气氛下,优选在氩气气氛下。

58.根据本发明的实施方案,所述真空液相烧结的第一次烧结处理结束后,充入ar气并冷却至100℃以下。优选地,所述冷却速率≥20℃/min,示例性为20℃/min、25℃/min、30℃/min、40℃/min。

59.根据本发明的实施方案,所述制备方法还包括将真空液相烧结后得到的富含lace的无hre磁体冷却至65℃以下。

60.根据本发明的实施方案,所述制备方法还包括对真空液相烧结后得到的富含lace的无hre磁体进行时效处理,制得低hre富la、ce钕铁硼磁体。

61.优选地,所述时效处理为采用两级煅烧处理,一级煅烧温度为800

‑

1000℃,示例性为800℃、900℃、1000℃;一级煅烧时间为0.5

‑

36h,示例性为0.5h、1h、2h、5h、12h、15h、20h、24h、30h、36h。

62.二级煅烧温度为400~600℃,优选为450~550℃,示例性为400℃、450℃、500℃、510℃、550℃、600℃;二级煅烧时间为1~6h,优选为2~5h,示例性为1h、2h、3h、4h、5h、6h。

63.优选地,一级煅烧处理后将反应产物冷却至80℃以下,例如,冷却至70℃、60℃、50℃、40℃、30℃或室温。

64.优选地,所述时效处理的扩散源为含有re2元素的扩散源,其中:所述re2元素为dy、tb、ho中的一种以上元素。进一步地,所述含有re2元素的扩散源为包含re2元素的纯金属、合金或化合物,优选为包含re2元素的化合物,示例性为包含re2的氟化合物。

65.优选地,所述时效处理的方法为:在磁体表面附着含有re2元素的扩散源,在真空热处理炉中进行时效处理,制备得到低hre富la、ce钕铁硼磁体。

66.例如,所述扩散源可以通过涂覆、浸渍、磁控溅射、喷涂等方式实现在磁体表面的

沉积附着,优选通过喷涂。

67.根据本发明的实施方案,所述钕铁硼永磁体的制备方法,包括如下步骤:

68.步骤1、按照成分设计要求,按照所述重量百分比将re1源、过渡金属源、ga源、al源、b源进行称量配料,采用真空感应炉在ar气气氛保护下进行熔炼,将熔化后的熔液浇铸到旋转的水冷铜辊上,制备主相合金鳞片;

69.步骤2、按照成分设计要求,将原材料re0源、m源进行称量配料,采用真空感应熔炼炉在ar气气氛保护下进行熔炼,将熔化后的熔液浇铸到旋转的水冷铜辊上,制备辅相合金鳞片。

70.步骤3、将主相合金鳞片及辅相合金鳞片分别进行氢破碎、脱氢、气流磨处理后,制备主相合金粉末及辅相合金粉末;

71.步骤4、将主相合金粉末及辅相合金粉末混合后,在磁场中取向压制得到压坯,并经等静压机压制,进一步提高压坯的密度;

72.步骤5、将压坯在真空烧结炉中进行烧结,制备得到富含lace的无hre磁体;

73.步骤6、在磁体表面附着含有re2元素的扩散源,在真空热处理炉中进行时效处理,制备得到低hre富la、ce钕铁硼磁体。

74.本发明还提供上述钕铁硼永磁体在稀土永磁电机、智能消费电子产品、医疗器械等领域中的应用。

75.本发明的有益效果:

76.(1)本发明先分别熔炼无lace的主相合金和lace

‑

m辅相合金,然后通过制粉混合压制烧结,有效避免了lace进入主相晶粒造成磁体性能降低的性能缺陷,同时降低磁体的制造成本,实现稀土资源的平衡、可持续利用。

77.(2)本发明利用富lace晶界相的低熔点、高流动性和浸润性的优异特性,有效提升了hre扩散至磁体内部的深度和浓度,因而有助于提高磁体内成分和组织分布的均匀性。

78.(3)本发明通过对富lace钕铁硼进行扩散处理,实现了低hre高矫顽力富lace钕铁硼磁体的制备,且有效降低了hre的使用量,促进了稀土资源的平衡利用和可持续发展。

79.(4)本发明的无hre富la、ce钕铁硼永磁体的制备方法,通过将lace

‑

m与无la、ce的钕铁硼合金鳞片混合或分别制粉并混合压制烧结制成磁体,减少了钕铁硼磁体中prnd的使用量,有利于富稀土相在磁体内的均匀分布,并避免了la、ce因合金化进入主相晶粒内部导致主相晶粒磁晶各向异性、饱和磁极化强度等磁参量恶化,因而有助于提升磁体磁性能。而la、ce在晶界中的富集,降低了晶界相的熔点及烧结温度,并提高了晶界相的流动性和连续性,因而有助于富稀土相沿晶界分布,以形成连续平滑的晶界相(如图1),从而抑制反磁化畴形核,并有效隔绝主相晶粒之间的磁交换耦合作用,进而使富la、ce钕铁硼永磁体具备较高的磁性能。

80.(5)本发明的低hre富la、ce钕铁硼永磁体的制备过程中,通过将la、ce集中分布在晶界相中(如图2

‑

4),提高了晶界相的浸润性和流动性,因而促进了hre扩散进入磁体芯部的深度和浓度,有利于在磁体内部主相晶粒和晶界相之间形成高磁晶各向异性场的复合相,提高主相晶粒表面的反磁化畴形核场,从而显著提高磁体的矫顽力。此外,在整个磁体内主相晶粒和晶界相之间形成的上述成分及结构一致的复合相显微结构,能够使得磁体在反磁化时均匀一致的形成反磁化畴,因而显著的改善磁体的方形度。

附图说明

81.图1为磁体内晶界相、复合相和主相的扫描电镜图像。

82.图2为磁体内晶界相和主相的分布sem图像。

83.图3为la元素在磁体内的分布epma图像。

84.图4为ce元素在磁体内的分布epma图像。

具体实施方式

85.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

86.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

87.本发明以下实施例中,prnd以合金形式加入,其余金属均以单质形式加入,b由b

‑

fe砂提供。

88.实施例1

89.(1)按照成分设计配比:prnd:29.2wt.%,co:1wt.%,ga:0.3wt.%,al:0.1%,cu:0.1wt.%,zr:0.2wt.%,ti:0.2wt.%,b:1.04wt.%,fe余量,称取主相合金原料,采用真空感应熔炼炉在ar气气氛保护下进行熔炼,将熔融的液体浇铸至转速30rpm的水冷铜辊上,液体浇铸温度为1400℃,制得平均厚度0.3mm的主相合金鳞片;

90.(2)按照成分设计配比la:10wt.%,ce:50wt.%,al:5wt.%,cu:5wt.%,fe余量,称取辅相合金原材料,采用真空感应熔炼炉在ar气气氛保护下进行熔炼,将熔融的液体浇铸至转速35rpm的水冷铜辊上,液体浇铸温度1400℃,制得平均厚度0.25mm的辅相合金鳞片;

91.(3)将主相合金鳞片和辅相合金鳞片分别经氢破碎、脱氢、气流磨制成平均粒径为4μm和2μm的合金粉。分别称取95wt.%的主相合金粉末和5wt.%的辅相合金粉末,在n2气气氛保护下混合、添加占比0.05wt%的防氧化润滑剂(本领域已知常规的防氧化润滑剂),并搅拌混合均匀;

92.(4)在n2气气氛保护下将混合粉末填入压型设备模具的模腔内,取向磁场场强3t取向成型压制,随后在等静压机中180mpa压力下等静压处理,得到密度为4.6g/cm3的压坯(通过对压坯进行称量和尺寸测量后计算得出);

93.(5)在n2气气氛保护下将压坯送入真空烧结炉中,经1015℃保温烧结5h,烧结真空度在1

×

10

‑2pa以下。保温结束后充入ar气冷却至80℃以下,再次升温至1030℃保温烧结6h,随后充入ar气冷却至65℃以下后出炉,得到密度为7.55g/cm3的烧结毛坯;

94.(6)烧结毛坯经机械加工及磨削处理后,在磁体表面喷涂附着氟化镝,并称量喷涂附着氟化镝操作前、后磁体的重量,以使喷涂氟化镝的重量占磁体总重量的0.6wt.%,并在真空热处理炉内进行900℃

×

20h扩散处理,随后充入ar气冷却至80℃以下,再次升温至510℃保温5h时效处理后,充入ar气冷却至60℃以下出炉,得到低dy富la、ce的钕铁硼永磁体。

95.实施例2

96.实施例2与实施例1相比,区别仅在于:步骤(3)中,主相合金粉末的质量百分比为

88wt.%,辅相合金粉末的质量百分比为12wt.%。

97.实施例3

98.实施例3与实施例1相比,区别仅在于:步骤(6)中,烧结毛坯经表面处理后,附着tb的纯金属膜层,并称量附着操作前、后磁体的重量,控制tb膜层占磁体总重量的0.6wt.%。

99.实施例4

100.实施例4与实施例1相比,区别仅在于:步骤(2)中,辅相合金成分配比为ce:60wt.%,al:5wt.%,cu:5wt.%,fe余量。

101.实施例5

102.实施例5与实施例1相比,区别仅在于:步骤(1)中,主相合金成分配比为prnd:28wt.%,co:2.5wt.%,ga:0.3wt.%,al:0.3%,cu:0.1wt.%,zr:0.2wt.%,ti:0.2wt.%,b:1wt.%,fe余量。

103.对比例1

104.提供一种烧结钕铁硼永磁体的制备方法,包括如下步骤:

105.(1)按照成分设计配比:prnd:27.74wt.%,la:0.5wt.%,ce:2.5wt.%,co:0.95wt.%,al:0.35wt.%,cu:0.35wt.%,ga:0.29wt.%,zr:0.19wt.%,ti:0.19wt.%,b:0.99wt.%,fe余量,称取原材料,采用真空感应熔炼炉在ar气气氛保护下进行熔炼,将熔融的液体浇铸至转速30rpm的水冷铜辊上,液体浇铸温度1400℃,制得平均厚度0.3mm的合金鳞片;

106.(2)将合金鳞片经氢破碎、脱氢、气流磨制成粒度为4μm的合金粉,在n2气气氛保护下添加占比0.05wt%的防氧化润滑剂,并搅拌混合均匀。

107.(3)在n2气气氛保护下将合金粉末填入压型设备模具模腔内,取向磁场场强3t取向成型压制,随后在等静压机中180mpa压力下等静压处理,得到密度为4.6g/cm3的压坯;

108.(4)在n2气气氛保护下将压坯送入真空烧结炉中,经1015℃保温烧结5h,烧结真空度在1

×

10

‑2pa以下。保温结束后充入ar气冷却至80℃以下,再次升温至1030℃保温烧结6h,随后充入ar气冷却至65℃以下后出炉,得到密度为7.55g/cm3的烧结毛坯。

109.(5)烧结毛坯经机械加工及磨削处理后,在磁体表面喷涂附着氟化镝,并称量喷涂附着氟化镝操作前、后磁体的重量,以使氟化镝占磁体总重量的0.6wt.%,并在真空热处理炉内进行900℃

×

20h扩散处理,随后充入ar气冷却至80℃以下,再次升温至510℃保温5h时效处理后,充入ar气冷却至60℃以下出炉。

110.对比例2

111.其他步骤同对比例1,区别仅在于:步骤(1)中,按照成分设计配比::prnd:27.74wt.%,co:0.95wt.%,al:0.1wt.%,cu:0.1wt.%,ga:0.29wt.%,zr:0.19wt.%,ti:0.19wt.%,b:0.99wt.%,fe余量。

112.对比例3

113.其他步骤同实施例1,区别仅在于步骤(2)中:辅相合金成分配比为al:5wt.%,cu:5wt.%,fe余量。

114.通过nim

‑

62000永磁材料精密测量系统分别测试上述实施例1

‑

5及对比例1

‑

3所制备磁体的磁性能,结果如下表1所示。

115.表1

[0116][0117][0118]

对比表1中实施例1

‑

5与对比例1结果可知,本发明制备得到的磁体的hcj性能要优于通过熔炼合金化方式添加lace所制备得到的磁体;进一步对比实施例1

‑

5与对比例2结果可知,本发明辅相合金的添加能够使得磁体因lace的添加而引起的hcj磁性能的降低幅度减少;对比实施例1

‑

5与对比例3结果可知,本发明通过在辅相合金中添加lace,有助于制得性能优异的低成本高矫顽力富lace钕铁硼永磁体。

[0119]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。