1.本发明涉及一种复合材料及其制造方法,且更具体来说涉及一种用于电磁波屏蔽或电磁波吸收的复合材料及其制造方法。

背景技术:

2.随着智能型手机、平板计算机和笔记本电脑等电子装置的运作速度不断提高,电子装置内之电子组件所产生的噪声(noise)亦不断地增加。举例来说,电子组件在工作时通常会产生电磁波,此电磁波会成为干扰电子装置内之天线的噪声而导致天线收发讯号能力有所降低。因此,许多电子装置中会于电子组件上设置电磁波屏蔽或电磁波吸收的结构,以避免电磁波所产生的噪声对天线收发讯号的能力造成影响。

3.然而,越高效能的电子装置具有越会产生大量噪声的电子组件,因此,如何有效地提高电磁波屏蔽或吸收的效果,为目前本领域研究人员亟欲解决的问题之一。

技术实现要素:

4.本发明提供一种复合材料及其制造方法,其具有良好的电磁波屏蔽或电磁波吸收的效果。

5.本发明提供一种用于电磁波屏蔽或电磁波吸收的复合材料,其包括电磁波吸收材料和导电材料。电磁波吸收材料包括碳化硅。导电材料包括含有石墨片材和石墨烯片材中的至少一者的二维碳材。

6.根据本发明的实施例的复合材料中,导电材料和电磁波吸收材料的重量比介于1:9至9:1。

7.根据本发明的实施例的复合材料中,导电材料更包括一维碳材。

8.根据本发明的实施例的复合材料中,二维碳材与一维碳材的重量比介于99:1至90:10之间。

9.根据本发明的实施例的复合材料中,一维碳材包括纳米碳管。

10.本发明提供一种用于电磁波屏蔽或电磁波吸收的复合材料的制造方法,其包括以下步骤:混合电磁波吸收材料与导电材料,其中电磁波吸收材料包括碳化硅,而导电材料包括含有石墨片材和石墨烯片材中的至少一者的二维碳材。

11.根据本发明的实施例的复合材料的制造方法中,导电材料和电磁波吸收材料的重量比介于1:9至9:1。

12.根据本发明的实施例的复合材料的制造方法中,石墨烯片材是透过液相剥离法中的空穴原理来对碳原料进行破碎而制备。

13.根据本发明的实施例的复合材料的制造方法中,液相剥离法中所使用的溶剂为选自以下群组中的一者或多者:水、乙醇和nmp。

14.根据本发明的实施例的复合材料的制造方法中,碳原料于溶剂中的固含量为1wt%至10wt%。

15.根据本发明的实施例的复合材料的制造方法中,液相剥离法的破碎次数大于1次且小于100次。

16.根据本发明的实施例的复合材料的制造方法中,导电材料更包括一维碳材。

17.根据本发明的实施例的复合材料的制造方法中,二维碳材与一维碳材的重量比介于99:1至90:10之间。

18.根据本发明的实施例的复合材料的制造方法中,一维碳材包括纳米碳管。

附图说明

19.图1a为比较例1和实施例1至实施例5于x波段的频率(hz)与屏蔽效率(db)的关系图。

20.图1b为比较例1和实施例1至实施例5于ku波段的频率(hz)与屏蔽效率(db)的关系图。

21.图2a为比较例1和实施例6至实施例10于x波段的频率(hz)与屏蔽效率(db)的关系图。

22.图2b为比较例1和实施例6至实施例10于ku波段的频率(hz)与屏蔽效率(db)的关系图。

23.图3a为比较例1和实施例11至实施例15于x波段的频率(hz)与屏蔽效率(db)的关系图。

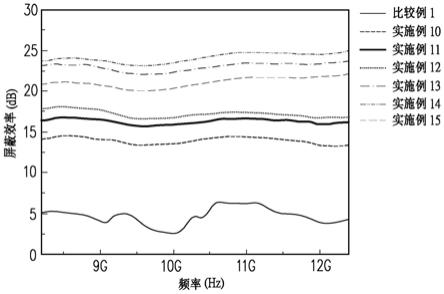

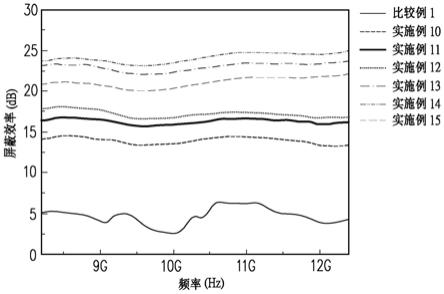

24.图3b为比较例1和实施例11至实施例15于ku波段的频率(hz)与屏蔽效率(db)的关系图。

具体实施方式

25.参照本实施例之图式以更全面地阐述本发明。然而,本发明亦可以各种不同的形式体现,而不应限于本文中所述之实施例。图式中的层与区域的厚度会为了清楚起见而放大。只要有可能,相同组件符号在图式和描述中用来表示相同或相似部分,以下段落将不再一一赘述。

26.应当理解,当诸如组件被称为在另一组件「上」或「连接到」另一组件时,其可以直接在另一组件上或与另一组件连接,或者也可存在中间组件。若当组件被称为「直接在另一组件上」或「直接连接到」另一组件时,则不存在中间组件。如本文所使用的,「连接」可以指物理及/或电性连接,而「电性连接」或「耦合」可为二组件间存在其它组件。本文中所使用的「电性连接」可包括物理连接(例如有线连接)及物理断接(例如无线连接)。

27.本文使用的「约」、「近似」或「实质上」包括所提到的值和在所属技术领域中具有通常知识者能够确定之特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,「约」可以表示在所述值的一个或多个标准偏差内,或

±

30%、

±

20%、

±

10%、

±

5%内。再者,本文使用的「约」、「近似」或「实质上」可依光学性质、蚀刻性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

28.使用本文中所使用的用语仅为阐述例示性实施例,而非限制本揭露。在此种情形中,除非在上下文中另有解释,否则单数形式包括多数形式。

29.用于电磁波屏蔽或电磁波吸收的复合材料可包括电磁波吸收材料和导电材料,其中电磁波吸收材料可包括碳化硅,而导电材料可包括含有石墨片材和石墨烯片材中的至少一者的二维碳材。如此一来,可藉由碳化硅对于电磁波具有高吸收率和低反射率的优点以及含有石墨片材和石墨烯片材中的至少一者的二维碳材具有良好导电性的特性,使得复合材料能够易于吸收电磁波且其内部也会形成导电网络。因此,进入至复合材料的电磁波能够因极化而产生与电场方向相同的电流,而该电流于复合材料的内部可经由导电网络形成封闭的电流回路以产生涡电流,致使电能能够进一步转化成热能而被消耗掉,如此可使得复合材料具有良好的电磁波屏蔽或电磁波吸收的效果。在本实施例中,导电材料和电磁波吸收材料的重量比可介于1:9至9:1。在本实施例中,用于电磁波屏蔽或电磁波吸收的复合材料的制造方法包括以下步骤:混合电磁波吸收材料与导电材料。

30.在本实施例中,碳化硅可透过对电子产业的硅废料进行回收、纯化、分离等步骤来获得。举例来说,碳化硅可透过将经切削之晶片废料分离纯化而获得。在本实施例中,碳化硅的粒径可约为0.1μm至100μm。举例来说,碳化硅的平均粒径(d50)可约为2.156μm。在本实施例中,碳化硅的晶体结构属于六方晶相(hexagonal structure)。

31.在本实施例中,导电材料可为含有石墨烯片材的二维碳材,如此可透过石墨烯的高比表面积和结构特性来造成入射至复合材料的电磁波产生多次散射,藉此消耗电磁波的能量并达到吸收电磁波的目的。石墨烯片材可包括单层石墨烯、寡层石墨烯(few layer graphene)、多层石墨烯(multi layer graphene)或其组合。上述「寡层石墨烯」表示层数大于1层且小于10层的石墨烯。上述「多层石墨烯」表示层数大于等于10层的石墨烯。石墨烯片材的厚度可约介于2nm至10nm之间。

32.在本实施例中,石墨烯片材可透过液相剥离法中的空穴原理来对碳原料进行破碎而制备。举例来说,可藉由连续式细胞破碎仪(continuous cell disrupter)对碳原料进行均质破碎制程。碳原料在高压的环境下于连续式细胞破碎仪的出口端瞬间释放,导致碳原料层间瞬间剥离,使得碳原料中层与层之间的碳可以脱层而形成石墨烯片材。液相剥离法所采用的压力可例如是大于0bar且小于3000bar。液相剥离法的破碎次数可例如是大于1次且小于100次。在本实施例中,每次破碎所采用的压力可不同。液相剥离法所采用的温度可例如是大于4℃且小于50℃。在本实施例中,液相剥离法中所使用的溶剂可为选自以下群组中的一者或多者:水、乙醇和n-甲基-2-吡咯烷酮(nmp)。在本实施例中,上述碳原料于溶剂中的固含量可为1wt%至10wt%。

33.在本实施例中,藉由液相剥离法中的空穴原理来对碳原料进行破碎而制备出的石墨烯片材的厚度为纳米级,但其片径只会略小于碳原料的片径。举例来说,片径(d

50

)约为11.145μm的石墨片材可经由上述的液相剥离法而制备出片径(d

50

)约为8.586μm且厚度约为2nm至10nm的石墨烯片材。

34.在一些实施例中,导电材料还可包括一维碳材,以更进一步提升复合材料的电磁波屏蔽或电磁波吸收的效果。一维碳材可例如是纳米碳管。以下,将以含有石墨烯片材的二维碳材作为导电材料,且以纳米碳管作为一维碳材来进行说明,但本发明不以此为限。在复合材料包括碳化硅、一维的纤维状纳米碳管和二维的石墨烯片材的情况下,可藉由碳化硅和纳米碳管来填补二维的石墨烯片材之间的缝隙,以形成更致密的导电网络,藉此提升复合材料的电磁波屏蔽或电磁波吸收的效果。

35.在本实施例中,二维碳材与一维碳材的重量比可介于99:1至90:10之间,且更优选在99:1至95:5之间,以避免产生团聚现象而造成电磁波屏蔽或电磁波吸收的效果下降。

36.在一些实施例中,复合材料可依据需求而进一步包括其他添加物。举例来说,复合材料可包括碳黑、氧化铁或其组合。

37.在一些实施例中,复合材料可进一步包括包覆材或支撑材,例如石蜡或环氧树脂,以作成用于电磁波屏蔽或电磁波吸收的复合块材。在本实施例中,磁波吸收材料和导电材料可基于包覆材或支撑材的重量,以10wt%至80wt%的比例添加于包覆材或支撑材中。

38.下文将参照实施例1至实施例15和比较例1来更具体地描述本发明的特征。虽然描述了以下实施例,但是在不逾越本发明范畴之情况下,可适当地改变所用材料、其量及比率、处理细节以及处理流程等等。因此,不应由下文所述之实施例对本发明作出限制性地解释。

39.[以石墨片材作为导电材料]

[0040]

实施例1

[0041]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将1.6875g的碳化硅(sic)和0.1875g的石墨片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0042]

实施例2

[0043]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将1.3125g的碳化硅和0.5625g的石墨片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0044]

实施例3

[0045]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.9375g的碳化硅和0.9375g的石墨片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0046]

实施例4

[0047]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.5625g的碳化硅和1.3125g的石墨片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0048]

实施例5

[0049]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅和1.6875g的石墨片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0050]

[以石墨烯片材作为导电材料]

[0051]

实施例6

[0052]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将1.6875g的碳化硅和0.1875g的石墨烯片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨烯片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0053]

实施例7

[0054]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将1.3125g的碳化硅和0.5625g的石墨烯片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨烯片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0055]

实施例8

[0056]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.9375g的碳化硅和0.9375g的石墨烯片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨烯片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0057]

实施例9

[0058]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.5625g的碳化硅和1.3125g的石墨烯片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨烯片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0059]

实施例10

[0060]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅和1.6875g的石墨烯片材加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅和石墨烯片材均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0061]

[以石墨烯片材/纳米碳管作为导电材料]

[0062]

实施例11

[0063]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅、1.670625g的石墨烯片材和0.016875g的纳米碳管加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅、石墨烯片材和纳米碳管均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0064]

实施例12

[0065]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅、1.65375g的石墨烯片材和0.03375g的纳米碳管加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅、石墨烯片材和纳米碳管均匀分散于液态的石蜡溶液中。然后,将溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0066]

实施例13

[0067]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅、1.636875g的石墨烯片材和0.050625g的纳米碳管加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅、石墨烯片材和纳米碳管均匀分散于液态的石蜡溶液中。然后,将该

溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0068]

实施例14

[0069]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅、1.62g的石墨烯片材和0.0675g的纳米碳管加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅、石墨烯片材和纳米碳管均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0070]

实施例15

[0071]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将0.1875g的碳化硅、1.603125g的石墨烯片材和0.084375g的纳米碳管加到石蜡中,并以均质机搅拌2小时(转速为4000rpm)直到碳化硅、石墨烯片材和纳米碳管均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0072]

比较例1

[0073]

首先,秤取7.5g的石蜡,并以70℃加热至完全融化。接着,将1.875g的碳化硅加到石蜡中,并以均质机搅拌2小时(转速为3000rpm)直到碳化硅均匀分散于液态的石蜡溶液中。然后,将该溶液倒入至3cm

×

3cm的正方形模具中,待其凝固后以17000lbf的压力加压成型。

[0074]

将上述实施例1至实施例15和比较例1整理于下表1中。

[0075]

[表1]

[0076]

[0077][0078]

实验1

[0079]

对实施例1至实施例15和比较例1进行电磁波屏蔽效率的测试。x波段的屏蔽效率可见于图1a、图2a和图3a中且数据整理于下表2中。ku波段的屏蔽效率可见于图1b、图2b和图3b中且数据整理于下表3中。图1a为比较例1和实施例1至实施例5于x波段的频率(hz)与屏蔽效率(db)的关系图。图1b为比较例1和实施例1至实施例5于ku波段的频率(hz)与屏蔽效率(db)的关系图。图2a为比较例1和实施例6至实施例10于x波段的频率(hz)与屏蔽效率(db)的关系图。图2b为比较例1和实施例6至实施例10于ku波段的频率(hz)与屏蔽效率(db)的关系图。图3a为比较例1和实施例10至实施例15于x波段的频率(hz)与屏蔽效率(db)的关系图。图3b为比较例1和实施例10至实施例15于ku波段的频率(hz)与屏蔽效率(db)的关系图。

[0080]

[表2]

[0081]

[0082][0083]

[表3]

[0084]

[0085][0086]

由表2和表3可知,随着二维材料于复合材料中的比例越高,电磁波屏蔽的效率越好。另外,比较实施例5和实施例10的屏蔽效率测试结果可知,以二维的石墨烯片材作为导电材料具有较佳的屏蔽效率。此外,比较实施例10和实施例11至15的屏蔽效率测试结果可知,以二维的石墨烯片材和一维的纳米碳管作为导电材料具有更佳的屏蔽效率。另一方面,比较实施例11至实施例14的屏蔽效率测试结果可知,随着一维的纳米碳管在导电材料中的比例越来越高,则屏蔽效率越好。然而,请参考实施例15所示出的结果,当一维的纳米碳管在导电材料中的比例过高时,屏蔽效率反而会因团聚现象的产生而下降。

[0087]

综上所述,在依本发明的一实施例的复合材料及其制造方法中,由于包括碳化硅对于电磁波具有高吸收率和低反射率的优点,而含有石墨片材和石墨烯片材中的至少一者的二维碳材具有良好的导电特性。因此,上述的复合材料不仅易于吸收电磁波且其内部也会形成导电网络,使得进入至复合材料的电磁波能够因极化而产生与电场方向相同的电流,而该电流于复合材料的内部形成封闭的电流回路以产生涡电流。如此一来,电能够进一步转化成热能而被消耗掉,使得复合材料能够具有良好的电磁波屏蔽或电磁波吸收的效果。

[0088]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。