1.本技术一般涉及印刷电路板,更具体地涉及低短截线空腔工艺和结构。

背景技术:

2.印刷电路板(pcb)使用从导电板(如铜板)上蚀刻的导电迹线、焊盘和其他特征来机械地支撑和电连接电子部件,并层压到非导电基板上。多层印刷电路板由堆叠和层压多层这样的蚀刻导电板/非导电基板而成。不同层上的导体与名为导通孔的电镀通孔互相连接。

3.pcb包括多个堆叠的层,这些层由交替的非导电层和导电层构成。非导电层可以由预浸料或基材(即芯结构的一部分)或简单的芯制成。预浸料是一种纤维增强材料,用树脂粘合剂浸渍或涂覆,并结合和部分固化成中间阶段半固态产品。预浸料用作粘合层以粘合多层pcb结构的离散层,其中多层pcb由粘合在一起的导体和基材的交替层组成,包括至少一个内部导电层。基材是完全固化的有机或无机材料,用于支撑导体材料的图形。芯是一种金属包层的基材,其中所述基材在一侧或两侧具有整体金属导体材料。层压叠层是将多个芯结构与中间预浸料堆叠,然后层压所述叠层以完全固化预浸料并将相邻层粘合在一起。然后,通过在层压叠层中钻孔并在孔壁上镀上导电材料(例如铜)来形成导通孔。所得到的电镀层将与层压叠层中的导电层互相连接。

4.为了散热,可以使用币状物(coin)。铜质币状物(copper coin)具有高导热性,由印刷电路板上的组件产生的热量能够迅速转移到铜质币状物上并分散到空气中。铜质币状物在层压步骤中嵌入到pcb中。为了减少组件组装后的板厚,在铜质币状物的顶部敷设(route)一个空腔,并且该币状物必须连接到内层铜上进行接地。一般的工艺包括在空腔形成后,通过布线对空腔壁进行电镀,从而形成短截线。因为信号需要从短截线跳到地面层,这个过程会导致信号传输的损失,由此产生的短截线对于信号传输是无效的。因此,期望得到改进。

技术实现要素:

5.在本发明的第一方面中,印刷电路板包括第一、第二和第三导电层。所述印刷电路板还包括位于所述第一和所述第二导电层之间的第一非导电层和位于所述第二和所述第三导电层之间的第二非导电层。所述印刷电路板还包括位于所述第二导电层和所述第二非导电层之间的介电层和位于介电层下面的用于散热的币状物。所述印刷电路板还包括用于接收组件的空腔和所述空腔内用于将币状物与所述第二导电层连接的镀层。所述镀层在所述第二导电层上方延伸小于50μm。

6.在本发明的第二方面中,制造印刷电路板的方法包括对具有第一、第二和第三导电层、第一和第二导电层之间的第一非导电层、第二和第三导电层之间的第二非导电层、第二导电层和第二非导电层之间的介电层和介电层下面带有的币状物的多叠层印刷电路板进行层压;敷设用于接收组件的空腔;以及电镀空腔以连接币状物和第二导电层,其中,所

述镀层在所述第二导电层上方延伸小于50μm。

7.前面已经相当广泛地概述了本发明的特征和技术优点,以便更好地理解下面对本发明的详细描述。下文将描述构成本发明权利要求的主题的本发明的附加特征和优点。本领域技术人员应当理解,所公开的概念和具体实施例可以容易地用作修改或设计用于实现本发明相同目的的其他结构的基础。本领域技术人员还应当认识到,这种等效结构并不背离所附权利要求中所述的本发明的精神和范围。当结合附图考虑时,将从以下描述中更好地理解被认为是本发明的特征的新颖特征,包括其组织和操作方法,以及进一步的目的和优点。然而,应明确理解,所提供的每一个附图仅用于说明和描述,而不打算作为本发明的限制的定义。

附图说明

8.为了更全面地理解所公开的系统和方法,现在参考结合附图采取的以下描述。

9.图1是印刷电路板的横截面图;

10.图2是根据本发明一个实施例的制造过程中印刷电路板的横截面图;

11.图3是根据本发明一个实施例的制造过程中所述印刷电路板的横截面图;

12.图4是根据本发明一个实施例的制造过程中所述印刷电路板的横截面图;

13.图5是根据本发明一个实施例的制造过程中所述印刷电路板的横截面图;

14.图6是根据本发明一个实施例的制造过程中所述印刷电路板的横截面图;

15.图7是根据本发明一个实施例的制造过程中所述印刷电路板的横截面图;

16.图8是根据本发明的一个实施例,根据图2-7制造的印刷电路板的横截面图;

17.图9是根据本发明的一个示例性实施例的制造印刷电路板的方法的流程图。

具体实施方式

18.本技术的实施例针对印刷电路板。本领域普通技术人员将认识到,以下对印刷电路板的详细描述仅是说明性的,不打算以任何方式进行限制。印刷电路板的其他实施例将容易地向此类技术人员介绍本发明的益处。

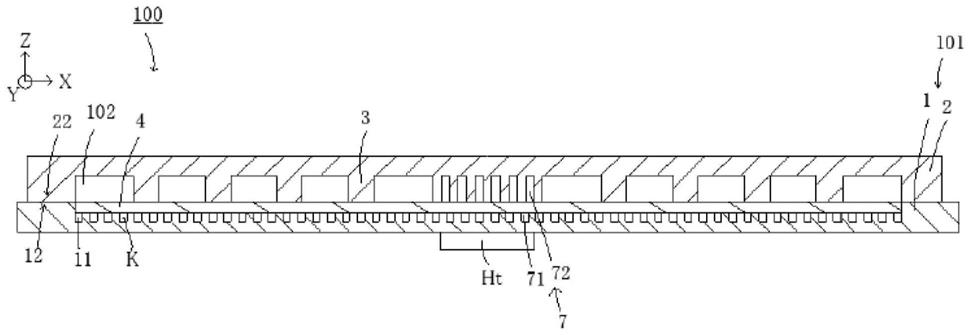

19.参考图1,示出了典型多层pcb 100的横截面。pcb 100是具有多个导电层102、104、106、108、110、112的层压叠层,通常包括铜。对每个导电层102、104、106、108、110进行图形化以形成导电互连。每个导电层102、104、106、108、110、112由绝缘层或非导电层分开。需要注意的是,图1所示的非导电层和导电层的数量仅仅是一个设计选择,可以使用更少或更多数量的非导电层和导电层。

20.每个非导电层由非导电材料制成,例如预浸料或基材。预浸料是一种纤维增强材料,浸渍或涂有树脂粘合剂,并结合和部分固化为中间阶段半固态产品。预浸料可以是常规流动的预浸料,这使得在随后的层压步骤中可以使用常规压力。低流动性预浸料用于描述树脂流动性低于正常值的预浸料。通常,低流动性预浸料的树脂流动性小于100mil,而常规流动性大于100mil。预浸料用作粘合层来粘合多层pcb结构的离散层。基材和预浸料都包括树脂和玻璃布,但基材中的树脂已经完全固化,因此在层压过程中不会流动。预浸料中的树脂仅部分固化,因此在层压过程中流动。芯是一种金属包层的基材,其中基材在一侧或两侧具有整体金属导体材料。层压叠层是将多个芯结构与中间预浸料进行堆叠,然后对所述叠

层进行层压而成。

21.所述pcb 100还具有通孔114或导通孔,其电互连一个或多个导电层。所述导通孔114通常钻穿层压叠层。钻孔后,可以使用除屑过程去除残余物,例如从所述导通孔114的钻孔中去除残余颗粒。接下来,执行化学电镀处理以在所述导通孔114的侧壁上形成镀层。然后采用闪光镀铜工艺。所述镀层将与叠层中的各种导电层互连。

22.所述pcb 100还包括币状物116,通常包括具有高导热性的铜。组件118连接到所述币状物116上方的所述pcb 100,使得所述币状物116可以用作所述组件118的散热器。在所述pcb 100的制造期间,在所述币状物116上方的所述pcb 100中钻孔、铣削或敷设空腔120以容纳所述组件118。在一个示例中,使用具有铣刀的敷设工具将空腔120形成到层压叠层中达到一定深度。或者,使用机械加激光深度控制敷设过程。

23.因为所述币状物116需要接地,所以随后必须通过类似于用于导通孔114的两步过程来电镀122所述空腔120。第一步是在腔的边缘使用化学镀铜。第二步是在化学镀铜层上镀铜以形成更厚的铜。然后,必须再次敷设所述空腔120以移除连接到第一层102的镀铜层,留下短截线124。由于来自电子组件118的信号126需要跳过所述短截线124才能到达地面层104,因此所述短截线124会干扰信号传输。这种两次敷设的过程使得所述空腔120的尺寸和所述空腔120的深度存在相对较大的变化,并且短截线长度也存在较大的变化,使得围绕信号损失进行设计或减小短截线长度变得困难。

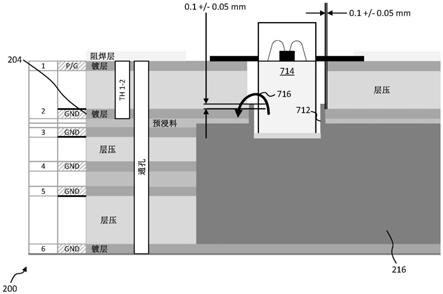

24.参照图2,示出了根据本发明的一个示例的多层pcb 200的横截面。所述pcb 200是具有六个导电层202、204、206、208、210、212和与图1的所述pcb 100类似的币状物216的层压叠层。每个导电层202、204、206、208、210、212可以是铜,并且被图形化以形成导电互连。在每个导电层202、204、206、208、210、212之间是一个或多个非导电层和/或一个或多个多层层压板芯。多层层压板芯可以包括较薄的交替导电层和非导电层。

25.所述pcb 200处于后层压状态。也就是说,非导电层中的树脂完全固化,并且导电层202、204、206、208、210、212和非导电层205、209、213通过非导电层214、215粘合在一起。所述层压叠层是通过将多个导电层和可选的芯结构与中间预浸料进行堆叠,然后对所述叠层进行层压以完全固化预浸料并将相邻层粘合在一起而形成的。需要注意的是,图2中所示的非导电层和导电层的数量仅仅是一个设计选择,可以使用更少或更多数量的非导电层和导电层。

26.所述pcb 200包括地层204下面的薄介电层218。优选地,所述薄介电层218的厚度在1-40μm之间。电介质材料是一种可以被外加电场极化的电绝缘体。当介电材料置于电场中时,电荷不会像在导体中那样流过材料,而只会稍微偏离其平均平衡位置,从而引起介电极化。由于介电极化,正电荷向电场方向移动,负电荷向电场相反方向移动。这会产生一个内部电场,降低电介质内部的整体电场。

27.例如,在图2中,在制造期间,由非导电层205分隔的第一导电层202和第二导电层204将是第一预制板。所述薄介电层218将被添加到该第一预制板。第二板包括由非导电层209分隔的第三导电层206和第四导电层208。第三板包括由非导电层213分隔的第五导电层210和第六导电层212。在制造过程中,所述三块独立的板将通过非导电层214、215或预浸料粘合在一起。完整的第一板可以添加到币状物的正上方,并且仍然由预浸料层214粘合,所述预浸料层将围绕所述币状物216流动。

28.参考图3,导通孔302穿过所述pcb 200。在图4中,围绕导通孔302的周围添加化学镀铜404。在图5中,将镀铜506通过电解添加于所述化学镀铜404。

29.参考图6,对空腔608进行敷设以容纳组件。参照图7,通过电解将镀铜710添加到所述空腔608以连接所述币状物216和所述第二层204。所述薄介电层218消除了化学镀铜以电耦合所述地层204和所述币状物216的需要。这是因为所述薄介电层218使得电解添加的镀铜能够从所述币状物216直接生长到所述地层204,也就是说,无需化学镀铜。因此,电镀过程能够合并在一起以电耦合所述地层204和所述币状物216,而无需基本的化学镀铜步骤。由于缺少化学镀铜步骤,短截线712可以控制在0-50μm,并且空腔608的开口变化很小。尽管该示例示出布置在所述第二导电层204(l2)和所述铜质币状物216之间的所述介电层218,但在其它示例中,所述介电层218可以布置在不同的导电层(例如,l3)和所述铜质币状物216,其空腔深度和其他步骤相应地调整以使得所述铜质币状物216能够跨所述介质层218耦合到如本文所述的导电层。

30.参考图8,图8示出了根据图2-7制造的所述pcb 200的成品横截面图。如图所示,所述短截线712短于图1的所述短截线124。所述较小的短截线712有利于减少从所述组件714到所述地层204的信号损耗716。

31.参照图9,示出了制造印刷电路板的方法900的流程图,例如图8的pcb 200。方法从901开始。在902,具有第一、第二和第三导电层、第一和第二导电层之间的第一非导电层、第二和第三导电层之间的第二非导电层、第二导电层和第二非导电层之间的介电层、和介电层下方的币状物的多叠层印刷电路板是层压的。在904处,将用于元件的空腔敷设在印刷电路板中。在906处,所述空腔被电镀以连接所述币状物和所述第二导电层,其中所述电镀在所述第二导电层上方延伸小于50μm。

32.总之,本文所述的方法使得具有如图8所示的带有铜质币状物的pcb能够以较少的步骤制造。例如,该方法可以消除将铜质币状物耦合到地层的化学镀铜步骤。由于可以更精确地控制短截线长度,因此还可以消除减小和标准化短截线712的长度的第二敷设步骤。在一个例子中,只有一个敷设步骤和一个镀铜步骤来形成空腔并将铜质币状物耦合到导电层。此外,铜质币状物的接地连接的性能可以由于更短和/或更均匀的短截线长度而得到改善。最后,缺少第二敷设步骤有助于保持铜质币状物上方空腔的尺寸更均匀。

33.虽然已经详细描述了本公开及其优点,但是应当理解,在不脱离所附权利要求所定义的公开的精神和范围的情况下,可以在这里进行各种改变、替换和改变。此外,本技术的范围不限于本说明书中描述的过程、机器、制造、物质组成、装置、方法和步骤的特定实施例。如本领域普通技术人员容易从本发明中理解,根据本公开,可以利用当前存在的或稍后要开发的公开、机器、制造、物质组成、手段、方法或步骤,这些与本文所述的相应实施例具有基本相同功能或实现基本相同结果。因此,所附权利要求旨在在其范围内包括这些过程、机器、制造、物质组成、手段、方法或步骤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。