1.本发明涉及一种化合物半导体外延片及其制造方法,更详细而言,涉及一种具有混晶率变化层的化合物半导体外延片及其制造方法。

背景技术:

2.为了制造以红色发光二极管为首的橙色或黄色发光二极管而使用化合物半导体外延片,该化合物半导体外延片在磷化镓gap或砷化镓gaas的单晶基板上形成有混晶率恒定层,该混晶率恒定层由不构成该单晶基板的、作为iii

‑

v族化合物半导体的砷化镓gaas或磷化镓gap分别符合恒定的混晶率(1

‑

a)和a的磷砷化镓gaas

(1

‑

a)

p

a

(其中,a为满足0≤a≤1的实数)构成。

3.发光二极管的发光波长依混晶率a而定,例如单晶基板为磷化镓gap时,用于黄色发光的a=0.9、用于橙色的a=0.67、用于红色的a=0.57。

4.另外,当由磷化镓gap或砷化镓gaas等化合物半导体单晶基板构成的基板与形成在该基板上的gaas

(1

‑

a)

p

a

混晶率恒定层的晶格失配较大时,会在该界面产生失配位错而减缓因晶格失配所导致的应力。然而,若该位错传播至形成有发光区域的混晶率恒定层,则会成为发光二极管的发光效率下降的原因。

5.因此,为了抑制这种失配位错的传播,在单晶基板和gaas

(1

‑

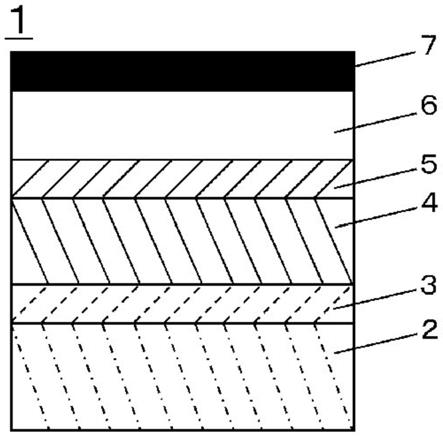

a)

p

a

混晶率恒定层之间,形成砷化镓gaas的混晶率(1

‑

x)和磷化镓gap的混晶率x逐渐变化的gaas

(1

‑

x)

p

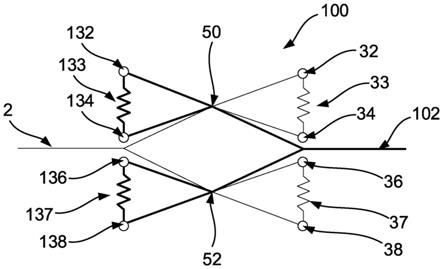

x

混晶率变化层。作为形成该混晶率变化层的方法,已知有:使供给至混晶率变化层的生长环境内的原料气体的组成逐渐变化,且使气相生长温度也逐渐改变的方法(专利文献1)。

6.使气相生长温度变化是为了改善gaas

(1

‑

x)

p

x

混晶率变化层的结晶性。在使该混晶率变化层的组成随着外延生长而从单晶基板的组成变动至gaas

(1

‑

a)

p

a

混晶率恒定层的组成时,使砷化镓gaas的混晶率(1

‑

x)增加的情况下,即一边使原料气体中的as的组成比上升、一边使gaasp层外延生长在gap基板上时,必须使气相生长温度逐渐下降,相反,使磷化镓gap的混晶率x增加的情况下,即一边使原料气体中的p的组成比上升、一边使gaasp层外延生长在gaas基板上时,必须使气相生长温度逐渐上升。

7.此外,针对混晶率变化层,除了如以往常识所知的使混晶率逐渐变化而形成层的方法以外,还公开有一种与以往相反的在进行混晶率变化层的外延生长时使混晶率急剧变化,再于其后立即使混晶率较平缓地稍微恢复且同时形成层的方法(专利文献2)。现有技术文献专利文献

8.专利文献1:日本特开昭49

‑

11468号专利文献2:日本特开平9

‑

199757号

技术实现要素:

本发明要解决的技术问题

9.然而,若于混晶率变化层的变化幅度大,则无法充分进行混晶率恒定层中的结晶性改善,最终形成留有失配位错的晶体,导致亮度下降。

10.本发明是为了解决上述技术问题而进行的,其目的在于提供一种以低成本改善了结晶性并提升了亮度的化合物半导体外延片及其制造方法。解决技术问题的技术手段

11.为了达成上述目的,本发明提供一种化合物半导体外延片,其在由gam构成的单晶基板(m为p或as)和由gaa

(1

‑

a)

m

a

构成的混晶率恒定层(其中,a为p或as,m和a不同;且0≤a≤1)之间,包含由gaa

(1

‑

x)

m

x

(其中,0≤x≤1)构成的混晶率变化层,所述化合物半导体外延片的特征在于,所述混晶率变化层具有由所述a的混晶率增加部和所述a的混晶率减少部构成的多个阶梯(step),该多个阶梯各自的厚度为2~4μm,在所述混晶率变化层中形成有5~19个所述阶梯,在各个所述阶梯之间,所述a的混晶率从所述单晶基板向所述混晶率恒定层增加。

12.若为这种化合物半导体外延片,由于增加了阶梯数而减少了1次的混晶率增加幅度,因此可以以低成本改善结晶性并提升亮度。

13.此时,所述阶梯各自的厚度优选为2~3μm,在所述混晶率变化层中优选形成有8~12个所述阶梯。

14.若如此,则可更确实地实现亮度的提升且进一步抑制材料成本。

15.此外,本发明提供一种化合物半导体外延片的制造方法,其为在由gam构成的单晶基板(m为p或as)和由gaa

(1

‑

a)

m

a

构成的混晶率恒定层(其中,a为p或as,m和a不同;且0≤a≤1)之间,包含由gaa

(1

‑

x)

m

x

(其中,0≤x≤1)构成的混晶率变化层的化合物半导体外延片的制造方法,所述制造方法的特征在于:使用供给ga的第iii族系气体和供给as或p的第v族系气体,使所述混晶率变化层外延生长,进行该外延生长时,进行5~19次所述第v族系气体的供给量的骤增和递减周期(cycle),所述第v族系气体为所述a的原料,在该周期中,在所述混晶率变化层中形成由所述a的混晶率增加部和所述a的混晶率减少部构成的多个阶梯,将该多个阶梯各自的厚度设为2~4μm,在各个所述阶梯之间,使所述a的混晶率从所述单晶基板向所述混晶率恒定层增加。

16.若为这种化合物半导体外延片的制造方法,则能够制造较简便地提升了亮度的化合物半导体晶圆。

17.此时,优选将所述骤增和递减周期设为8~12次,优选将所述阶梯各自的厚度设为2~3μm。

18.若如此,可在大致维持材料成本或生产性的同时,更确实地提升亮度。发明效果

19.本发明的化合物半导体外延片为以低成本改善了结晶性并提升了亮度的化合物半导体外延片。此外,若为本发明的化合物半导体外延片的制造方法,则能够制造较简便地提升了亮度的化合物半导体晶圆。

附图说明

20.图1为本发明的化合物半导体外延片的一个实例的剖面示意图。图2为示出将本发明的化合物半导体外延片的制造方法设为5个阶梯时的、层厚和gaas的混晶率(1

‑

x)的关系的一个实例的图。图3为实施例1~4及比较例1~5中的亮度的比较图。附图标记说明1:化合物半导体外延片;2:n型gap单晶基板;3:n型gap外延层;4:n型gaas

(1

‑

x)

p

x

混晶率变化层;5:n型gaas

(1

‑

a)

p

a

混晶率恒定层;6:n型gaas

(1

‑

a)

p

a

混晶率恒定层(n掺杂);7:p型gaas

(1

‑

a)

p

a

混晶率恒定层(n掺杂)。

具体实施方式

21.如上所述,本发明旨在提供一种以低成本改善了结晶性并提升了亮度的化合物半导体外延片及其制造方法。

22.本技术的发明人对上述技术问题反复进行了深入研究,结果发现,若为下述化合物半导体外延片,则能够以低成本制成改善了结晶性并提升了亮度的化合物半导体外延片,从而完成了本发明。所述化合物半导体外延片在由gam构成的单晶基板(m为p或as)和由gaa

(1

‑

a)

m

a

构成的混晶率恒定层(其中,a为p或as,m和a不同;且0≤a≤1)之间,包含由gaa

(1

‑

x)

m

x

(其中,0≤x≤1)构成的混晶率变化层,混晶率变化层具有由a的混晶率增加部和a的混晶率减少部构成的多个阶梯,多个阶梯各自的厚度为2~4μm,在混晶率变化层中形成有5~19个阶梯,在各个阶梯之间,a的混晶率从单晶基板向混晶率恒定层增加。

23.以下,参考说明书附图对本发明进行详细说明,但本发明并不限定于此。

24.图1示出了本发明的化合物半导体外延片的一个实例的剖面示意图。化合物半导体外延片1在n型磷化镓(gap)单晶基板2上依次形成有:n型gap外延层3;n型磷砷化镓(gaas

(1

‑

x)

p

x

)混晶率变化层4(其中,0≤x≤l),该混晶率变化层4中,不构成基板的、作为iii

‑

v族化合物半导体的砷化镓(gaas)的混晶率(1

‑

x)沿外延层的生长方向变化(增加或减少);及具有恒定的gaas的混晶率(1

‑

a)的n型gaas

(1

‑

a)

p

a

混晶率恒定层5(其中,0≤a≤1),此外还形成有具有恒定的gaas的混晶率(1

‑

a)且已掺杂了氮(n)的n型gaas

(1

‑

a)

p

a

混晶率恒定层6,并在该gaas

(1

‑

a)

p

a

混晶率恒定层6上形成有掺杂p型杂质并使之生长而得到的p型gaas

(1

‑

a)

p

a

混晶率恒定层(n掺杂)7。

25.混晶率变化层4具有由as的混晶率增加部和as的混晶率减少部构成的多个阶梯。这意味着以1个增加部和1个减少部为一对而形成1个阶梯,且该阶梯有多个。减少部为不抵销as的增加份量的范围,且阶梯各自的厚度为2~4μm。此外,混晶率变化层4中形成有5~19个阶梯。进一步,在阶梯之间,as的混晶率从gap单晶基板向gaas

(1

‑

a)

p

a

混晶率恒定层增加。

26.此时,阶梯各自的厚度优选为2~3μm,在混晶率变化层中优选形成有8~12个阶梯。若如此,则可在维持材料成本的同时,更确实地实现亮度的提升。

27.如上所述,若为本发明的化合物半导体外延片,则能够以低成本制成改善了结晶性并提升了亮度的化合物半导体外延片。

28.在该化合物半导体外延片1上安装电极之后,裁切成适当尺寸并装入封装(package)中,即可制成发光二极管。发光二极管并无特别限定,例如,可制成中心发光波长为629nm的橙色用发光二极管。

29.以上为单晶基板2为gap的情况,gaas基板也能以同样的方式应用。

30.即,使用gaas基板时,在gaas单晶基板上形成:gaas外延层;n型gaas

x

p

(1

‑

x)

混晶率变化层(其中,0≤x≤l),该混晶率变化层中,不构成基板的、作为iii

‑

v族化合物半导体的gap的混晶率(1

‑

x)沿外延层的生长方向变化(增加或减少),进一步以n型、p型的顺序形成具有恒定的gap的混晶率(1

‑

a)的gaas

a

p

(1

‑

a)

混晶率恒定层(其中,0≤a≤1)。

31.为gaas基板时,混晶率变化层具有由p混晶率增加部和p混晶率减少部构成的多个阶梯。减少部为不抵销p的增加份量的范围,此外,阶梯各自的厚度为2~4μm。此外,在混晶率变化层中形成有5~19个阶梯。进一步,在阶梯之间,p的混晶率从gaas单晶基板向gaas

a

p

(1

‑

a)

混晶率恒定层增加。

32.此时,与gap基板的情况相同,阶梯各自的厚度优选为2~3μm,在混晶率变化层中优选形成有8~12个阶梯。若如此,gaas基板也可在维持材料成本的同时,更确实地实现亮度的提升。

33.此外,本发明还提供一种化合物半导体外延片的制造方法。本发明的化合物半导体外延片的制造方法为在由gam构成的单晶基板(m为p或as)和由gaa

(1

‑

a)

m

a

构成的混晶率恒定层(其中,a为p或as,m和a不同;且0≤a≤1)之间,包含由gaa

(1

‑

x)

m

x

(其中,0≤x≤1)构成的混晶率变化层的化合物半导体外延片的制造方法,所述制造方法的特征在于:使用供给ga的第iii族系气体和供给as或p的第v族系气体,使混晶率变化层外延生长,在进行该外延生长时,进行5~19次第v族系气体的供给量的骤增和递减周期,所述第v族系气体为a的原料,在该周期中,在混晶率变化层中形成由a的混晶率增加部和a的混晶率减少部构成的多个阶梯,将该多个阶梯各自的厚度设为2~4μm,在各个阶梯之间,使a的混晶率从单晶基板向混晶率恒定层增加。

34.接着,根据图2,对本发明的化合物半导体外延片的制造方法进行说明。图2示出了使gaas

(1

‑

x)

p

x

混晶率变化层4在gap基板2上气相生长时各参数的变化情况。图2的纵轴为砷化镓gaas的混晶率(1

‑

x)。此外,横轴表示外延层的层厚。

35.在本发明的化合物半导体外延片的制造方法中,使用供给镓(ga)的第iii族系气体和供给砷(as)或磷(p)的第v族系气体,使混晶率变化层外延生长。在本发明的化合物半导体外延片的制造方法中,ga供给源、as或p供给源并无特别限定,例如,可使高纯度ga和氯化氢(hcl)反应而作为ga源供给气体(第iii族系气体),可使用砷化氢(ash3)作为as源,可使用磷化氢(ph3)作为p源。此外,也可供给h2等载气。

36.首先,使gap外延层3在gap单晶基板2上气相生长为d

10

的厚度。接着,使gaas

(1

‑

x)

p

x

混晶率变化层4在该gap外延层3上气相生长为(d

22

‑

d

10

)的厚度,该gaas

(1

‑

x)

p

x

混晶率变化层4中,gaas的混晶率(1

‑

x)在0至(1

‑

a)的范围内沿外延层的生长方向发生变化。

37.图2中虽记载了具有5个阶梯的gaas混晶率增加层的情况,但本发明的化合物半导

体外延片的制造方法包含5~19个混晶率的骤增和递减周期(阶梯),最好包含8~12个周期(阶梯)。

38.进一步,在各个周期中,形成由混晶率的增加部和减少部构成的多个阶梯,将该阶梯各自的厚度设为2~4μm,优选设为2~3μm。

39.gaas

(1

‑

x)

p

x

混晶率变化层4由使gaas的混晶率(1

‑

x)沿外延层的生长方向急剧增加的混晶率增加部r

11

、r

12

、r

13

、r

14

、r

15

、r

16

、在不抵销gaas的混晶率(1

‑

x)的增加份量的范围内使该混晶率(1

‑

x)平缓减少的混晶率减少部s

11

、s

12

、s

13

、s

14

、s

15

、以及混晶率调节部a

13

构成。

40.这种混晶率增加部和混晶率减少部的组合(r

11

和s

11

、r

12

和s

12

、r

13

和s

13

、r

14

和s

14

、r

15

和s

15

)的反复次数依规定的混晶率(1

‑

a)的大小、及混晶率(1

‑

x)的增加率和减少率而定。

41.此外,在混晶率变化层4的最上层部设有混晶率调节部a

13

。关于该混晶率调节部a

13

的混晶率,在混晶率变化层4中,当砷化镓gaas的混晶率(1

‑

x)经过规定次数的增减已达到(1

‑

a)时,可维持(1

‑

x)=(1

‑

a)而推移,但当略小于(1

‑

a)时,则使(1

‑

x)缓慢上升至(1

‑

a)。在图2所示的实例中,由于在形成混晶率增加部r

16

的阶段,混晶率变化层4中的砷化镓gaas的混晶率(1

‑

x)已达到(1

‑

a),因此混晶率调节部a

13

中的砷化镓gaas的混晶率维持(1

‑

x)=(1

‑

a)而推移。

42.使混晶率变化层4外延生长时,在混晶率增加部r

11

~r

16

中发生失配位错,可在各个局部有效地缓和因分布于外延层的生长方向的晶格失配所导致的应力,并可在混晶率减少部s

11

~s

15

中修复因发生失配位错而受损的晶体,因此可生产翘曲小且结晶性良好的外延片。此外,由于在混晶率增加部r

11

~r

16

使混晶率急剧增加,因此混晶率变化层4变薄,也可有效地生产化合物半导体外延片。

43.此处,在gaas

(1

‑

x)

p

x

混晶率变化层4内的混晶率增加部r

11

~r

16

中,为了使gaas的混晶率(1

‑

x)沿外延层的生长方向急剧增加,必须使气体原料的组成急剧变化。

44.为了使气体原料的组成变化以使gaas的混晶率(1

‑

x)急剧增加,例如有仅使砷(as)的气体原料急剧增加、使as的气体原料急剧增加并同时使磷(p)的气体原料急剧减少等多种方法,但为了能再现性良好地得到良好的晶体质量,重要的是要遵循恒定的条件。

45.针对具有各种混晶率的外延层,本技术的发明人改变气体原料的供给量和气相生长温度并进行了一系列实验,对外延层的晶体状态进行了观察。结果得知,当包含5~19个、优选包含8~12个混晶率的骤增和递减周期,且在各周期中于混晶率变化层中形成多个由as的混晶率增加部和as的混晶率减少部构成的阶梯,并将该阶梯的厚度设为2~4μm、优选设为2~3μm时,可获得良好的外延层的结晶性。

46.在如此地形成混晶率变化层之后,例如,将氯化氢(hcl)、砷化氢(ash3)、磷化氢(ph3)的流量设为恒定,并一边减少硫化氢(h2s)气体、一边使混晶率恒定层生长。

47.最后,使具有与组成恒定层相同的混晶率且掺杂氮作为发光中心的混晶率恒定层气相生长,并进一步形成掺杂了锌(zn)等p型掺杂剂的p型层,由此能够制造用于发光二极管的化合物半导体外延片。

48.在该化合物半导体外延片上安装电极之后,裁切成适当尺寸并装入封装中,从而制造发光二极管。发光二极管并无特别限定,例如,可制成中心发光波长为629nm的橙色用发光二极管。

49.以上为单晶基板2为gap的情况,gaas基板也能以同样的方式应用。

50.即,使用gaas基板时,首先,使gaas外延层在gaas单晶基板上气相生长。接着,以与上述gaas

(1

‑

x)

p

x

混晶率变化层相同的方式,形成不构成基板的、作为iii

‑

v族化合物半导体的gap的混晶率(1

‑

x)沿外延层的生长方向变化(增加或减少)的n型gaas

x

p

(1

‑

x)

混晶率变化层(其中,0≤x≤l),再以n型、p型的顺序形成具有恒定的gap的混晶率(1

‑

a)的gaas

a

p

(1

‑

a)

混晶率恒定层(其中,0≤a≤1)。

51.为gaas基板时,混晶率变化层具有由p混晶率增加部和p混晶率减少部构成的多个阶梯。将减少部设为不抵销p的增加份量的范围,此外,将阶梯各自的厚度设为2~4μm,在混晶率变化层中形成5~19个阶梯。此外,在阶梯之间,使p的混晶率从gaas单晶基板向gaas

a

p

(1

‑

a)

混晶率恒定层增加。

52.此时,优选将骤增和递减周期设为8~12次,优选将阶梯各自的厚度设为2~3μm。若如此,可更确实地提升亮度且可进一步减少材料成本。

53.如上所述,若为本发明的化合物半导体外延片的制造方法,则能够制造较简便地提升了亮度的化合物半导体晶圆。实施例

54.以下,列举实施例来对本发明进行详细说明,但其并不限定本发明。

55.(实施例1)通过以下方法,制造具有gaas

(1

‑

x)

p

x

的混晶率变化层的用于橙色发光二极管的外延片,所述混晶率变化层的gaas的混晶率(1

‑

x)从0变化至0.33。

56.将n型gap单晶切片成规定厚度之后,实施化学蚀刻和机械化学研磨而得到厚度约为300μm的gap镜面晶圆,将其作为gap单晶基板。

57.此外,使用氢气(h2)、用氢气稀释至50ppm的硫化氢(h2s)、高纯度砷化氢(ash3)、高纯度磷化氢(ph3)、高纯度氯化氢(hcl),作为气相生长用气体。

58.首先,以2870cm3/分钟的流量,向在规定位置配置有gap单晶基板和装有高纯度镓(ga)的容器的常压用气相生长炉内导入氢气h2以作为载气,用氢气h2对气相生长炉内进行充分置换后开始升温,所述gap单晶基板的直径为50mm、n型、晶体取向(100)处的偏角为10

°

。

59.在gap单晶基板的温度达到845℃之后,一边导入高纯度的hcl,一边使其与配置在容器内的高纯度的镓反应,从而产生氯化镓(gacl),同时导入h2s和ph3,使厚度约为3μm的n型gap外延层在gap单晶基板上生长。接着,通过导入1分钟ash3和ph3,在gap外延层上进行外延生长,使gap的混晶率减少0.034(即,使gaas的混晶率上升0.034)。接着,改变ash3和ph3的流量,使温度下降,并以gap的混晶率于16分钟增加0.005的方式(即,使gaas的混晶率减少0.005)进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为2.51μm,将此重复进行10次。

60.进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.034,然后改变流量,以gap的混晶率于16分钟减少0.004的方式进行生长。以此方式形成混晶率变化层。接着,将hcl、ash3、ph3的流量设为恒定,一边使h2s气体减少一边使混晶率恒定层生长38分钟。

61.最后,使具有与组成恒定层相同的混晶率且掺杂氮作为发光中心的n型混晶率恒定层气相生长,进一步通过气相生长形成掺杂了锌(zn)的p型层,由此得到用于发光二极管

的化合物半导体外延片。在该化合物半导体外延片上安装电极之后,裁切成适当尺寸并装入封装中,从而制造中心发光波长为629nm的橙色用发光二极管。

62.(实施例2)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.059。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于25分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为3.92μm,将此重复进行5次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.059,然后改变流量,以gap的混晶率于25分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

63.(实施例3)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.034。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于25分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为3.92μm,将此重复进行10次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.034,然后改变流量,以gap的混晶率于25分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

64.(实施例4)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.021。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于16分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为2.51μm,将此重复进行19次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.021,然后改变流量,以gap的混晶率于16分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

65.(比较例1)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.112。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于25分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为3.92μm,将此重复进行2次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.112,然后改变流量,以gap的混晶率于25分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

66.(比较例2)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.059。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于12分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为1.88μm,将此重复进行5次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.059,然后改变流量,以gap的混晶率于12分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

67.(比较例3)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减

少0.069。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于12分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为1.88μm,将此重复进行4次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.069,然后改变流量,以gap的混晶率于12分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

68.(比较例4)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.034。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于6分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为0.94μm,将此重复进行10次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.034,然后改变流量,以gap的混晶率于6分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

69.(比较例5)通过将ash3和ph3各自导入1分钟,在gap外延层上进行外延生长,使gap的混晶率减少0.02。接着,改变ash3和ph3的流量,使温度下降,以gap的混晶率于16分钟增加0.005的方式进行生长。利用该混晶率的减少和增加而得到的外延层的厚度(1个阶梯的厚度)为2.51μm,将此重复进行21次。除了进一步改变流量而进行生长,使gap的混晶率于1分钟减少0.02,然后改变流量,以gap的混晶率于16分钟减少0.004的方式生长而形成混晶率变化层以外,以与实施例1相同的条件制造用于发光二极管的外延片。

70.表1中示出了对实施例1~4、比较例1~5的各个化合物半导体外延片的混晶率变化层的比较。另外,表1的gl厚度(μm)的定义如下。gl=1个阶梯的厚度

×

总阶梯数此外,图3中示出了对实施例1~4、比较例1~5各自的各个发光二极管的亮度进行比较的结果。

71.[表1] 实施例1实施例2实施例3实施例4比较例1比较例2比较例3比较例4比较例51个阶梯的厚度[μm]2.513.923.922.513.921.881.880.942.51总阶梯数10510|192541021gl厚度[μm]25.119.639.247.77.849.407.539.4052.7亮度[mcd]5.175.055.275.334.724.674.553.115.33成本oooooooo

×

[0072]

由表1及图3可知:比较例1~4中,亮度低于5mcd,亮度下降。此外,比较例5的亮度虽与实施例4为相同程度,但由于混晶率变化层变厚,因此材料的成本比实施例高。

[0073]

另一方面可知,在作为本发明的化合物半导体外延片的实例的实施例1~4中,亮度为5mcd以上,亮度高于比较例1~4。因此可知,本发明的化合物半导体外延片为以低成本改善了结晶性并提升了亮度的化合物半导体外延片,并能够制造这种化合物半导体外延片。

[0074]

另外,虽将gap用作基板而进行了本实施例及比较例,但将基板设为gaas而使混晶率变化层的p变化时,也发挥相同效果。

[0075]

另外,本发明并不限定于上述实施方案。上述实施方案仅为例示,与本发明的权利

要求书中所记载的技术构思具有实质相同的构成、并起到相同作用效果的技术方案均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。