1.本发明涉及一种管芯排出设备的调节方法,该管芯排出设备操作用于从支撑件排出管芯。

背景技术:

2.在半导体管芯或芯片的生产过程中,许多半导体管芯一起形成在单个晶圆上。随后,切割该晶圆以分离各个管芯。接着,将每个半导体管芯单独安装到支撑表面上,用于进一步处理。当其安装在支撑表面上时,可以在半导体管芯或芯片上执行一系列工艺。

3.应当理解,常常需要提供一种机构,以允许管芯移动并将管芯与其粘附的支撑表面或晶圆带相分离。例如,在安装于晶圆黏带上的晶圆被分割成单个管芯并且需要拾取管芯并将其粘结于另一个表面之后,通常要将管芯与支撑表面分离。

4.排出设备用于辅助管芯拾取过程,维持管芯的稳定拾取,同时最小化拾取过程中对管芯的潜在损坏。典型地,排出设备包括呈多个排出销或排出叶片形式的各种排出器组件。这些排出器组件被配置为对支撑表面上的管芯(例如,位于晶圆黏带上的管芯)施加提升力或释放力。

5.半导体管芯或芯片通常为易碎组件,若其暴露于排出设备的排出器组件,可能会造成损坏。

6.提供一种降低因使用排出设备而造成管芯损坏的几率的方法将是有益的。

技术实现要素:

7.因此,本发明的目的是寻求提供一种管芯排出设备的调节方法,该方法降低了因使用管芯排出设备而造成管芯损坏的几率。

8.根据本发明的第一方面,提供了一种管芯排出设备的调节方法,所述管芯排出设备可操作以从支撑件排出管芯。所述方法包括:提供一种包括至少两个排出器组件的管芯排出设备,所述排出器组件被配置为提升位于所述支撑件上的管芯,并且能够在第一位置和第二位置之间移动,其中,在所述第一位置,所述排出器组件不能对所述支撑件施加提升力,在所述第二位置,所述排出器组件能够对所述支撑件施加提升力,从而在使用中提升位于所述支撑件上的管芯。所述方法还包括:开始将所述管芯排出器组件从所述第一位置朝着所述支撑件移动;确定每个所述管芯排出器组件从所述第一位置到达所述第二位置的时间;当从所述第一位置到达所述第二位置时,评估每个管芯排出器组件相对于另一个管芯排出器组件的高度偏移量;以及根据所评估的高度偏移量调节所述管芯排出器组件的相对高度。

9.从第一方面认识到,现有管芯排出设备的问题在于,在排出设备的使用过程中,多个排出器组件的未对准可能导致位于支撑件上的管芯受到不均衡的提升力。多个排出器组件的理想配置是,将所有的排出器组件对齐,使得在使用中,所有组件同时与支撑件相接触,以对位于支撑件上的易碎管芯施加均匀的提升力。由于不平衡的提升力及排出力,排出

器组件的高度变化会引起诸如位置偏移、倾斜或管芯破裂之类的缺陷。特别地,若通过排出器组件提升薄管芯,则排出器组件施加在管芯上的不均衡的提升力会使管芯非常容易破裂或受到其他损坏。本发明认识到,识别未对准的排出器组件可能具有挑战性,此外,即使检测到未对准,也可能难以调节排出器组件以解决该未对准。

10.本发明认识到,精确计算管芯排出器组件之间的高度偏移量可以允许对多个排出器组件进行适当的调节或校准。该调节可以允许校正多个排出器组件的任何未对准(例如,高度未对准)。使用排出设备对位于支撑件上的管芯施加提升力之前,对多个排出器组件进行准确而精准的调节可以减轻由于使用排出设备而对管芯造成的损坏的变化。

11.因此,提供了一种管芯排出设备的调节方法。管芯排出设备可用于排出由晶圆形成并位于晶圆带上的管芯或芯片,其被配置为从支撑件排出、提升或分离管芯。该支撑件可以包括uv带或晶圆带。该方法可以包括调节、校准或初始化管芯排出设备的物理配置。该方法可以包括:提供一种包括至少两个管芯排出器组件的管芯排出设备。这些排出器组件可以包括排出器销或排出器叶片或排出器元件,并且被配置为提升、释放或支撑位于支撑件上的管芯。排出器组件是可移动的,其可以在第一位置与第二位置之间移动,在第一位置,排出器组件不会在管芯或芯片所在的支撑件上施加提升力,在第二位置,排出器组件可以对该支撑件施加提升力。在可施加提升力的位置,排出器组件被配置为提升或推挤支撑件,并因此提升位于支撑件上的管芯。换句话说,在第一位置,排出器组件和支撑件之间没有接触,并且排出器组件可以从第一位置移动至另一位置,在该位置,排出器组件接触支撑件并可操作以推动该支撑件,从而使得位于支撑件上的管芯也被提升。根据本发明的方法可以进行操作,以开始将管芯排出器组件从第一位置朝着支撑件移动。在第一位置,管芯排出器组件可以基本上离开支撑件或者与支撑件间隔开。该方法可以包括确定每个所述管芯排出器组件从所述第一位置到达所述第二位置的时间的步骤。所述第二位置可以是排出器组件接触支撑件的位置,或者可以是另一个不同的预定已知位置。所述方法可以包括评估每个管芯排出器组件相对于另一个管芯排出器组件的高度偏移量的步骤。该偏移量可以相对于另一个管芯排出器组件的高度来确定,并且其可以包括高度、时间或距离上的偏移量。

12.在一个实施例中,所述根据所评估的高度偏移量调节所述管芯排出器组件的相对高度包括:开始对位于所述支撑件上的所述管芯在使用中进行任何提升之前,应用根据所评估的高度偏移量计算出的对准校正以将所述排出器组件的操作表面的高度基本对准。

13.在一个实施例中,所述根据所评估的高度偏移量调节所述管芯排出器组件的相对高度包括:控制所述管芯排出器组件的后续运动,使得所述管芯排出器组件基本上同时从所述第一位置到达所述第二位置。

14.在一个实施例中,每个所述管芯排出器组件的所述操作表面的高度是能够独立调节的。

15.在一个实施例中,所述根据所评估的高度偏移量调节所述管芯排出器组件的相对高度包括:手动调节所述管芯排出器组件的底座,以改变一个或多个所述管芯排出器组件相对于另一个管芯排出器组件的高度。

16.在一个实施例中,所述根据所评估的高度偏移量调节所述管芯排出器组件的相对高度包括:使用与所述管芯排出器组件连接的电机自动调节一个或多个所述管芯排出器组件的位置。

17.在一个实施例中,每个所述管芯排出器组件连接一个单独的电机。

18.在一个实施例中,所述方法还包括:根据所评估的高度偏移量调节所述管芯排出器组件的相对高度之后,开始将调节后的所述管芯排出器组件从所述第一位置移动,以评估每个所述管芯排出器组件是否同时从所述第一位置到达所述第二位置,从而确定它们之间的高度偏移量;之后,若检测到高度偏移量,则重复所述确定、评估及调节步骤。

19.在一个实施例中,所述确定每个所述管芯排出器组件到达所述第二位置的时间包括:监测由每个管芯排出器组件在所述第二位置处引起的所述支撑件的变形。

20.在一个实施例中,所述监测包括:光学监测由每个管芯排出器组件在所述第二位置处产生于所述支撑件某个区域上的印记。

21.在一个实施例中,所述监测包括:开始将任意所述管芯排出器组件从所述第一位置移动之前,对所述支撑件的已知区域进行成像,以获得初始图像;开始将所述管芯排出器组件从所述第一位置朝着所述支撑件移动;当所述管芯排出器组件移动至所述第二位置时,对所述支撑件的所述已知区域进行成像;以及,将所获得的图像与所述初始图像进行比较,并进一步比较由每个所述管芯排出器组件形成于所述支撑件上的各个印记,以确定其相对高度。

22.在一个实施例中,所述调节所述管芯排出器组件的相对高度包括:控制所述管芯排出器组件相对于彼此从所述第一位置至所述第二位置的后续运动。

23.在一个实施例中,所述控制所述管芯排出器组件的后续运动包括:控制每个能够独立控制的管芯排出器组件在所述第一位置与所述第二位置之间的移动速度以消除所评估的高度偏移量,使得所述管芯排出器组件同时到达所述第二位置。

24.在一个实施例中,所述控制所述管芯排出器组件的后续运动包括:控制每个能够独立控制的管芯排出器组件在所述第一位置与所述第二位置之间开始移动的时间。

25.在一个实施例中,所述控制所述管芯排出器组件的后续运动包括:阻止至少一个能够独立控制的管芯排出器组件移动,直到其与所述第一位置和所述第二位置之间其它移动的管芯排出器组件对齐为止以消除所评估的高度偏移量,使得所述管芯排出器组件同时到达所述第二位置。

26.根据本发明的第二方面,提供了一种可操作以从支撑件排出管芯的管芯排出设备,其包括至少两个排出器组件,所述排出器组件被配置为提升位于所述支撑件上的管芯,并且能够在第一位置和第二位置之间移动,其中,在所述第一位置,所述排出器组件不能对所述支撑件施加提升力,在所述第二位置,所述排出器组件能够对所述支撑件施加提升力,从而在使用中提升位于所述支撑件上的管芯。所述设备包括高度偏移量评估单元,其被配置为:开始将所述管芯排出器组件从所述第一位置朝着所述支撑件移动;确定每个所述管芯排出器组件从所述第一位置到达所述第二位置的时间;当从所述第一位置到达所述第二位置时,评估每个管芯排出器组件相对于另一个管芯排出器组件的高度偏移量;以及根据所评估的高度偏移量调节所述管芯排出器组件的相对高度。

27.在一个实施例中,所述设备还包括与所述管芯排出器组件连接的电机,以自动调节所述管芯排出器组件的相对高度。

28.在一个实施例中,每个所述管芯排出器组件连接一个单独的电机。

附图说明

29.现在将参考附图仅以示例的方式描述本发明的实施例,其中:

30.图1a和图1b示意性地示出了管芯排出设备的一般操作,其中,图1a示出了被提升之前的管芯,而图1b示出了提升之后由拾取夹头拾取的管芯;

31.图2是排出器组件未对准的布置的示意图;

32.图3a是根据一个实施例的方法操作的管芯排出设备的透视图;

33.图3b是图3a透视图中示出的支撑件和排出器模块的平面图;

34.图3c是使用中的排出器模块的一部分的局部侧视图;

35.图4是根据本发明的方法的示意图;

36.图5是根据本发明的方法中使用的排出器模块的剖视图;

37.图6a、图6b和图6c示意性地示出了根据本发明的方法中使用的选择性多级排出器模块,其中,图6a是排出器模块的透视图,图6b是排出器模块的平面图,图6c示出了排出器模块上排出器组件的几种可能的布置。

38.在附图中,相同的部件用相同的附图标记表示。

具体实施方式

39.在更详细地讨论实施例之前,将提供根据本发明的设备和方法的一般描述。实施例提供了一种可操作以从支撑件排出管芯的管芯排出设备或模块的调节方法。管芯或芯片的加工通常需要将管芯从支撑件上分离的步骤。支撑件通常为晶圆带。呈排出模块形式的排出设备被配置为允许从晶圆带上重复且稳定地拾取管芯。例如,管芯与晶圆带的分离使得管芯可以得到进一步处理。管芯与晶圆带的成功分离使得该工艺减少了排出工艺对管芯造成缺陷(例如,管芯裂纹、引脚标记以及类似缺陷)的机率。

40.图1a和图1b示意性地示出了典型管芯排出设备的一般操作。如图1a所示,各个单独的管芯10位于呈uv带20形式的支撑件上。在管芯拾取期间,包括排出帽30的排出设备操作以固持携带所分离的管芯10的uv带20。固持是由于在uv带20下面施加了通常表示为40的真空力而造成的。真空力40的使用使得uv带20和被支撑的管芯10在排出帽30上保持在适当位置。排出设备包括位于排出帽30内的多个呈销或叶片形式的排出器组件50。一旦排出帽30处于固持携带所分离的管芯的uv带20的位置,就可以开始移动排出器组件。排出器组件借助于电机逐渐向上移动,该电机操作以平移共享平台(未示出)。当平台向上推动排出器组件时,排出器组件开始推挤uv带20,从而在uv带20的该部分上产生张力。排出器组件50的持续向上运动导致管芯10与uv带20的基本分离,以允许由图1b所示的拾取夹头60拾取管芯10。

41.图2是排出器组件50高度未对准的布置的示意图。如图2所示,排出器组件50的高度不对准可能会损坏位于支撑件上的管芯10。典型地,为了控制多个排出器组件之间的高度变化,制造和装配的排出器组件50具有很高的公差。尽管制造和装配公差很高,但是排出器组件50仍有可能变得不对准。排出器组件50的未对准可能会导致不均衡的力施加在uv带20上,并因此施加在单个管芯10上。应当理解,未对准的排出器组件可能导致管芯排出设备运行中的各种不利,例如:拾取位置偏移、倾斜以及管芯破裂。

42.根据本发明的布置寻求提供一种方法来精确地评估任何未对准,从而允许通过适

当的调节来重新对准排出器组件。该调节例如可以包括各个排出器组件相对于彼此的手动高度调节,或者例如可以包括排出器组件的自动高度调节。对未对准的准确评估可以避免操作员在手动调节排出器组件高度之前进行目视评估对准的需要。这种用户视觉分析可能仅发生在管芯已损坏的情况下,或者可能仅偶尔发生。视觉评估对准,然后手动重新调节排出器组件是主观的,容易导致用户错误。最终的调节仍可能使排出器组件50未对准。本发明的布置认识到,用户的视觉检查和调节可能不准确并且难以再现。

43.管芯排出设备的操作

44.图3是排出器模块100的透视图,该排出器模块可操作以执行根据本发明一个实施例的方法。图3a所示的排出器模块100包括排出帽30,该排出帽30包括排出器组件50。排出器模块100可位于通常用110表示的环形支撑件下方。该环形支撑件110包括uv带20,多个单独的管芯10位于uv带20上。该实施例还示出了俯视照相机80,其位于环形支撑件110上方,并被配置为对环形支撑件110上的管芯10进行成像。俯视照相机80还包括被配置为用同轴光90照射环形支撑件110的表面的光源。

45.排出器模块100通常被配置为从uv带20排出管芯10。排出器模块100包括位于排出帽30内的至少两个排出器组件50。这些排出器组件50被配置为提升位于支撑件上的管芯10,这是因为其可在第一位置和第二位置之间移动。在第一位置,排出器组件50不能对uv带20施加提升力;在第二位置,排出器组件50能够对支撑件施加提升力,以提升位于支撑件上的管芯。图3a中所示的排出器模块100被配置为使得排出器组件50从第一位置至第二位置的运动由共同电机实现,并且排出器组件同时并以同步的方式从第一位置逐渐移动至第二位置。

46.图3a所示的排出器模块可以被配置为执行根据本发明的方法。排出器模块100的操作由控制单元(未示出)控制。控制单元可以被配置为开始将管芯排出器组件50从第一位置朝着uv带20移动。通过照相机80观察uv带20,确定每个管芯排出器组件50到达支撑件的时间。通过这一确定,评估每个管芯排出器组件相对于另一个管芯排出器组件的高度偏移量。一旦评估了高度偏移量,根据本发明的方法允许根据所评估的高度偏移量来调节管芯排出器组件50的相对高度。调节可以例如包括一个或多个排出器组件50的位置的手动调节。当然,在一些实施例中,调节可以包括排出器组件的相对高度的自动独立调节。

47.在图3a至图3c所示的实施例中,为了执行根据本发明的方法,排出器模块100位于uv带20上没有管芯10的区域的下方。支撑件的净空区20a可以允许俯视照相机80获得排出帽30及排出器组件50的图像,而不受位于支撑件上的任何管芯的阻碍。当排出器组件50朝着uv带20移动时,通过照相机80获得的图像可用于确定排出器组件之间的任何高度偏移量。

48.图3b是图3a透视图中示出的环形支撑件110和排出器模块100的平面图。图3c是当排出帽30、uv带20和排出器组件50从不与uv带接触的位置移动至与uv带接触的位置时的局部侧视图。可以通过俯视摄像机80从上方观察该过程。

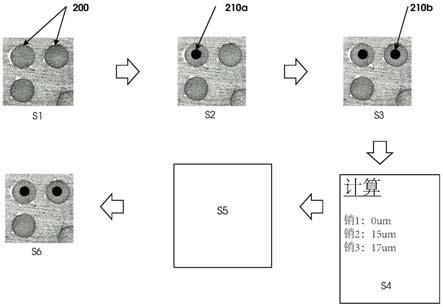

49.图4示意性地示出了根据本发明的一个实施方式的方法的步骤。图4示出了当排出器组件从第一位置朝着uv带20移动时,位于排出器模块100的排出帽30上方的俯视照相机80捕获的一系列示例性图像。通过图4中的例子捕获并示出的图像包括排出帽孔200的图像,其中,每个排出帽孔被配置为引导排出器组件50移动。排出器组件50能够移动穿过排出

帽30,特别是穿过排出帽孔200。在图4所示的步骤s1中,系统被配置为使得控制单元开始将排出器模块100移动至支撑件上没有管芯的空白区域210a。该系统被配置为捕获如图4步骤s1所示的排出帽图像作为初始参考。根据一个实施例的方法的步骤s2发生在开始移动排出器组件50并且排出器销或排出器叶片开始逐渐抵靠位于环形支撑件110内的uv带20时。该系统被配置为在排出器组件50的每个向上的步进增量处捕获排出帽图像。在该实施例中,该系统还被配置为从新捕获的图像中“减去”初始图像。如果帽孔区域内的最终减去的排出器标记尺寸已经超过阈值,则系统可操作以保存排出器组件的位置和排出器编码值,即就是,从移动开始起,排出销已逐渐移动的距离。从图4的步骤s2中可以看出,第一排出器组件已经在排出帽孔200内达到阈值。根据一个实施例的方法的步骤s3,所有排出器组件50朝着位于环形支撑件110上的uv带的步进增量继续。

50.步骤s3包括确保步进增量继续,直到确定所有预期的排出器组件50已经到达并邻接uv带20,或者直到排出器模块已经将所有排出器组件移动至最大排出器水平极限。在该方法的这一部分中,从每个步进增量处获得的图像中减去初始图像,以确定排出器组件是否到达uv带20以及何时到达uv带20。在图4所示的步骤s3中,可以理解的是,将确定两个排出器组件已经到达uv带20。在根据一个实施例的方法的步骤s4中,计算步进增量及其相关联的偏移量可以确定多个排出器组件之间的高度偏移量。在图4所示的示例中,如果将到达支撑件的第一个排出器组件设定为参考值0,则可以通过了解与排出器模块所执行的每个移动增量相关联的距离量级的步进增量来计算该参考部件与其他组件之间的距离偏移量。一旦计算出这些偏移量,就有可能在根据实施例的方法的步骤s5中调节各种排出器组件的相对位置。该调节可以包括手动调节,或者可以在每个排出器组件与各个致动器相关联的情况下自动进行。根据一个实施例的方法的最后可选阶段可以发生在图4的步骤6中,其中,通过在排出器组件处于其初始位置时捕获晶圆带的图像,并且一步一步逐渐向上移动排出器组件,直到确定它们已经同时或基本同时到达uv带20,来检查调节后的排出器组件50的对准。如果在步骤s5已经成功地执行了调节,基于在步骤s4计算的偏移量,应该确定的是,所有排出器组件50已以与排出器组件朝着支撑件的向上移动增量基本相同的移动增量到达uv带。

51.尽管针对高度或距离进行了描述,但是应当理解,也可以根据时间来计算偏移量,然后可以将其计算为具有相等的距离或高度。同样地,虽然与到达支撑件的第一个排出器组件相比,所有偏移量均计算为正偏移量,但是可以选择不同的排出器组件作为参考,并且正偏移量和负偏移量均可以存在。

52.根据本发明的方法可以允许在系统进入操作模式之前评估并校正过程中的排出器组件。也就是说,排出器模块不是系统安装和调试的一部分,而是作为标准使用的一部分进行校准或调节。根据本发明的高度水平正常检查可以自动且频繁地执行,以避免排出器组件的未对准,并因此最小化由于排出或提升工艺而导致管芯的损失或损坏。

53.结合图3和图4描述的方法可用于允许精准手动调节排出器组件的相对高度。在一些实施方式中,可支持排出器组件的相对位置及高度的自动调节。在这种布置中,控制单元(未示出)可以被配置为评估根据已确定高度偏移量而对排出器组件进行的位置调节,并指示与每个排出器组件连接的各个电机的操作,以抵偿已确定的高度偏移量,并确保所有多个排出器组件在使用中基本上同时到达支撑件,以对支撑件施加提升力,并因此对位于支

撑件上的任意管芯施加提升力。换句话说,在为每个排出器组件提供单独电机的实施例中,根据本发明实施例的方法可以允许基于所评估的偏移量进行自动多销或多叶片高度调节。

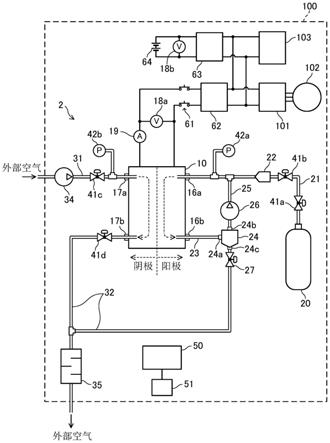

54.图5是根据本发明一个实施例的方法配置使用的排出器模块的剖视图。图5所示的排出器模块100包括排出帽30,两个排出器组件50a、50b位于排出帽30中。每个排出器组件50a、50b均与排出器组件卡盘330a、330b相关联,排出器组件卡盘330a、330b经由排出器连接器310a、310b与各个电机300a、300b连接。每个排出器组件50a、50b具有由控制单元(未示出)控制的单独编码器320a、320b。应当理解,可以在通常关于图4描述的方法内操作图5示意性示出的两销排出系统。具体而言,编码器和电机可操作以同时将排出器组件50a、50b朝着固持有uv带20的环形支撑件110移动,管芯10可位于uv带20上。根据结合图4描述的实施例,图5示出的排出器模块100的校准操作可能发生。排出器模块100位于uv带20的空白部分之下,并且可以开始同时移动排出器组件50a、50b,由编码器320a、320b控制,每个排出器组件通过其合适的连接器及音圈电机300a、300b以等量的步进增量移动。俯视照相机80(图5中未示出)被配置为获得关于图4所述的图像,并且控制单元(未示出)可以利用该信息来计算当排出器模块100在未校准状态下操作时排出器组件50a、50b之间的高度偏移量。然后,考虑到所计算出的偏移量,控制单元指示编码器和连接器进行调节,使得在朝着支撑件的任何运动开始时,并且更重要的是,在到达uv带20时,排出器组件50a、50b的高度被配置为基本相同。

55.图6示意性示出了根据本发明实施例使用的选择性排出器模块100。图6a所示的排出器模块100包括五个单独可控的电机,每个电机具有相关的线性编码器。电机的位置在图6b的平面图中示出。可以看出,电机被配置为通过排出帽30朝着支撑件移动排出器组件50,以从支撑件释放管芯。单独可控的电机601、602、603、604、605形成排出器模块100的一部分,被配置为允许使不定数量的排出器组件50从支撑件释放管芯。不定数量的排出器组件可以允许从支撑件释放不同尺寸的管芯。图6c示意性地示出了一个至五个排出器组件中的每一个通过排出帽30对管芯施加提升力的合理布置。可以看出,对于一个或两个销,可以使用单个电机601。例如,对于两个排出器组件,由于两个排出器组件50由同一电机601致动,因此可能需要手动调节两个排出器组件50。对于三个排出器组件,可以使用三个单独的电机605、601、603或602、601、604,从而可以根据所计算的偏移量自动调节排出器组件。对于四个排出器组件,可以使用电机602、603、604和605,并且可以不使用与电机601相关联的排出器组件50。在五个排出器组件的布置中,可以使用所有电机601

‑

605,并且可以根据所计算的偏移量实现自动调节。

56.所描述的实施例可以提供一种用于通过监测由排出器组件在晶圆带的空白部分上形成的印记来检测排出器组件的高度变化的装置。可以通过逐渐向上移动排出器组件来检测高度变化,从而检测排出器组件之间的相对高度偏移量,同时通过俯视照相机80观察出现在带的相对侧上的标记。应当理解,排出器组件越高,标记出现得越早,反之亦然。实施例还可以实现,在计算出高度变化之后,可以通过使用单独的电机自动升高或降低各个排出器组件来自动均衡排出器组件的高度。这种均衡和调节一直持续到将各种排出器组件的高度确定为处于同一水平。此后可以重复高度检测步骤以进行如上所述的验证。

57.尽管已经参考某些实施例相当详细地描述了本发明,但是其他实施例也是可行的。因此,所附权利要求书的精神和范围不应局限于这里所包含的实施例的具体描述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。