1.本发明涉及空气袋的制造方法、空气袋以及车辆用座椅装置。

背景技术:

2.以往,例如,如专利文献1所示,存在如下的车辆用座椅装置,即,构成为使设置于座椅表皮的内侧的空气袋膨胀收缩而能得到就座于该座椅的乘客所希望的放松效果。另外,在这样的车辆的座椅所使用的空气袋中,例如,如专利文献2所示,存在具有贴合两张片材而构成的袋部的空气袋。而且,使用这样的空气袋,从而能够实现该结构的简单化。

3.专利文献1:日本专利第4305663号公报

4.专利文献2:日本特开2015

‑

96403号公报

5.然而,上述那样的空气袋是在向袋部内填充空气而使该袋部扩张了的情况下,应力容易集中于该各片材相互接合的部分、即袋部的周缘部的构造。因此,在对袋部施加了过大的载荷的情况下,有可能在该周缘部形成断裂部,因此在该方案中还有改善的余地。

技术实现要素:

6.本发明是为了解决上述问题点而完成的,其目的在于提供耐久性能优良的空气袋的制造方法、空气袋以及车辆用座椅装置。

7.解决上述课题的空气袋的制造方法具备如下工序,即,针对重叠配置的两张片材,从该各片材的重叠方向按压熔敷模,从而形成由环状地延伸的熔敷部围起的袋部,前述熔敷模按压于前述片材,从而形成具有在前述两片材之间向前述袋部的内侧突出的熔敷焊道部的前述熔敷部,在前述熔敷模针对前述片材的按压面中,在较前述熔敷焊道部的形成位置靠前述袋部的外侧的位置,设置面向前述各片材的重叠方向和成为前述袋部的内侧的方向的斜面部。

8.即,在熔敷模的按压面按压的位置形成两片材的熔敷部,从而形成周缘部被该熔敷部围起的袋部。另外,此时,被熔敷模的按压面压退的片材的材料沿着各片材的面方向向成为袋部的内侧的位置移动,从而形成向该袋部的内侧突出的熔敷焊道部。并且,根据上述结构,被熔敷模压退的片材的材料沿着设置于该按压面的斜面部移动。其结果是,该熔敷焊道部的基端部附近的沿着各片材的面方向的熔敷部的厚度变厚。即,能够使以该熔敷焊道部的基端部为起点的熔敷部的容易发生断裂的部分的壁厚变厚。于是,由此,由熔敷部的断裂导致的袋部的破裂变得难以发生,从而能够使该空气袋的耐久性提高。

9.在解决上述课题的空气袋的制造方法中,优选前述斜面部具有凸状的弯曲面形状。

10.根据上述结构,能够更有效地使在该熔敷部容易发生断裂的部分的壁厚变厚。

11.在解决上述课题的空气袋的制造方法中,优选前述斜面部通过对前述按压面和与该按压面交叉的前述熔敷模的侧壁面所形成的角部进行倒角而形成。

12.根据上述结构,能够通过简单的结构容易地针对熔敷模,在较该熔敷焊道部的形

成位置靠袋部的外侧的位置,形成面向各片材的重叠方向和成为袋部的内侧的方向的斜面部。

13.在解决上述课题的空气袋的制造方法中,优选前述熔敷模作为前述按压面而具备:第1按压面,按压于前述片材的外表面;和第2按压面,在较前述第1按压面靠前述熔敷模的按压方向上的后退了的位置按压于前述片材的外表面,前述斜面部设置于前述第2按压面和与该第2按压面交叉的前述熔敷模的侧壁面的边界部。

14.根据上述结构,在成为袋部的外侧的位置,在该第1按压面按压的位置形成第1熔敷部。并且,在第2按压面按压的位置,以从形成于袋部的内侧的熔敷焊道部向袋部的外侧鼓出的状态形成第2熔敷部。于是,由此,能够在熔敷焊道部的基端部附近,使该各片材的重叠方向上的熔敷部的厚度变厚。

15.另外,被第2按压面压退的片材的材料沿着斜面部而向第2按压面与熔敷模的侧壁面的边界部移动,从而第2熔敷部与连接于该第2熔敷部的片材的连接端的边界部被填埋,该第2熔敷部形成于该熔敷焊道部与第1熔敷部之间。并且,通过对该第2熔敷部与片材的连接端的边界部进行填埋的填埋部,形成将该第2熔敷部的外表面和片材的外表面连接的斜面。其结果是,该熔敷焊道部的基端部附近的沿着各片材的面方向的熔敷部的厚度变厚。于是,由此,以熔敷焊道部的基端部为起点的熔敷部的断裂变得难以发生,从而能够使该空气袋的耐久性提高。

16.在解决上述课题的空气袋的制造方法的基础上,优选前述熔敷模具备设置于前述第1按压面与前述第2按压面的边界部的第2前述斜面部。

17.根据上述结构,由熔敷部的断裂导致的袋部的破裂更进一步变得难以发生。于是,由此,能够使该空气袋的耐久性提高。

18.在解决上述课题的空气袋的制造方法中,优选前述熔敷模具备形成于前述按压面的凹部。

19.根据上述结构,由于被熔敷模压退而移动至成为袋部的内侧的位置的片材的材料减少。并且,由此,对于形成于两片材之间的熔敷焊道部,向该袋部的内侧的突出量变小。其结果是,应力变得难以集中于该熔敷焊道部的基端部。于是,由此,熔敷部的断裂变得难以发生,从而能够使该空气袋的耐久性提高。

20.解决上述课题的空气袋的制造方法优选使用在前述各片材的重叠方向上夹持该各片材的第1和第2前述熔敷模而形成包围前述袋部的前述熔敷部。

21.根据上述结构,能够更加可靠地熔敷成为该袋部的母材的两张片材。另外,在各片材的重叠方向两侧,该熔敷焊道部的基端部附近的沿着各片材的面方向的熔敷部的厚度分别变厚。于是,由此,以该熔敷焊道部的基端部为起点的熔敷部的断裂变得难以发生,从而能够使该空气袋的耐久性提高。

22.解决上述课题的空气袋具备被相互熔敷的两张片材所形成的环状的熔敷部围起的袋部,前述熔敷部具备:第1熔敷部,形成于成为前述袋部的外侧的位置;熔敷焊道部,以向前述袋部的内侧突出的状态形成于前述两片材之间;第2熔敷部,以向前述袋部的外侧鼓出的状态形成于前述熔敷焊道部与前述第1熔敷部之间的位置;以及填埋部,在前述袋部的外侧对前述第2熔敷部与连接于该第2熔敷部的前述片材的连接端的边界部进行填埋,从而形成将面向前述各片材的重叠方向的前述第2熔敷部的外表面和前述片材的外表面连接的

斜面。

23.根据上述结构,能够在熔敷焊道部的基端部附近,使该各片材的重叠方向上的熔敷部的厚度变厚。并且,该熔敷焊道部的基端部附近的沿着各片材的面方向的熔敷部的厚度变厚。其结果是,以熔敷焊道部的基端部为起点的熔敷部的断裂变得难以发生。于是,由此,能够使空气袋的耐久性提高。

24.在解决上述课题的空气袋中,优选前述熔敷部具备第2填埋部,该第2填埋部对前述第1熔敷部与前述第2熔敷部的边界部进行填埋从而形成将前述第1熔敷部的外表面和前述第2熔敷部的外表面连接的第2斜面。

25.根据上述结构,由熔敷部的断裂导致的袋部的破裂更进一步变得难以发生。于是,由此,能够使该空气袋的耐久性提高。

26.解决上述课题的空气袋优选在前述第1熔敷部的外表面具备突出的突起部。

27.根据上述结构,在使用熔敷模而形成熔敷部时,由于被该熔敷模压退而移动至成为袋部的内侧的位置的片材的材料减少。并且,由此,对于形成于两片材之间的熔敷焊道部,向该袋部的内侧的突出量变小。其结果是,应力变得难以集中于该熔敷焊道部的基端部。于是,由此,熔敷部的断裂变得难以发生,从而能够使该空气袋的耐久性提高。

28.在解决上述课题的空气袋中,优选前述熔敷部在前述各片材的重叠方向两侧具备前述第2熔敷部和前述斜面。

29.根据上述结构,在各片材的重叠方向两侧,以该熔敷焊道部的基端部为起点的熔敷部的断裂变得难以发生。于是,由此,能够使空气袋的耐久性提高。

30.解决上述课题的车辆用座椅装置具备上述任一项所记载的空气袋。

31.根据上述结构,能够通过耐久性能的提高而确保更高的可靠性。

32.根据本发明,能够使空气袋的耐久性能提高。

附图说明

33.图1是在座椅表皮的内侧设置有空气袋的车辆座椅的立体图。

34.图2是在座椅表皮的内侧设置有空气袋的车辆座椅的立体图。

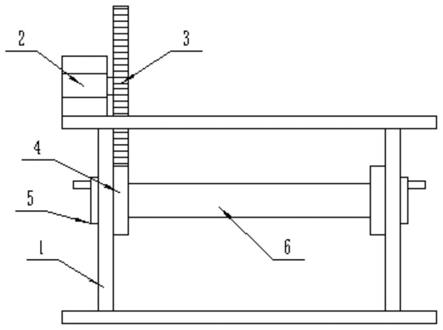

35.图3是座椅装置的概略结构图。

36.图4是空气袋的俯视图。

37.图5是空气袋的剖视图。

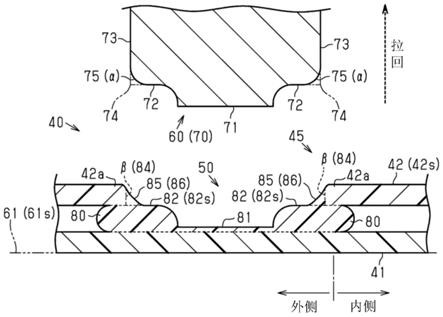

38.图6是表示空气袋的制造方法的剖视图。

39.图7是表示空气袋的制造方法的剖视图。

40.图8是表示比较例的空气袋的制造方法的剖视图。

41.图9是使用比较例的熔敷模而形成的熔敷部附近的剖视图。

42.图10是使用熔敷模而形成的熔敷部附近的剖视图。

43.图11是表示其他例的空气袋的制造方法的剖视图。

44.图12是表示其他例的空气袋的制造方法的剖视图。

45.图13是表示其他例的空气袋的制造方法的剖视图。

46.附图标记说明

47.40

…

空气袋;41、42

…

片材;42s

…

外表面;45

…

袋部;50

…

熔敷部;60

…

熔敷模;

70

…

按压面;75

…

斜面部;80

…

熔敷焊道部。

具体实施方式

48.以下,根据附图,对空气袋和车辆用座椅装置的一个实施方式进行说明。

49.如图1和图2所示,车辆用的座椅1具备有坐垫2、和设置于该坐垫2的后端部的座椅靠背3。而且,在该座椅靠背3的上端设置有头枕4。

50.另外,在本实施方式的座椅1中,座椅靠背3具有其两个侧部3a、3b分别朝向前方鼓出的形状。并且,坐垫2也具有两个侧部2a、2b分别朝向上方鼓出的形状。于是,本实施方式的座椅1由此变得能够确保乘客的良好的就座姿势和维持该就座姿势。

51.另外,在该座椅1中设置有通过在坐垫2和座椅靠背3的内侧膨胀收缩从而改变座椅1的支撑形状的多个空气袋10。并且,在该座椅1中相同地设置有通过在坐垫2和座椅靠背3的内侧膨胀收缩从而从内侧按压该座椅表皮1x的多个空气袋20。于是,在本实施方式中,由此形成了能够改变该座椅1的支承形状和给予就座于座椅1的乘客放松效果的座椅装置30。

52.具体而言,在本实施方式的座椅1中,在座椅靠背3的内侧,在与其靠背面3s的肩部、腰部以及下端部对应的位置分别设置有独立的座椅支撑用的空气袋10。并且,这些各空气袋10的配置位置有时分别被称为肩部、腰部、以及后骨盆部等。另外,在座椅靠背3的与两个侧部3a、3b对应的位置还分别设置有独立的座椅支撑用的空气袋10。而且,对于坐垫2,也在其就座面2s中的后端部的内侧和两个侧部2a、2b的内侧分别设置有独立的座椅支撑用的空气袋10。

53.另外,在座椅靠背3的内侧,以沿着该靠背面3s的方式设置有多个放松用的空气袋20。并且,坐垫2也以沿着该就座面2s的方式设置有多个按摩用的空气袋20。具体而言,座椅靠背3侧的各空气袋20分别沿着靠背面3s的上下方向排列为两列地设置。而且,坐垫2侧的各空气袋20也相同地沿着该就座面2s的前后方向排列为两列地设置。

54.如图3所示,本实施方式的座椅装置30具备向这些座椅支撑用的各空气袋10和各按摩用的空气袋20压送空气的空气泵31。并且,在该空气泵31与各空气袋10、20之间夹有供排气阀装置32。而且,在本实施方式的座椅装置30中,这些空气泵31和供排气阀装置32由控制装置33控制其工作。

55.具体而言,在本实施方式的空气泵31中,使用了以马达34为驱动源的电动泵。并且,供排气阀装置32经由具有挠性的树脂制的气管35连接于各空气袋20和空气泵31。即,在本实施方式的座椅装置30中,通过这些气管35和供排气阀装置32的内部通路,形成将该各空气袋10、20与空气泵31之间连通的空气的流路、即供排气流路lo。而且,本实施方式的供排气阀装置32由此构成为在供排气流路lo的中途配置其供气阀36和排气阀37。

56.另外,向本实施方式的控制装置33输入对设置于座椅1的操作开关38的操作输入信号scr、点火信号sig、或者门锁信号sdl等。于是,本实施方式的控制装置33构成为基于这些控制信号控制该空气泵31和供排气阀装置32的工作,以使各空气袋10、20膨胀收缩。

57.若详述,则本实施方式的控制装置33对座椅支撑用的各空气袋10,检测其内压p,和保持其内压p的目标值。并且,该内压目标值通过利用者使用设置于该座椅1的操作开关38来设定最佳的座椅支撑形状从而进行更新。于是,本实施方式的控制装置33构成为在车

辆启动时,例如ig接通时等,控制空气泵31和供排气阀装置32的工作,以使各空气袋10的内压p与该内压目标值一致,从而使该座椅支撑用的各空气袋10扩张。

58.另外,本实施方式的控制装置33基于预先决定的动作模式,切换成为该扩张状态的按摩用的各空气袋20。于是,本实施方式的座椅装置30由此能得到就座于座椅1的乘客所希望的放松效果。

59.(空气袋)

60.接下来,对本实施方式的座椅装置30所使用的空气袋的结构、和其制造方法进行说明。

61.如图4和图5所示,在本实施方式的座椅装置30中,座椅支撑用的各空气袋10和按摩用的各空气袋20所使用的空气袋40分别具备通过贴合两张片材41、42而形成的袋部45。并且,在图4中记载将空气袋40的平面形状简单化了的一个例子。即,该空气袋40通过向形成该袋部45的两张片材41、42间填充空气而扩张。于是,本实施方式的座椅装置30构成为该扩张了的各空气袋40的袋部45从内侧按压该座椅表皮1x。

62.在本实施方式的座椅装置30中,构成空气袋40的各片材41、42例如使用了氯乙烯等具有挠性的树脂材料。另外,在这些各片材41、42的熔敷中例如使用了高频熔敷法。于是,在图4和图5中利用阴影线示出了密封该袋部45的周缘部的两片材41、42的熔敷部50。

63.另外,如图6和图7所示,空气袋40的形成通过针对在厚度方向上重叠的两张片材41、42从其重叠方向按压熔敷模60而进行。

64.具体而言,在本实施方式中,对重叠配置在作业台61上的两张片材41、42,使熔敷模60从其上方进行按压。另外,由此,在该熔敷模60所按压的位置,主要是重叠于该片材41的上方的片材42、即熔敷模60按压于其外表面42s的片材42熔融。并且,在熔敷模60所按压的位置,包括与该片材42的边界部,位于下方的片材41也熔融,但为了方便说明,在图7和以后示出的各图中,省略其图示。并且,该熔敷模60按压的部分随着该熔敷模60的剖面形状而变形。于是,本实施方式的空气袋40构成为之后向上方提起该熔敷模60,使其从片材42的外表面42s分离,从而形成该两片材41、42的熔敷部50。

65.另外,在本实施方式中,对用于该空气袋40的形成的熔敷模60,设定其按压面70的平面形状,以使由此形成环状地延伸的熔敷部50。于是,本实施方式的空气袋40由此构成为具备被该相互熔敷的两张片材41、42形成的环状的熔敷部50围起的袋部45。

66.例如,在形成具有如图5所示的大致矩形形状的平面形状的袋部45的情况下,将具有包围该袋部45的外周的大致四边框状的按压面70的熔敷模60按压于各片材41、42。于是,本实施方式的空气袋40由此构成为该袋部45的周缘部遍及全周地被包围该袋部45的环状的熔敷部50密封。

67.并且,为了方便说明,在图6和图7中仅记载与该熔敷模60的按压面70正交的剖面。另外,对本实施方式中的熔敷模60而言,其剖面形状左右对称,因此,在各图中隔着与该按压面70正交的中心线沿左右扩展的各片材41、42的面方向两侧,该熔敷部50能够密封这两片材41、42间。于是,本实施方式的空气袋40构成为袋部45形成于各图中该熔敷部50的右侧。

68.若进一步详述,则在形成本实施方式的空气袋40时所使用的熔敷模60作为其按压面70而具备按压于片材42的外表面42s的第1按压面71。在本实施方式的熔敷模60中,该第1

按压面71是以相对于片材42的外表面42s大致平行的状态按压的平坦面。并且,本实施方式的熔敷模60在较该第1按压面71靠按压方向上的后退了的位置、即各图中较该第1按压面71靠上方的位置,具备按压于片材42的外表面42s的第2按压面72。

69.并且,在本实施方式的熔敷模60中,对该第2按压面72和与该第2按压面72交叉的侧壁面73所形成的角部74实施了倒角。具体而言,在本实施方式中,进行了使该角部74成为所谓“圆面”、即凸状的弯曲面形状的倒角处理。于是,本实施方式的熔敷模60由此构成为在这些第2按压面72与侧壁面73的边界部α,具备在与该片材42的外表面42s对置的状态下,面向各片材41、42的重叠方向(各图中,下侧)、和成为这些各片材41、42形成的袋部45的内侧的方向(各图中,右侧)的斜面部75。

70.即,本实施方式的熔敷模60以在其按压面70与作业台61的载置面61s之间夹持两片材41、42的形式按压于片材42的外表面42s,从而以向侧壁面73侧(图7中,左右方向)压退该熔融了的树脂成分、即主要是片材42的材料的形态,形成该熔敷部50。于是,在本实施方式的空气袋40中,该熔敷部50由此在两片材41、42之间具有向该袋部45的内侧突出的熔敷焊道部80。

71.具体而言,本实施方式的熔敷模60在夹持在其最突出的第1按压面71、与具有与其第1按压面71相同地平坦的面形状的作业台61的载置面61s之间的部分,作为该熔敷部50而形成两片材41、42的重叠方向(图7中,上下方向)的厚度最薄的第1熔敷部81。另外,本实施方式的熔敷模60作为该熔敷部50而形成以向袋部45的外侧鼓出的状态在熔敷焊道部80连续的第2熔敷部82。即,在本实施方式的熔敷部50中,第1熔敷部81形成于成为该袋部45的外侧的位置。并且,第2熔敷部82具有大于第1熔敷部81的重叠方向的厚度,形成于该第1熔敷部81与熔敷焊道部80之间的位置。于是,本实施方式的空气袋40由此构成为形成该袋部45的一方的片材42连接于构成该熔敷部50的第2熔敷部82的外表面82s。

72.这里,在图8中例示比较例的熔敷模60b。该熔敷模60b在其按压面70与侧壁面73的边界部α具有以这些按压面70和侧壁面73大致直角地交叉的形式而形成的角部74。即,对该比较例的熔敷模60b,未实施本实施方式的熔敷模60那样的倒角处理。

73.因此,如图8和图9所示,在使用该熔敷模60b而形成的空气袋40b的熔敷部50b中,在形成于该袋部45的外侧的第2熔敷部82、与连接于该第2熔敷部82的片材42的连接端42a的边界部β容易形成角84。即,该边界部β的角84是与熔敷模60b的角部74对应的凹部形状。

74.与此相对的,如图7和图10所示,使用本实施方式的熔敷模60而形成的空气袋40的熔敷部50在该袋部45的外侧具备斜面85,该斜面85将面向两片材41、42的重叠方向的第2熔敷部82的外表面82s、和熔敷模60按压的片材42的外表面42s连接。

75.即,在本实施方式的熔敷模60中,如上述那样,对其按压面70和侧壁面73形成的角部74进行倒角,从而在这些按压面70与侧壁面73的边界部α形成有斜面部75。于是,由此构成为在使用该熔敷模60而形成的空气袋40的熔敷部50中形成与该熔敷模60的斜面部75对应的斜面85。

76.即,本实施方式的熔敷模60构成为通过该熔敷模60的按压面70、详细而言第1按压面71和第2按压面72进行按压,从而使得被侧壁面73侧压退的片材42的材料沿着该斜面部75移动至熔敷模60的侧壁面73与第2按压面72的边界部α。另外,由此,在两片材41、42的熔敷部50中,第2熔敷部82与连接于该第2熔敷部82的片材42的连接端42a的边界部β被填埋,

该第2熔敷部82以向该袋部45的外侧鼓出的状态形成于熔敷焊道部80与第1熔敷部81之间。于是,在本实施方式的空气袋40中构成为通过对该第2熔敷部82与片材42的连接端42a的边界部β进行填埋的填埋部86,从而形成将该第2熔敷部82的外表面82s和片材42的外表面42s连接的斜面85。

77.接下来,对本实施方式的作用进行说明。

78.即,针对在厚度方向重叠的两张片材41、42,使熔敷模60从其重叠方向进行按压,从而形成这些两片材41、42的熔敷部50。于是,以该熔敷部50形成环状的方式在熔敷模60设定其按压面70的平面形状,从而以周缘部被熔敷部50密封的状态形成该空气袋40的袋部45。

79.另外,使用这样的熔敷模60而形成的熔敷部50在形成该袋部45的两片材41、42之间具有向该袋部45的内侧突出的熔敷焊道部80。因此,成为如下构造:例如在对扩张了的状态的袋部45施加了过大的载荷的情况等下该应力容易集中于该熔敷焊道部80的基端部80b。于是,由此,有可能以从该熔敷焊道部80的基端部80b朝向袋部45的外侧沿着各片材41、42的面方向(图9和图10中,左右方向)的方式,以该熔敷部50断裂的形式在袋部45发生破裂。

80.然而,使用本实施方式的熔敷模60,从而该熔敷焊道部80的基端部80b附近的沿着各片材41、42的面方向的熔敷部50的厚度d变厚(d1>d0)。于是,由此,由熔敷部50的断裂导致的袋部45的破裂变得难以发生,从而该空气袋40的耐久性提高。

81.接下来,对本实施方式的效果进行说明。

82.(1)对空气袋40而言,将熔敷模60针对重叠配置的两张片材41、42从该各片材41、42的重叠方向进行按压,从而形成被该环状地延伸的熔敷部50围起的袋部45。另外,熔敷模60按压于片材42的外表面42s,从而形成在两片材41、42之间具有向袋部45的内侧突出的熔敷焊道部80的两片材41、42的熔敷部50。而且,在熔敷模60对该片材42的按压面70中,在较熔敷焊道部80的形成位置靠袋部45的外侧的位置,设置面向各片材41、42的重叠方向和成为袋部45的内侧的方向的斜面部75。

83.即,在熔敷模60的按压面70所按压的位置形成两片材41、42的熔敷部50,从而形成周缘部被该熔敷部50围起的袋部45。另外,此时,被熔敷模60的按压面70压退的片材42的材料沿着各片材41、42的面方向移动至成为袋部45的内侧的位置,从而形成向该袋部45的内侧突出的熔敷焊道部80。并且,根据上述构成,被熔敷模60压退的片材42的材料沿着设置于其按压面70的斜面部75移动。其结果是,该熔敷焊道部80的基端部80b附近的沿着各片材41、42的面方向的熔敷部50的厚度d变厚。即,能够使以该熔敷焊道部80的基端部80b为起点的熔敷部50的容易发生断裂的部分的壁厚变厚。于是,由此,由熔敷部50的断裂导致的袋部45的破裂变得难以发生,从而能够使该空气袋40的耐久性提高。

84.(2)斜面部75具有凸状的弯曲面形状。由此,能够更有效地使在该熔敷部50容易发生断裂的部分的壁厚变厚。

85.(3)斜面部75通过对熔敷模60的按压面70和与该按压面70交叉的熔敷模60的侧壁面73形成的角部74进行倒角而形成。

86.根据上述构成,能够通过简单的结构容易地针对熔敷模60,在较该熔敷焊道部80的形成位置靠袋部45的外侧的位置,形成面向各片材41、42的重叠方向和成为袋部45的内

侧的方向的斜面部75。

87.(4)熔敷模60作为其按压面70而具备:第1按压面71,按压于片材42的外表面42s;和第2按压面72,在较该第1按压面71靠熔敷模60的按压方向上的后退了的位置按压于片材42的外表面42s。而且,斜面部75设置于该第2按压面72和与该第2按压面72交叉的熔敷模60的侧壁面73的边界部α。

88.根据上述结构,在成为袋部45的外侧的位置,在该第1按压面71按压的位置形成第1熔敷部81。并且,在第2按压面72按压的位置,以从形成于袋部45的内侧的熔敷焊道部80向袋部45的外侧鼓出的状态形成第2熔敷部82。于是,由此,能够在熔敷焊道部80的基端部80b附近,使该各片材41、42的重叠方向上的熔敷部50的厚度变厚。

89.另外,被第2按压面72压退的片材42的材料沿着斜面部75而移动至第2按压面72与熔敷模60的侧壁面73的边界部α,从而第2熔敷部82与连接于该第2熔敷部82的片材42的连接端42a的边界部β被填埋,该第2熔敷部82形成于该熔敷焊道部80与第1熔敷部81之间。并且,通过对该第2熔敷部82与片材42的连接端42a的边界部β进行填埋的填埋部86,形成将该第2熔敷部82的外表面82s和片材42的外表面42s连接的斜面85。其结果是,该熔敷焊道部80的基端部80b附近的沿着各片材41、42的面方向的熔敷部50的厚度d变厚。于是,由此,以熔敷焊道部80的基端部80b为起点的熔敷部50的断裂变得难以发生,从而能够使该空气袋40的耐久性提高。

90.此外,上述实施方式能够改变为以下那样而实施。上述实施方式和以下的改变例能够在技术上不矛盾的范围内相互组合而实施。

91.·

在上述实施方式中,对于设置于车辆的座椅1的座椅装置30,具体化为其座椅支撑用的各空气袋10和按摩用的各空气袋20所使用的空气袋40,但也可以应用于座椅装置30以外的用途所使用的空气袋。

92.·

另外,只要能够使用熔敷模60形成熔敷部50,则构成空气袋40的各片材41、42的材质可以任意地改变。而且,对于被该形成环状的熔敷部50围起的袋部45的平面形状,也可以任意地改变。

93.·

对于熔敷模60中的按压面70的平面形状,也可以并非一定是环形状。即,也可以并非一定通过一次按压而形成包围袋部45的整周的环状的熔敷部50,也可以构成为分为多次按压操作而形成环状的熔敷部50。并且,也可以不仅通过基于熔敷模60的按压的熔敷工序而遍布全周地密封袋部45的周缘部,例如,也可以构成为在将构成供排气流路lo的气管35插入作为母材的两张片材41、42间后,密封为了插入气管35而留下的熔敷部50的缝隙从而使袋部45完成。

94.·

在上述实施方式中,熔敷模60作为其按压面70而具备第1按压面71、和较该第1按压面71后退了的第2按压面72。而且,斜面部75通过对该第2按压面72和熔敷模60的侧壁面73形成的角部74进行倒角而具有凸状的弯曲面形状,并设置于这些第2按压面72与侧壁面73的边界部α。但是,并不局限于此,斜面部75也可以并非一定是凸状的弯曲面形状。例如,也可以使角部74的倒角处理成为“角面”处理而不是所谓“丸面”处理。

95.·

另外,如图11所示,也可以构成为使用具备设置于该第1按压面71c与第2按压面72c的边界部γ的第2斜面部90的熔敷模60c,而形成包围该空气袋40c的袋部45的熔敷部50c。

96.具体而言,在该其他例的熔敷模60c中,该第2斜面部90通过对熔敷模60的第2侧壁面93与其第1按压面71c形成的角部94进行倒角而形成,该熔敷模60的第2侧壁面93是阶梯状地配置的第1按压面71c和第2按压面72c形成的。另外,使用该熔敷模60c而形成的熔敷部50c具备对该第1熔敷部81c与第2熔敷部82c的边界部δ进行填埋的第2填埋部95。并且,该第2填埋部95形成将该第1熔敷部81c的外表面81s和第2熔敷部82c的外表面82s连接的第2斜面96。其结果是,由熔敷部50c的断裂导致的袋部45的破裂更进一步变得难以发生。于是,由此,能够使空气袋40的耐久性提高。

97.·

另外,如图12所示,也可以够成为使用在按压面70具有凹部97的熔敷模60d,而形成包围该空气袋40d的袋部45的熔敷部50d。具体而言,在该其他例的熔敷模60d中,该凹部97形成于第1按压面71d。并且,对于按压面70中的凹部97的形成位置,也可以任意地改变。于是,使用该熔敷模60d而形成的熔敷部50d在该第1熔敷部81d的外表面81s具备突出的突起部98。

98.即,使用这样的其他例的熔敷模60d,从而由于被熔敷模60压退而向成为袋部45的内侧的位置移动的片材42的材料减少。并且,由此,对于形成于两片材41、42之间的熔敷焊道部80,向该袋部45的内侧的突出量变小。其结果是,应力变得难以集中于该熔敷焊道部80的基端部80b。于是,由此,熔敷部50d的断裂变得难以发生,从而能够使该空气袋40的耐久性提高。

99.·

并且,如图13所示,也可以构成为使用在作为母材的各片材41、42的重叠方向上夹持这些各片材41、42的第1和第2熔敷模60ea、60eb,而形成包围该袋部45的熔敷部50e。

100.具体而言,这些第1和第2熔敷模60ea、60eb具有与上述实施方式中的熔敷模60相同的剖面形状(参照图6和图7)。即,这些第1和第2熔敷模60ea、60eb具有隔着各片材41、42而相互对称的按压面70、70。于是,在该例子中,使第1熔敷模60ea对位于下方的片材41的外表面41s从下方进行按压,并且使第2熔敷模60eb对位于上方的片材42的外表面42s从上方进行按压,从而形成该熔敷部50e。

101.即,在该其他例的空气袋40e中,该熔敷部50e的第1熔敷部81e通过在第1和第2熔敷模60ea、60eb的第1按压面71、71间被夹持而形成。另外,第2熔敷部82e通过被夹持在与这些第1按压面71、71相比沿其上下方向、即各片材41、42的重叠方向分离的第2按压面72、72间而形成。于是,被这些第1和第2熔敷模60ea、60eb的各按压面70、70压退的各片材41、42的材料向成为袋部45的内侧的位置移动,从而形成向该袋部45的内侧突出的熔敷焊道部80。

102.并且,基于设置于第1和第2熔敷模60ea、60eb的各按压面70、70的斜面部75、75的形状,形成对该第2熔敷部82e、82e与各片材41、42的连接端41a、42a的边界部ε、ε进行填埋的填埋部86、86。于是,通过这些各填埋部86、86,形成将该第2熔敷部82的外表面82s、82s和各片材41、42的外表面41s、42s分别连接的斜面85、85。

103.根据上述结构,能够更可靠地熔敷作为该袋部45的母材的两张片材41、42。另外,在各片材41、42的重叠方向两侧,该熔敷焊道部80的基端部80b附近的沿着各片材41、42的面方向的熔敷部50e的厚度d分别变厚。于是,由此,以该熔敷焊道部80的基端部80b为起点的熔敷部50e变得难以发生断裂,从而能够使该空气袋40的耐久性提高。

104.·

并且,也可以构成为这样第1和第2熔敷模60ea、60eb中的至少一方具备如上述其他例所示的第2斜面部90、凹部97、或者这两者。

105.·

另外,在上述实施方式和上述各其他例中,熔敷模60在引出了与其按压面70正交的中心线的情况下,具有隔着该中心线对称的剖面形状,但也可以并非一定具有这样的线对称的剖面形状。

106.·

在上述实施方式和上述各其他例中,熔敷模60作为其按压面70而具备第1按压面71、和较该第1按压面71后退了的第2按压面72,但也可以是不具有该第2按压面72的结构。即,也可以是在无阶梯差的按压面70和与该按压面70交叉的熔敷模60的侧壁面73的边界部形成斜面部75的结构。而且,斜面部75的形成方法也可以使用倒角以外的方法。

107.·

在上述实施方式中,作为使用该熔敷模60的熔敷方法的一个例子而例示了高频熔敷,但也可以使用加热熔敷模60的热熔敷方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。