试剂喷射器

相关申请的交叉引用

1.本技术要求于2019年2月28日提交的美国专利申请号16/288,186的优先权,该申请的全部内容通过援引并入本文。

技术领域

2.本披露涉及喷射器、更具体地涉及一种用于将试剂喷射到发动机的排气流中的喷射器。

背景技术:

3.用于将试剂喷射到发动机的排气流中的喷射器典型地包括喷射器内芯,该喷射器内芯具有至少部分地被接纳在喷射器本体内的若干部件。因此,喷射器内芯可能需要与喷射器本体紧固。在许多情况下,喷射器内芯焊接至喷射器本体。然而,将喷射器内芯焊接至喷射器本体的过程可能是具有挑战且耗时的,至少部分地是由于喷射器本体和喷射器本体的几何形状复杂。另外,焊缝的位置可能使得喷射器内芯上用于将喷射器内芯紧固至喷射器本体的负载传递路径不是最佳的。因此,这可能在整个喷射器的组装、制造、和操作中带来各种挑战。

4.在组装和制造喷射器的其他情况下,可以提供用于将喷射器内芯与喷射器本体紧固的覆盖构件。然而,喷射器本体、喷射器内芯、和/或覆盖构件的常规设计被配置成使得喷射器内芯在其相对于喷射器本体和/或覆盖构件移动方面可能不受约束。不受约束的喷射器内芯可能干扰喷射器的正常操作。

5.因此,可能期望提供一种解决了这些问题中的一些或所有问题的改进的喷射器。

技术实现要素:

6.在本披露的一方面,一种用于喷射试剂的喷射器包括喷射器本体、喷射器内芯、以及覆盖构件。该喷射器本体具有沿着该喷射器本体的纵向轴线布置的上部分和下部分。该上部分限定了该喷射器本体的顶表面。该喷射器内芯穿过该上部分至少部分地被接纳在该喷射器本体内。该喷射器内芯具有对接表面,该对接表面被布置成与该喷射器本体的顶表面相邻并且相对于该喷射器本体的顶表面升高。覆盖构件布置在该喷射器本体的上部分上。该覆盖构件具有限定了孔口的顶壁,该孔口用于接纳喷射器内芯穿其而过。该顶壁布置在该喷射器本体的顶表面附近。该覆盖构件还具有从该顶壁延伸的侧壁、以及布置在该侧壁的一端处的唇缘。该唇缘被适配为通过卡扣配合连接而附接至该喷射器本体的周向壁,使得在该唇缘附接至该喷射器本体的周向壁后,该覆盖构件的顶壁挤压该喷射器内芯的对接表面,以限制该喷射器内芯相对于该喷射器本体沿着该纵向轴线的轴向移动。

7.在实施例中,在该唇缘附接至该喷射器本体的周向壁后,该覆盖构件的顶壁对该喷射器内芯的对接表面施加力。该覆盖构件的顶壁对该对接表面施加的力沿着从该喷射器内芯的上部延伸至该喷射器内芯的下部的负载路径传输。

8.在实施例中,该喷射器内芯进一步包括至少部分地被接纳在该喷射器本体的上部分内的电连接器壳体。该电连接器壳体限定该对接表面。在实施例中,该覆盖构件的侧壁限定了缺口,该缺口被配置用于接纳电连接器壳体穿其而过。在另外的实施例中,该喷射器本体的上部分限定了与该覆盖构件的缺口对准的连接器开口。该连接器开口被配置用于接纳电连接器壳体穿其而过。

9.在实施例中,该喷射器本体的上部分进一步限定锁定开口,并且该电连接器壳体包括接片,该接片被接纳在该锁定开口中以限制该喷射器内芯相对于该喷射器本体的旋转移动。

10.在实施例中,该覆盖构件的唇缘的直径小于该覆盖构件的侧壁的直径。另外,在这个实施例中,该唇缘附接至在该喷射器本体的周向壁上限定的凹槽。此外,在实施例中,该喷射器本体的周向壁可以进一步包括从该顶表面延伸的倾斜部分。该倾斜部分相对于该喷射器本体的纵向轴线倾斜。在附加实施例中,该喷射器本体的周向壁进一步包括布置在该倾斜部分与该凹槽之间的宽部分。该宽部分的直径大于该唇缘的直径。该倾斜部分和该宽部分被配置用于将该唇缘偏置到与该凹槽处于卡扣配合连接。

11.在实施例中,该覆盖构件的唇缘进一步通过一个或多个焊缝附接至该喷射器本体的周向壁。

12.在本披露的另一方面,一种用于喷射试剂的喷射器包括喷射器本体、喷射器内芯、以及覆盖构件。该喷射器本体具有沿着该喷射器本体的纵向轴线布置的上部分和下部分。该上部分限定了该喷射器本体的顶表面。该喷射器内芯穿过该上部分至少部分地被接纳在该喷射器本体内。该喷射器内芯具有对接表面,该对接表面被布置成与该喷射器本体的顶表面相邻并且相对于该喷射器本体的顶表面升高。覆盖构件布置在该喷射器本体的上部分上。该覆盖构件具有限定了孔口的顶壁,该孔口用于接纳喷射器内芯穿其而过。该顶壁布置在该喷射器本体的顶表面附近。该覆盖构件还具有从该顶壁延伸的侧壁、以及布置在该侧壁的一端处的唇缘。该唇缘被适配为通过卡扣配合连接而附接至该喷射器本体的周向壁,使得在该唇缘附接至该喷射器本体的周向壁后,该覆盖构件的顶壁对该喷射器内芯的对接表面施加力,以限制该喷射器内芯相对于该喷射器本体沿着该纵向轴线的轴向移动。该覆盖构件的顶壁对该喷射器内芯的对接表面施加的力沿着从该喷射器内芯的上部延伸至该喷射器内芯的下部的负载路径传输。

13.在本披露的一方面,一种用于喷射试剂的喷射器包括喷射器本体、喷射器内芯、以及覆盖构件。该喷射器本体具有沿着该喷射器本体的纵向轴线布置的上部分和下部分。该上部分限定了该喷射器本体的顶表面和锁定开口。该喷射器内芯穿过该上部分至少部分地被接纳在该喷射器本体内。该喷射器内芯具有至少部分地被接纳在该喷射器本体的上部分内的电连接器壳体。该电连接器壳体限定对接表面,该对接表面被布置成与该喷射器本体的顶表面相邻并且相对于该喷射器本体的顶表面升高。该电连接器壳体还包括接片,该接片被接纳在该喷射器本体的锁定开口中以限制该喷射器内芯相对于该喷射器本体的旋转移动。覆盖构件布置在该喷射器本体的上部分上。该覆盖构件具有限定了孔口的顶壁,该孔口用于接纳喷射器内芯穿其而过。该顶壁布置在该喷射器本体的顶表面附近。该覆盖构件还具有从该顶壁延伸的侧壁、以及布置在该侧壁的一端处的唇缘。该唇缘被适配为通过卡扣配合连接而附接至该喷射器本体的周向壁,使得在该唇缘附接至该喷射器本体的周向壁

后,该覆盖构件的顶壁挤压该电连接器壳体的对接表面,以限制该喷射器内芯相对于该喷射器本体沿着该纵向轴线的轴向移动。

14.根据以下描述和附图,本披露的其他特征和方面将变得明显。

附图说明

15.图1是示意图,描绘了根据本披露一方面的包括试剂喷射器的示例性排气后处理系统;

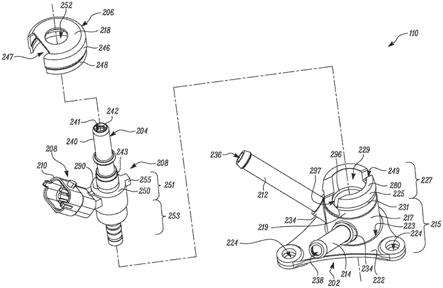

16.图2是根据本披露一方面的试剂喷射器的顶部透视图,示出了第一喷射器本体、第二喷射器本体、喷射器内芯、以及覆盖构件;

17.图3是图2的试剂喷射器的分解前视图;

18.图4是图2的试剂喷射器的分解后视图;

19.图5是图2的试剂喷射器的截面视图;

20.图6是图2的试剂喷射器的另一截面视图;

21.图7是图2的试剂喷射器的又一截面视图;

22.图8是图2的覆盖构件的顶部透视图;

23.图9是图2的覆盖构件的底部透视图;以及

24.图10是第二喷射器本体和喷射器内芯的侧视图,示出了图9和图10的覆盖构件的挤压力作用于与喷射器本体一起的组件(形成图2的喷射器)上时所沿着的负载路径。

具体实施方式

25.现在将参考附图更全面地描述示例实施例。

26.应理解的是,虽然可以是结合柴油发动机和氮氧化物(no

x

)排放减少描述了本传授内容,但也可以结合多种排气流(通过非限制性实例的方式,如来自汽油、涡轮机、燃料电池、喷气式的或任何其他的输出排放流的动力源的排气流)中的任一排气流来使用本传授内容。此外,可以结合减少多种不期望排放物中的任一种排放物来使用本传授内容。

27.只要可能,遍及这些附图,相同的参考数字将用于指代相同或相似的部分。图1展示了用于发动机102的示例性排气系统100。在图1中,排气系统100的元件之间的实线表示流体管线,而虚线表示电连接。发动机102可以与燃料源连通,一旦消耗,燃料将产生排放气体,该排放气体被排入具有排气后处理系统108的排气管道或导管106中。排气后处理系统108可以包括布置在发动机102下游的排气处理部件112。在所展示的实施例中,排气处理部件112包括选择性催化还原(scr)部件114。scr部件114可以包括催化剂床,以用于对排气流中的no

x

排放物进行催化还原。然而,在其他实施例中,排气处理部件112还可以包括柴油氧化催化剂(doc)和柴油微粒过滤器(dpf)。排气处理部件112可以进一步包括比如热增强装置或燃烧器116等部件,用于提高穿过排气导管106的排放气体的温度。提高排放气体的温度有利于在寒冷天气条件下以及在启动发动机102时实现排气处理部件112中的催化剂的起燃,以及当排气处理部件112包括dpf时开始排气处理部件112的再生。

28.为辅助减少发动机102所产生的排放,排气后处理系统108包括喷射器110以用于周期性地将排气后处理流体或试剂定量投加到发动机102的排气流中。喷射器110可以定位在排气处理部件112上游、并且可操作来将试剂喷射到排气流中。喷射器110经由供应管线

124与试剂储箱120和泵122处于流体连通。可选地,可以在泵122与试剂储箱120之间设置过滤器(未示出)。试剂可以是尿素溶液、柴油机排气流体(def)、或类似物。还应理解的是,一种或多种试剂可用在该系统中并且可以独立使用或与前述试剂示例结合使用。虽然图1展示了单一喷射器110,但是本披露还可以设想多个这样的喷射器110。在另一实施例中,喷射器110还可以与空气辅助喷射器一起使用。

29.所需的试剂量可以随负载、发动机每分钟转数(rpm)、发动机转速、排气温度、排气流量、发动机燃料喷射正时、大气压力、相对湿度、发动机冷却剂温度、排气再循环(egr)速率和期望的no

x

减少而变化。no

x

传感器或计量表118定位在scr部件114下游。no

x

传感器118可操作来将指示排气no

x

含量的信号输出给发动机控制单元(ecu)126。可以从ecu 126经由发动机/车辆的数据总线将所有或一些发动机操作参数提供给电子喷射控制器128。电子喷射控制器128还可以作为ecu 126的一部分被包含在内。可以通过相应的传感器(未示出)来测量排气温度、排气流量、以及排气背压。电子喷射控制器128可以控制喷射器110,以调节试剂到发动机102排气流中的喷射。

30.温度敏感性试剂、比如尿素水溶液在暴露于300℃至650℃的高温(在发动机排气系统中可能经历的温度)下时易于固化。可能期望将试剂保持低于140℃,并且优选地保持在5℃与95℃之间的更低操作范围内,以确保防止尿素固化。固化后的尿素(如果允许形成)可能污染移动的零件、喷射器110的开口和通路。为了维持更低的操作温度,喷射器110可以被供以用作冷却剂的流体。在所展示的实施例中,冷却剂流体与试剂不同并且由冷却系统130供应。在实施例中,冷却系统130可以是发动机冷却剂系统、并且可以包括多种不同的部件,比如散热器、风扇、流体储箱、流体导管、一个或多个阀等等。在这样的情况下,流体可以是水或水性溶液。流体可以经由流体供应管线132供应至喷射器110。流体返回管线134允许流体返回至冷却系统130以进行冷却和再循环。可以在流体供应管线132和/或流体返回管线134中设置一个或多个部件(例如,阀、过滤器等)。在实施例中,冷却系统130可以包括用于向喷射器110供应冷却剂流体的专用泵。该泵可以基于试剂的温度被控制。

31.虽然图1展示了用于喷射器110的单独的冷却系统130,但是在本披露的范围内还可以设想替代性的冷却构型。在实施例中,可以使试剂在喷射器110内再循环以提供冷却。代替冷却系统130,可以在喷射器110与试剂储箱120之间设置返回管线(未示出)以确保试剂再循环。喷射器110的构型相应地可以改变。

32.参见图2至图7来进一步描述喷射器110。提供喷射器110来将试剂喷射到发动机102(图1所示)的排气流中。喷射器110包括喷射器本体202。为了在理解本披露时简单且清楚,此喷射器本体202可以被视为第一喷射器本体、并且在下文中被称为“第一本体”并用相同的数字“202”表示。喷射器110还包括第二喷射器本体204,为了与第一本体202区分,该第二喷射器本体在下文中简称为“第二本体204”。

33.另外,喷射器110尤其还包括与第一本体202联接的流体入口管212、流体出口管214。此外,喷射器110还包括喷射器内芯208,该喷射器内芯具有电连接器壳体210(下文称为“连接器壳体210”)和在其中的阀组件216。下文将对喷射器110的多个不同部件进行说明。

34.如在图3至图4的视图中最佳所示,第一本体202可以是基本上中空的。第一本体202进一步包括沿着第一本体202的纵向轴线

‘

l’布置的上部分227和下部分215。这样,第一

本体202具有绕纵向轴线

‘

l’布置的周向壁217。第一本体202的上部分227限定了顶表面280。上部分227还限定了主开口229,该主开口用于接纳连接器壳体210穿其而过。上部分227还限定了连接器开口297,该连接器开口与主开口229相邻并且由第一本体202的周向壁217限定。

35.喷射器内芯208穿过上部分227,即,经由在第一本体202的上部分中限定的主开口229和连接器开口297,至少部分地被接纳在第一本体202内。喷射器内芯208具有对接表面250,该对接表面被布置成与第一本体202的顶表面280相邻并且相对于第一本体202的顶表面280升高。如所展示实施例所示,喷射器内芯208的连接器壳体210限定了对接表面250。连接器壳体210至少部分地被接纳在第一本体202的上部分227内。第一本体202还可以至少部分地将阀组件216封闭在其中,而流体入口管212和流体出口管214与第一本体202的下部分215联接,如随后解释的。

36.喷射器110进一步包括布置在第一本体202的上部分227上的覆盖构件206。覆盖构件具有顶壁218。顶壁218布置在第一本体202的顶表面280附近。顶壁218限定了孔口252,该孔口用于接纳喷射器内芯208穿其而过。虽然在所展示的实施例中,孔口252具有基本上圆形形状,但是在本披露的范围内可以设想其他形状的孔口252。孔口252的此类形状可以包括多边形、椭圆形等。孔口252围绕套环部分290布置、并且优选地与之间隙配合,该套环部分从连接器壳体210的对接表面250延伸并且绕纵向轴线

‘

l’布置。以此方式,孔口252允许连接器壳体210、尤其连接器壳体210的套环部分290延伸穿过其中。

37.如在图5至图7的视图中最佳所示,第一本体202的底端223可以被底盖220覆盖。安装凸缘222进一步连接至第一本体202的底端223处。如在图2至图4最佳所示,安装凸缘222限定多个凸缘孔口224。凸缘孔口224使安装凸缘222能够经由机械紧固件、比如螺栓安装在排导管106(图1所示)上。在实施例中,安装凸缘222可以与第一本体202成一体。底盖220和安装凸缘222可以经由多种不同的方法(比如,焊接、钎焊、粘合剂、机械紧固件、过盈配合等等)连接至第一本体202。在替代性实施例中,底盖220和/或安装凸缘222可以可拆卸地连接至第一本体202。此外,如在图5至图7的视图中最佳所示,第一本体202还可以包括导管部分226,该导管部分从第一本体202的上部分227延伸并且以与第一本体202的底端223间隔开的方式布置。导管部分226可以具有中空构型。导管部分226限定了用于排出试剂的出口开口228。

38.另外,参见图3至图4,并且如在图8的视图中最佳所示,覆盖构件206具有从顶壁218延伸的侧壁246。在实施例中,覆盖构件206的侧壁246限定了缺口247,该缺口被配置用于接纳连接器壳体210穿其而过。此外,由第一本体202的上部分227限定的连接器开口297与覆盖构件206的缺口247对准并且被配置用于接纳连接器壳体210穿其而过。

39.此外,覆盖构件206具有布置在侧壁246的一端处的唇缘248。唇缘248被适配成通过卡扣配合连接而附接至第一本体202的周向壁217。在唇缘248附接至第一本体202的周向壁217后,覆盖构件206的顶壁218挤压喷射器内芯208的对接表面250以限制喷射器内芯208相对于第一本体202沿着纵向轴线

‘

l’的轴向移动。参见图10并且如在图5至图7的视图中最佳所示,在唇缘248附接至第一本体202的周向壁217后,覆盖构件206的顶壁218对喷射器内芯208的对接表面250施加力

‘

f

c’。覆盖构件206的顶壁218向对接表面250施加的力

‘

f

c’沿着从喷射器内芯208的上部251延伸至喷射器内芯208的下部253的负载路径

‘

p’传输。

40.在如图8和图9的视图中最佳所示的实施例中,覆盖构件206的唇缘218的直径d1小于覆盖构件206的侧壁246的直径d2。在这个实施例中,如在图3至图7的视图中最佳所示,唇缘218可以附接至在第一本体202的周向壁217上限定的凹槽219。这样,覆盖构件206的唇缘218可以通过一个或多个焊缝221附接至第一本体202的周向壁217、尤其是邻近凹槽219的周向壁217。

41.此外,在实施例中,第一本体202的周向壁217可以进一步包括从顶表面280延伸的倾斜部分225。倾斜部分225相对于第一本体202的纵向轴线

‘

l’倾斜。在附加实施例中,第一本体202的周向壁217进一步包括布置在倾斜部分225与凹槽219之间的宽部分231。参见图8和图9,宽部分231的直径

‘

d3’

大于唇缘248的直径

‘

d1’

,分别如图3和图4所示。倾斜部分225和宽部分231被配置用于将唇缘248偏置到与凹槽219处于卡扣配合连接。换句话说,本文披露的宽部分231可以被视为止动件,并且在将覆盖构件206的唇缘248移动经过宽部分231、即止动件后,宽部分231防止覆盖构件206相对于第一本体202的任何意外的轴向移动。

42.在如图3和图4的视图中分别最佳所示的实施例中,第一本体202的上部分227进一步限定了锁定开口249,并且连接器壳体210包括接片255。壳体连接器210的接片255被接纳在锁定开口249中,以限制喷射器内芯208相对于第一本体202的旋转移动。以此方式,在组装后,锁定开口249和接片255一起防止喷射器内芯208绕纵向轴线

‘

l’的旋转移动。

43.在如图5至图7的视图中最佳所示的所展示实施例中,第一本体202在底端223附近进一步包括凹入部分230。凹入部分230和底盖220可以一起限定流体腔室232。流体腔室232可以至少部分地环绕导管部分226。第一本体202进一步包括一对接纳部分234以用于至少部分地接纳流体入口管212和流体出口管214。接纳部分234可以被实施为从第一本体202延伸的凸台。接纳部分234可以在第一本体202的周向壁217上彼此成角度地间隔开。流体入口管212和流体出口管214可以经由多种不同的方法(比如,焊接、钎焊、粘合剂、机械紧固件、过盈配合等等)连接至第一本体202的相应接纳部分234。在实施例中,流体入口管212和流体出口管214可以可拆卸地连接至第一本体202。接纳部分234还可以相对于喷射器110的纵向轴线

‘

l’倾斜。因此,流体入口管212和流体出口管214也可以相对于纵向轴线

‘

l’倾斜。

44.流体入口管212和流体出口管214可以是允许流体流穿过其中的中空管。流体入口管212和流体出口管214可以与流体腔室232处于流体连通。另外,流体入口管212限定了被布置成与流体腔室232处于流体连通的流体入口236。类似地,流体出口管214限定了被布置成与流体腔室232处于流体连通的流体出口238。流体入口236可以被布置成接收与试剂不同的流体。在实施例中,流体可以是冷却剂(例如,水)。流体入口236可以经由流体供应管线132接收来自冷却系统130(图1所示)的流体。另外,流体出口238可以将流体排至流体返回管线134。流体可以穿过流体入口管212流到流体腔室232中,如用图7的示例性流体流动路径

‘

f’指示的。流体入口管212的流体通路239可以与第一本体202的倾斜孔245处于流体连通。倾斜孔245与流体腔室232处于流体连通。另外,流体腔室232中的流体可以穿过流体出口管214离开喷射器110。流体出口管214的流动通路(未示出)可以与第一本体202的另一倾斜孔(未示出)处于流体连通。该倾斜孔可以与流体腔室232处于流体连通。流体腔室232中的流体可以冷却第一本体202的导管部分226。因此,阀组件216的、至少部分地被接纳在第一本体202的导管部分226内的一个或多个部件可以被冷却。还可以冷却流经导管部分226的试剂。这可以显著地防止试剂由于排气系统100的高温而固化并且改善喷射器110的可操

作性。

45.如图2至图7所示,第二本体204包括试剂管240。试剂管240可以沿着纵向轴线

‘

l’定向。另外,试剂管240可以是基本上中空的、具有开放端。试剂管240可以经由供应管线124接收来自泵122(图1所示)的试剂。试剂管240进一步在试剂入口241处接收试剂。试剂管240包括入口过滤器242,试剂穿过该入口过滤器。第二本体204进一步包括从试剂管240延伸的凸缘区段243。凸缘区段243可以具有阶梯状构型、并且包括下表面244。

46.阀组件216被配置用于将试剂选择性地分配穿过第一本体202的出口开口228。在本文的实施例中,在唇缘248焊接至第一本体202的周向壁217上的凹槽219后,阀组件216可能不能从喷射器110移除。阀组件216(图5至图7所示)包括电磁体254、极靴256、外管258、内管260、阀构件262、复位弹簧264、座构件266、喷嘴部分268、以及端构件270。

47.电磁体254包括线圈272、绕线架274、管276、以及端盖278。电磁体254可以布置在第一本体202内。线圈272包括缠绕在绕线架274上的金属丝线圈。管276至少部分地环绕绕线架274。管276可以被支撑在第一本体202的肩台296上。端盖278从顶部至少部分地覆盖绕线架274和管276。端盖278和管276可以构成电磁体254的通量框架。连接器壳体210连接至电磁体254。具体地,连接器壳体210可以连接至电磁体254的通量框架。在实施例中,连接器壳体210可以通过多种不同的方法(比如焊接、钎焊、机械紧固件、粘合剂、过盈配合等等)连接至电磁体254。在实施例中,连接器壳体210可以可拆卸地连接至电磁体254。可以经由穿过连接器壳体210的一根或多根电线(未示出)向线圈272提供功率。线圈272可以响应于来自电子喷射控制器128的信号而通电。还在第一本体202的外管258与导管部分226之间安装了密封元件282。密封元件282可以防止试剂和/或排气的任何泄漏。

48.极靴256可以至少部分地被接纳在连接器壳体210和电磁体254内。极靴256限定了延伸穿过其的孔284。在所展示的实施例中,孔284是沉孔。孔284与试剂管240的通路286处于流体连通。另外,试剂管240至少部分地被接纳在极靴256的孔284的较宽部分内。密封构件287布置在试剂管240与连接器壳体210之间。密封构件287可以是o形环。另外,密封构件287被接纳在极靴256的凹槽289中。在替代性实施例中,密封构件287可以被接纳在连接器壳体210的凹槽(未示出)中。密封构件287可以防止试剂从喷射器110泄漏。此外,在本文的实施例中,密封构件287被配置用于将极靴256支撑在连接器壳体210内。

49.内管260限定了与极靴256的孔284处于流体连通的管孔288。在实施例中,内管260、极靴256、和试剂管240可以彼此共轴地对准。在实施例中,内管260可以由磁性材料(例如,430不锈钢)制成,使得线圈272的通电产生磁场而将内管260朝向极靴256推进。

50.复位弹簧264被接纳在极靴256与内管260的相应肩台之间。另外,内管260被封闭在外管258内。外管258至少部分地被接纳在第一本体202的电磁体254和导管部分226内。内管260与极靴256同轴放置并且被布置成抵抗复位弹簧264的偏置力与极靴256滑动接合。阀构件262从内管260的一端298延伸。在替代性实施例中,阀构件262可以经由多种不同的方法(比如,焊接、粘合剂、过盈配合、钎焊、机械紧固件等等)连接至内管260。在替代性实施例中,阀构件262可以进一步包括支撑内管260的端298的凸缘。

51.阀构件262进一步限定了多个管孔洞292。这些管孔洞292可以是限定在内管260的壁上的通孔。在实施例中,内管260可以包括两个这样的管孔洞292,这两个管孔洞被定位成彼此沿直径相对。管孔洞292可以允许实现管孔288与管腔室294之间的流体连通。管腔室

294可以至少部分地由外管258的孔限定。复位弹簧264通常将内管260和阀构件262抵靠座构件266的阀座推进。在关闭位置时,阀构件262的插塞部分搁置在阀座上并且关闭座构件266的座孔。插塞部分可以布置在阀构件262的一端处。在线圈272通电后,内管260可以朝向极靴256移动,由此使阀构件262背离座构件266移动。因此,在打开位置时,阀构件262的插塞部分从底座构件266的阀座移位。在打开位置时,允许试剂流经底座构件266的座孔。

52.喷嘴部分268可以被定位成邻近于座构件266。喷嘴部分268可以将流动穿过其中的试剂雾化。因此,喷嘴部分268可以产生试剂的喷雾。端构件270可以将喷嘴部分268支撑在外管258内。端构件270进一步限定了孔以允许被雾化试剂流经其中。当喷射器110将试剂分配到发动机102(图1所示)的排气流中时,试剂可以穿过第一本体202的出口开口228离开。

53.在喷射器110的操作期间,试剂在试剂入口241处被接收。图6示出了示例性试剂流动路径

‘

r’。试剂流经试剂管240的入口过滤器242和通路286。试剂进一步流到极靴256的孔284和内管260的管孔288中。试剂进一步流到阀构件262的通路291中并且可以穿过孔洞292离开阀构件262并进入管腔室294中。在阀构件262处于关闭位置时,阀构件262的插塞部分可以防止试剂离开管腔室294。复位弹簧264将阀构件262推到关闭位置。在线圈272通电后,内管260可以抵靠极靴256推进。内管260和阀构件262可以抵抗复位弹簧264的偏置而背离底座构件266移动。因此,阀构件262的插塞部分可以从座构件266的阀座移位。在阀构件262处于打开位置时,试剂可以流经座构件266的座孔进入喷嘴部分268中。试剂可以被喷嘴部分268雾化。接着,被雾化试剂可以以喷雾的形式穿过端构件270的孔和第一本体202的出口开口228离开喷射器110。试剂喷雾可以进入发动机102的排气流中并且使得在穿过scr部件114时能够对排气流中的no

x

排放物进行选择性催化还原(scr)。当不需要将试剂喷射到排气流中时,可以将线圈272断电。在没有任何相反的电磁力的情况下,复位弹簧264可以将内管260和阀构件262移动至关闭位置。

54.喷射器110可以被在流体入口管212的流体入口236处接收的流体冷却(如图7的流体流动路径

‘

f’指示的)。另外,流体腔室232中的流体可以穿过流体出口管214离开喷射器110。流体腔室232中的流体可以冷却第一本体202的导管部分226。可以优化流体腔室232中的流体的体积以提供有效的冷却。因此,阀组件216的、至少部分地被接纳在导管部分226内的一个或多个部件可以被冷却。还可以冷却位于管腔室294中的试剂。设想到了,这可以显著地防止试剂由于排气系统100的高温而固化。

55.通过实施和使用本文的实施例,与组装、制造、和操作常规已知设计的喷射器相比,组装、制造、和操作喷射器110中的至少一者可以更容易。在组装本文披露的喷射器110后,喷射器内芯208被第一本体202约束。换句话说,喷射器内芯208的位置相对于第一本体202是固定的。为了组装喷射器110,喷射器内芯208通过连接器壳体210经由第一本体202的主开口229和连接器开口297至少部分地被接纳在第一本体202内。此组装步骤通过以下来进行:将喷射器内芯208以轴向方式、即沿着第一本体202的纵向轴线

‘

l’移动,同时维持a)喷射器内芯208的下部分253靠近第一本体202的肩台296;以及b)喷射器内芯208的接片255与第一本体202的锁定开口249对准。通过这样做,并且还由于第一本体202和喷射器内芯208的相对大小,喷射器内芯208的对接表面250定位在高于第一本体202的顶表面280的高度

‘

h’处,如在图7的视图中最佳所示。随后,将覆盖构件206轴向地、即沿着纵向轴线

‘

l’移

动以至少部分地覆盖第一本体202的顶表面280。在此组装步骤期间,保持覆盖构件206的缺口247与第一本体202的连接器开口297对准。当覆盖构件206的唇缘248移动经过第一本体202的宽部分231时,唇缘248定位在凹槽219内并且与之接合,从而使覆盖构件206的顶壁218向下挤压对接表面250,即,对其施加力

‘

f

c’,这使得力

‘

f

c’沿着在喷射器内芯208的上部251与下部253之间延伸的负载路径

‘

p’传输。

56.当覆盖构件206的顶壁218挤压喷射器内芯208的对接表面250,即对其施加力

‘

f

c’时,顶壁218防止喷射器内芯208相对于第一本体202、即沿着纵向轴线

‘

l’的轴向移动。与典型地与在先前已知设计和构型的喷射器中将喷射器内芯焊接至喷射器本体相关联的不太理想的负载路径相比,由于沿着负载路径

‘

p’行进,覆盖构件206的顶壁218对喷射器内芯208的对接表面250施加的力

‘

f

c’有助于将喷射器内芯208紧固在第一本体202内。

57.现在,可以通过将覆盖构件206的唇缘248焊接至第一本体202的周向壁217,即,与第一本体202的凹槽219邻接,来制造喷射器110。此后,喷射器内芯208被完全紧固在第一本体202内,从而使得喷射器110适合在操作中使用。在完全紧固喷射器内芯208之后,阀组件216的操作力可以容易地被覆盖构件206承受。挤压力

‘

f

c’继续至少保持喷射器110的使用寿命,而不折损喷射器内芯208相对于第一本体202的可靠紧固。此外,锁定开口249和接片255相协作地防止喷射器内芯208绕纵向轴线

‘

l’的旋转移动。

58.虽然参考以上实施例已经具体地示出和描述了本披露的方面,但本领域普通技术人员将理解,在不脱离所披露的精神和范围的情况下,通过修改所披露的机器、系统和方法可以设想到多个不同的附加实施例。这样的实施例应被理解为落入本披露的范围内,本披露的范围是基于权利要求及其任何等效物来确定的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。