1.本实用新型属于工业泵技术领域,具体涉及一种机床冷却系统用三螺杆泵。

背景技术:

2.机床冷却系统作为金属加工机床的重要组成部分,其主要功能为冷却、排屑、断屑,对提升刀具寿命、保证零部件加工精度和保证零部件表面质量有十分重要的意义。泵作为该冷却系统的核心部件,直接影响冷却系统的性能。现有中高压机床冷却系统主要用进口三螺杆泵,其耐磨性较差,然而由于机床冷却系统中的冷却液多为乳化液,其粘度较低,几乎没有润滑性,同时,部分磨床的冷却液中可能还会存在磨蚀性颗粒,从而导致现有三螺杆泵的磨损加剧,使用寿命缩短。

技术实现要素:

3.本实用新型的目的是提供一种机床冷却系统用三螺杆泵,以解决现有技术中的上述技术问题。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种机床冷却系统用三螺杆泵,其包括泵体、主动螺杆、第一从动螺杆、第二从动螺杆,所述泵体的一端设置有前盖组件,所述泵体的另一端设置有后盖组件;所述泵体包括壳体、设置在所述壳体内的陶瓷泵衬,所述陶瓷泵衬内设置有用于容纳所述主动螺杆的工作段的第一容纳孔、用于容纳所述第一从动螺杆的工作段的第二容纳孔、用于容纳所述第二从动螺杆的工作段的第三容纳孔,所述第二容纳孔和所述第三容纳孔对称设置在所述第一容纳孔的两侧并分别与所述第一容纳孔相连通;所述前盖组件上设置有与所述第一容纳孔相对的穿孔,所述前盖组件包括用于与所述主动螺杆的平衡鼓段相配合的陶瓷主杆轴套,所述陶瓷主杆轴套设置在所述穿孔的中部;所述后盖组件上设置有与所述第二容纳孔相对的第一安装孔、与所述第三容纳孔相对的第二安装孔;所述后盖组件包括用于与所述第一从动螺杆的安装段相配合的第一陶瓷从杆轴套、用于与所述第二从动螺杆的安装段相配合的第二陶瓷从杆轴套,所述第一陶瓷从杆轴套设置在所述第一安装孔中,所述第二陶瓷从杆轴套设置在所述第二安装孔中;所述后盖组件上设置有泵进口,所述前盖组件上设置有泵出口。

6.优选地,所述穿孔的下部设置有用于与所述第一从动螺杆的上端相挡接的第一限位凸台、用于与所述第二从动螺杆的上端相挡接的第二限位凸台。

7.优选地,所述穿孔中还设置有密封装置,所述密封装置位于所述陶瓷主杆轴套的上方。

8.优选地,所述前盖组件上远离所述泵体的一端设置有轴承座,所述轴承座内设置有用于与所述主动螺杆相配合的轴承,所述轴承座的一侧设置有回油组件。

9.优选地,所述回油组件包括直角接头和回油管,所述直角接头的一端与所述轴承座的内孔相连通,所述直角接头的另一端与所述回油管相连;所述回油管与所述主动螺杆

相平行。

10.优选地,所述前盖组件还包括前盖体、前盖压盖,所述穿孔位于所述前盖体的中部位置,所述前盖压盖设置在所述穿孔的台阶面上,所述陶瓷主杆轴套的外壁上设置有用于与所述前盖压盖相挡接的凸出面;所述泵出口位于所述前盖体上。

11.优选地,所述后盖组件还包括后盖体、后盖压盖,所述后盖体为u型结构,所述第一安装孔、所述第二安装孔位于所述后盖体的底部,所述泵进口位于所述后盖体的一侧;所述后盖压盖设置在后盖体的底部的内壁上,所述第一陶瓷从杆轴套的外壁上设置有与所述后盖压盖相挡接的第一限位面,所述第二陶瓷从杆轴套的外壁上设置有用于与所述后盖压盖相挡接的第二限位面。

12.优选地,所述平衡鼓段的外圆周面与所述陶瓷主杆轴套的内壁面相贴合;所述平衡鼓段的外圆周面上设置有多个半圆形油槽,各所述半圆形油槽均匀分布在所述平衡鼓段的轴向上。

13.优选地,所述第一从动螺杆的安装段的外圆周面与所述第一陶瓷从杆轴套的内壁面相贴合;所述第一从动螺杆的安装段的外圆周面上设置有多个半圆形沟槽,各所述半圆形沟槽均匀分布在所述第一从动螺杆的安装段的轴向上。

14.优选地,所述壳体包括第一外壳和第二外壳,所述陶瓷泵衬包括位于所述第一外壳内的第一衬体、位于所述第二外壳内的第二衬体;所述第一外壳与所述第二外壳可拆卸连接,所述第一外壳与所述第二外壳之间设置有两个定位销,两所述定位销分别位于所述第一外壳的两侧。

15.本实用新型的有益效果在于:

16.本实用新型的机床冷却系统用三螺杆泵,其与主动螺杆相配合的陶瓷主杆轴套、与第一从动螺杆和第二从动螺杆分别相配合的第一陶瓷从杆轴套和第二陶瓷从杆轴套、与主动螺杆和第一从动螺杆以及第二从动螺杆分别相配合的陶瓷泵衬,均为耐磨性较好地陶瓷件,从而使得该三螺杆泵具有较好地耐磨性,大大地提高了该三螺杆泵的耐磨性能,进而能够有效地延长三螺杆泵的使用寿命。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,并将结合附图对本实用新型的具体实施例作进一步的详细说明,其中

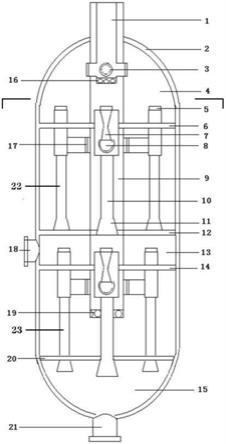

18.图1为本实用新型实施例提供的机床冷却系统用三螺杆泵的示意图;

19.图2为本实用新型实施例提供的机床冷却系统用三螺杆泵的另一示意图;

20.图3为本实用新型实施例提供的前盖体的示意图;

21.图4为本实用新型实施例提供的陶瓷主杆轴套的示意图;

22.图5为本实用新型实施例提供的第一陶瓷从杆轴套的示意图;

23.图6为本实用新型实施例提供的泵体的示意图;

24.图7为本实用新型实施例提供的第一外壳与第一衬体安装时的示意图;

25.图8为本实用新型实施例提供的主动螺杆的示意图;

26.图9为图8中a处的放大图;

27.图10为本实用新型实施例提供的第一从动螺杆的示意图;

28.图11为图10中b处的放大图;

29.图12为图10中c处的放大图;

30.图13为本实用新型实施例提供的后盖压盖的示意图。

31.附图中标记:

32.1、前盖组件11、前盖体12、陶瓷主杆轴套13、前盖压盖

33.111、泵出口112、第一限位凸台113、第二限位凸台121、凸出面

34.2、泵体21、壳体22、定位销211、第一衬体212、第一外壳

35.213、第二衬体214、第二外壳3、后盖组件31、后盖体

36.32、第二陶瓷从杆轴套321、第二限位面33、后盖压盖

37.331、第一过孔332、第二过孔34、第一陶瓷从杆轴套

38.35、凹槽311、泵进口4、主动螺杆41、回油孔42、平衡鼓段

39.43、径向孔421、半圆形油槽5、第一从动螺杆51、高压油孔

40.52、径向小孔53、半圆形沟槽6、密封装置7、轴承

41.8、轴承座9、直角接头10、回油管

具体实施方式

42.为了使本领域技术人员更好地理解本实用新型的技术方案,下面将结合具体实施例对本方案作进一步地详细介绍。

43.如图1至图13所示,本实用新型实施例提供了一种机床冷却系统用三螺杆泵,其包括泵体2、主动螺杆4、第一从动螺杆5、第二从动螺杆,所述泵体2的一端设置有前盖组件1,所述泵体2的另一端设置有后盖组件3;所述泵体包括壳体21、设置在所述壳体21内的陶瓷泵衬,所述陶瓷泵衬内设置有用于容纳所述主动螺杆4的工作段的第一容纳孔、用于容纳所述第一从动螺杆5的工作段的第二容纳孔、用于容纳所述第二从动螺杆的工作段的第三容纳孔,所述第二容纳孔和所述第三容纳孔对称设置在所述第一容纳孔的两侧并分别与所述第一容纳孔相连通;所述前盖组件1上设置有与所述第一容纳孔相对的穿孔,所述前盖组件包括用于与所述主动螺杆的平衡鼓段42相配合的陶瓷主杆轴套12,所述陶瓷主杆轴套12设置在所述穿孔的中部;所述后盖组件上设置有与所述第二容纳孔相对的第一安装孔、与所述第三容纳孔相对的第二安装孔;所述后盖组件包括用于与所述第一从动螺杆的安装段相配合的第一陶瓷从杆轴套34、用于与所述第二从动螺杆的安装段相配合的第二陶瓷从杆轴套32,所述第一陶瓷从杆轴套34设置在所述第一安装孔中,所述第二陶瓷从杆轴套32设置在所述第二安装孔中;所述后盖组件上设置有泵进口311,所述前盖组件上设置有泵出口111。

44.本实用新型实施例提供的机床冷却系统用三螺杆泵,其与主动螺杆相配合的陶瓷主杆轴套12、与第一从动螺杆和第二从动螺杆分别相配合的第一陶瓷从杆轴套34和第二陶瓷从杆轴套32、与主动螺杆和第一从动螺杆以及第二从动螺杆分别相配合的陶瓷泵衬,均为耐磨性较好地陶瓷件,从而使得该三螺杆泵具有较好地耐磨性,大大地提高了该三螺杆泵的耐磨性能,进而能够有效地延长三螺杆泵的使用寿命。

45.进一步地,所述穿孔的下部设置有用于与所述第一从动螺杆的上端相挡接的第一

限位凸台112、用于与所述第二从动螺杆的上端相挡接的第二限位凸台113,从而通过第一限位凸台和第二限位凸台分别对第一从动螺杆和第二从动螺杆进行限位,避免第一从动螺杆和第二从动螺杆向上窜动。可以优选,主动螺杆、第一从动螺杆、第二从动螺杆采用硬化的工具钢制成;壳体为金属壳体。

46.具体地,所述穿孔中还设置有密封装置6,所述密封装置6位于所述陶瓷主杆轴套的上方,从而通过密封装置6在主动螺杆与前盖组件之间起到密封作用,避免泄漏。

47.进一步地,所述前盖组件上远离所述泵体的一端设置有轴承座8,所述轴承座8内设置有用于与所述主动螺杆相配合的轴承7,所述轴承座的一侧设置有回油组件。采用此方案通过回油组件便于将泄漏到轴承座中的油进行回收。

48.具体地,所述回油组件包括直角接头9和回油管10,所述直角接头的一端与所述轴承座的内孔相连通,所述直角接头的另一端与所述回油管相连;所述回油管与所述主动螺杆相平行。

49.进一步地,所述前盖组件1还包括前盖体11、前盖压盖13,所述穿孔位于所述前盖体11的中部位置,所述前盖压盖13设置在所述穿孔的台阶面上,所述陶瓷主杆轴套的外壁上设置有用于与所述前盖压盖相挡接的凸出面121;所述泵出口位于所述前盖体上。采用此方案,通过前盖压盖与凸出面121之间的挡接配合,能够将陶瓷主杆轴套12压紧在穿孔中,避免陶瓷主杆轴套从穿孔中脱出。

50.具体地,所述后盖组件3还包括后盖体31、后盖压盖33,所述后盖体31为u型结构,所述第一安装孔、所述第二安装孔位于所述后盖体的底部,所述泵进口位于所述后盖体的一侧;所述后盖压盖设置在所述后盖体的底部的内壁上,所述第一陶瓷从杆轴套的外壁上设置有与所述后盖压盖相挡接的第一限位面,所述第二陶瓷从杆轴套的外壁上设置有用于与所述后盖压盖相挡接的第二限位面321。采用此方案,通过后盖压盖与第一限位面之间的挡接配合,能够较好地避免第一陶瓷从杆轴套从第一安装孔中脱出;通过后盖压盖与第二限位面之间的挡接配合,能够较好地避免第二陶瓷从杆轴套从第二安装孔中脱出。可以理解的是,如图13所示,后盖压盖33上设置有供第一陶瓷从杆轴套的上端穿出的第一过孔331、供第二陶瓷从杆轴套的上端穿出的第二过孔332,第一限位面与后盖压盖的第一过孔处的下壁面相挡接,第二限位面与后盖压盖的第二过孔处的下壁面相挡接。

51.如图8和图9所示,可以优选,所述平衡鼓段42的外圆周面与所述陶瓷主杆轴套的内壁面相贴合;所述平衡鼓段42的外圆周面上设置有多个半圆形油槽421,各所述半圆形油槽421均匀分布在所述平衡鼓段42的轴向上,从而通过多个半圆形油槽能够起到迷宫式密封作用,防止泵体内的介质泄露。

52.如图10和图12所示,进一步地,所述第一从动螺杆5的安装段的外圆周面与所述第一陶瓷从杆轴套的内壁面相贴合;所述第一从动螺杆的安装段的外圆周面上设置有多个半圆形沟槽53,各所述半圆形沟槽53均匀分布在所述第一从动螺杆的安装段的轴向上,从而能够利用多个半圆形沟槽53起到较好地迷宫式密封作用,以避免泄漏。可以理解的是,陶瓷主杆轴套可以通过高强度粘接剂粘接在穿孔中,第一陶瓷从杆轴套、第二陶瓷从杆轴套也可以采用上述方式分别设置在第一安装孔和第二安装孔中。

53.如图6和图7所示,所述壳体包括第一外壳212和第二外壳214,所述陶瓷泵衬包括位于所述第一外壳内的第一衬体211、位于所述第二外壳内的第二衬体213;所述第一外壳

与所述第二外壳可拆卸连接,所述第一外壳与所述第二外壳之间设置有两个定位销22,两所述定位销22分别位于所述第一外壳的两侧,从而使得泵体为分体式结构,进而能够有效地降低陶瓷泵衬的加工难度;同时,第一外壳与第二外壳之间通过两个定位销精确定位,能够较好地防止各容纳孔产生错位。泵体在组装前,先将定位销22安装在定位销孔内,再组装泵体,使得组装后第一衬体和第二衬体共同围成与主动螺杆4、第一从动螺杆、第二从动螺杆分别相配合的各容纳孔;陶瓷泵衬可以通过高强度粘接剂粘接在壳体内。

54.可以理解的是,第一从动螺杆、第二从动螺杆分别与主动螺杆相啮合;主动螺杆的内部沿轴向设置有回油孔41,如图8所示,主动螺杆的径向上设置有与回油孔41相连通的径向孔43,该径向孔位于平衡鼓段的上方;第一从动螺杆的内部沿轴向设置有高压油孔51,如图10和图11所示,第一从动螺杆的工作段的上部设置有与高压油孔51相通的径向小孔52;第二从动螺杆的结构与第一从动螺杆的结构相同。陶瓷主杆轴套12、第一陶瓷从杆轴套、第二陶瓷从杆轴套的外圆周面上均可以设置有凹槽35,以便于填充粘接剂,使得陶瓷主杆轴套12与穿孔之间、第一陶瓷从杆轴套与第一安装孔、第二陶瓷从杆轴套与第二安装孔之间的连接较为牢固可靠。

55.本实用新型通过相互平行且啮合的三个螺杆与泵体内的三个容纳孔相配合形成密封腔连通至泵出口,在工作时,高压介质通过各螺杆上的螺旋槽输送至泵出口,泵出口的压力最高,使得各从动螺杆会受到竖直向下的轴向压力;本实用新型各从动螺杆的平衡方式采用的是高压平衡,即高压介质通过各从动螺杆的工作段的上部设置的径向小孔,再经各从动螺杆内部的高压油孔输送至各从动螺杆的底部,以与其受到的轴向压力相平衡。

56.以上仅是本实用新型的优选实施方式,需要指出的是,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,而且,在阅读了本实用新型的内容之后,本领域相关技术人员可以对本实用新型做出各种改动或修改,这些等价形式同样落入本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。