1.本实用新型涉及注塑模具成型技术领域,尤其是一种塑胶热定型模具。

背景技术:

2.内水切是车门内侧挡水条,在车窗周围起到密封防水等重要作用。随着汽车制造业的发展,美化外观而设计出的新款车型也越来越多,新款车型大多需要定制配合车身使用的零配件,其中,内水切的生产要求是既要保持其功能性,也要随着车门门框改变而改变造型的一类弹性产品。

3.常规的内水切模具的弧度为固定值,弧度单一,不便于调节,只能适用于尺寸单一的产品,故而更换产品时,需要将整体模具换掉,在生产多种尺寸产品的前提下,就需要准备对应尺寸的模具和放置区域,增加了经济成本和所用空间。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的塑胶热定型模具,通过上方的压弯弧度板和下方的弹性定位导柱,使位于两者之间的待成型零件根据弹性或弧度的不同弯折成不同尺寸的弧形,从而使塑胶水切热定型模具方便调节,满足多种弧度的要求,应用于多种尺寸产品的生产。

5.本实用新型所采用的技术方案如下:

6.一种塑胶热定型模具,包括底板,所述底板的两端分别设有零件限位杆和零件弯折组件,所述零件弯折组件背离零件限位杆一侧设有零件定位杆,

7.所述零件弯折组件包括设于底板上的若干定位导柱,每一根定位导柱底部安装有压簧;定位导柱顶部对应配有压弯弧度板,压弯弧度板的弧面朝向定位导柱,

8.所述定位导柱之间设有高度限位柱,高度限位柱垂直于底板设置。

9.所述零件弯折组件还包括衬板,衬板位于底板上,定位导柱底部的压簧固定在衬板上。

10.所述定位导柱的顶端为弧形斜面,位于中间位置的定位导柱的弧形斜面为对称圆弧,两侧定位导柱的弧度从中间位置的定位导柱向两侧逐渐增大。

11.所有定位导柱以中间位置的定位导柱为基准,在两侧对称设置。

12.压簧处于初始状态时,所有定位导柱等高。

13.所述定位导柱设置为两排,两排定位导柱之间预留间隙,高度限位柱位于此间隙中。

14.每一排定位导柱均对应有限位框,所述限位框固定安装于底板上,限位框包括围在定位导柱四周的侧板、位于侧板顶部的顶板,定位导柱贯穿顶板伸出。

15.所述压弯弧度板包括两块分别对应两排定位导柱的加压板、位于两加压板顶部的连接板。

16.所述零件限位杆的高度与定位导柱的初始高度相同。

17.所述零件限位杆有两根,分别对应两排定位导柱,每一排定位导柱与其对应的零件限位杆位于同一直线上。

18.本实用新型的有益效果如下:

19.本实用新型结构紧凑、合理,操作方便,通过将常规模具的下模从固定结构改为活动结构,以此来实现下模弧度可调的目的。

20.本实用新型中,下模通过若干根定位导柱组成,每一根定位导柱都能够在竖直方向上伸缩,配合顶部的压弯弧度板,当一块压弯弧度板压住待成型零件后,随着压弯弧度板上的压力逐渐增大,待成型零件也逐渐形变,直至压弯弧度板、待成型零件和定位导柱为同心的圆弧,实现多种尺寸的零件成型目的。

附图说明

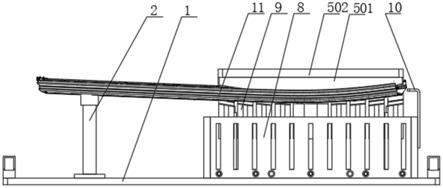

21.图1为本实用新型的主视图。

22.图2为本实用新型剖切限位框的主视图。

23.图3为本实用新型的俯视图。

24.图4为本实用新型的侧视图。

25.图5为本实用新型上放置待成型零件的结构示意图。

26.图6为本实用新型中压弯弧度板对待成型零件加压的主视图。

27.图7为本实用新型中压弯弧度板对待成型零件加压的侧视图。

28.其中:1、底板;2、零件限位杆;3、零件弯折组件;4、压簧;5、压弯弧度板;6、高度限位柱;7、衬板;8、限位框;9、定位导柱;10、零件定位块;11、内水切;

29.501、加压板;502、连接板。

具体实施方式

30.下面结合附图,说明本实用新型的具体实施方式。

31.如图1

‑

图7所示,本实施例的塑胶热定型模具,包括底板1,底板1的两端分别设有零件限位杆2和零件弯折组件3,所述零件弯折组件3背离零件限位杆2一侧设有零件定位杆10,

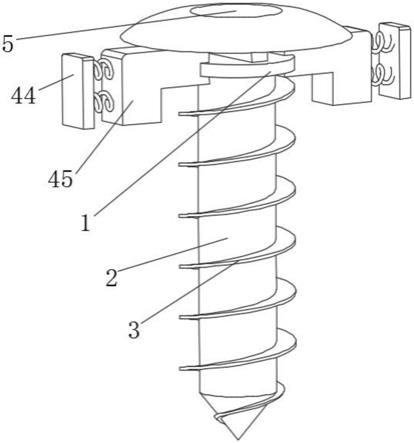

32.零件弯折组件3包括设于底板1上的若干定位导柱9,每一根定位导柱9底部安装有压簧4;定位导柱9顶部对应配有压弯弧度板5,压弯弧度板5的弧面朝向定位导柱9,

33.定位导柱9之间设有高度限位柱6,高度限位柱6垂直于底板1设置。

34.零件弯折组件3还包括衬板7,衬板7位于底板1上,定位导柱9底部的压簧4固定在衬板7上。

35.定位导柱9的顶端为弧形斜面,位于中间位置的定位导柱9的弧形斜面为对称圆弧,两侧定位导柱9的弧度从中间位置的定位导柱9向两侧逐渐增大。

36.所有定位导柱9以中间位置的定位导柱9为基准,在两侧对称设置。

37.压簧4处于初始状态时,所有定位导柱9等高。

38.定位导柱9设置为两排,两排定位导柱9之间预留间隙,高度限位柱6位于此间隙中。

39.每一排定位导柱9均对应有限位框8,限位框8固定安装于底板1上,限位框8包括围

在定位导柱9四周的侧板、位于侧板顶部的顶板,定位导柱9贯穿顶板伸出。

40.压弯弧度板5包括两块分别对应两排定位导柱9的加压板501、位于两加压板501顶部的连接板502。

41.零件限位杆2的高度与定位导柱9的初始高度相同。

42.零件限位杆2有两根,分别对应两排定位导柱9,每一排定位导柱9与其对应的零件限位杆2位于同一直线上。

43.本实施例的具体结构及工作过程如下:

44.如图1和图2所示,本实用新型中的定型动作通过零件限位杆2、零件定位杆和位于两者之间的零件弯折组件3实现。

45.零件限位杆2、零件定位杆均竖直固定于底板1上,两者之间预留充裕位置,其中,零件限位杆2与零件弯折组件3之间也预留充裕位置,便于放置内水切11。零件定位杆则固定在零件弯折组件3的限位框8上,限位框8固定安装在底板1上。

46.零件弯折组件3除了限位框8之外,还包括设在限位框8中的定位导柱9。本实施例中限位框8共有两个,均为立方体状,顶部开孔或开槽,孔和槽的尺寸要求都是能够让定位导柱9伸出限位框8顶部。限位框8的作用是让定位导柱9在活动时,不易因为压簧4的形变而造成定位导柱9的倾斜,从而保证内水切11的精度。

47.如图4所示,两个零件限位框8对应安装两排定位导柱9,两零件限位框8之间安装有高度限位柱6,高度限位柱6的竖直高度低于定位导柱9的初始高度,作用是当压弯弧度板5下压时,能够起到一定限位作用,减小因下压距离过大而造成的压弯失败的可能性。

48.为了便于调节高度限位柱6的竖直高度,以便适用于多种成型工况,本实施例的高度限位柱6顶部为螺栓,能够通过拧动螺栓实现高度调节。

49.使用模具时,如图5

‑

图7所示,先将内水切11的两端分别靠近零件限位杆2和零件定位块10,内水切11一端落在零件限位杆2顶部,另一端抵触在零件定位块10上,然后如图6所示,压弯弧度板5下压,将内水切11压紧在定位导柱9顶部,此时压簧4形变,压弯弧度板5保持下压压紧的状态,与高度限位柱6相互贴紧;当内水切11成型后,撤去压弯弧度板5上的外力,压弯弧度板5的外力能够采用电缸、电机等市售件实现施加,撤去外力后,压簧4复位,便于下一次产品的成型。如果需要成型不同尺寸的产品,能够通过更换不同型号的压弯弧度板5、调节高度限位柱6的高度来实现,压簧4的设置能够满足多种尺寸内水切11的成型,只要压簧4仍在形变范围之内,就能够实现成型目的。

50.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。