1.本实用新型涉及消音技术领域,具体涉及一种消音器及压缩机排气系统。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.目前制冷系统,消费者越来越关注噪音表现,尤其是在家用领域,关于噪音问题市场问题反馈日益增多

4.压缩机排气系统大多采用设计消音器方式降噪,因消音器属于冲压件且体积较小,故大多设计消音器较为简单,降噪效果较差。

5.内排气管消音器部件是压缩机运转时产生气动噪声的重要源头,主要作用是将气缸内高温高压气体通过内排气管排出壳外,目前的产品普遍存在排气噪音大,内排气消音器部件降噪及降低脉动能力较弱,容易引起冰箱内部管路共振,导致冰箱噪音超标。

6.内排气消音器部件是压缩机排气系统的重要组成部分,是产生高频气动噪声的重要源头。内排气消音器部件结构多变,大多是通过刚度较大的内排气管a连接消音器,消音器内加孔板结构,并输出弹性系数较好的内排气管b。

7.发明人发现,现有的内排气消音器部件只是通过普通单、双腔消音器降噪,降噪效果较弱,能量损失较大。

技术实现要素:

8.本实用新型的目的是为克服上述现有技术的不足,提供一种消音器,能量损失小,降噪效果好。

9.为实现上述目的,本实用新型采用如下技术方案:

10.第一方面,本实用新型的实施例提供了一种消音器,包括消音腔体,消音腔体内设有碗状的折流板,折流板将消音腔体分隔为第一腔室和第二腔室,消音腔体一端设有与第一腔室连通的出气接口,另一端设有与第二腔室连通的进气接口,折流板朝向进气接口敞口设置,折流板固定有导管,导管与第一腔室和第二腔室连通,导管的轴线与进气接口轴线不在同一条直线上。

11.可选的,所述折流板的偏心位置处设置有安装孔,安装孔边缘处设置有翻边结构,导管穿过安装孔并与翻边结构固定连接。

12.可选的,所述折流板包括底板和固定在底板边缘且朝向第二腔室设置的侧板,底板与侧板形成碗状结构,所述侧板采用弧形板,其内弧面朝向第二腔室设置,外弧面朝向第一腔室设置。

13.可选的,导管位于第一腔室内长度为底板与消音腔体端部之间距离的0.45

‑

0.55倍。

14.可选的,导管位于第二腔室内长度为底板与消音腔体端部之间距离的0.2

‑

0.3倍。

15.可选的,所述折流板的边缘与弧形的过渡部的一端固定,过渡部的另一端与消音

腔体的内侧面固定,过渡部的内弧面朝向第一腔室设置,外弧面朝向第二腔室设置。

16.可选的,所述消音腔体包括插接固定的第一腔体部和第二腔体部,第一腔体部具有承口,第二腔体部具有插口,插口插入承口中。

17.可选的,所述进气接口和出气接口同轴设置,且其轴线位于消音腔体的轴线上。

18.第二方面,本实用新型的实施例公开了一种压缩机排气系统,设置有第一方面所述的消音器。

19.可选的,所述消音器的进气接口连接有第一排气管,第一排气管连接有接头,消音器的出气接口连接有第二排气管,消音器通过第一排气管和第二排气管接入压缩机排气系统中。

20.上述本实用新型的实施例的有益效果如下:

21.1.本实用新型的消音器,折流板采用碗状结构并且具有导管,使得流入消音腔体内的气体能够通过折流板多次发射,然后通过导管流出,气流多次发射后,噪声的能量被消耗阻挡,甚至发射回去,气流能够通过导管流出,减少了气流的能量损失,且碗状结构的设置,与平板状的折流板相比,减小了折流板边缘处的气流噪声中的湍流及涡流噪声,消音效果更好。

22.2.本实用新型的消音器,折流板通过翻边结构与导管连接,在保证导管与折流板固定强度的前提下,降低了折流板的厚度,增大了消音腔体内部腔室容积,而且能够保证折流板与导轨的垂直度,降低气流的压力损失。

附图说明

23.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的限定。

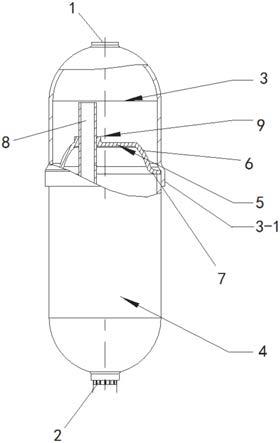

24.图1是本实用新型实施例1整体结构示意图;

25.图2是本实用新型实施例2消音器与第一排气管、第二排气管连接图;

26.图3是本实用新型实施例2消音器与第一排气管、第二排气管连接侧视图;

27.图4是本实用新型实施例2消音器与第一排气管、第二排气管连接主视图;

28.其中,1.进气接口,2.出气接口,3.第一腔体部,3

‑

1.承口,4.第二腔体部,5.底板,6.侧板,7.过渡部,8.导管,9.翻边结构,10.第一排气管,11.接头,12.第二排气管。

具体实施方式

29.实施例1

30.一种消音器,如图1所示,包括消音腔体,所述消音腔体两端分别设有进气接口1和出气接口2,压缩机排出的气体能够通过进气接口进入消音腔体,消音后通过出气接口排出,本实施例中,所述进气接口、出气接口和消音腔体同轴设置。所述消音腔体的两端采用半球状结构,进气接口设置在半球状结构的中心,出气接口设置在半球状结构的中心。

31.为了方便消音腔体内部元件的安装,所述消音腔体包括插接固定连接的第一腔体部3和第二腔体部4,所述第一腔体部一端设有承口3

‑

1,另一端设置有半球状结构并设置有出气接口,所述第二腔体部一端设有与所述承口相匹配的插口,另一端设置有半球状结构并设置有进气接口。

32.第一腔体部和第二腔体部通过承口和插口插接固定连接。

33.本实施例中,所述承口包括第一承口部和第二承口部,第一承口部相对于消音腔体的轴线向外侧倾斜设置,使得第二承口部的内侧面内径等于第二腔体部插口的外径,第二腔体部插口内外径与第二腔体部的内外径相同。第二腔体部的插口能够插入承口且与第二承口部的内侧面挤压贴合,实现第一腔体部和第二腔体部的插接固定。

34.所述消音腔体内固定有折流板,为了避免折流板与消音腔体的连接位置处产生噪音湍流和噪音涡流,所述折流板为敞口朝向进气接口设置的碗状结构。

35.本实施例中,所述折流板包括底板5,所述底板与消音腔体同轴设置,所述底板的边缘处设置有侧板6,侧板与底板呈钝角设置,形成碗状结构,本实施例中,所述侧板朝向第二腔室设置,所述侧板为弧形板,其外弧面朝向第一腔室设置,内弧面朝向第二腔室设置。

36.所述折流板的边缘位置处设置有过渡部7,即过渡部与侧板的端部固定连接,折流板通过过渡部与消音腔体固定连接,本实施例中,所述过渡部采用弧形板,其外弧面朝向第二腔室设置,内弧面朝向第一腔室设置。

37.过渡部的一端与侧板一体式固定,另一端贴合承口的内侧面并与承口的内侧面焊接固定,过渡部外弧面的端部与插口的端部贴合并焊接固定,实现了折流板与消音腔体的固定。

38.所述折流板的底板固定有导管8,所述导管的两端分别位于第一腔室和第二腔室内部,通过进气接口进入第二腔室的气体经过折流板反射后能够通过导管进入第一腔室然后排出,减少了气流阻力损失。

39.为了避免进气接口流入的气体直接流入导管,所述导管上偏心设置,即导管的轴线与进气接口、出气接口的轴线平行,但不在同一条直线上。

40.本实施例中,为了使得第二腔室内被折流板反射的气体顺利进入导管,而导管内流出的气体能够顺利通过出气接口排出,对导管的尺寸进行如下设置:

41.导管位于第一腔室内长度为底板与消音腔体端部之间距离的0.45

‑

0.55倍。优选的,导管位于第一腔室内的长度为底板与消音腔体端部之间距离的0.5倍。

42.导管位于第二腔室内长度为底板与消音腔体端部之间距离的0.2

‑

0.3倍,优选的为0.25倍。

43.本实施例中,所述底板的偏心位置处设置有安装孔,所述导管通过安装孔穿过底板,并与底板焊接固定。

44.为了增加底板与导管的焊接强度,所述安装孔的边缘处设置有翻边结构9,所述翻边结构朝向第一腔室设置。

45.所述翻边结构的内侧面与导管的外管面焊接固定,通过翻边结构的设置,在保证导管与折流板固定强度的前提下,降低了折流板的厚度,增大了消音腔体内部腔室容积,而且能够保证折流板与导轨的垂直度,降低气流的压力损失。

46.本实施例的工作原理为:

47.压缩机排出的气体通过进气接口进入第二腔室,一部分气体通过导管直接通过,进入第一腔室然后通过排气接口排出,大部分气体流向折流板,并经过折流板的反射后进入导管,然后通过导管进入第一腔室然后排出。

48.气流被反射后的噪声能量消耗阻挡,甚至被反射回去,实现了消音效果,而且气流

经过反射后能够通过导管排出,降低了气流阻力损失。

49.本实施例的消音器,通用性强,可适用于压缩机排气系统的消音或其他领域的消音。

50.实施例2:

51.本实施例公开了一种压缩机排气系统,设置有实施例1所述的消音器。

52.如图2

‑

图4所示,所述消音器的进气接口连接有第一排气管10,第一排气管一端与消音器的进气接口连接,另一端连接接头11,第一排气管通过接头与压缩机的排气端连接,所述消音器的出气接口与第二排气管12连接,消音器通过第一排气管、第二排气管接入压缩机的排气系统。

53.往复式压缩机工作时,将常温气体变成高温高压气体,由汽缸盖通过消音器排出压缩机外,从而达到箱体,气流从汽缸盖出来后,依次经过接头、第一排气管、第二腔室、导管、第一腔室、第二排气管,在消音器中实现消音功能。

54.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。