三维电容性结构及其制造方法

1.本发明涉及电气/电子装置的领域及其制作的方法。更具体地,本发明涉及结合了三维电容性结构的装置、以及制造这种装置的方法。

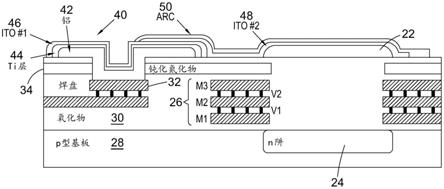

2.近年来,作为提高电子部件的集成度的趋势的一部分,已经出现对具有增加的电容密度的集成电容器的需求。为实现更高电容密度而采用的解决方案之一是放大用于提供电容的电极的表面积。例如,村田集成无源解决方案(murata integrated passive solutions)提出的硅电容器是在这样的工艺中制作的:该工艺采用半导体技术来在硅中形成三维结构(浮雕、纹理),例如孔、沟槽或柱,然后在3d结构上方共形地形成金属/电介质的层以提供大面积电极。

3.已经提出的用于提供高密度电容器的另一种方法包括创建阳极金属氧化物(例如阳极氧化铝,aao)的多孔区域,然后在多孔区域上方共形地沉积单个或重复的金属

‑

绝缘体

‑

金属(mim)堆叠结构,使得mim层遵循孔的轮廓并且具有由此产生的大的表面积。根据这种方法,通常在硅基板上形成金属层(例如铝层),然后在金属层的选定区域上进行阳极氧化处理(anodization process),以在那里创建高密度的均匀自组装的沟槽、或“孔”。该阳极氧化物的多孔区域充当模板,然后在该模板上沉积导电层和介电层。严格地说,孔是在在阳极氧化过程期间形成的阳极金属氧化物层中限定的。图1a示出了通过阳极氧化形成的上述类型的模板。

4.us 2019/0088419描述了通过在多孔阳极氧化物基质中形成导电层和绝缘层而创建的高密度电容器。

5.使用多孔阳极氧化物是提高电极的表面积的有效技术,但在实现所制作的电容性结构的足够低的等效串联电阻(esr)方面可能存在问题。为了克服这个困难,(wo2015/063420)已经提出去除在孔的底部的阳极氧化物层,使得每个孔的内部可以与设置在基板侧的导电层的堆叠连通。这样,每个孔中的mim堆叠的下层在基板侧连接至相邻孔中的mim堆叠的下层,降低了整个结构的esr。

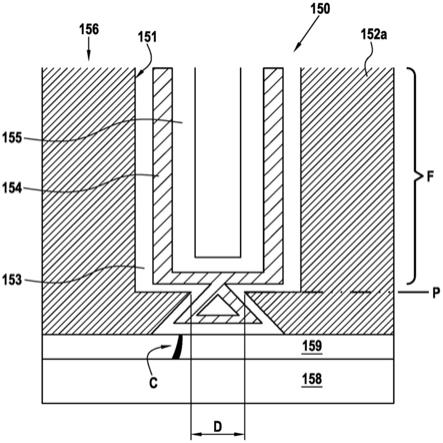

6.图1b是示出wo2015/063420中描述的一般类型的电容性结构50的简化图。多孔aao的区域52a形成在设置在硅基板51上的铝层52中。更具体地,铝层52形成在包括以下的层的堆叠上:下导电层58和抗阳极氧化/阳极蚀刻的上层59。阳极氧化物区域52a中的孔在基板侧是开放的。因此,共形地形成在多孔区域52a上方的第一金属层53与下面的层58、59的堆叠接触。抗阳极氧化层59具有足够的导电性以使得能够在导电层58与第一金属层53之间在孔的底部形成良好的电连接。介电层54和第二导电层55与第一导电层53一起形成用作电容元件的mim堆叠。

7.通常,电容元件的第一端子通过连接到第二导电层55而形成在远离基板的一侧56。电容元件的第二端子可以通过连接到导电层58而形成在结构的任一侧(即在侧56或基板侧)。

8.已经发现,制造图1b所示类型的电容性结构的制造工艺的产率取决于层58和59的厚度,如下表1所示。

9.表1

10.导电层58的厚度抗阳极氧化层59的厚度制造产率薄薄高薄厚中厚薄中厚厚低

11.从表1中可以看出,当层58和59两者都薄时(注意,与层58相比,针对层59的“薄”的构成是不同的)获得了最好的产率。然而,为了获得良好的esr降低,优选层58和59相对厚。

12.已经进行了实验以研究哪些现象可能影响制造工艺的产率,并且认为抗阳极氧化层的表面状况可能对电容性堆叠的性能具有显著影响。

13.根据对架构的微观结构的检查,使用扫描电子显微镜,已经发现在抗阳极氧化层59中可能存在裂纹。图1b示意性地指出了标记为c的裂纹,并且图1c是通过扫描电子显微镜获得的图像,显示了由钨(w)制成的抗阳极氧化层中的裂纹。这些裂纹会对在孔的底部形成的mim堆叠的部分产生不利影响,从而导致不期望的漏电流流动。研究已经表明,在典型情况下,裂纹会影响可用多孔区域的表面积的0.6%以上的孔。

14.鉴于上述问题而进行了本发明。

15.本发明提供一种电容性结构,包括:

16.提供导电的互连层的基板;

17.形成在互连层上方并且与互连层电接触的抗阳极氧化层;

18.形成在抗阳极氧化层上的多孔阳极氧化物的区域,多个细长孔穿过多孔阳极氧化物的区域,所述多个细长孔在抗阳极氧化层与阳极氧化物的远离基板的表面之间延伸;以及

19.层的电容性堆叠,所述层包括:下导电层、第一绝缘体层和上导电层,所述堆叠共形地形成在所述多孔阳极氧化物的区域中的孔上方,并且下导电层与抗阳极氧化层电接触;

20.其中,所述孔沿其长度具有孔直径受限的位置;

21.其特征在于,在所述多孔阳极氧化物的区域的第一非零百分比的孔中,所述堆叠的上导电层延伸到孔中,不超过孔直径受限的位置。

22.在根据本发明的实施方式的电容性结构中,在阳极氧化物区域的第一百分比的孔中,电容性堆叠的对成品结构的电容进行贡献的功能部分延伸到孔中,不超过孔直径受限的位置,因此该功能部分不与可能出现裂纹的抗阳极氧化层的部分直接接触。电容性堆叠的对电容性结构的电容的贡献可忽略不计的第二部分位于抗阳极氧化层与孔中的孔直径受到限制的位置之间,从而提供与抗阳极氧化层的电接触,因此,提供与互连层的电接触。因此,减少了抗阳极氧化层中裂纹的负面影响。更具体地,减少了不期望的漏电流并且改善了成品结构的电特性,从而可以提高用于制造该结构的工艺的产率。考虑到产率的提高,针对抗阳极氧化层和导电的互连层使用相对较厚的层变得可行,这有利于在实现高电容密度的同时实现低esr值。因此,例如,使用600nm厚的抗阳极氧化层和3μm厚的互连层变得可行。这些只是可以使用的相对厚的层的尺寸的示例;可以采用其他厚度。

23.此外,如下文将说明的,通过将电容性堆叠的功能部分定位在孔直径减小的位置之上,mim堆叠的对成品结构的电容进行贡献的功能部分的接近孔的底部的形状的不规则

性减少。因此,可以更可靠地获得电容性结构的目标特性,实现具有提高的可靠性和增加的寿命的电容部件。

24.此外,通常孔的纵横比较高,并且在孔的底部,难以将电容性堆叠的层沉积到期望的厚度。这可能对整个电容性结构的esr和击穿电压产生不利影响。然而,通过将电容性堆叠的功能部分定位在孔直径减小的位置之上,在孔的底部附近的电容性堆叠的层的厚度的不均匀性对整个电容性结构的性能具有降低的影响(可能是可忽略不计的影响)。

25.在本发明的某些实施方式中,在多孔阳极氧化物区域的至少1%的孔中,层的电容性堆叠的对电容性结构的电容进行贡献的第一部分位于孔的直径受限位置与阳极氧化物的远离基板的表面之间的部分中。

26.在本发明的某些实施方式中,堆叠的下导电层共形地形成在多孔区域中的孔上方,第一绝缘体层形成在下导电层上,并且上导电层形成在第一绝缘体层上。由于上导电层没有延伸超出孔中孔直径受限的位置,电容性结构的功能部分(包括第一导电层和第二导电层两者以及插入的绝缘层)位于孔中直径减小的位置与阳极氧化物区域的远离基板的表面之间。

27.在本发明的某些实施方式中,设置如下关系:

28.d≤2(t

c1

t

i1

)

ꢀꢀꢀ

(1)

29.其中,d为孔的在直径受限的位置处的直径,t

c1

为下导电层的厚度,并且t

i1

为第一绝缘体层的厚度。

30.通过确保遵守上述关系,可以阻止上导电层延伸到孔中超出孔直径减小的位置。

31.在本发明的某些实施方式中,孔直径受限的位置位于距孔的底部10nm至300nm的距离处。

32.在本发明的某些实施方式中,抗阳极氧化层由钨制成。然而,抗阳极氧化层可以由其他材料制成,包括但不限于ti、ta、hf和nd。在本发明的某些实施方式中,抗阳极氧化层的平均厚度在10nm至1μm的范围内。在本发明的某些实施方式中,阳极氧化物是阳极氧化铝。然而,多孔材料可以由其他物质制成,包括但不限于多孔阳极氧化的钛(ti)、硅(si)、钽(ta)或锆(zr)。

33.本发明还进一步提供了一种制作电容性结构的方法,包括:

34.形成提供导电的互连层的基板;

35.在互连层上方形成与互连层电接触的抗阳极氧化层;

36.在抗阳极氧化层上形成金属层;

37.对金属层的区域进行阳极氧化以形成多个细长孔穿过的多孔阳极氧化物的区域,所述多个细长孔在抗阳极氧化层与阳极氧化物的远离基板的表面之间延伸;

38.从抗阳极氧化层去除在阳极氧化步骤期间在孔的底部形成的氧化物;以及

39.在所述多孔阳极氧化物的区域中的孔上方共形地形成层的电容性堆叠,所述层包括下导电层、第一绝缘体层和上导电层,其中,下导电层与抗阳极氧化层电接触;

40.其中,所述孔沿其长度具有孔直径受限的位置;

41.其特征在于,控制阳极氧化步骤、氧化物去除步骤和电容性堆叠形成步骤中的至少一个,使得在多孔阳极氧化物的区域的第一百分比的孔中,所述堆叠的上导电层延伸到孔中,不超过孔直径受限的位置。

42.以上记载的方法在电容性结构方面提供了与上述那些方法相当的优点。此外,与现有的制作方法相比,这种方法已提高了产率。

43.参照附图,本发明的另外的特征和优点将根据本发明的某些实施方式的以下描述而变得明显,这些实施方式仅通过说明而非限制的方式给出,在附图中:

44.图1示出了包含多孔阳极氧化物的已知结构,在图1中:

45.图1a示意性地示出了形成在基板上的多孔阳极氧化铝模板,

46.图1b示出了形成在多孔阳极氧化物的区域中并具有减小的等效串联电阻的电容性结构,以及

47.图1c示出了示出存在于诸如图1b的结构的结构中的抗阳极氧化层中的裂纹的扫描电子显微照片;

48.图2示出了诸如图1b的结构的结构中的孔可以如何具有直径减小的位置,在图2中:

49.图2a是示意性地示出孔中直径减小的位置的截面图,以及

50.图2b表示以高度放大方式示出孔的底部的扫描电子显微照片;

51.图3示意性地示出了根据本发明的实施方式的电容性结构;

52.图4是示出根据本发明的实施方式的用于制造诸如图3的电容性结构的电容性结构的方法中的主要阶段的流程图;以及

53.图5示出了在阳极氧化过程期间电流如何变化。

54.本发明人已经研究了抗阳极氧化层中可能出现的裂纹的潜在起源。他们的研究表明,此类裂纹可能出现,这是因为在孔的底部附近的抗阳极氧化层59中存在薄弱点。下面说明了当前对此类薄弱点的起源的理解。

55.在制造诸如图1b所示出的结构50的电容性结构期间,执行阳极氧化过程以产生多孔阳极氧化区域52a的孔,并且继续阳极氧化过程直到孔的底部打开,达到足够的程度,至上层59上为止。在打开孔底部的阳极氧化过程的那部分期间,在孔下面的区域处形成抗阳极氧化层59的材料(例如钨w)的原子存在一定程度的迁移,并且形成不期望的氧化物(例如氧化钨)的小区域。这些不期望的氧化物的小区域中的每一个大致如双凸透镜一样成形。在孔中沉积mim堆叠之前,通常通过蚀刻过程去除这种不期望的氧化物。据信,形成抗阳极氧化层59的材料中的这种原子迁移导致阳极氧化层59中的薄弱点以及开裂的倾向。

56.鉴于该技术分析,已经设计了用于减轻抗阳极氧化层中的此类裂纹的负面影响的技术。本发明的实施方式利用了这样一个事实,即阳极氧化物中的孔可以具有直径减小的位置,该位置朝向孔的底部。

57.已经认识到,如图2a示意性地示出的,通过上面参照图1b描述的制造方法形成的孔沿它们的整个长度不具有均匀的截面面积。相反,它们具有如图2b中可以看到的不同寻常且有特色的形状,图2b是由扫描电子显微照相产生的一组孔的底部的放大视图。

58.更具体地,已经发现在靠近抗阳极氧化层59的位置处每个孔的底部附近存在直径减小的颈部n。孔的这种直径减小的位置不是直接在抗阳极氧化层59的表面上方,它通常在距该表面10nm至300nm之间出现(例如在使用钨层作为抗阳极氧化层的情况下)。此外,在具有最小孔直径的位置下方的区域中,孔的外围具有类扇形形状。换一种方式考虑,在距抗阳极氧化层不远的位置处存在一个大致环形的突刺s延伸至孔中。应当理解,这种有特色的形

状出现,是由于在打开孔的底部的阳极氧化过程的那部分期间形成和去除了不期望的氧化物所致。

59.在本发明的实施方式中,电容性堆叠形成在阳极氧化区域的孔中,使得在至少1%的孔中,决定整个结构的电容的电容性堆叠的功能部分f为位于孔中直径减小的位置上方(“上方”意味着比孔直径减小的位置离基板更远)。因此,电容性堆叠的性能受抗阳极氧化层的表面状况例如形成在其中的裂纹的影响较小。

60.可以使用各种方法来在孔中直径减小的位置上方形成电容性堆叠的功能部分。下面是某些技术的描述,这些技术控制电容性堆叠中某些层的厚度与直径减小的位置处的孔的直径之间的关系,以确保电容性堆叠的功能部分位于孔中直径减小的位置上方。更具体地,根据这些技术,电容性堆叠的第一导电层和第一绝缘层具有相对于孔中直径减小的位置的直径的厚度,这意味着这些层堵塞了孔的底部并且第二导电层不通过直径减小的位置的“喉部(throat)”。换句话说:

61.d≤2(t

c1

t

i1

)

ꢀꢀꢀ

(1)

62.其中,d为直径受限制的位置处的孔的直径,t

c1

为第一导电层的厚度,并且t

i1

为第一绝缘层的厚度。

63.现在将参照图3来描述根据本发明的实施方式的电容性堆叠,并且将参照图4来描述用于制造该结构的方法的示例实施方式。

64.从图3所示的局部放大视图可以看到,根据本实施方式的电容性结构150包括形成在层的堆叠上的多孔阳极氧化物的区域152a,所述层包括:下导电层158;以及抗阳极氧化/阳极蚀刻的上层159。层158、159的堆叠可以设置在基板(未示出)上,例如,在电容性结构与其他电子部件集成的情况下以及/或者在基板可以增加整体结构的强度的情况下可以如此设置。在使用基板并且该基板是导电的情况下,基板本身可以用作互连层以将一个孔的底部处的最下导电层电连接至相邻孔中的那些导电层。因此,在此类情况下,可以不需要单独的层158。阳极氧化区域152a中的孔151在基板侧处开口并且具有孔的直径减小的位置p。孔中直径减小的位置具有指定为d的直径。

65.在多孔区域152a上方共形地形成有第一导电层153,并且该第一导电层153与下面的层158、159的堆叠接触。抗阳极氧化层159具有足够的导电性以能够在导电层158与第一导电层153之间在孔的底部处形成良好的电连接。在图3所示出的实施方式中,第一导电层153覆盖在孔151的壁上并且沿着孔的长度的大部分遵循大体圆筒形,以及遵循孔的底部处的孔壁形状。因此,第一导电层153在位置p处穿过孔的直径减小的喉部并且与抗阳极氧化层159接触。图3示出了多孔阳极氧化区域中的单个孔151,但是应当理解,实际上第一导电层153将共形地覆盖多孔阳极氧化物区域中的一组相邻孔的壁。

66.如图3所示,在第一导电层153上设置有第一绝缘层154,并且该第一绝缘层154通常遵循下面的第一导电层153的形状。然而,第一导电层153和第一绝缘层154的厚度使得孔的直径减小的喉部被封闭。更具体地,覆盖孔的相对着的表面的第一绝缘层154在孔中直径减小的位置p正上方的位置处与自身接触。因此,第一绝缘层154的内表面限定了沿其长度其直径基本恒定的大体圆柱形的孔。在第一绝缘层154的内表面上设置有第二导电层155。该第二导电层155不穿过孔的直径减小的喉部;相反,该第二导电层155共形地遵循第一绝缘层154的内表面的形状,并且因此,该第二导电层155具有规则的形状。在该示例中,第一

导电层153构成权利要求书中记载的“下导电层”,并且第二导电层155构成权利要求书中记载的“上导电层”。

67.第二导电层155与第一导电层153和居间的第一绝缘层154形成电容性堆叠。具有这些类型的层的电容性堆叠通常被称为mim堆叠(来自“金属

‑

绝缘体

‑

金属(metal

‑

insulator

‑

metal)”),即使导电层可以由非纯金属的材料形成也是如此。

68.第二导电层155不存在于孔具有减小的直径的位置p下方。只有第一导电层、第一绝缘层和第二导电层这三个都存在的堆叠层的部分f才作为电容器操作。然而,在具有减小的孔直径的位置p处和在具有减小的孔直径的位置p下方覆盖孔壁的第一导电层的下部在电容性堆叠的功能部分f与下面的互连层158、159之间形成电接触。

69.电容性堆叠可以由除了层153、154、155之外的额外层形成。因此,例如,电容性堆叠可以是mimim堆叠、mimimim堆叠,等等。通常,在电容性堆叠包括额外层的情况下,孔中直径减小的位置处的“喉部”在第一mim结构与第二mim结构之间变得封闭。在最下导电层没有在直径减小的位置处封闭“喉部”的情况下,优选的是喉部应该被最下介电层封闭,以便堆叠中的第二导电层(和第三导电层等,如果存在的话)不到达喉部下方的区域,在该区域中,抗阳极氧化层中的裂纹可能导致不利影响。然而,如果导电层非常薄(例如约5nm或更小),则其可能仅是未能穿过直径减小的位置的最上导电层。在后一示例中,mimim或mimimim堆叠的最下导电层构成权利要求书中记载的“下导电层”,而未能穿过孔中直径减小的位置的最上导电层构成权利要求书中记载的“上导电层”。

70.第一导电层可以由tin制成。通常,第一导电层153的厚度在1nm至30nm的范围内,并且可以例如为约10nm。第一导电层153的材料不限于tin,并且可以例如由tialn、tan、taaln、ru、ruo2、w、ni、co、al、ag、au、cu和si制成。

71.第一绝缘层可以由sio2制成。通常,第一绝缘层154的厚度在1nm至30nm的范围内,并且可以例如为约5nm。第一绝缘层154的材料不限于sio2,并且可以例如由al2o3、hfo2、zro2、tio2、la2o3、y2o3、srtio3以及它们的硅酸盐和铝酸盐、以及层压结构制成。

72.第二导电层可以由tin制成。通常,第二导电层155的厚度在1nm至30nm的范围内,并且可以例如为约10nm。第二导电层155的材料不限于tin,并且可以例如由tialn、tan、taaln、ru、ruo2、w、ni、co、al、ag、au、cu和si制成。

73.抗阳极氧化层159可以由w制成。通常,抗阳极氧化层159的厚度在10nm至1μm的范围内。抗阳极氧化层159的材料不限于w,并且可以例如由ti、ta、hf和nd制成。

74.如果提供的话,互连层158可以由alcu制成。通常,互连层158的厚度在100nm至5μm的范围内,其中鉴于esr考虑,优选140nm或以上的厚度。互连层158的材料不限于alcu,并且可以例如由al、alsi和alsicu制成。

75.基板(未示出)可以由p

掺杂硅制成。基板的材料不限于p

掺杂硅,并且可以例如由n掺杂或非掺杂si、多晶硅和玻璃基板制成。

76.根据本发明的电容性结构可以以与wo2015/063420中描述的电容性结构类似的方式堆叠在彼此的顶部上。因此,可以在该结构中设置横向隔离带,如wo2015/063420中所描述的。

77.图4示出了根据本发明的某些实施方式的制造电容性结构例如图3所示出的结构的方法。所示出的方法包括在基板上形成导电互连层例如层158以及在该互连层上形成抗

阳极氧化层例如层159的过程(s1)。在该过程s1中,可以使用任何合适的沉积技术,例如:化学气相沉积、物理气相沉积,等等。如果需要的话,可以在基板与互连层158之间以及在互连层158与抗阳极氧化层159之间设置附加层(未示出)。因此,例如,可以在基板与互连层158之间以及互连层158与抗阳极氧化层159之间插入用于提高粘附力的附加层。例如,可以提供由薄ti层和tin层的堆叠形成的层压结构作为粘附提高层。

78.然后通过任何合适的方法在抗阳极氧化层上形成(s2)金属层,例如:化学气相沉积、物理气相沉积,等等。该金属层的厚度通常在1μm至20μm的范围内。

79.执行阳极氧化过程(s3)以对金属层区域进行阳极氧化,以形成由在抗阳极氧化层与阳极氧化物的远离基板的表面156之间延伸的多个细长孔穿过的多孔阳极氧化物区域,例如152a。可以使用掩模来限定要进行阳极氧化的金属区域。

80.通常,在阳极氧化过程s3期间,在孔的底部处形成一些不期望的氧化物。去除不期望的氧化物以打开孔底部(s4)。可以通过适合用作抗阳极氧化层的材料的任何合适的技术去除氧化物;例如,通过期间控制ph值的湿蚀刻等等。

81.接下来,通过任何合适的方法例如原子层沉积、化学气相沉积等来将电容性堆叠的层例如层153、154和155共形地沉积在多孔阳极氧化物区域中的孔上。如上所述,可以设定层的厚度以确保符合上述关系式(1)。

82.众所周知,阳极氧化过程的操作条件可以被设定和控制,以期获得细长孔阵列,这些细长孔平均具有目标孔直径和目标孔间间距。并非最终结构中的所有孔都具有目标孔直径和目标孔间间距,但是可以设置和控制操作条件,使得在统计上或多或少百分比的孔符合目标值。在本发明的实施方式中,执行图4的方法以产生电容性结构,其中在多孔阳极氧化物区域的至少1%的孔中,层的电容性堆叠的贡献电容性结构的电容的第一部分形成在孔的在孔中直径受限制的位置与阳极氧化物的远离基板的表面之间的部分中。

83.可以使用不同的技术来确保符合上述关系式(1)。因此,例如,可以控制阳极氧化过程(s3),以便在接近结束时,当抗阳极氧化层中的材料开始迁移并形成不期望的氧化物塞时,氧化物塞的横向尺寸受到控制,从而影响孔的直径受限制的部分的直径。

84.适合在阳极氧化物中产生规则排列的纳米级孔的阳极氧化过程是已知的,因此在此不再详细描述。然而,当在根据本发明的实施方式的电容性结构的制造期间应用此类过程时,采用已知过程可能是有利的。

85.因此,例如,可以检测抗阳极氧化层中的材料开始迁移并形成不期望的氧化物塞的阶段的开始,例如可以通过测量阳极氧化过程期间汲取的电流来检测。图5示出了在对铝层进行阳极氧化以形成阳极氧化铝(aao)的过程期间电流变化的典型模式。可以通过测量达到特定电流值后经过的时间来确定停止阳极氧化以获得特定宽度的氧化物塞的适当时间点。

86.在本发明的某些实施方式中,阳极氧化条件在阳极氧化步骤的中途被有意地改变,以便在抗阳极氧化层158产生不期望的氧化物塞时的时间段期间减慢阳极氧化的速率。通过在该阶段减慢阳极氧化过程,可以更容易地对不期望的氧化物塞的在横向方向(即图3中的从左到右方向)上的尺寸进行精细控制。可以用来在该阶段减慢阳极氧化过程的技术示例是降低操作温度。

87.可以用来帮助确保符合上述关系式(1)的另一种技术是:确定直径减小的位置处

的孔的直径的尺寸,并且然后基于直径减小的位置的直径来设定电容性堆叠的第一导电层和第一绝缘层的厚度。原则上,可以在每个单独的电容性结构的制造之后,在每个单独的电容性结构中测量直径受限制的位置处的孔直径,但是可以通过提前进行实验以确定由一组特定制造条件产生的直径值d(例如,对于阳极氧化过程的特定剖面)来节省时间。

88.通常,可以优选的是根据最终结构的期望电容值来设定电容性堆叠的导电层和绝缘层的厚度。因此,可以优选的是首先设计电容性堆叠的规格,然后控制阳极氧化过程以产生其直径减小的位置具有确保符合上述关系式(1)的直径d的孔。

89.尽管上面已经参照某些具体实施方式描述了本发明,但是应当理解,本发明不受具体实施方式的特殊性限制。在所附权利要求书的范围内,可以在具体实施方式中进行许多变更、修改和改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。