1.本发明涉及锂电池制造设备技术领域,尤其涉及一种极耳焊接装置及电芯生产设备。

背景技术:

2.极耳是锂离子聚合物电池的一种原材料,是从电池正负极引出来的金属导体,通俗的来说就是电池正负极的耳朵,是电池在进行充放电时的接触点。在现有的工艺中,极耳通常是由一个焊接装置焊接在极片上,然后再由卷绕机将极片和隔膜卷绕成电芯。

3.在极耳焊接过程中,现有的焊接装置在极耳裁切和输送时精度低、速度慢,导致极耳的焊接速度和焊接精度跟不上生产需求。

技术实现要素:

4.本发明实施例提供了一种极耳焊接装置及电芯生产设备,用于解决现有的焊接装置在极耳裁切和输送时精度低速度慢,导致极耳的焊接速度和焊接精度跟不上生产需求的问题。

5.为此,根据第一方面,一种实施例中提供了一种极耳焊接装置,包括包括裁切机构、规整机构、移送机构、输送机构以及焊接机构,极耳料带经所述裁切机构输送至所述规整机构;

6.所述规整机构用于将极耳料带定位并压平;

7.所述裁切机构与所述规整机构间隔设置,所述裁切机构用于将输送至所述规整机构的极耳料带切断,以形成极耳;

8.所述移送机构包括夹持组件和驱动组件,所述夹持组件具有能够开合的抓手,所述抓手位于所述裁切机构与所述规整机构之间,所述抓手具有用于夹持极耳的夹持部和用于避让极耳料带的避让部,在所述抓手将极耳夹持并通过所述驱动组件移送至所述输送机构的过程中,极耳料带能够穿过所述避让部输送至所述规整机构;

9.所述输送机构用于将所述移送机构移送来的极耳夹持并输送至所述焊接机构,以通过所述焊接机构将极耳焊接在所述极片上。

10.在所述极耳焊接装置的一些实施例中,所述规整机构包括能够沿第一方向相对开合的上压块和下压块,以及能够沿垂直于所述第一方向的第二方向相对开合的限位夹,极耳料带的输送方向垂直于所述第一方向和所述第二方向所在的平面,所述限位夹能够对输送至所述上压块和所述下压块之间的极耳料带进行夹持,所述上压块和所述下压块能够对夹持后的极耳料带进行压平。

11.在所述极耳焊接装置的一些实施例中,所述规整机构还包括规整座、导轨、第一驱动件、第二驱动件以及第三驱动件,所述导轨沿所述第一方向设置在所述规整座上,所述上压块和所述下压块均滑动设置在所述导轨上,所述第一驱动件设置于所述规整座上并与所述上压块连接,以驱动所述上压块沿所述导轨滑动,所述第二驱动件设置于所述规整座上

并与所述下压块连接,以驱动所述下压块沿所述导轨滑动,所述第三驱动件设置于所述上压块或所述下压块上并与所述限位夹连接,以驱动所述限位夹相对开合。

12.在所述极耳焊接装置的一些实施例中,所述抓手的移送方向与极耳料带的输送方向呈锐角,以使极耳在移送过程中不与所述裁切机构发生摩擦。

13.在所述极耳焊接装置的一些实施例中,所述夹持组件还包括夹持驱动件,所述夹持驱动件设置于所述驱动组件上,所述抓手设置于所述夹持驱动件上,所述夹持驱动件驱动所述抓手张开与闭合,所述抓手包括第一夹指和第二夹指,所述第一夹指和所述第二夹指远离所述夹持驱动件的一端相对弯折以形成所述夹持部,所述第一夹指和所述第二夹指之间位于所述夹持部和所述夹持驱动件之间的部分形成所述避让部。

14.在所述极耳焊接装置的一些实施例中,所述极耳焊接装置还包括包胶机构,所述包胶机构用于在将极耳料带输送至所述裁切机构和所述规整机构之前对极耳料带进行包胶;

15.所述包胶机构包括沿极耳料带的输送方向依次设置的贴胶组件和搓胶组件,所述贴胶组件用于将胶带贴在极耳料带上,所述搓胶组件包括吹气块、压紧块和搓胶轮,所述压紧块将贴胶后的极耳料带压在所述吹气块的下表面,并使极耳料带位于第一搓胶位置和第二搓胶位置之间,所述第一搓胶位置和所述第二搓胶位置分别设置有第一吹气孔和第二吹气孔,所述搓胶轮在所述第一搓胶位置和所述第二搓胶位置之间往复运动,所述第一吹气孔工作时,所述搓胶轮由所述第一搓胶位置运动至所述第二搓胶位置,所述第二吹气孔工作时,所述搓胶轮由所述第二搓胶位置运动至所述第一搓胶位置。

16.在所述极耳焊接装置的一些实施例中,所述极耳焊接装置还包括放卷机构,所述放卷机构用于放卷极耳料带;

17.所述放卷机构具有校正轮组,所述校正轮组包括校正座、沿极耳料带的输送方向并排且滑动设置于所述校正座上的滑动块以及用于调节各所述滑块在所述校正座上的位置的调节组件,各所述滑动块上均设置有一校正轮,多个所述校正轮沿极耳料带的输送方向交错设置。

18.在所述极耳焊接装置的一些实施例中,所述调节组件包括弹簧和调节螺杆,所述校正座上设置有滑槽,所述滑动块滑动设置于所述滑槽内,所述校正座上设置有沿所述滑动块的滑动方向与所述滑槽连通的螺纹孔,所述弹簧位于所述滑动块远离所述螺纹孔的一端,所述调节螺杆螺接在所述螺纹孔内并与所述滑动块抵接。

19.在所述极耳焊接装置的一些实施例中,所述焊接机构包括下焊接模组和上焊接模组;

20.所述下焊接模组包括下焊模、位于下焊模附近的除尘抽风管以及位于下焊模一侧的剥离组件,所述上焊接模组包括与所述下焊模对应的上焊模以及通过浮动接头与所述上焊模连接的焊接驱动件,所述焊接驱动件用于驱动所述上焊模靠近与远离所述下焊模,所述除尘抽风管用于将焊接极耳时产生烟尘抽离,所述剥离组件包括剥离杆和与所述剥离杆连接的剥离驱动件,所述剥离驱动件能够驱动所述剥离杆运动以将粘贴在所述下焊模上的极片从所述下焊模上剥离。

21.根据第二方面,一种实施例中提供了一种电芯生产设备,包括根据本发明第一方面所述的极耳焊接装置。

22.实施本发明实施例,将具有如下有益效果:

23.依据以上实施例中的极耳焊接装置及电芯生产设备,该极耳焊接装置通过规整机构将裁切前的极耳料带进行定位并压平,提高极耳的平整度和裁切精度,进而保证焊接精度,通过在移送机构的抓手上设置夹持部和避让部,夹持部用于夹持极耳,避让部用于避让极耳料带,在抓手将极耳夹持并通过驱动组件移送至输送机构的过程中,极耳料带能够穿过避让部输送至规整机构,即可以在移送裁切好的极耳的同时,进行极耳料带的定位和压平的动作,加快了生产速度,提高了焊接效率。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.其中:

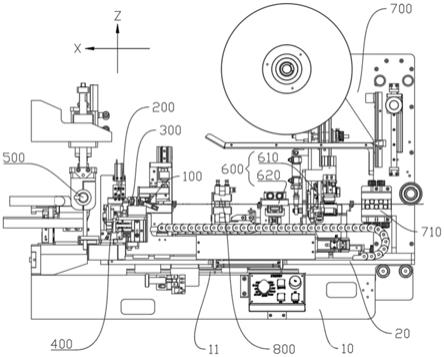

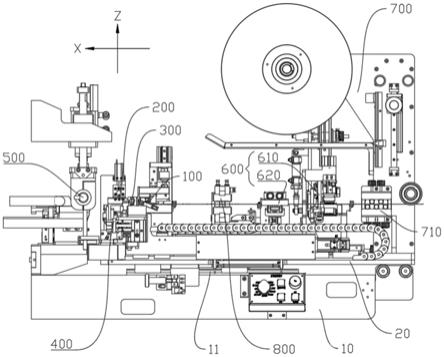

26.图1是本发明一实施例示出的极耳焊接装置的主视图;

27.图2是本发明一实施例示出的极耳焊接装置的局部结构俯视图;

28.图3是本发明一实施例示出的极耳焊接装置的裁切机构示意图;

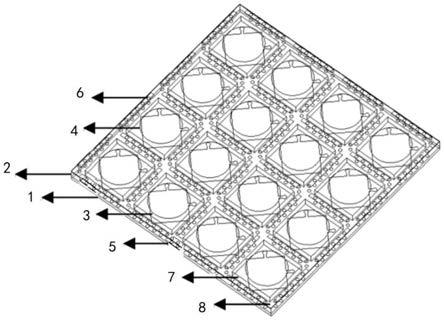

29.图4是本发明一实施例示出的极耳焊接装置的规整机构示意图;

30.图5是本发明一实施例示出的极耳焊接装置的移送机构示意图;

31.图6是本发明一实施例示出的极耳焊接装置的焊接机构示意图;

32.图7是本发明一实施例示出的极耳焊接装置的包胶机构的搓胶组件示意图;

33.图8是本发明一实施例示出的极耳焊接装置的放卷机构的校正轮组示意图;

34.图9是图8的a

‑

a向剖视图。

35.主要元件符号说明:

36.10

‑

基座;11

‑

滑道;

37.20

‑

托板;

38.100

‑

裁切机构;101

‑

切刀立板;102

‑

滑轨;103

‑

上切刀座;104

‑

下切刀座;105

‑

上切刀;106

‑

下切刀;107

‑

切刀驱动件;108

‑

极耳压头;109

‑

压头驱动件;

39.200

‑

规整机构;201

‑

上压块;202

‑

下压块;203

‑

限位夹;204

‑

规整座;205

‑

导轨;206

‑

第一驱动件;207

‑

第二驱动件;208

‑

第三驱动件;

40.300

‑

移送机构;310

‑

夹持组件;311

‑

夹持驱动件;312

‑

抓手;3121

‑

第一夹指;3122

‑

第二夹指;31201

‑

夹持部;31202

‑

避让部;320

‑

驱动组件;321

‑

安装座;322

‑

平移驱动件;323

‑

移送座;

41.400

‑

输送机构;

42.500

‑

焊接机构;510

‑

上焊接模组;511

‑

固定座;512

‑

焊接驱动件;513

‑

上模固定座;514

‑

上焊模;515

‑

浮动接头;520

‑

下焊接模组;521

‑

下模支撑座;522

‑

下焊模;523

‑

除尘抽风管;524

‑

剥离杆;525

‑

剥离驱动件;

43.600

‑

包胶机构;610

‑

贴胶组件;620

‑

搓胶组件;621

‑

支座;622

‑

吹气块;6221

‑

第一吹气孔;6222

‑

第二吹气孔;623

‑

压紧驱动件;624

‑

压紧块;625

‑

搓胶驱动件;626

‑

连接板;

627

‑

搓胶轮;

44.700

‑

放卷机构;710

‑

校正轮组;711

‑

校正座;7111

‑

滑槽;7112

‑

螺纹孔;712

‑

滑动块;713

‑

校正轮;714

‑

调节螺杆;715

‑

弹簧;

45.800

‑

牵引机构;

46.x

‑

极耳料带的输送方向;y

‑

第二方向;z

‑

第一方向。

具体实施方式

47.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以通过许多其他不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

48.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

50.本发明实施例提供了一种电芯生产设备,用于生产电芯,该设备包括极耳焊接装置和卷绕装置。其中极耳焊接装置用于将极耳与极片焊接。

51.在极耳焊接过程中,现有的焊接装置在极耳裁切和输送时精度低、速度慢,导致极耳的焊接速度和焊接精度跟不上生产需求。

52.对此,本发明实施例中的电芯生产设备配置有焊接速度和焊接精度高的极耳焊接装置,以满足日益增长的电芯生产需求。

53.在本发明实施例中,如图1

‑

2和图5所示,该极耳焊接装置包括裁切机构100、规整机构200、移送机构300、输送机构400以及焊接机构500,极耳料带经裁切机构100输送至规整机构200。

54.该规整机构200用于将极耳料带定位并压平。

55.该裁切机构100与规整机构200间隔设置,裁切机构100用于将输送至规整机构200的极耳料带切断,以形成极耳。

56.该移送机构300包括夹持组件310和驱动组件320,夹持组件310具有能够开合的抓手312,抓手312位于裁切机构100与规整机构200之间,抓手312具有用于夹持极耳的夹持部31201和用于避让极耳料带的避让部31202,在抓手312将极耳夹持并通过驱动组件320移送至输送机构400的过程中,极耳料带能够穿过避让部31202输送至规整机构200。

57.该输送机构400用于将移送机构300移送来的极耳夹持并输送至焊接机构500,以通过焊接机构500将极耳焊接在极片上。

58.需要说明的是,该极耳焊接装置还包括用于安装和支撑上述机构的基座10和托板20,以及为极耳料带的输送提供驱动力的牵引机构800,焊接机构500设置在基座10上,裁切

机构100、规整机构200、移送机构300、输送机构400和牵引机构800均设置在托板20上,托板20与基座10之间通过滑道11滑动连接。牵引机构800为现有极耳焊接装置中的现有技术,再次不在赘述。

59.在本发明实施例中,该极耳焊接装置通过规整机构200将裁切前的极耳料带进行定位并压平,提高极耳的平整度和裁切精度,进而保证焊接精度,通过在移送机构300的抓手312上设置夹持部31201和避让部31202,夹持部31201用于夹持极耳,避让部31202用于避让极耳料带,在抓手312将极耳夹持并通过驱动组件320移送至输送机构400的过程中,极耳料带能够穿过避让部31202输送至规整机构200,即可以在移送裁切好的极耳的同时,进行极耳料带的定位和压平的动作,加快了生产速度,提高了焊接效率。

60.在一种实施例中,如图1

‑

4所示,规整机构200包括能够沿第一方向相对开合的上压块201和下压块202,以及能够沿垂直于第一方向的第二方向相对开合的限位夹203,极耳料带的输送方向垂直于第一方向和第二方向所在的平面,限位夹203能够对输送至上压块201和下压块202之间的极耳料带进行夹持,上压块201和下压块202能够对夹持后的极耳料带进行压平。

61.为便于说明,在附图中建立了x

‑

y

‑

z坐标系,其中,x向为极耳料带的输送方向,y向为第二方向;z向为第一方向。

62.可以理解的是,通过限位夹203能够对输送至规整机构200的上压块201和下压块202之间的极耳料带夹持以实现极耳料带在第二方向的定位,然后通过上压块201和下压块202闭合实现对极耳料带在第一方向的定位。上压块201和下压块202沿极耳料带的输送方向具有一定的长度,在上压块201和下压块202闭合的同时能够对位于上压块201和下压块202之间的极耳料带压平,提高极耳料带的平整度。

63.在一种具体的实施例中,如图4所示,规整机构200还包括规整座204、导轨205、第一驱动件206、第二驱动件207以及第三驱动件208,导轨205沿第一方向设置在规整座204上,上压块201和下压块202均滑动设置在导轨205上,第一驱动件206设置于规整座204上并与上压块201连接,以驱动上压块201沿导轨205滑动,第二驱动件207设置于规整座204上并与下压块202连接,以驱动下压块202沿导轨205滑动,第三驱动件208设置于上压块201或下压块202上并与限位夹203连接,以驱动限位夹203相对开合。

64.优选地,第一驱动件206和第二驱动件207均为直线运动气缸,第三驱动件208为手指气缸。以第三驱动件208设置在下压块202上为例,当极耳料带经裁切机构100被送至相应位置时,下压头和第三驱动件208在第二驱动件207的推动下向极耳料带移动,第三驱动件208驱动限位夹203动作先规整极耳料带,上压头再和下压头配合,将极耳料带拍平并压住。

65.如图1

‑

3所示,裁切机构100包括切刀立板101、滑轨102、上切刀座103、下切刀座104、上切刀105、下切刀106、切刀驱动件107、极耳压头108和压头驱动件109。

66.切刀立板101安装在托板20上,滑轨102沿第一方向设置在切刀立板101上,下切刀座104固定在滑轨102的一端,下切刀106安装在下切刀座104上,切刀驱动件107固定在滑轨102的另一侧并与上切刀座103连接,上切刀座103与滑轨102滑动连接,上切刀105安装在上切刀座103上并与下切刀106相对设置,上切刀105能够在切刀驱动件107的驱动下与下切刀106配合以将位于下切刀座104上的极耳料带裁断,压头驱动件109与切刀驱动件107固定在滑轨102的同一端,极耳压头108安装在压头驱动件109上,压头驱动件109能够驱动极耳压

头108靠近下切刀座104以将极耳料带压紧在下切刀座104上,避免在裁切极耳时极耳料带发生移动,进一步提高极耳的裁切精度。

67.具体来说,切刀驱动件107和压头驱动件109均选用直线气缸,直线气缸结构简单,易于安装维护,并且控制简单,动作迅速,当然,在其他一些实施例中,切刀驱动件107和压头驱动件109也可选用其他类型的直线驱动件,如直线电机等等。

68.当极耳料带输送到位后,规整机构200先将极耳料带定位并压平,压头驱动件109驱动极耳压头108压住位于下切刀座104上极耳料带,然后上切刀105在切刀驱动件107的驱动下与下切刀106配合以将伸出裁切机构100的极耳料带切断,移送机构300的抓手312再夹住切断的极耳送向输送机构400,输送机构400在将极耳送至焊接机构500,通过焊接机构500将极耳焊接在极片上。

69.在一种实施例中,如图2和图5所示,夹持组件310还包括夹持驱动件311,夹持驱动件311设置于驱动组件320上,抓手312设置于夹持驱动件311上,夹持驱动件311驱动抓手312张开与闭合,抓手312包括第一夹指3121和第二夹指3122,第一夹指3121和第二夹指3122远离夹持驱动件311的一端相对弯折以形成夹持部31201,第一夹指3121和第二夹指3122之间位于夹持部31201和夹持驱动件311之间的部分形成避让部31202。

70.具体来说,夹持驱动件311为手指气缸,第一夹指3121和第二夹指3122分别固定在手指气缸的两夹爪上。

71.如图2和图5所示,移送机构300的驱动组件320包括安装座321、平移驱动件322和移送座323,安装座321用于将整个移送机构300对外安装,在本实施例中,安装座321安装在裁切机构100上,平移驱动件322安装在安装座321上并与移送座323连接,夹持驱动件311安装在移送座323上,平移驱动件322优选为气缸,通过平移驱动件322驱动移送座323往复运动以带动夹持组件310往复运动,进而实现将裁切下的极耳由规整机构200移送至输送机构400。

72.在一些实施例中,如图2所示,抓手312的移送方向与极耳料带的输送方向呈锐角,以使极耳在移送过程中不与裁切机构100发生摩擦。

73.需要说明的是,当裁切机构100的切刀将极耳料带切断后,极耳与切刀外侧处于接触状态,若抓手312的移送方向与极耳料带的输送方向垂直或呈钝角,则会导致在移送极耳时极耳与切刀摩擦产生毛刺,通过将抓手312的移送方向与极耳料带的输送方向呈锐角设置,可以避免极耳在切断后移送的过程中与切刀摩擦,防止极耳产生毛刺。

74.具体来说,抓手312的移送方向与极耳料带的输送方向呈锐角,可通过将平移驱动件322斜向安装实现。

75.在一种实施例中,如图1

‑

2和图6所示,焊接机构500包括下焊接模组520和上焊接模组510。

76.下焊接模组520包括下焊模522、位于下焊模522附近的除尘抽风管523以及位于下焊模522一侧的剥离组件,上焊接模组510包括与下焊模522对应的上焊模514以及通过浮动接头515与上焊模514连接的焊接驱动件512,焊接驱动件512用于驱动上焊模514靠近与远离下焊模522,除尘抽风管523用于将焊接极耳时产生烟尘抽离,剥离组件包括剥离杆524和与剥离杆524连接的剥离驱动件525,剥离驱动件525能够驱动剥离杆524运动以将粘贴在下焊模522上的极片从下焊模522上剥离。

77.具体来说,下焊模522通过下模支撑座521安装在基座10上,焊接驱动件512安装在固定座511上,固定座511通过面板(图中未示出)安装在基座10上并位于下焊模522的上方,焊接驱动件512可由直线运动气缸或直线电机等直线驱动件配合导向杆构成,导向杆与固定座511滑动连接,上焊模514安装在上模固定座513上,上模固定座513与导向杆固定连接并通过浮动接头515与直线驱动件的驱动端连接,直线驱动件驱动上焊模514向下焊模522移动,上焊模514与下焊模522配合实现极耳焊接,导向杆在上焊模514的移动过程中起导向作用。

78.通过在下焊模522附近设置除尘抽风管523,利用除尘抽风管523能够将极耳焊接时产生的烟尘及时抽离,减少焊接烟尘对职工的健康损害和对环境的污染。

79.直线驱动件与上模固定座513的连接方式采用浮动接头515连接,可以减低导向杆的加工精度,进而降低生产成本。

80.通过设置剥离组件,当极耳焊接完成后,剥离驱动件525驱动剥离杆524顶起下焊模522上的极片,防止极片粘在下焊模522上。

81.在一种实施例中,如图1和图7所示,极耳焊接装置还包括包胶机构600,包胶机构600设置在托板20上,用于在将极耳料带输送至裁切机构100和规整机构200之前对极耳料带进行包胶。

82.包胶机构600包括沿极耳料带的输送方向依次设置的贴胶组件610和搓胶组件620,贴胶组件610用于将胶带贴在极耳料带上,搓胶组件620包括吹气块622、压紧块624和搓胶轮627,压紧块624将贴胶后的极耳料带压在吹气块622的下表面,并使极耳料带位于第一搓胶位置和第二搓胶位置之间,第一搓胶位置和第二搓胶位置分别设置有第一吹气孔6221和第二吹气孔6222,搓胶轮627在第一搓胶位置和第二搓胶位置之间往复运动,第一吹气孔6221工作时,搓胶轮627由第一搓胶位置运动至第二搓胶位置,第二吹气孔6222工作时,搓胶轮627由第二搓胶位置运动至第一搓胶位置。

83.具体来说,搓胶组件620还包括支座621、压紧驱动件623、搓胶驱动件625和连接板626,支座621安装在托板20上,吹气块622安装在支座621上,压紧驱动件623安装在支座621上并与压块连接,压块在压紧驱动件623的驱动下将极耳料带压在吹气块622的下表面,搓胶驱动件625安装在吹气块622的上表面并通过连接板626与搓胶轮627连接,搓胶驱动件625驱动连接板626往复运动,以带动搓胶轮627在吹气块622下表面的第一搓胶位置和第二搓胶位置之间往复运动。

84.优选地,压紧驱动件623和搓胶驱动件625均选用直线运动气缸。

85.该包胶机构600的搓胶组件620通过在吹气块622下方进行搓胶,可以防止极耳料带在包胶时有灰尘的沉积,将灰尘包进极耳料带中,进一步提高电芯的生产质量。

86.在一种实施例中,如图1和图8

‑

9所示,极耳焊接装置还包括放卷机构700,放卷机构700用于放卷极耳料带。

87.放卷机构700具有校正轮组710,校正轮组710包括校正座711、沿极耳料带的输送方向并排且滑动设置于校正座711上的滑动块712以及用于调节各滑块在校正座711上的位置的调节组件,各滑动块712上均设置有一校正轮713,多个校正轮713沿极耳料带的输送方向交错设置。

88.进一步地,调节组件包括弹簧715和调节螺杆714,校正座711上设置有滑槽7111,

滑动块712滑动设置于滑槽7111内,校正座711上设置有沿滑动块712的滑动方向与滑槽7111连通的螺纹孔7112,弹簧715位于滑动块712远离螺纹孔7112的一端,调节螺杆714螺接在螺纹孔7112内并与滑动块712抵接。

89.通过旋拧调节螺杆714,可以调节与该调节螺杆714对应的滑动块712在滑槽7111内的位置,进而调节其上校正轮713的位置。该校正轮组710中的每个校正轮713都可以单独调整,且调节方便,进而更好地保证极耳料带的平整度。

90.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

91.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。