tic增强低密度铌合金及其组织可控的激光立体成形方法

技术领域

1.本发明涉及金属增材制造技术领域,具体涉及一种tic增强低密度铌合金及其组织可控的激光立体成形方法。

背景技术:

2.铌合金具有优良的高温性能和可加工性,密度适中、熔点高、固溶能力强,广泛用于航天航空及其他领域的装备关键部件,应用前景广阔。

3.美国应用最多的是c

‑

103(nb

‑

10hf

‑

1ti

‑

0.5zr)合金;俄罗斯在铌合金中主要添加w或mo来进行合金强化;国内广泛使用的铌合金有c

‑

103和nb521合金。c

‑

103和nb521等铌合金的熔点高、熔炼难度大,为了得到成分组织均匀、冶金质量优良的铌合金,须重复进行多次电子束熔炼,或者首先进行电子束熔炼再进行真空电弧熔炼,生产工序多、周期长、成本高。此外,为了获得不同形状尺寸的铌合金还需进行塑性变形加工,如挤压和旋压成型等,加工过程中需要模具,加工温度高、工艺要求高。

4.铌合金也可以采用粉末冶金技术进行制备,常见有热压烧结(hp)和热等静压烧结(hip),但是烧结过程中通常需要添加石墨粉和硫磺粉等润滑剂,使铌合金的纯度降低,影响其各项性能;烧结需要模具,对于合金的尺寸与形状有较大的限制;压坯在高度方向和横断面上密度分布不均匀。粉末冶金铌合金的性能受制备工艺的影响限制,难以获得大尺寸的铌合金部件。

5.激光增材制造技术基于多层激光熔覆金属制备材料的理念,通过改变激光加工参数和设计合金粉末的成分,能够有效地进行铌合金的显微组织及性能调控。激光增材制造技术能够实现复杂零件的近净成形,且制造过程柔性化程度高,摆脱了模具、专用工具和卡具的约束,能够实现多品种、变批量复杂零件的快速加工,有效降低了生产成本及生产周期。在激光增材制造过程中,高能激光束形成的局部熔池温度达到3000℃以上,铌合金作为一种难熔合金体系可以较容易地被熔化。

6.然而,目前关于增材制造技术制备铌合金的研究报道较少,近年来有研究通过电子束选区熔化制备nb521合金,电子束的扫描速度为0.7m/s,束流为15ma,所制备nb521合金成形件的总体强度与硬度均高于铸态合金。该技术不仅能够充分利用电子束真空加工的环境,避免了nb521合金在高温成形过程中的氧化,而且电子束在制造过程中功率密度及能量利用率很高,使合金充分熔化;电子束扫描速度很快、生产效率高。但是,电子束选区熔化存在独特的“吹粉”现象,严重时,成形腔内的粉末床会飞离底仓,使打印过程受阻甚至中断。此外,电子束选区熔化过程中的球化效应造成成形件内部的孔隙缺陷,降低成形件的各项性能,以上电子束选区熔化存在的工艺难题阻碍了其应用于铌合金制备的进程。对于包含铌基固溶体和硅化物相的nb

‑

si体系合金,有通过激光立体成形技术制备空心叶片、叶片尖端等部件的相关研究报道;近期有采用选区激光熔化技术制备成分为nb

‑

18si

‑

24ti

‑

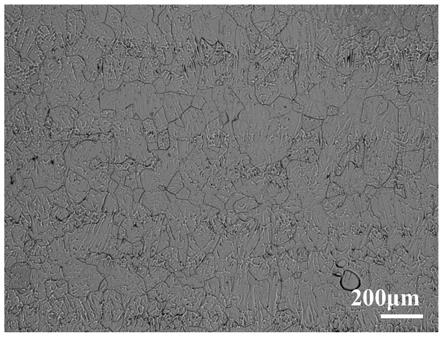

2cr

‑

2a1

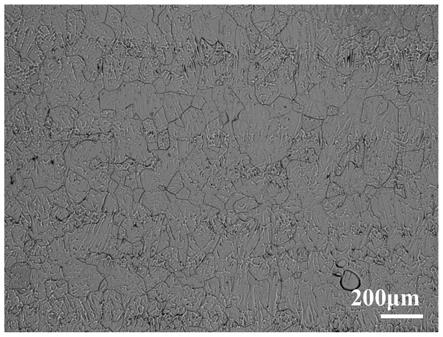

‑

2hf的nb

‑

si体系合金的研究报道;但是,nb

‑

si体系合金和以固溶体相为主的铌合金具有不同的相组成、组织特点及制备技术要求。总之,目前采用激光增材制造技术直接进行铌

合金制备工艺的研究较少。

技术实现要素:

7.为了克服上述问题,本发明的目的是提供一种tic增强低密度铌合金及其组织可控的激光立体成形方法,本发明铌合金包含大量铌元素,保证了最终合金的高强度;添加了钛元素和铝元素,降低了密度;添加了碳化钛提供了增强相。采用激光立体成形制备铌合金,不降低合金性能的基础上,工艺过程简单,成本低。

8.本发明采用如下技术方案来实现的:

9.(一)一种tic增强低密度铌合金,包括以下原子百分比的成分组成:ti:30%

‑

45%,al:0

‑

15%,tic:0

‑

10%,余量为nb。

10.进一步地,所述tic增强低密度铌合金包括以下原料:铝粉、钛粉、碳化钛粉和铌粉。

11.更进一步地,每种粉末为球形粉或者非球形粉。

12.进一步地,所述碳化钛粉的粒径为45

‑

106μm,其余原料的粒径为75

‑

150μm。

13.(二)一种组织可控的激光立体成形方法,用于制备低密度铌合金或者tic增强低密度铌合金,包括以下步骤:

14.步骤1,将各原料粉混合均匀,得混合粉;

15.步骤2,采用连续激光器或脉冲激光器,在保护气氛中,以同步送粉的方式将混合粉逐层沉积在基板表面,形成沉积体,即为低密度铌合金或tic增强低密度铌合金;

16.采用连续激光器时的沉积工艺为:送粉速率为3

‑

25g/min,激光熔覆功率为1000

‑

2300w,光斑直径为2

‑

5mm,扫描速度为2

‑

12mm/s,搭接率为30%

‑

50%;

17.采用脉冲激光器时的沉积工艺为:送粉速率为2

‑

5g/min,激光熔覆功率为1000

‑

2300w,光斑直径为1

‑

3mm,脉宽为3

‑

10ms,频率为10

‑

20hz,扫描速度为2

‑

8mm/s,搭接率为30%

‑

50%。

18.进一步地,所述低密度铌合金的成分组成为:ti:30%

‑

45%,al:0

‑

15%,余量为nb。

19.进一步地,所述保护气氛为氩气。

20.进一步地,步骤2的沉积过程中,基板位置固定不动,沉积一层之后,激光器抬升,随后进行下一层沉积物的沉积。

21.更进一步地,采用连续激光器时,每次抬升量为0.3

‑

1.0mm。

22.更进一步地,采用脉冲激光器时,每次抬升量为0.1

‑

0.5mm。

23.进一步地,在步骤1之后还包括:将混合粉进行真空干燥,所述真空干燥的温度为80℃

‑

100℃,时间为4h

‑

5h。

24.与现有技术相比,本发明的有益效果具有如下:

25.(1)本发明采用激光增材制造技术,可以提高生产效率、缩短加工周期、可省去熔炼和粉末冶金等铌合金锭坯的制备过程;同时通过激光立体成形技术可以直接制备出形状复杂的部件,例如代替旋压成形得到铌合金锥体。

26.(2)本发明涉及到的激光增材制造技术能够灵活地改变铌合金的成分和激光工艺参数,高效地进行低密度铌合金的设计,达到调控显微组织和综合性能的效果。

27.(3)本发明制备得到的低密度铌合金或tic增强低密度铌合金室温抗拉强度最高值可达到855.5mpa,断裂伸长率最高值可达13.4%,具有优良的综合性能,其性能指标可同比于或者优于现在服役的铌合金,具有明显的技术优势。

附图说明

28.图1为本发明实施例1的铌合金的光镜组织照片。

29.图2为本发明实施例1的铌合金断口形貌图片。

30.图3为本发明实施例2的铌合金的xrd图谱。

31.图4为本发明实施例2的铌合金的光镜组织照片。

32.图5为本发明实施例3的铌合金的扫描电镜组织照片。

具体实施方式

33.以下结合实施例对本发明做出进一步的描述。

34.实施例1

35.一种低密度铌合金的组织可控的激光立体成形方法,本实施例的低密度铌合金的成分为nb

‑

37ti

‑

5a1。

36.该铌合金的制备过程包括以下步骤:

37.步骤1、将粒径为75

‑

150μm、氧含量为0.022wt.%的球形铌粉,粒径为75

‑

150μm、氧含量为0.082wt.%的球形钛粉和粒径为75

‑

150μm的非球形铝粉混合均匀,得混合粉,将混合粉在温度为85℃、真空度为0.08mpa的环境中干燥4h,得待成形粉。

38.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所述激光立体成形的工艺过程为:在连续光纤激光器上采用同步送粉的方式,在氩气保护气氛中以20g/min的送粉速率、1800w的激光功率、3mm的光斑直径、3mm/s的扫描速度、0.5mm/次的抬升量,将待成形粉逐层沉积在tc4钛合金基板表面,形成长140mm、宽5mm、高17mm的薄壁沉积体,采用线切割加工的方式将沉积体与tc4钛合金基板分离,得到低密度铌合金。

39.对制备的低密度铌合金进行组织表征,结果如图1所示,图1为实施例1的低密度铌合金的光镜显微组织,从图1可以看出,本实施例的铌合金主要由等轴晶构成;本实施例中所制备的铌合金冶金质量良好,无熔合不良或裂纹等缺陷。

40.图2为本实施例制备铌合金的室温拉伸断口形貌图,可以看出断口处出现大量的韧窝,本实施例铌合金的断裂方式为韧性断裂,具有优良的塑性。本实施例制备铌合金的抗拉强度为613.6mpa,延伸率为13.4%。

41.实施例2

42.一种低密度铌合金的组织可控的激光立体成形方法,本实施例的低密度铌合金的成分为nb

‑

37ti

‑

5a1。

43.该铌合金的制备过程包括以下步骤:

44.步骤1、将粒径为75

‑

150μm、氧含量为0.23wt.%的非球形铌粉,粒径为75

‑

150μm、氧含量为0.30wt.%非球形钛粉和粒径为75

‑

150μm非球形铝粉混合均匀,得混合粉,将混合粉在温度为80℃、真空度为0.08mpa的环境中干燥5h,得待成形粉。

45.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所

述激光立体成形的工艺过程为:在连续光纤激光器上采用同步送粉的方式,在氩气保护气氛中以4.9g/min的送粉速率、1900w的激光功率、2.5mm的光斑直径、3mm/s的扫描速度、0.8mm/次的抬升量、40%的搭接率,将待成形粉逐层沉积在tc4钛合金基板表面,形成长80mm、宽50mm、高8mm的块状沉积体,采用线切割加工的方式将沉积体与tc4钛合金基板分离,得到低密度铌合金。

46.对实施例2制备的低密度铌合金进行xrd检测,结果如图3所示,从图3可以看出,本实施例的低密度铌合金为单相的铌基固溶体合金。

47.图4为本实施例制备的低密度铌合金平行于扫描方向的光学显微镜照片,从图中可以看出,各个熔覆层主要由顶部的等轴晶和底部粗大的柱状晶组成。这主要是因为熔池底部的温度梯度最高,并且熔池底部是凝固开始的区域,因此初生晶粒将沿着沉积方向连续外延生长,形成较粗大的柱状晶。在熔池顶部,温度梯度降低,凝固速度增大,柱状晶粒向等轴晶转变。

48.本实施例的铌合金的室温抗拉强度为855.5mpa,延伸率为2.6%;本实施例中铌合金的抗拉强度与实施例1中铌合金的抗拉强度区别的原因主要在于,两者原材料铌粉和钛粉中具有不同的氧和碳含量、以及不同工艺条件下两者具有不同的微观组织特征。

49.实施例3

50.一种tic增强低密度铌合金的组织可控的激光立体成形方法,其合金成分组成为nb

‑

37ti

‑

10al

‑

3tic。

51.制备过程包括以下步骤:

52.步骤1、将粒径为75

‑

150μm、氧含量为0.23wt.%的非球形铌粉,粒径为75

‑

150μm、氧含量为0.30wt.%非球形钛粉;粒径为75

‑

150μm的非球形铝粉和和粒径为45

‑

106μm的非球形碳化钛粉混合均匀,得混合粉;将混合粉在温度为85℃、真空度为0.08mpa的环境中干燥5h,得待成形粉。

53.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所述激光立体成形的工艺过程为:在连续光纤激光器上采用同步送粉的方式,在氩气保护气氛中以20g/min的送粉速率、1800w的激光功率、3mm的光斑直径、10mm/s的扫描速度、0.55mm/次的抬升量、50%的搭接率,将待成形粉熔覆沉积在tc4钛合金基板表面,形成长40mm、宽8mm、高5mm的块状沉积体,采用线切割加工的方式将沉积体与tc4钛合金基板分离,得到tic增强低密度铌合金。

54.对本实施例制备得到的tic增强低密度铌合金进行显微组织观察,结果如图5所示,图5为本实施例的铌合金的电镜组织,从图5中可以看出,本实施例制备的铌合金除了铌基固溶体外,还包含了沿着晶界析出的针状金属碳化物。

55.本实施例制备的tic增强铌合金的断裂韧性为30.1mpa

·

m

1/2

。

56.实施例4

57.一种tic增强低密度铌合金的组织可控的激光立体成形方法,其合金成分组成为nb

‑

37ti

‑

10a

‑

5tic。

58.制备过程包括以下步骤:

59.步骤1、将粒径为75

‑

150μm、氧含量为0.022wt.%的球形铌粉,粒径为75

‑

150μm、氧含量为0.082wt.%的球形钛粉,粒径为75

‑

150μm的非球形铝粉和粒径为45

‑

106μm折非球形

碳化钛粉末混合均匀,得混合粉,将混合粉在温度为80℃、真空度为0.08mpa的环境中干燥4h,得待成形粉。

60.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所述激光立体成形的工艺过程为:在连续光纤激光器上采用同步送粉的方式,在氩气保护气氛中以20g/min的送粉速率、1800w的激光功率、3mm的光斑直径、8mm/s的扫描速度、0.35mm/次的抬升量,将待成形粉熔覆沉积在tc4钛合金基板表面,形成长140mm、宽5mm、高20mm的薄壁沉积体,采用线切割加工的方式将沉积体与tc4钛合金基板分离,得到tic增强低密度铌合金。

61.本实施例制备铌合金的抗拉强度为733.5mpa,延伸率为2.4%,合金中弥散分布的tic对激光立体成形铌合金的力学性能有明显增强效果。

62.实施例5

63.一种tic增强低密度铌合金的组织可控的激光立体成形方法,其合金成分组成为nb

‑

37ti

‑

10al

‑

8tic。

64.其制备过程包括以下步骤:

65.步骤1、将粒径为75

‑

150μm、氧含量为0.022wt.%的球形铌粉;粒径为75

‑

150μm、氧含量为0.082wt.%的球形钛粉,粒径为75

‑

150μm的非球形铝粉和粒径为45

‑

106μm的非球形碳化钛粉末混合均匀,得混合粉,并将混合粉在温度为80℃、真空度为0.08mpa的环境中干燥4h,得待成形粉。

66.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所述激光立体成形的工艺过程为:在连续光纤激光器上采用同步送粉的方式,在氩气保护气氛中以20g/min的送粉速率、1800w的激光功率、3mm的光斑直径、8mm/s的扫描速度、0.35mm/次的抬升量,将待成形粉熔覆沉积在tc4钛合金基板表面,形成长140mm、宽4.5mm、高22mm的薄壁沉积体,采用线切割加工的方式将沉积体与tc4钛合金基板分离,得到铌合金。

67.本实施例制备铌合金的断裂韧性为37.1mpa

·

m

1/2

,抗拉强度为754.1mpa,延伸率为2.0%。对比实施例4

‑

5可知,添加tic对激光立体成形铌合金的力学性能具有明显的影响,并且在一定的tic添加范围内,tic含量越高、抗拉强度越高。

68.实施例6

69.一种低密度铌合金的组织可控的激光立体成形方法,其合金成分组成为nb

‑

37ti

‑

5a1。

70.该铌合金的制备过程包括以下步骤:

71.步骤1、将粒径为75

‑

150μm,氧含量为0.23wt.%非球形铌粉;粒径为75

‑

150μm,氧含量为0.30wt.%的非球形钛粉和粒径为75

‑

150μm的非球形铝粉混合均匀,得混合粉,将混合粉在温度为80℃、真空度为0.08mpa的环境中干燥4h,得待成形粉。

72.步骤2、以所述待成形粉作为原料,采用激光立体成形方法制备低密度铌合金;所述激光立体成形的工艺过程为:在脉冲激光器上采用同步送粉的方式,在氩气保护气氛中以2.5g/min的送粉速率、1500w的激光功率、1.5mm的光斑直径、5ms的脉宽、15hz的频率、3mm/s的扫描速度、0.2mm/次的抬升量、50%的搭接率,将待成形粉熔覆沉积在nb板表面,形成长10mm、宽2mm、高2mm的沉积体,采用线切割加工的方式将沉积体与铌合金基板分离,得到铌合金。

73.本发明采用激光立体成形技术、通过调整送粉速率、激光功率、激光扫描速度、抬升量及搭接率等工艺参数,通过工艺参数影响温度梯度,从而调控铌合金的微观组织,获得具有预期微观组织结构和性能的低密度铌合金及tic增强低密度铌合金。

74.本发明基于现有技术中的问题,选用激光立体成形进行低密度铌合金及tic增强低密度铌合金的制备,而激光立体成形技术属于激光增材制造的一种。在激光立体成形过程中,熔池底部的温度梯度最高,熔池底部是熔池开始凝固的区域,因此初生晶粒将沿着沉积方向连续外延生长为柱状晶。熔池顶部的温度梯度降低、凝固速度增大,出现柱状晶向等轴晶的转变。成形过程中,若后一层的熔覆将前一层的等轴晶重熔,成形件将在整体上呈现柱状外延生长形态,仅在成形件顶部保留等轴晶层;若前一层等轴晶层较厚,后一层的熔覆未能将前一层的等轴晶完全熔化,成形件将呈现柱状晶与等轴晶交替生长形态。另外,整个成形过程中若能达到更低的温度梯度和更高的凝固速度,成形件整体上呈现均匀的等轴晶形态。基于以上理论基础,结合试验结果,实现了激光立体成形对铌合金微观组织以及整体性能的调控。此外,激光立体成形是同成分逐点成形,且熔化和凝固速率大,成分扩散较快,所制备样品不会出现传统铸造工艺中的宏观偏析。

75.另一方面,本发明向低密度铌合金中加入tic,碳化物在基体上均匀分布,在碳化物的钉扎作用下位错运动的阻力增大,位错运动扩展只能绕过均匀分布的弥散相,位错运动所经过的路径变复杂,则所需要的功增多,从而实现了合金强度的提高。另一方面,tic的加入会影响晶粒的生长,固液界面前沿的tic将会成为异质形核的核心,晶粒尺寸减小,实现了细晶强化,同时有利于提高合金的韧性。本发明创新性地采用激光增材制造来制备低密度铌合金及tic增强低密度铌合金,充分发挥了激光立体成形的技术优势,为铌合金的增材制造加工提供理论基础和技术支持,为推动铌合金应用在具有苛刻要求的航天航空等领域奠定重要的基础。

76.虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。