1.本发明涉及钢坯磨削设备技术领域,特别是涉及一种高速超重负荷磨削固结磨具及其制备方法。

背景技术:

2.钢铁工业特钢钢坯的修磨需要使用高速超重负荷磨削固结磨具,工作线速度需达到80m/s~100m/s,耐受温度达到热轧钢坯600℃以上高温,磨削压力达到15000n~20000n,从而实现高速高效磨削。目前,钢铁工业大量使用的传统的树脂磨削砂轮,其负荷和耐温性能远远不能满足特钢钢坯的修磨需求。

技术实现要素:

3.基于此,有必要针对传统的树脂高速重负荷磨削砂轮不能满足特钢钢坯的修磨需求的技术问题,提供一种高速超重负荷磨削固结磨具及其制备方法。

4.本发明提出的一种高速超重负荷磨削固结磨具,所述高速超重负荷磨削固结磨具包括磨削功能部,所述磨削功能部包括磨料、结合剂、润湿剂以及补强材料,所述结合剂包括以下重量份数的组分:

[0005][0006]

在其中的一个实施例中,所述结合剂包括以下重量份数的组分:

[0007][0008]

在其中的一个实施例中,所述磨削功能部包括以下重量份数的组分:

[0009][0010]

在其中的一个实施例中,所述磨料选自陶瓷微晶锆刚玉、陶瓷微晶烧结刚玉、碳化硅中的任意一种或几种。

[0011]

在其中的一个实施例中,所述润湿剂包括以下重量份数的组分:

[0012]

糠醛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.20~2.20重量份;以及,

[0013]

二丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.35~0.40重量份。

[0014]

在其中的一个实施例中,所述补强材料为玻璃纤维或碳纤维。

[0015]

在其中的一个实施例中,所述高速超重负荷磨削固结磨具还包括补强功能部。

[0016]

本发明还提出了一种上述高速超重负荷磨削固结磨具的制备方法,所述制备方法包括以下步骤:

[0017]

结合剂制备步骤,按所述结合剂的配比提供结合剂的组分并混合处理,制得所述结合剂;

[0018]

成型料制备步骤,按所述磨削功能部的配比提供磨削功能部的组分并混合处理,制得所述成型料;

[0019]

冷压成型步骤,将所述成型料置于砂轮模具中并冷压处理,制得冷压成型坯组件,其中,所述冷压处理的压力为17.0mpa~20.0mpa;

[0020]

预固化步骤,将所述冷压成型坯组件进行预固化处理,制得预固化成型坯组件;其中,所述预固化处理为分阶段加热预固化;

[0021]

热压成型固化步骤,将所述预固化成型坯组件进行热压处理以及固化处理,脱模

后制得热压成型固化坯;

[0022]

固结硬化步骤,将所述热压成型固化坯进行固结硬化处理,制得所述高速超重负荷磨削固结磨具。

[0023]

在其中的一个实施例中,按所述结合剂的配比提供结合剂的组分并混合处理为将配方比的酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、二硫化钼以及硼酸锌搅拌混合3min~5min;加入配方比的硫化亚铁、冰晶石、以及氧化钙并搅拌混合3min~5min;加入配方比的碳化硅以及二盐基亚磷酸铅搅拌混合3min~5 min。

[0024]

在其中的一个实施例中,按所述磨削功能部的配比提供磨削功能部的组分并混合处理为将配方比的磨料、润湿剂搅拌混合3min~7min后,飞刀搅拌0.5 min~1.5min;加入配方比的结合剂以及补强材料搅拌混合3min~7min后,飞刀搅拌0.5min~1.5min。

[0025]

上述高速超重负荷磨削固结磨具,采用酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、硼酸锌、二硫化钼、硫化亚铁、冰晶石、碳化硅、氧化钙以及二盐基亚磷酸铅组成改性高聚合物基酚醛树脂结合剂,使结合剂具有高强度、耐高温的优异特性;聚酰亚胺树脂韧性较好,力学性能较高,能与酚醛树脂发生共固化反应或形成部分互穿网络结构,以提高结合剂的力学性能;进一步通过硫化亚铁、二硫化钼、冰晶石改性,使改性后的结合剂兼具高韧性和高耐热性,改性效果明显提高;同时,缩丁醛树脂固化后在砂轮的磨料上会形成包膜,大幅度提高结合剂与磨料的把持力,参与组织复合成核,能够有效避免烧伤工件,并提高了磨具内部的硬度均匀性指标;本发明通过改性高聚合物基酚醛树脂与陶瓷微晶磨料复合技术,即提高了砂轮的抗拉强度,又能有效解决陶瓷磨料与高分子之间的界面问题及高速磨削条件下的工件烧伤问题,使制备的砂轮磨削压力达到15000n~20000n,修磨时耐温温度达到600℃,提高了砂轮的结合强度能够使工作线速度提高到80m/s~100m/s。

[0026]

上述高速超重负荷磨削固结磨具的制备方法,采用冷压成型工艺使砂轮初步成型,进而根据取改性高聚合物基酚醛树脂结合剂特性采用与其相匹配的阶段式加热预固化方式,使结合剂凝胶化交联符合,并实现结合剂与磨料预固化,保证了砂轮磨削功能部组织内部高度均衡一致,形成多层细微磨料结构﹑实现密集点状磨削,实现了砂轮高锋利度,磨削比达到1:160以上,满足高速重负荷磨削的需求;同时,依据精度控制技术对高速超重负荷磨削固结磨具的产业化生产进行了整体结构优化设计,使制备的高速超重负荷磨削固结磨具不平衡系数不大于0.40,砂轮最小直径达到250mm,最大砂轮直径达到900mm~1100 mm。

附图说明

[0027]

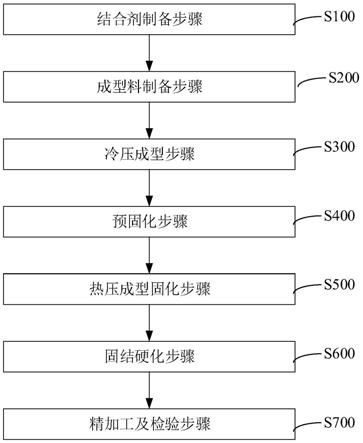

图1为本发明高速超重负荷磨削固结磨具的制备方法流程示意图;

[0028]

图2为本发明高速超重负荷磨削固结磨具的制备方法使用的模套及压头结构示意图;

[0029]

图3为本发明高速超重负荷磨削固结磨具的制备方法使用的模芯结构示意图;

[0030]

图4为本发明高速超重负荷磨削固结磨具的制备方法使用的冷压上模板结构示意图;

[0031]

图5为本发明高速超重负荷磨削固结磨具的制备方法使用的热压上模板及下模板结构示意图。

具体实施方式

[0032]

下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0033]

本发明的第一大方面提出了一种高速超重负荷磨削固结磨具,该高速超重负荷磨削固结磨具包括磨削功能部,可选的,还包括补强功能部。磨削功能部包括磨料、结合剂、润湿剂以及补强材料,其中,结合剂包括以下重量份数的组分:

[0034][0035]

上述高速超重负荷磨削固结磨具,采用酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、硼酸锌、二硫化钼、硫化亚铁、冰晶石、碳化硅、氧化钙以及二盐基亚磷酸铅组成改性高聚合物基酚醛树脂结合剂,使结合剂具有高强度、耐高温的优异特性;聚酰亚胺树脂韧性较好,力学性能较高,能与酚醛树脂发生共固化反应或形成部分互穿网络结构,以提高结合剂的力学性能;进一步通过硫化亚铁、二硫化钼、冰晶石改性,使改性后的结合剂兼具高韧性和高耐热性,改性效果明显提高;同时,缩丁醛树脂固化后在砂轮的磨料上会形成包膜,大幅度提高结合剂与磨料的把持力,参与组织复合成核,能够有效避免烧伤工件,并提高了磨具内部的硬度均匀性指标;本发明通过改性高聚合物基酚醛树脂与陶瓷微晶磨料复合技术,即提高了砂轮的抗拉强度,又能有效解决陶瓷磨料与高分子之间的界面问题及高速磨削条件下的工件烧伤问题,使制备的砂轮磨削压力达到15000n~20000n,修磨时耐温温度达到600℃,提高了砂轮的结合强度能够使工作线速度提高到80m/s~100m/s。

[0036]

进一步优选的,结合剂包括以下重量份数的组分:

[0037][0038]

作为一种可选实施方式,磨削功能部包括以下重量份数的组分:

[0039][0040]

作为一种可选实施方式,高速超重负荷磨削固结磨具的磨料选自陶瓷微晶锆刚玉、陶瓷微晶烧结刚玉、碳化硅中的任意一种或几种。

[0041]

可选的,磨料的粒度组成根据高速超重负荷磨削固结磨具的磨削目的进行选择,例如可以是:6#50%、8#25%、10#25%,也可以是6#25%、8#50%、10#25%,又可以是10#25%、16#50%、20#25%。在该实施方式中,根据磨削特钢钢坯的需求确定磨料粒度的组成,其中,粒度标号符合gb2477

‑

83磨料粒度及其组成中的记载的粒度号及其组成。

[0042]

作为一种可选实施方式,润湿剂包括以下重量份数的组分

[0043]

糠醛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.20~2.20重量份;以及,

[0044]

二丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.35~0.40重量份。

[0045]

作为进一步可选实施方式,补强材料为玻璃纤维或碳纤维。可选的,玻璃纤维的规格为直径3μm~9μm,长度0.5mm~5.0mm,碳纤维型号:t400短切碳纤维,直径1μm~2μm,长径比大于20。

[0046]

作为一种可选实施方式,高速超重负荷磨削固结磨具包括补强功能部。可选的,补强功能部的结构为环形。可选的,该补强功能部上还可设有用于固定砂轮的固定部,例如可以是设置在环形结构上的螺栓孔,也可以是从环形结构上延伸出的固定部。

[0047]

本发明的第二大方面还提出了一种高速超重负荷磨削固结磨具的制备方法,请参阅图1所示,该制备方法包括以下步骤:

[0048]

结合剂制备步骤s100,按结合剂的配比提供结合剂的组分并混合处理,制得结合

剂;

[0049]

成型料制备步骤s200,按磨削功能部的配比提供磨削功能部的组分并混合处理,制得成型料;

[0050]

冷压成型步骤s300,将成型料置于砂轮模具中并冷压处理,制得冷压成型坯组件,其中,冷压处理的压力为17.0mpa~20.0mpa;

[0051]

预固化步骤s400,将冷压成型坯组件进行预固化处理,制得预固化成型坯组件;其中,预固化处理为分阶段加热预固化;

[0052]

热压成型固化步骤s500,将预固化成型坯组件进行热压处理以及固化处理,脱模后制得热压成型固化坯;

[0053]

固结硬化步骤s600,将热压成型固化坯进行固结硬化处理,制得高速超重负荷磨削固结磨具。

[0054]

可选的,在固结硬化步骤s600之后,还包括精加工及检验步骤s700,对制得高速超重负荷磨削固结磨具进行精加工及检验,使高速超重负荷磨削固结磨具符合国家规定标准检查。

[0055]

上述高速超重负荷磨削固结磨具的制备方法,采用冷压成型工艺使砂轮初步成型,进而根据取改性高聚合物基酚醛树脂结合剂特性采用与其相匹配的阶段式加热预固化方式,使结合剂凝胶化交联符合,并实现结合剂与磨料预固化,保证了砂轮磨削功能部组织内部高度均衡一致,形成多层细微磨料结构﹑实现密集点状磨削,实现了砂轮高锋利度,磨削比达到1:160以上,满足高速重负荷磨削的需求;同时,依据精度控制技术对高速超重负荷磨削固结磨具的产业化生产进行了整体结构优化设计,使制备的高速超重负荷磨削固结磨具不平衡系数不大于0.40,砂轮最小直径达到250mm,最大砂轮直径达到900 mm~1100mm。

[0056]

作为一种可选实施方式,在结合剂制备步骤s100中,按结合剂的配比提供结合剂的组分并混合处理为将配方比的酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、二硫化钼以及硼酸锌搅拌混合3min~5min;加入配方比的硫化亚铁、冰晶石、以及氧化钙并搅拌混合3min~5min;加入配方比的碳化硅以及二盐基亚磷酸铅搅拌混合3min~5min。最后,混合处理后的结合剂过80#筛备用。可选的,结合剂制备步骤s100使用逆流混料机进行结合剂的混合。

[0057]

作为一种可选实施方式,在成型料制备步骤s200中,按磨削功能部的配比提供磨削功能部的组分并混合处理为将配方比的磨料、润湿剂搅拌混合3min~7 min后,飞刀搅拌0.5min~1.5min;加入配方比的结合剂以及补强材料搅拌混合 3min~7min后,飞刀搅拌0.5min~1.5min。

[0058]

优选的,成型料制备步骤s200使用上下双锅逆流混料机进行混成型料的混合。具体优选地,将配方比的磨料加入上下双锅逆流混料机的上锅,开动搅拌机,加入润湿剂搅拌5min,开动搅拌机飞刀搅拌1min;倒入下锅,开动搅拌机,加入配方比的结合剂、补强材料搅拌5min,开动搅拌机飞刀搅拌1min即完成成型料的制备。

[0059]

作为一种可选实施方式,在冷压成型步骤s300中,将成型料按照一定的单重,用定模法冷压成型。

[0060]

在冷压成型步骤s300中,根据制备固结磨具的尺寸,设计采用适合定模成型的磨具,首先选择符合高速超重负荷磨削固结磨具结构特征及定模成型条件的模具。请参阅图2

至图5所示,优选的,模具由压头100、适应定模成型冷热压两层结构的模套和模芯、上模板、下模板组成。其中,冷热压两层结构的模套分为冷压模套210和热压模套220,模芯分为冷压模芯310和热压模芯320,冷压模套210和热压模套220以及冷压模芯310和热压模芯320各通过在接口处车加工一凹凸端面连接,冷压成型结束后移出上部冷压模套210和冷压模芯 310,保留下部热压模套220和热压模芯320,直至成型固化结束脱模。上模板分为冷压上模板400和热压上模板500,冷压上模板400和热压上模板500为两块结构不同的相同直径的金属模板组成,冷压上模板400下部贴有聚氨酯弹性材料的弹性部410,热压上模板500未设置聚氨酯弹性材料;此外,下模板与热压上模板500结构可以完全相同,同样也未设置聚氨酯弹性材料。冷压成型结束,刮去由于投料时,轻微投料时的刮料不均衡,压制时冷压上模板400与砂轮坯料接触端面为弹性聚氨酯材料的弹性面410,弹性面410留下刮料不均衡,实现保持砂轮内部组织密度均匀;冷压成型结束后移出上部冷压模套210、冷压模芯310,将冷压上模板400换成热压上模板500,连同下部热压模套220、热压模芯320及下模板及其组成的模具中的冷压成型后的坯料,转下道工序。

[0061]

在冷压成型步骤s300中,模套安装于成型机组的操作台上,下模板位于模套底部,模芯位于模套中心,模芯与模套中间装填成型料,冷压上模板400置于模套上部;冷压时冷压上模板400带由聚氨酯结构弹性面410与成型料相邻接,冷压上模板400上部为压头100,压头100与压机连接。

[0062]

其中,装填成型料时,按照所制备的砂轮具体规格计算砂轮的单重并称取相应的成型料,在砂轮成型机组上定模压制成型,投料采用计算机控制投料速度,投料量与成型机组上带动模具转动的投料转盘装置同步,实现均匀投料;成型机组的砂轮成型机摊料转盘采用摩擦传动方式,避免采用齿轮传动或其他方式传动,以消除传动抖动使成型料产生组织密度不均匀,使成型料在模具内均匀分布,装填完成后安装冷压上模板400,连同砂轮成型模具进压机压制成型上下两面均匀受压,使冷压成型坯密度均匀,符合质量要求。

[0063]

优选的,冷压成型步骤s300的具体实施方式如下:

[0064]

根据作为补强功能部的补强钢环数量等份成型料并分次投料,施压,按照上述过程在成型机组操作台上安装模具并装填一等份成型料后,放置补强钢环后再装填一等份的成型料后进行冷压处理,在常规低吨位冷压砂轮成型机组操作台上冷压成型,冷压成型采用定模成型,即,在一定压力条件下压制到模具定摸厚度一定的尺寸,其厚度优选为成品规定厚度的1.2倍,并保持1min。压力17.0mpa~20.0mpa,例如可以是17.0mpa、17.5mpa、18.0mpa、18.5mpa、 19.0mpa、19.5mpa、20.0mpa等。施压后移至操作台,去掉模具垫铁,卸去冷压成型的冷压上模板400,再次开动操作台转盘,用刀口尺刮去坯体与上模板接触的下不平的端面,砂轮坯料上端面由于组织密度不均匀留在上模板的聚氨酯弹性结构的凹凸部分,留待下次投料合并投入。冷压成型步骤s300完成后,移除冷压上模板、冷压模套以及冷压模芯,装上热压上模板500备用。

[0065]

作为一种可选实施方式,在预固化步骤s400中,分阶段加热预固化的条件如下:

[0066]

第一阶段以60℃~80℃的温度条件下加热30min~60min;

[0067]

第二阶段以80℃~100℃的温度条件下加热30min~60min;

[0068]

第三阶段以100℃~120℃的温度条件下加热30min~60min;

[0069]

第四阶段以120℃~130℃的温度条件下加热30min~60min。

[0070]

优选的,在该实施方式中,将更换为热压上模板的模具整体置于预固化炉中按照上述分阶段加热预固化的条件进行预固化。通过根据砂轮结合剂特性设计初步固化曲线温度,采用分段加热预固化使冷压成型坯组件中的结合剂完全凝胶化,结合剂凝胶化交联复合,并实现结合剂与磨料预固化,在预固化过程中缓慢排出反应气体,保证了砂轮组织内部高度均衡一致,从而形成多层细微磨料结构、实现密集点状磨削,实现了砂轮高锋利度,磨削比达到1:160以上,满足高速重负荷磨削的需求。

[0071]

作为一种可选实施方式,在热压成型固化步骤s500中,热压处理为从18 mpa~20mpa升压至20mpa~25mpa,从120℃~130℃以0.5℃/min~1.5℃/min 的升温速率升温至180℃~190℃,在升温升压过程中间隔进行排气处理。优选的,热压处理过程中,温度每升高10℃~20℃,停止加压并启动排气处理5min,关闭压机压制系统,停止加压5min,便于固化反应气体从模具模板与模环处排出,反复启动排气程序三次,更优选的,热压处理过程中,温度每升高15℃,停止加压并启动排气处理5min,反复启动排气程序三次。

[0072]

进一步优选的,在热压成型固化步骤s500中,固化处理为于180℃~190℃的温度条件下、20mpa~25mpa的压力条件下保温保压1.0h~3.0h。

[0073]

具体可选地,将预固化步骤s400后的带热压上模板的模具整体放置到热压机内,将压力上升到18mpa~20mpa,温度从初始的120℃~130℃逐渐升温到 180℃~190℃,以每分钟温度升高0.5℃~1.5℃速率升温,且温度每升高15℃, 启动排气程序,关闭压机加压系统,停止加压,便于固化反应气体从磨具模板与模套处排出,如此,反复启动排气程序三次,直至达到最高热压固化温度 180℃~190℃热压结束。热压结束后进入固化处理阶段,保持热压结束时的温度 180℃~190℃并控制压力为20mpa~25mpa,保温保压1.0h~3.0h,实现砂轮的固化。砂轮固化后,停止加压,关闭加热系统,开启热压成型机组出模系统,将模具从热压机内取出,卸模,将热压成型固化坯料置托板上,经检查符合成型技术条件后,趁热转入下道工序。

[0074]

作为一种可选实施方式在固结硬化步骤中,固结硬化处理为在5.0h~7.0h 时间范围内从180℃~190℃逐步升温至220℃~230℃,并于220℃~230℃保温5.0 h~7.0h。在该实施方式中,采用低温固化工艺,还可以降低成本、节约能耗、对环境友好,适合产业化。

[0075]

固结硬化是砂轮毛坯的成型的最终过程,对热压成型固化坯在脱模后加热处理,实现最终完全固化,使之最终实现有一定硬度强度和耐热性能,符合质量要求。在固结硬化过程中,硬化曲线选用最高温度为220~230℃升温曲线12 小时硬化曲线,即将热压成型固化坯置于固化炉中,在5.0h~7.0h时间范围内从180℃~190℃逐步升温至220℃~230℃,并于220℃~230℃保温5.0h~7.0h。可选的,当炉温冷却到100℃~120℃开炉门,继续冷却到60℃~80℃出炉。

[0076]

在精加工及检验步骤s700中,对固结硬化完成后的高速超重负荷磨削固结磨具

[0077]

进行机械加工使之达到标准规定的尺寸和行位公差。在该步骤中使用的设备包括金加工车床、砂轮平面磨床、多功能砂轮车床等,精加工后的合格制品按国家规定标准检验。

[0078]

在本发明的上述高速超重负荷磨削固结磨具的制备方法中,以结合剂以及磨削功能部专用配比,并使磨削功能部与补强功能部相结合的复合结构设计,并通过分次投料冷压成型、预固化、热压成型固化的制备工艺,创新性地实现了高强度双相增强复合材料的复

合技术。采用安装于砂轮成型机组上的专用冷热压装置经冷热压定模成型,即在规定的压力之下,压制到成型模具的规定高度,首先在冷压状态下初步压制成规定高度的砂轮坯体,预固化后再在加热状态下高压低温热压成具备最终成品一致的组织密度的坯体,保证了砂轮具有较高的组织密度和均匀性。

[0079]

由本发明的高速超重负荷磨削固结磨具的制备方法制备的砂轮,即提高了自身抗拉强度,能够制备更大规格的砂轮,又能有效解决陶瓷磨料与高分子之间的界面问题及高速磨削条件下的工件烧伤问题,使制备的砂轮磨削压力达到 15000n~20000n,修磨时耐温温度达到600℃,提高了砂轮的结合强度能够使工作线速度提高到80m/s~100m/s,磨削比达到1:160以上,不平衡系数不大于0.40,砂轮最小直径达到250mm,最大砂轮直径达到900mm~1100mm,较好的解决了特钢钢坯磨削过程中对砂轮大规格、高速、高效、超负荷以及耐高温的需求。

[0080]

进一步地,上述高速超重负荷磨削固结磨具的制备方法,突破了陶瓷结构固相团聚体尺寸大、强度低,不能满足精密磨削技术难题,采用微结构设计与自锐控制技术,通过将无机高分子高强度纳米结构的陶瓷材料与亚微米级微颗粒磨料采用复合成型工艺制备成大颗粒、高强度的陶瓷微晶堆积磨料磨削材料,并将其作为本发明固结磨具的磨削材料,能够稳定提高砂轮耐用度和寿命,光洁度可达纳米级。

[0081]

陶瓷微晶堆积磨料磨削材料是将氧化铝磨料和碳化硅磨料用特殊的方法制成团状磨料。微晶结构新型陶瓷磨料采用溶胶

‑

凝胶工艺,低温固化、原位晶化技术制造的烧结陶瓷磨料,其晶体尺寸约1~3微米,通过把多层小磨料颗粒粘在一起形成一个磨粒团磨料(这些磨粒主要是氧化铝(棕刚玉)或碳化硅)的点式磨削,硬且韧,磨削时微小晶体逐渐脱落而露出新的晶体,保持整个磨粒的锋利。这种磨料由于是用大量小颗粒的磨料粘接而成,比普通磨料外观更粗糙。通过把多层小磨料颗粒粘在一起形成一种磨粒团磨料的点式磨削,在磨具磨削的过程中小磨粒钝化不断脱落,新的磨粒不断露出。这些磨粒集团磨料在磨具磨削的过程当中颗粒就一点一点磨损,形成的多层磨料,在整个磨削过程中保持一致的切除率、一致的粗糙度、一致的光洁度,同时提供稳定的磨削,大大提高了使用寿命,采用系列无机高分子材料制备高强度微晶结构陶瓷技术,突破陶瓷结构固相团聚体尺寸大、强度低,不能满足精密磨削技术难题,形成多层细微磨料结构、点状磨削,持久性可达普通磨料砂带的8

‑

23倍。光洁度可达纳米级。这些磨料团本身也属于陶瓷烧结刚玉,唯一不同在于磨料颗粒形状的存在形式

‑

这种独特的形式不仅能解决在高磨削力的情况下使用,还能在较小磨削力情况下产生较好的自锐性,当磨料受到磨削力作用时,它的钝化部分会沿着晶面分解,新的锋口随即出现并参与到切削作用中,自锐性的功效得以体现。大幅度提高工件磨削的速度和光洁度,而且在高速磨削条件下始终处于优良的磨削状态,从而实现高速精密磨削。

[0082]

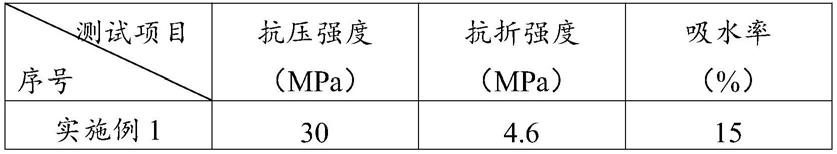

实施例1

[0083]

本实施例的高速超重负荷磨削固结磨具成品规格(mm):610

×

75

×

203.4(砂轮外径

×

厚度

×

孔径);粒度:8#;使用线速度:80m/s;成品硬度:y级;投料单重:63.6kg;加强钢环:两只。其中,投料组成如表1所示。

[0084]

表1实施例1投料组成表

[0085][0086][0087]

其中,磨料为陶瓷微晶锆刚玉和陶瓷微晶烧结刚玉。

[0088]

高速超重负荷磨削固结磨具的制备工艺如下:

[0089]

使用150l逆流混料机制备结合剂,按配方称取结合剂原材料,向逆流混料机中加入酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、二硫化钼、硼酸锌并开动搅拌机混合3min~5min,继续向逆流混料机中加入硫化亚铁、冰晶石、氧化钙并开动搅拌机混3min~5min,再向逆流混料机中依次加入黑碳化硅(400#)、二盐基亚磷酸铅并开动搅拌机混3min~5min,过80#筛备用。

[0090]

使用上下双锅逆流混料机制备成型料,按配方称取成型料原材料,将磨料加入上下双锅逆流混料机的上锅,开动搅拌机,加入糠醛、二丁酯树脂并搅拌5 min,之后开动搅拌机飞刀搅拌1min;将搅拌后的材料转入上下双锅逆流混料机的下锅,开动搅拌机,加入结合剂、纤维并搅拌5min,之后开动搅拌机飞刀搅拌1min,即制得成型料备用。

[0091]

使用500吨砂轮成型机组进行冷压成型,将制备的成型料过16#筛,使成型料呈松散状态,按照制备砂轮具体规格计算成型料的投料量为63.6kg,并称取相应重量的成型料。将成型料分为三等份,将一等份21.2kg的成型料加入到模具中,采用刮平器具刮平,并放置

一个加强钢环,再将一等份21.2kg的成型料加入到模具中,采用刮平器具刮平,放置剩余的另一个加强钢环,再将一等份 16.15 21.2kg kg的成型料加入到模具中,装上冷压上模板以18mpa的压力分两次施压,第一次为总压力的1/3,然后去掉模具上部垫铁,第二次按总压力施压,压制规定厚度即90mm,,并保持1分钟,冷压成型后,去掉磨具垫铁,卸去冷压上模板﹑冷压上模套,冷压上模芯部分,用刀口尺刮去砂轮坯料上端面由于组织密度不均匀通过聚氨酯橡胶弹性结构冷压上模板留下的凹凸部分,完成冷压成型。装上热压上模板,转下道工序。

[0092]

使用固化炉进行预固化,将上述冷压成型后冷压成型坯连同模具放置到固化炉内分段加热预固化,第一阶段以60℃的温度条件下加热30min;第二阶段以80℃的温度条件下加热30min;第三阶段以100℃的温度温度条件下加热加热 30min;第四阶段以120℃的温度温度条件下加热加热30min。

[0093]

使用1500吨砂轮成型机组进行热压成型固化,将预固化后的预固化砂轮坯连通模具放置到热压机内,将压力上升到20mpa,温度从初始的120℃逐渐升温高到180℃,温度以每分钟升高1℃的速度升高,温度每升高15℃,启动排气程序,关闭压机研制系统,停止加压,便于固化反应气体从模具模板与模环处排出,如此反复启动排气程序三次直至升温至180℃。热压成型升温至180℃时即刻进入固化处理,保持热压结束时温度180℃,调整压力至25mpa,维持1.0 h;至规定时间完成砂轮固化,砂轮固化后,停止加压,关闭加热系统,开启热压成型机组出模系统,将模具从热压机内取出,采用保温材料包裹模具,使模具缓慢冷却,待模具冷却后,卸模,将热压成型固化坯置托板上,经检查符合成型料技术条件后,趁热转入下道工序。

[0094]

使用固化炉进行固结硬化,将热压成型固化坯趁热置于固化炉中,进热风循环固化炉进行固结硬化,按照最高温度220℃、时间12h的升温硬化曲线1 调控固化炉,控制升温速率使固化炉内温度在由180℃升温至220℃逐步升温6 h,至最高温度220℃时保温6h,停止加热至炉温冷却到100℃开炉门,继续冷却到60℃出炉。

[0095]

对固结硬化完成后的砂轮精加工和检查。制备的砂轮规格(mm)为 610

×

76

×

203.4(砂轮外径

×

厚度

×

孔径),在磨削金钢特钢钢坯时,热修磨钢坯耐高温温度测试大于等于600℃,使用线速度为80m/s,磨削压力达到 15000n~20000n,磨削比大于等于1:163.5,不平衡系数为0.24。

[0096]

实施例2

[0097]

本实施例的高速超重负荷磨削固结磨具成品规格(mm):915

×

125

×

304.8 (砂轮外径

×

厚度

×

孔径);粒度:16#;使用线速度:90m/s;成品硬度:y级;投料单重:234kg;加强钢环:两只。其中,投料组成如表2所示。

[0098]

表2实施例2投料组成表

[0099]

[0100][0101]

其中,磨料为陶瓷微晶锆刚玉和陶瓷微晶烧结刚玉。

[0102]

高速超重负荷磨削固结磨具的制备工艺如下:

[0103]

使用150l逆流混料机制备结合剂,按配方称取结合剂原材料,向逆流混料机中加入酚醛树脂、聚酰亚胺树脂、缩丁醛树脂、二硫化钼、硼酸锌并开动搅拌机混合3min~5min,继续向逆流混料机中加入硫化亚铁、冰晶石、氧化钙并开动搅拌机混3min~5min,再向逆流混料机中依次加入黑碳化硅(400#)、二盐基亚磷酸铅并开动搅拌机混3min~5min,过80#筛备用。

[0104]

使用上下双锅逆流混料机制备成型料,按配方称取成型料原材料,将磨料加入上下双锅逆流混料机的上锅,开动搅拌机,加入糠醛、二丁酯树脂并搅拌5 min,之后开动搅拌机飞刀搅拌1min;将搅拌后的材料转入上下双锅逆流混料机的下锅,开动搅拌机,加入结合剂、纤维并搅拌5min,之后开动搅拌机飞刀搅拌1min,即制得成型料备用。

[0105]

使用800吨砂轮成型机组进行冷压成型,将制备的成型料过16#筛,使成型料呈松散状态,按照制备砂轮具体规格计算成型料的投料量为234kg,并称取相应重量的成型料。将成型料分成三等份,将一等份78kg的成型料加入到模具中并放置一个加强钢环,再将一等份78kg的成型料加入到模具中,并放置剩余的另一个加强钢环,再将一等份78kg的成型料加入到模具中,装上冷压上模板以18mpa的压力分两次施压,第一次为总压力的1/3,然后去掉磨具垫铁,第二次按总压力施压,压制规定厚度150mm,并保持1分钟,冷压成型后,去掉磨具垫铁,卸去冷压上模板﹑冷压上模套,冷压上模芯部分,用刀口尺刮去砂轮坯料上端面由于组织密度不均匀通过聚氨酯橡胶弹性结构冷压上模板留下的凹凸部分,完成冷压成型。装上热压上模板,转下道工序。

[0106]

使用固化炉进行预固化,将上述冷压成型后冷压成型坯连同模具放置到固化炉内

分段加热预固化,第一阶段以80℃的温度条件下加热30min,第二阶段以100℃的温度条件下加热30min,第三阶段以120℃的温度条件下加热60min,第四阶段以130℃的温度条件下加热60min。

[0107]

使用3000吨砂轮成型机组进行热压成型固化,将预固化后的预固化砂轮坯连通模具放置到热压机内,将压力上升到20mpa,温度从初始的120℃逐渐升温高到180℃,温度以每分钟升高1℃的速度升高,温度每升高15℃,启动排气程序,关闭压机研制系统,停止加压,便于固化反应气体从模具模板与模环处排出,如此反复启动排气程序三次直至升温至180℃。热压成型升温至180℃时即刻进入固化处理,保持热压结束时温度180℃,调整压力至25mpa,维持3h;至规定时间完成砂轮固化,砂轮固化后,停止加压,关闭加热系统,开启热压成型机组出模系统,将模具从热压机内取出,卸模,将热压成型固化坯置托板上,经检查符合成型料技术条件后,趁热转入下道工序。

[0108]

使用固化炉进行固结硬化,将热压成型固化坯趁热置于固化炉中,进热风循环固化炉进行固结硬化,按照最高温度230℃、时间12h的升温硬化曲线1 调控固化炉,控制升温速率使固化炉内温度在由180℃升温至230℃逐步升温6 h,至最高温度230℃时保温6h,停止加热至炉温冷却到100℃开炉门,继续冷却到60℃出炉。

[0109]

对固结硬化完成后的砂轮精加工和检查。制备的砂轮规格(mm)为 915

×

125

×

305(砂轮外径

×

厚度

×

孔径),在磨削金钢特钢钢坯时,热修磨钢坯耐高温温度测试大于等于600℃,使用线速度为90m/s,磨削压力大于15000n,磨削比大于等于1:164.65,不平衡系数为0.22。

[0110]

实施例3至7

[0111]

实施例3至7的高速超重负荷磨削固结磨具的成品规格及制备方法与实施例1相同,不同之处仅在于投料组成,实施例3至7的投料组成如表3所示,制备的高速超重负荷磨削固结磨具磨削与实施例1相同的金钢特钢钢坯,性能指标如表4所示。

[0112]

表3实施例3至7投料组成表

[0113][0114]

表4实施例3至7制备的高速超重负荷磨削固结磨具性能指标

[0115]

性能指标实施例3实施例4实施例5实施例6实施例7耐高温温度(℃)605630625615610使用线速度(m/s)8080808080磨削压力(n)1500020000200001500015000磨削比163.5168166.4165.6164.6不平衡系数0.290.20.220.230.28回转强度m/s155.7180173.5158.5156.6

[0116]

对比例1至5

[0117]

对比例1至5的高速超重负荷磨削固结磨具的成品规格及制备方法与实施例1相同,不同之处仅在于投料组成,对比例1至5的投料组成如表5所示,制备的高速超重负荷磨削固结磨具磨削与实施例1相同的金钢特钢钢坯,性能指标如表6所示。

[0118]

表5对比例1至5投料组成表

[0119][0120][0121]

表6对比例1至5制备的高速超重负荷磨削固结磨具性能指标

[0122]

性能指标对比例1对比例2对比例3对比例4对比例5耐高温温度(℃)585580595605615使用线速度(m/s)8080808080磨削压力(n)1500015000150001500015000磨削比138.8155.4158.8160.5162.1不平衡系数0.250.360.250.230.29回转强度m/s138.6138.4138.8138.8138.4

[0123]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。