1.本发明涉及气体净化及环境保护技术领域,尤其涉及一种负载型脱硫催化剂以及一种负载型脱硫催化剂的制备方法。

背景技术:

2.钢铁冶炼、煤化工等生产过程中会产生高炉煤气(又称高炉气)或焦炉煤气(又称焦炉气)等原料气,其含有不同浓度的硫化氢(h2s)气体、甚至有机硫化物(比如羰基硫,其水解后产生h2s),高浓度h2s的存在不仅污染环境、腐蚀管道设备、影响产品质量,而且会造成后续工艺生产中的催化剂中毒失活,因此脱除气相中的h2s是非常重要的工艺过程。目前,现有的脱硫催化剂存在脱硫性能低,受限于脱硫环境例如仅适用于低温、低氧气浓度的条件,或者在脱硫后形成的固废进行二次处理会污染环境等弊端。

3.因此,提供一种新型的脱硫催化剂以弥补现有脱硫催化剂的不足是本发明亟待解决的技术问题。

技术实现要素:

4.本发明实施例公开的一种负载型脱硫催化剂和一种负载型脱硫催化剂的制备方法,适用于含硫化氢(h2s)和氧气(o2)的待脱硫气体之脱硫,可以将h2s氧化为单质硫且具有较高脱硫性能,可以适用较高反应温度及较高氧气浓度的脱硫环境,甚至可以避免出现固废二次处理污染环境的情况。

5.具体地,本发明实施例公开一种负载型脱硫催化剂,包括:多孔性氧化铝载体和负载于所述多孔性氧化铝载体表面的氨基羧酸类络合铁离子;其中,所述多孔性氧化铝载体的比表面积为50~500平方米/克(m2/g),所述多孔性氧化铝载体的平均孔容积为0.05~0.8立方厘米/克(cm3/g),以及所述多孔性氧化铝载体的平均孔径为0.5~50纳米(nm)。

6.在本发明的一个实施例中,所述多孔性氧化铝载体包括球形氧化铝颗粒,且所述球形氧化铝颗粒的粒径为3~8毫米(mm)、强度为50~250牛顿/颗(n/颗)。

7.在本发明的一个实施例中,所述多孔性氧化铝载体包括圆柱条形或三叶草条形氧化铝,所述圆柱条形或三叶草条形氧化铝的直径为3~6毫米、强度为50~250牛顿/厘米(n/cm)。

8.在本发明的一个实施例中,所述比表面积为100~300平方米/克,所述平均孔径为5~20纳米。

9.在本发明的一个实施例中,所述氨基羧酸类络合铁离子来源于络合铁溶液,且所述络合铁溶液的原料包括:含有硫酸根的铁源、氨基羧酸类有机络合剂、ph调节剂和稳定剂,所述氨基羧酸类有机络合剂与所述铁源中的铁元素的摩尔比为1.0~2.0,所述稳定剂与所述铁源中的所述铁元素的摩尔比为1.0~2.0,所述ph调节剂将所述络合铁溶液的ph值调整为8.0~12.0。

10.在本发明的一个实施例中,所述负载型脱硫催化剂应用于含硫化氢且氧气浓度小

于0.5%的待脱硫气体之脱硫,且所述待脱硫气体包含高炉气或焦炉气。

11.此外,本发明实施例提供的一种负载型脱硫催化剂的制备方法,包括:(i)称取含有硫酸根的铁源、稳定剂和氨基羧酸类有机络合剂溶解于水中得到溶解液,搅拌所述溶解液并在所述搅拌的期间向所述溶解液中加入ph调节剂调整其ph值至8~12以制得络合铁溶液,其中在所述络合铁溶液中,所述氨基羧酸类有机络合剂与所述铁源中的铁元素的摩尔比为1.0~2.0,且所述稳定剂与所述铁源中的所述铁元素的摩尔比为1.0~2.0;(ii)将氧化铝和所述络合铁溶液放置在糖衣机或双锥回转浸渍机中滚动,使得所述络合铁溶液被所述氧化铝吸收,得到负载氧化铝;以及(iii)取出所述负载氧化铝装入密封袋中放置保存,然后将所述负载氧化铝烘干,以得到包括多孔性氧化铝载体和负载于所述多孔性氧化铝载体表面的氨基羧酸类络合铁离子的负载型脱硫催化剂。

12.在本发明的一个实施例中,所述将氧化铝和所述络合铁溶液放置在糖衣机或双锥回转浸渍机中滚动,包括:将所述氧化铝放置在所述糖衣机或所述双锥回转浸渍机中,并向所述氧化铝喷淋所述络合铁溶液,以使得所述氧化铝浸渍在所述络合铁溶液中;以及,所述取出所述负载氧化铝装入密封袋中放置保存,然后将所述负载氧化铝烘干,包括:将所述负载氧化铝装入所述密封袋中保存6~24h,然后在80~120℃温度下烘干所述负载氧化铝。

13.在本发明的一个实施例中,所述多孔性氧化铝载体的比表面积为100~300平方米/克,所述多孔性氧化铝载体的平均孔容积为0.05~0.8立方厘米/克,以及所述多孔性氧化铝载体的平均孔径为5~20纳米。

14.在本发明的一个实施例中,所述络合铁溶液中不含氯离子和硝酸根离子;当所述铁源包含二价铁离子时,所述搅拌所述溶解液包括:搅拌所述溶解液并导入空气或氧气、且将温度控制在20~60℃,使得所述二价铁离子氧化为三价铁离子。

15.上述技术方案可以具有如下优点或有益效果:本发明实施例的负载型脱硫催化剂包括多孔性氧化铝载体和负载于所述多孔性氧化铝载体表面的氨基羧酸类络合铁离子;其中,多孔性氧化铝载体由于其本身的化学和结构稳定性,使得所述负载型脱硫催化剂可在较高反应温度下使用例如温度范围为50~300℃,再者鉴于氧化铝属于极性氧化物,而非极性的脱硫产物

‑

单质硫与其结合力弱,对所述负载型脱硫催化剂进行升温再生时易于将单质硫从多孔性氧化铝载体的孔道中赶出,再生温度例如为130~300℃,优选为150~230℃。此外,针对活性炭载体存在遇氧气易燃的风险,且活性炭载体仅适用于氧气浓度小于0.3%的脱硫环境,而本实施例的负载型脱硫催化剂可应用于氧气浓度小于0.5%的待脱硫气体脱硫,也即相较于活性炭载体,其还适用于氧气浓度大于等于0.3且小于0.5%的脱硫环境。另外,当所述负载型脱硫催化剂应用于含h2s和o2的待脱硫气体之脱硫时,待脱硫气体中的h2s与氨基羧酸类络合铁离子(三价铁离子)进行氧化还原反应生成单质硫及络合亚铁离子(二价铁离子),而待脱硫气体中的o2又可以将被硫化氢还原的络合亚铁离子快速氧化为络合铁离子,使其再生,从而实现脱硫

‑

再生循环过程;在该脱硫

‑

再生循环过程中,多孔性氧化铝载体的微孔结构为脱硫反应提供了反应场所,增强了h2s与三价铁离子以及o2对二价铁离子的接触几率,提高了反应性能。再者,多孔性氧化铝载体的高比表面积有利于络合铁离子的分散且为生成的单质硫提供了负载场所,而大的孔径和孔容积可有效容纳脱硫过程中生成的单质硫,不容易因单质硫堵塞孔道而致使h2s分子难以进入孔道与络合铁离子反应,从而可以实现较高的脱硫性能。进一步地,络合铁溶液中没有引入有害杂质阴离子例如氯

离子以及硝酸根离子,从而可以避免氯离子对设备腐蚀严重的问题以及硝酸根离子导致废水难处理等问题。最后,本实施例的负载型脱硫催化剂在脱硫后剩下的多孔性氧化铝载体可以作为水泥的添加剂,处理方便且不会对环境造成较大的固废污染。

具体实施方式

16.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.需要说明的是,本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应当理解这样使用的术语在适当情况下可以互换,以便这里描述的本发明实施例能够以除了在这里描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

18.具体地,本发明实施例提供的一种负载型脱硫催化剂,例如包括:多孔性氧化铝载体和负载于所述多孔性氧化铝载体表面的氨基羧酸类络合铁离子。

19.其中,所述多孔性氧化铝载体的比表面积为50~500m2/g,优选为100~300m2/g。本实施例中,高的比表面积有利于氨基羧酸类络合铁离子的分散。

20.再者,所述多孔性氧化铝载体的平均孔容积为0.05~0.8cm3/g,平均孔径为0.5~50nm,优选为5~20nm。本实施例中,大的孔径和孔容积可有效容纳脱硫过程中生成的单质硫,不容易因单质硫堵塞孔道而致使硫化氢分子难以进入孔道与氨基羧酸类络合铁离子反应所造成的脱硫性能降低。

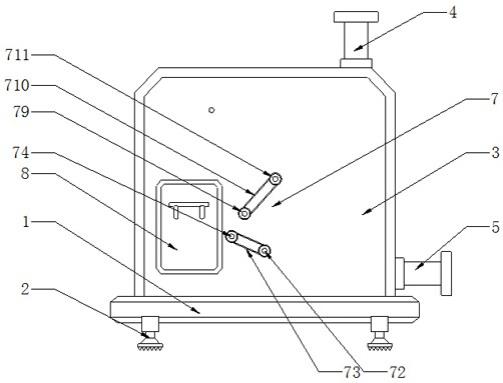

21.此外,对于所述多孔性氧化铝载体的材料结构,其可以是包括球形氧化铝颗粒,且所述球形氧化铝颗粒的粒径为3~8mm、强度为50~250n/颗,或者是包括圆柱条形或三叶草条形氧化铝,且所述圆柱条形或三叶草条形氧化铝的直径为3~6mm、强度为50~250n/cm;又或者,是其他异型载体比如齿轮形、梅花形、蜂窝形、孔球形等。

22.承上述,在一个具体实施方式中,所述氨基羧酸类络合铁离子来源于络合铁溶液,且所述络合铁溶液的原料包括:含有硫酸根的铁源、氨基羧酸类有机络合剂、ph调节剂和稳定剂,所述氨基羧酸类有机络合剂与所述铁源中的铁元素的摩尔比为1.0~2.0,所述稳定剂与所述铁源中的所述铁元素的摩尔比为1.0~2.0,所述ph调节剂将所述络合铁溶液的ph值调整为8.0~12.0。

23.其中,所述铁源例如选自于硫酸亚铁(feso4·

7h2o)、硫酸亚铁铵((nh4)2fe(so4)2·

6h2o)、硫酸铁(fe2(so4)3)、硫酸铁铵(nh4fe(so4)2·

12h2o)、或其任意组合。此处可以理解为,所述铁源不包含氯离子以及硝酸根离子,举例而言,本实施方式的铁源不包含氯化铁、氯化铁、硝酸铁以及硝酸亚铁等包含氯离子以及硝酸根离子的铁盐,由此络合铁溶液中没有引入有害杂质阴离子例如氯离子以及硝酸根离子,从而可以避免氯离子对设备腐蚀严重的问题以及硝酸根离子废水难处理等问题。

24.所述氨基羧酸类有机络合剂例如选自于乙二胺四乙酸(edta)、乙二胺四乙酸二钠(edta二钠)、氨三乙酸(nta)、氨基三乙酸三钠(nta三钠)、或其任意组合。

25.所述ph调节剂例如选自于碳酸钠、碳酸钾、氢氧化钠、氢氧化钾、氨水、或其任意组合。其中ph调节剂用于调节溶液的ph值,例如将络合铁溶液的ph值调整为碱性。

26.所述稳定剂例如为山梨糖醇、苯甲酸钠或其组合,其主要用于稳定二价铁离子。

27.进一步地,1000l络合铁溶液中含有浓度范围为0.01~0.06mol/l的络合铁离子。提到的氨基羧酸类络合铁离子例如为三价铁离子。

28.进一步地,所述负载型脱硫催化剂应用于含硫化氢、且氧气浓度小于0.5%的待脱硫气体之脱硫,且所述待脱硫气体包含高炉气或焦炉气等原料气。

29.为便于更清楚地理解本实施例的负载型脱硫催化剂,下面将举例说明一种制备方法,可以用于制备前述实施例所述公开的负载型脱硫催化剂。所述制备方法例如包括:

30.(s1)称取含有硫酸根的铁源、稳定剂和氨基羧酸类有机络合剂溶解于水中得到溶解液,搅拌所述溶解液并在所述搅拌的期间向所述溶解液中加入ph调节剂调整其ph值至8.0~12.0以制得络合铁溶液,其中在所述络合铁溶液中,所述氨基羧酸类有机络合剂与所述铁源中的铁元素的摩尔比为1.0~2.0,且所述稳定剂与所述铁源中的所述铁元素的摩尔比为1.0~2.0;

31.(s2)将氧化铝和所述络合铁溶液放置在糖衣机或双锥回转浸渍机中滚动,使得所述络合铁溶液被所述氧化铝吸收,得到负载氧化铝;以及

32.(s3)取出所述负载氧化铝装入密封袋中放置保存,然后将所述负载氧化铝烘干,以得到包括多孔性氧化铝载体和负载于所述多孔性氧化铝载体表面的氨基羧酸类络合铁离子的负载型脱硫催化剂。

33.在一个具体实施方式中,所述将氧化铝和所述络合铁溶液放置在糖衣机或双锥回转浸渍机中滚动,例如包括:将所述氧化铝放置在所述糖衣机或所述双锥回转浸渍机中,并向所述氧化铝喷淋所述络合铁溶液,以使得所述氧化铝浸渍在所述络合铁溶液中;以及所述取出所述负载氧化铝装入密封袋中放置保存,然后将所述负载氧化铝烘干,例如包括:将所述负载氧化铝装入所述密封袋中保存6~24h,然后在80~120℃温度下烘干所述负载氧化铝。

34.在一个具体实施方式中,当所述铁源包含二价铁离子时,所述搅拌所述溶解液例如包括:搅拌所述溶解液并导入空气或氧气、且将温度控制在20~60℃,使得所述二价铁离子氧化为三价铁离子。此处可以理解为,搅拌溶解液导入空气或者氧气的同时控制温度可以进一步加快二价铁离子氧化为三价铁离子的速率。

35.下面列举具体实例描述负载型脱硫催化剂的制备过程。

36.实例一:

37.首先,配制1000l络合铁离子浓度为0.03mol/l的络合铁溶液:称取山梨糖醇6.7kg、edta二钠24kg和硫酸亚铁10kg溶解于1000l去离子水中形成溶解液,搅拌溶解液12h,使得内部原料充分接触并氧化二价铁离子,在搅拌期间不断向溶液中加入碳酸钠调节溶解液的ph值,使络合铁溶液的最终ph值为9.2,得深红色溶液即络合铁溶液。

38.然后,称取100kg且吸水率为60%的氧化铝(al2o3),将其倒入糖衣机,并向氧化铝喷淋或者浸渍60kg上述制备的络合铁溶液(0.03mol/l),控制糖衣机翻转滚动10~50min,

使所有络合铁溶液被氧化铝完全吸收得到负载氧化铝。

39.之后,取出负载氧化铝装入密封袋中放置6~24h,然后将负载氧化铝在80~120℃下烘干,即得到负载型脱硫催化剂。

40.实例二:

41.首先,配制1000l络合铁离子浓度为0.03mol/l的络合铁溶液:称取山梨糖醇6.7kg、edta二钠24kg和硫酸亚铁铵15.1kg溶解于1000l去离子水中,搅拌溶解液12h,使得内部原料充分接触并氧化二价铁离子,搅拌期间不断向溶解液中加入碳酸钠调节溶解液的ph值,使络合铁溶液的最终ph值为9.2,得深红色溶液即络合铁溶液。

42.然后,称取100kg且吸水率为60%的氧化铝,将其倒入糖衣机,并向氧化铝喷淋或者浸渍60kg上述制备的络合铁溶液,控制糖衣机翻转滚动10~50min,使所有络合铁溶液被氧化铝完全吸收得到负载氧化铝。

43.之后,取出负载氧化铝装入密封袋中放置6~24h,然后将负载氧化铝在80~120℃下烘干,即得到负载型脱硫催化剂。

44.实例三:

45.首先,配制1000l络合铁离子浓度为0.03mol/l的络合铁溶液:称取山梨糖醇6.7kg、edta二钠24kg和硫酸铁铵11.6kg溶解于1000l去离子水中得到溶解液,搅拌溶解液2h,在搅拌期间不断向溶解液中加入碳酸钠调节溶解液的ph值,使络合铁溶液的最终ph值为10.2,得深红色溶液即络合铁溶液。

46.然后,称取1000kg且吸水率为60%的氧化铝,将其倒入双锥回转浸渍机中,并向氧化铝喷淋或者浸渍600kg上述制备的络合铁溶液,控制双锥回转浸渍机翻转滚动10~50min,使所有络合铁溶液被氧化铝完全吸收得到负载氧化铝。

47.之后,取出负载氧化铝装入密封袋中放置6~24h,然后将负载氧化铝在80~120℃下烘干,即得到负载型脱硫催化剂。

48.实例四:

49.首先,配制1000l络合铁离子浓度为0.03mol/l的络合铁溶液:称取山梨糖醇6.7kg、edta二钠24kg和硫酸铁4.7kg溶解于1000l去离子水中得到溶解液,搅拌溶解液2h,在搅拌期间不断向溶解液中加入碳酸钠调节溶解液的ph值,使络合铁溶液的最终ph值为10.2,得深红色溶液即络合铁溶液。

50.然后,称取100kg且吸水率为60%的氧化铝,将其倒入糖衣机,并向氧化铝喷淋或者浸渍60kg上述制备的络合铁溶液,控制糖衣机翻转滚动10~50min,使所有络合铁溶液被氧化铝完全吸收得到负载氧化铝,取出负载氧化铝装入密封袋中放置6~12h,然后将负载氧化铝在80~120℃下烘干,即得到负载型脱硫催化剂。

51.需要说明的是,对于实例一和实施二而言,氧化二价铁离子可以理解为,在搅拌期间导入空气,空气中的氧气与二价铁离子发生化学反应得到三价铁离子,此外为了加快溶解液中二价铁离子的氧化速率,可以在导入空气的同时控制温度在20~60℃;或者可以在搅拌期间通入纯的氧气并将温度控制在20~60℃,以加快二价铁离子的氧化速率。

52.对于前述实例一至四而言,制备负载型脱硫催化剂采用了等体积方法,即基于氧化铝的称取质量和吸水率计算得到氧化铝的孔隙最多可以吸收溶液的质量,然后取相同质量的络合铁溶液进行负载型脱硫催化剂的制备,由此需要等所有络合铁溶液被氧化铝完全

吸收后再取出负载氧化铝,但是本发明实施例并不限制于此,在实际制备操作过程中,可以取络合铁溶液的质量大于氧化铝的孔隙最多可以吸收溶液的质量进行操作,只需保证氧化铝充分吸附络合铁溶液即可。

53.值得一提的是,经由发明人试验发现,应用本发明实施例的负载型脱硫催化剂进行钢厂高炉气或者焦炉气的脱硫时,鉴于氧化铝材料本身的化学和结构稳定性,由其制备的负载型脱硫催化剂可在较高反应温度下使用,使用温度范围为50~300℃;再者,鉴于氧化铝属于极性氧化物,非极性的脱硫产物

‑

单质硫与其结合力弱,对脱硫后的负载型脱硫催化剂进行升温再生时,易于将单质硫从多孔性氧化铝载体的孔道中赶出,再生温度例如为130~300℃,优选为150~230℃。另外,在材料优势方面,氧化铝材料本身结构稳定,孔结构易调控、且成本低廉,并且无活性炭材料存在遇氧气易燃的风险。此外,本实施例的负载型脱硫催化剂的穿透硫容(单位体积负载型脱硫催化剂在确保工艺净化度指标时所能吸收硫的容量,即第一次使用所能吸收的硫容量,而工艺净化度指标为脱硫后气体中h2s浓度例如小于或等于1mg/m3(毫克/立方米))为15%~35%,而再生后,其穿透硫容可以不低于初始时(15%~35%)的70%;由此可知,本实施例的负载型脱硫催化剂具有较强的脱硫效率,且再生能力强。

54.承上述,当一定温度和湿度(待脱硫气体本身带的部分水蒸气)的待脱硫气体按照一定的体积空速(例如100~3000h

‑1)通过所述负载型脱硫催化剂,待脱硫气体中的硫化氢与负载于多孔性氧化铝载体表面的氨基羧酸类络合铁离子(三价铁离子)进行氧化还原反应生成单质硫及络合亚铁离子(二价铁离子)(2fe

3

l s2‑

=2fe

2

l s),而待脱硫气体中的氧气分子又可以将被硫化氢还原的络合亚铁离子fe

2

l快速氧化为络合铁离子fe

3

l,使其再生,从而实现脱硫

‑

再生循环过程;这些反应过程即可以在液膜中完成,也可以直接通过气固接触完成,因此使得所述负载型脱硫催化剂可以在更宽的饱和蒸汽浓度和更宽的温度范围内使用。此处的待脱硫气体本身就是混合气体,主要成分例如包括co、co2、h2s和n2,待脱硫气体中0.5%以下的氧气来源可以是高炉气或焦炉气等原料气自带的氧气,也可以是当原料气中无氧气时根据原料气中硫化氢的浓度进行补充的氧气。再者,在该脱硫

‑

再生循环过程中,多孔性氧化铝载体的微孔结构为脱硫反应提供了反应场所,增强了硫化氢与三价铁离子、以及氧气对二价铁离子的接触几率,提供了反应性能;同时多孔性氧化铝载体的高比表面积为生成的单质硫提供了负载场所。仅当多孔性氧化铝载体中大部分孔道被生成的单质硫堵塞,大部分待脱硫气体无法再进入孔道与络合铁离子接触时,即被认为所述负载型脱硫催化剂被穿透了。被穿透的负载型脱硫催化剂后续可以执行性能再生将被堵塞的孔道重新打开以便再次进行脱硫,之后当所述负载型脱硫催化剂无法再用于脱硫后可以作为水泥的添加剂使用,藉此可以克服脱硫后形成的固废进行二次处理会污染环境之弊端。

55.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。