1.本实用新型涉及超声波焊接技术领域,尤其是涉及一种旋转式超声波焊接装置。

背景技术:

2.超声波塑料焊接是通过超声发生器将50hz/60hz的工频交流电转换为20khz、30khz或40khz等电能,以产生高频高压电流,激励压电陶瓷产生高频振动,通过调幅器将振幅放大,再通过焊头将高频振动传递到被焊接材料上,激励塑料分子运动,分子与分子这间相互碰撞和摩擦,快速生热并相互熔合为一体。

3.在薄膜及无纺布焊接领域,传统的超声焊接采用平面焊头配合旋转底辊的方式,通过控制速度,焊接间隙和振幅来完成焊接。如图1所示,现有的超声波焊接装置大多采用垂直式超声焊接单元a结合旋转底辊b的方式,使用气动或伺服控制系统,控制焊接压力和焊接间隙,通过超声的高频振动和外部压力作用完成对材料的焊接。现有技术对设备精度和调试要求非常高,在应用方面也有很大的局限性,无法满足超薄及弹性材料在高速模式下的焊接,在面对高速及复杂的应用环境时,传统的超声焊接无法满足和保证焊接质量及稳定性,即使采用全伺服传送方式,焊头与滚轮之间的挤压也会导致材料不同步而出现折皱、拉伸等问题,因而不适合超薄及弹性材料的超高速焊接。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种旋转式超声波焊接装置,以能够很好地适用于超薄及弹性材料的超高速焊接。

5.本实用新型的目的可以通过以下技术方案来实现:一种旋转式超声波焊接装置,包括依次连接的控制器、伺服机构和传动机构,所述传动机构分别与可旋转的滚轮以及可旋转的焊头相连接,使滚轮和焊头发生同步旋转,所述滚轮与焊头相对设置,所述滚轮连接有用于提供压力的气动机构,所述焊头依次连接有调幅器、超声换能器和超声发生器。

6.进一步地,所述焊头具体为圆柱体结构,所述焊头的圆周表面与滚轮的圆周表面相对设置。

7.进一步地,所述焊头的圆周表面宽度大于滚轮的圆周表面宽度。

8.进一步地,所述焊头的圆周表面与滚轮的圆周表面之间设有用于通过待焊接材料的间隙。

9.进一步地,所述滚轮的两端分别连接有第一轴承。

10.进一步地,所述滚轮的一端通过第一轴承连接有第一皮带轮,所述第一皮带轮与传动机构连接。

11.进一步地,所述焊头的两端分别连接安装有第二轴承。

12.进一步地,所述焊头的一端通过第二轴承与超声换能器连接,所述超声换能器通过滑电环与超声发生器连接。

13.进一步地,所述第二轴承与超声换能器之间设置有第二皮带轮,所述第二皮带轮

与传动机构连接。

14.进一步地,第一皮带轮与第二皮带轮之间通过传动机构相互联动。

15.与现有技术相比,本实用新型具有以下优点:

16.一、本实用新型采用相对设置的旋转式焊头和滚轮设计,并将焊头与滚轮均连接至传动机构,使得焊头能够与底辊发生同步旋转,当超声开启时只需给底辊施加一定压力即可满足超小间隙、超薄及弹性材料的焊接,且能提高焊接强度及焊接均匀性。

17.二、本实用新型分别在滚轮的两端连接第一轴承、在焊头的两端连接第二轴承,使得滚轮与焊头均实现双节点支撑,以此提高焊接过程的精确性和稳定性,保证焊接效果。

18.三、本实用新型将焊头的圆周表面宽度设计为大于滚轮的圆周表面宽度,以能够适应不同焊接尺寸与应用,实现焊接、切割、打孔以及多层材料复合等加工操作。

附图说明

19.图1为现有超声波焊接装置的结构示意图;

20.图2为本实用新型的结构示意图;

21.图3为本实用新型中滚轮与焊头的安装效果示意图;

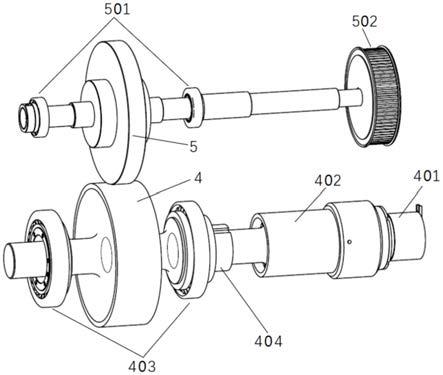

22.其中:1、控制器,2、伺服机构,3、传动机构,4、焊头,5、滚轮,6、气动机构,401、滑电环,402、超声换能器,403、第二轴承,404、第二皮带轮,501、第一轴承,502、第一皮带轮。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进行详细说明。

24.实施例:

25.如图2和图3所示,一种旋转式超声波焊接装置,包括依次连接的控制器1、伺服机构2和传动机构3,传动机构3分别与可旋转的滚轮5以及可旋转的焊头4相连接,使滚轮5和焊头4发生同步旋转,滚轮5与焊头4相对设置,滚轮5连接有用于提供压力的气动机构6,焊头4依次连接有调幅器、超声换能器402和超声发生器,控制器1提供启动信号给伺服机构2,伺服电机启动并通过传动机构3带动超声焊头4和滚轮5做同步旋转运动,当焊接材料从焊头4与滚轮5之间通过时,超声启动,同时气动机构6提供压力给滚轮5,开启焊接。

26.其中,焊头4具体为圆柱体结构,焊头4的圆周表面与滚轮5的圆周表面相对设置,本实施例中,焊头4的圆周表面宽度大于滚轮5的圆周表面宽度,焊头4的圆周表面与滚轮5的圆周表面之间设有用于通过待焊接材料的间隙。

27.滚轮5的两端分别连接有第一轴承501,滚轮5的一端通过第一轴承501连接有第一皮带轮502,第一皮带轮502与传动机构3连接。

28.同样的,焊头4的两端分别连接安装有第二轴承403,焊头4的一端通过第二轴承403与超声换能器402连接,超声换能器402通过滑电环401与超声发生器连接,此外,第二轴承403与超声换能器之间设置有第二皮带轮404,第二皮带轮404与传动机构3连接,使得第一皮带轮502与第二皮带轮404之间通过传动机构3相互联动。

29.本实施例采用滚轮式焊头,双调幅器和焊头为一体加工,双节点支撑可提供更为精确和稳定的焊接效果,焊头与滚轮同步转动,从而满足超高速焊接的应用。焊接过程具体为:超声波发生器提供高频电信号通过滑电环驱动换能器和一体式超声波焊头组件产生高

频振动,当材料从焊头与滚轮之间通过时,滚轮在压力系统的驱动下与超声波组件实现联动,焊头和滚轮通过各自两端的轴承实现稳固安装,并通过各自的皮带轮与传动机构实现联动。

30.在实际应用中,超声发生器将220v、50/60hz电流转换成20000/30000/40000hz的高频高压电流,通过rf线将超声信号输送至超声换能器产生高频振动,换能器再将高频振动通过调幅器将振幅放大并输出到焊头。由伺服电机带动焊头组件和花辊组件(即滚轮)做同步旋转运动,在外加的压力作用和超声波高频振动作用下,激励材料分子高速运动,瞬时熔化并相互固为一体。

31.综上所述,本技术方案采用焊头与底辊同步旋转的方式,超声开启时只需要施加一定的压力就可以满足小间隙,超薄材料的焊接,相较现有方式,本技术方案焊接强度更高、更均匀,且消耗功率更低、焊接更高效。尤其针对一些现有技术解决不了或焊接性能差的材料,焊接强度更高,焊接质量更稳定。

32.本技术方案采用旋转式超声波焊头,双节点支撑,与旋转式花辊同步运动,有效提升焊接效率和稳定性;

33.超声波焊头组件可跟据应用需求灵活选用,如选用垂直方向振动或水平方向振动,半波及全波焊头;

34.可快速更换工装,可实现多种场景的应用,如焊接、切割、打孔、多层材料复合等;

35.可操作和扩展空间大。通过简单调整可满足不同焊接尺寸和应用,操作灵活,精度可控;

36.伺服驱动及同步齿轮传动,多滑轨式压力执行机构,传动效率更高,设备稳定性更好;

37.可配合数字化控制系统,实现焊接参数预置及在线实时调节,实时获取焊接曲线,实时质量跟踪;

38.采用模块化组合设计,可搭配各种自动化设备及不同应用场景,满足用户多元化的需求,焊接应用包含但不限于无纺布、过滤膜、塑料薄膜、金属膜、弹性材料的焊接、切割、复合、封装、打孔等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。