1.本实用新型属于剪刀齿轮技术领域,尤其是一种用于安装剪刀齿轮组件的机构。

背景技术:

2.剪刀齿轮在工作过程中没有齿轮之间间隙,工作时无噪音同时齿轮运转平稳;但在目前剪刀齿轮与连接轴连接时,因被动齿轮与连接轴之间摩擦力,导致安装后静态时,齿轮与连接轴之间出现偏移现象,后续副齿轮安装后强行压入,导致被动齿轮与副齿轮之间出现缝隙,无法达到剪刀齿轮的无噪音要求。

技术实现要素:

3.实用新型目的:提供一种用于安装剪刀齿轮组件的机构,以解决现有技术存在的上述问题。

4.技术方案:一种用于安装剪刀齿轮组件的机构,包括机壳,设置在所述机壳下方的控制电机,设置在所述控制电机上方的传动轴,所述传动轴与检测齿轮连接在一起,所述检测齿轮侧面设置有抓取机构,被动齿轮设置在所述抓取机构上方,副齿轮设置在所述被动齿轮上方;

5.所述抓取机构包括与支撑柱固定连接在一起的凸台,设置在所述凸台内部的伸缩杆,设置在所述伸缩杆端部的磁板。

6.在进一步的实施例中,所述检测齿轮表面设置有连接凸起,所述连接凸起与所述传动轴连接在一起;通过连接凸起和传动轴连接在一起,可以调节轴齿的连接位置,同时减少对检测齿轮的磨损。

7.在进一步的实施例中,所述连接凸起设置位置距检测齿轮中心5

‑

7cm;检测齿轮检测完成后,可以旋转至空白位置,无需与被动齿轮一直啮合在一起。

8.在进一步的实施例中,所述检测齿轮外部设置有齿套,所述齿套设计材料为尼龙;减少检测齿轮损耗,降低检测成本。

9.在进一步的实施例中,所述被动齿轮与所述副齿轮同心连接在一起,所述被动齿轮内壁设置有凹槽,所述凹槽与剪形弹簧尺寸适配;通过剪形弹簧连接在一起,在工作中时被动齿轮与副齿轮连接在一起,不会出现齿轮缝隙,保证加工精度。

10.在进一步的实施例中,所述被动齿轮、所述副齿轮和所述剪形弹簧通过花键固定在一起;防止剪形弹簧出现位置移动,导致被动齿轮和副齿轮之间松脱。

11.在进一步的实施例中,所述剪形弹簧上方设置有异形垫圈,所述异形垫圈设置材料为硅橡胶;异形垫圈可以适应被动齿轮和副齿轮之间的间隙,同时硅橡胶材料耐磨耐高温。

12.有益效果:一种用于安装剪刀齿轮组件的机构,在被动齿轮与连接轴连接时,可以通过检测齿轮转动从而调节被动齿轮位置,是否与连接轴呈水平状态,而控制电机带动传动轴旋转,传动轴与检测齿轮上的连接凸起连接,方便调节齿轮位置,减少齿轮与传动轴之

间的摩擦损耗,由于连接凸起未处于检测齿轮中心位置,检测齿轮旋转后出现中空地带,检测齿轮与被动齿轮无需长时间啮合,检测齿轮外部安装齿套,减少检测齿轮损耗,减少检测成本;支撑柱上的凸台为水平面,在凸台内部的抓取机构,通过伸缩杆升高,磁板将被动齿轮吸附,向下拉,贯穿支撑柱,放置在待检测区,节省操作时间。

附图说明

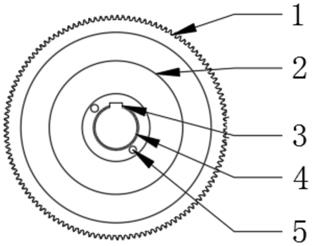

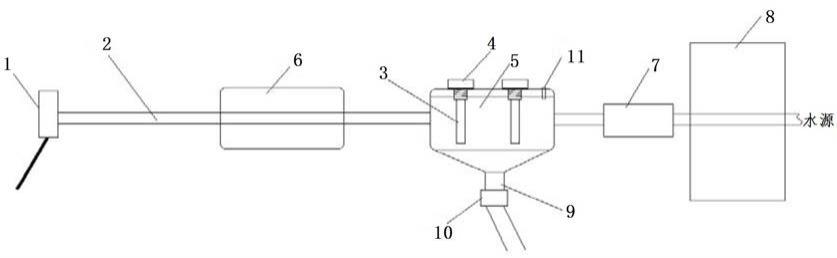

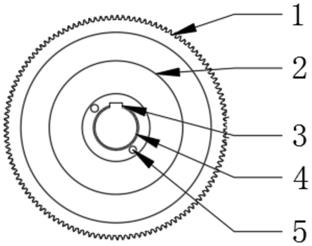

13.图1是剪刀齿轮俯视图。

14.图2是本实用新型的结构示意图。

15.图3是剪刀齿轮主视图。

16.附图标记为:被动齿轮1、副齿轮2、固定环3、剪形弹簧4、键孔5、检测齿轮6、齿套7、连接凸起8、机壳9、传动轴10、控制电机11、支撑柱12、异形垫圈13、磁板14、凸台15、伸缩杆16。

具体实施方式

17.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

18.如图1至图3所示,一种用于安装剪刀齿轮组件的机构由被动齿轮1、副齿轮2、固定环3、剪形弹簧4、键孔5、检测齿轮6、齿套7、连接凸起8、机壳9、传动轴10、控制电机11、支撑柱12、异形垫圈13、磁板14、凸台15、伸缩杆16组成。

19.如图1至图3所示,所述机壳9设置在指定位置,所述检测齿轮6外部设置有齿套7,所述齿套7设计材料为尼龙材料,所述检测齿轮6下方设置有连接凸起8,所述连接凸起8与所述传动轴10连接在一起,所述连接凸起8安装中心与所述检测齿轮6中心不一致,所述传动轴10与所述控制电机11连接在一起,所述检测齿轮6侧面设置有支撑柱12,所述支撑柱12上方设置有凸台15,所述凸台15设置为水平面,所述伸缩杆16设置在所述凸台15底部,所述磁板14与所述伸缩杆16连接在一起,所述磁板14与所述被动齿轮1表面相持平,所述剪形弹簧4设置在所述被动齿轮1表面,所述被动齿轮1内壁设置有凹槽,所述凹槽与所述剪形弹簧4适配,所述剪形弹簧4侧面设置有异形垫圈13,所述异形垫圈13侧面设置有固定环3,所述副齿轮2设置在所述被动齿轮1侧面,所述被动齿轮1与所述副齿轮2、所述剪形弹簧4通过花键连接在一起。所述滑键贯穿键孔5。

20.众所周知,剪刀齿轮在工作过程中没有齿轮之间间隙,工作时无噪音同时齿轮运转平稳;但在目前剪刀齿轮与连接轴连接时,因被动齿轮1与连接轴之间摩擦力,导致安装后静态时,齿轮与连接轴之间出现偏移现象,后续副齿轮2安装后强行压入,导致被动齿轮1与副齿轮2之间出现缝隙,无法达到剪刀齿轮的无噪音要求;所述检测齿轮6外部设置有齿套7,所述齿套7设计材料为尼龙材料,所述检测齿轮6下方设置有连接凸起8,所述连接凸起8与所述传动轴10连接在一起,所述连接凸起8安装中心与所述检测齿轮6中心不一致,所述传动轴10与所述控制电机11连接在一起;在被动齿轮1与连接轴连接时,可以通过检测齿轮6转动从而调节被动齿轮1位置,是否与连接轴呈水平状态,而控制电机11带动传动轴10旋

转,传动轴10与检测齿轮6上的连接凸起8连接,方便调节齿轮位置,减少齿轮与传动轴10之间的摩擦损耗,由于连接凸起8未处于检测齿轮6中心位置,检测齿轮6旋转后出现中空地带,检测齿轮6与被动齿轮1无需长时间啮合,检测齿轮6外部安装齿套7,减少检测齿轮6损耗,减少检测成本。

21.相对的,在现有操作中,被动齿轮1放入连接轴时,被大力压入,导致被动齿轮1及连接轴表面出现磨损等问题;所述支撑柱12上方设置有凸台15,所述凸台15设置为水平面,所述伸缩杆16设置在所述凸台15底部,所述磁板14与所述伸缩杆16连接在一起,所述磁板14与所述被动齿轮1表面相持平;支撑柱12上的凸台15为水平面,在凸台15内部的抓取机构,通过伸缩杆16升高,磁板14将被动齿轮1吸附,向下拉,贯穿支撑柱12,放置在待检测区,节省操作时间。

22.本实用的工作原理如下:

23.被动齿轮1通过抓取机构进入支撑柱12,当与凸台15水平面贴合时,由检测齿轮6进行检测放置位置是否符合要求,当检测完毕无问题后,检测齿轮6旋转至真空区域,无需一直与被动齿轮1啮合,后有副齿轮2与被动齿轮1通过剪形弹簧4连接,与其他齿轮连接后无噪音,传动平稳,保证加工精度。

24.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。