1.本发明涉及陶瓷砖制备技术领域,特别是涉及一种硅锌矿型结晶干粒及应用该硅锌矿型结晶干粒的全抛局部结晶釉陶瓷抛釉砖的制备方法。

背景技术:

2.结晶釉属于艺术釉的种类范畴,除透明釉是接近于非晶质玻璃体以外,有很多类型的釉都含有形状大小不同的晶体。无光釉中晶粒虽较乳浊但晶粒大5

‑

6倍,但仍较小,肉眼不能看出。天目、油滴、兔毫等釉中晶粒大小也属于微晶范畴,只有金砂釉才有肉眼可见的悬浮颗粒。而结晶釉,是指釉面分布着星形、针状、花叶形粗大聚晶体的装饰釉。按釉中结晶剂的种类划分有几种,即硅酸锌、硅酸钛、硅锌铅、锰钴等,常见的结晶形体釉星形、冰花、晶簇、松针以及纤维状等。其中硅锌矿系结晶釉最为常见,易于结晶,晶花大而圆。

3.目前,在陶瓷行业中,结晶釉仅限于在日用瓷烧成中出现。在建筑陶瓷领域中,几乎没有使用结晶釉。其主要问题为:建筑陶瓷的抛釉砖生产都是在辊道窑烧制形成,其烧成温度低,烧成时间短,这样的生产条件并不能析出晶花,使得结晶釉在建筑陶瓷的应用上十分困难。

技术实现要素:

4.本发明为了克服上述现有技术存在的问题,提供一种硅锌矿型结晶干粒及应用该硅锌矿型结晶干粒的全抛局部结晶釉陶瓷抛釉砖的制备方法,其能够解决结晶釉在建筑陶瓷上的应用问题,实现在抛釉砖上烧制出精美的晶花。

5.为了达到上述目的,本发明采用以下技术方案:

6.本发明提供了一种硅锌矿型结晶干粒,所述硅锌矿型结晶干粒包括如下化学成分,按质量计,al2o3:0.5~2%、sio2:30~50%、cao:3.00~7.00%、na2o:0.20~0.40%、zno:30.00~40.00%、k2o:1.00~6.00%、b

203

:3.00~8.00%。

7.以上的,所述硅锌矿型结晶干粒还包括如下化学成分,按质量计,fe2o3:0.08%、tio2:0.01%等。其中,fe2o3为非必要成分。

8.本发明又提供了一种硅锌矿型结晶干粒配方,所述硅锌矿型结晶干粒配方包括下物质,按质量计,玻璃粉:20~40%,石英10%~30%,氧化锌30~50%,方解石:5~9%,钾长石1%~5%;其中,所述氧化锌为晶核剂,石英为溶剂。

9.具体的,结晶釉按原料的作用分为三类,即晶核剂、溶剂、着色剂,本发明提供的硅锌矿型结晶干粒配方,其中的晶核剂为氧化锌,熔体为玻璃体石英,着色剂可以在结晶干粒中引入氧化镍和氧化钛。硅锌矿型结晶干粒由于氧化铝会提高釉的的粘度,降低釉的流动性,阻碍了晶体的析出与生长,所以铝含量非常低。

10.本发明还提供了一种陶瓷抛釉砖的制备方法,所述制备方法包括以下步骤:

11.s1:将硅锌矿型结晶熔块、透明熔块分别进行煅烧,获得硅锌矿型结晶干粒、透明干粒;

12.s2:将坯体配料进行球磨、过筛、除铁去除杂质后,将浆料进行充分搅拌均化,并加入喷雾干燥剂制得坯体粉料;

13.s3:将坯体粉料均匀铺布在压砖机模具中并将坯体粉料压制成瓷质砖生坯,然后将瓷质砖生坯进行干燥;

14.s4:在制得的瓷质砖生坯上施加面釉后进行喷墨印刷图案;

15.s5:完成喷墨印刷后,使用干料机在瓷质砖生坯上施布步骤s1获得的硅锌矿型结晶干粒,再用抽粒机抽走除胶水位置以外的硅锌矿型结晶干粒;

16.s6:在瓷质砖生坯上喷保护釉,以固定硅锌矿型结晶干粒,并进行保湿;

17.s7:在瓷质砖生坯上淋透明干粒釉;

18.s8:将步骤s7制得的瓷质砖生坯置放于干窑炉中于180~250℃下烘干,接着在辊道窑炉中烧成,将瓷质砖生坯一次烧成,烧成温度为1150~1200℃,烧成周期为85

‑

100min,制得半成品瓷质砖;

19.s9:用金刚磨块将制得的半成品瓷质砖进行抛光处理。

20.优选的,在所述步骤s2中,所述坯体配料按以下重量配比配方备料:

21.砂1#7~11%,砂2#4~8%,砂3#4~8%,砂4#7~11%,石粉1#21~25%,石粉2#17~23%,粘土1#4~8%,粘土2#9~12%,泥1#5~9%,助溶剂1~3%。

22.其中,所述砂1#按以下重量配比配方备料:

23.sio2:70.5%、al2o3:18.5%、fe2o3:0.4%、tio2:0.2%、cao:0.1%、mgo:0.1%、k2o:3.9%、na2o:2.2%;

24.所述砂2#按以下重量配比配方备料:

25.sio2:95.5%、al2o3:1.3%、fe2o3:0.1%、tio2:0.1%、cao:0.1%、mgo:0.1%、k2o:0.1%、na2o:0.2%;

26.所述砂3#按以下重量配比配方备料:

27.sio2:70.0%、al2o3:17.9%、fe2o3:0.7%、tio2:0.2%、cao:0.4%、mgo:0.2%、k2o:3.5%、na2o:1.8%;

28.所述砂4#按以下重量配比配方备料:

29.sio2:63.0%、al2o3:25.5%、fe2o3:0.6%、tio2:0.3%、cao:0.4%、mgo:0.2%、k2o:1.7%、na2o:1.9%;

30.所述石粉1#按以下重量配比配方备料:

31.sio2:74.0%、al2o3:13.0%、fe2o3:0.2%、tio2:0.1%、cao:0.2%、mgo:0.1%、k2o:2.8%、na2o:3.2%;

32.所述石粉2#按以下重量配比配方备料:

33.sio2:63.6%、al2o3:17.5%、fe2o3:0.2%、tio2:0.1%、cao:1.9%、mgo:0.1%、k2o:6.6%、na2o:6.8%;

34.所述粘土1#按以下重量配比配方备料:

35.sio2:62.4%、al2o3:22.0%、fe2o3:0.8%、tio2:0.4%、cao:0.3%、mgo:0.4%、k2o:2.5%、na2o:1.0%;

36.所述粘土2#按以下重量配比配方备料:

37.sio2:66.9%、al2o3:23.5%、fe2o3:1.2%、tio2:0.3%、cao:0.2%、mgo:0.3%、

k2o:2.5%、na2o:1.6%;

38.所述泥1#按以下重量配比配方备料:

39.sio2:57.4%、al2o3:30.1%、fe2o3:1.4%、tio2:0.2%、cao:0.1%、mgo:0.2%、k2o:1.7%、na2o:0.9%;

40.所述助溶剂按以下重量配比配方备料:

41.sio2:65%、al2o3:2%、fe2o3:0.5%、tio2:0.5%、cao:3%、mgo:20%、k2o:1.8%、na2o:2.1%。

42.优选的,上述坯体配料还可以采用陶瓷厂现有的坯体。

43.优选的,在所述步骤s6中,所述保护釉包括如下化学成分,按质量计,钠长石:30~40%、硅灰石:8~12%、方解石:6~9%、气刀土:3~5%、碳酸锶:5~8%、白云石:3~5%、滑石:7~10%。

44.优选的,在所述步骤s7中,所述透明干粒釉包括如下化学成分,按质量计,sio2:56.00%、al2o3:8.60%、fe2o3:0.05%、tio2:0.03%、cao:10.26%、mgo:0.20%、k2o:7.00%、na2o:0.90%。。

45.优选的,在所述步骤s5中,施布硅锌矿型结晶干粒的方法为胶水定位干粒。

46.优选的,在所述步骤s6中,喷墨印刷装置通过两个喷头实现胶水喷出。

47.优选的,在所述步骤s8中,窑炉烧成的保温时间设置为9min~15min,该保温时间范围为最佳保温时间。

48.优选的,在所述步骤s3中,将瓷质砖生坯置于干燥窑中于180℃~250℃进行干燥。

49.本发明的有益效果:

50.本发明提供了一种硅锌矿型结晶干粒及陶瓷抛釉砖的制备方法,该硅锌矿型结晶干粒的配方组成与制备方法能够实现析出较好的晶花效果,以往只能在日用陶瓷上见到杯子、茶具、花瓶、餐具等上的精美的晶花,在抛釉砖也可以实现,丰富了建筑陶瓷抛釉砖的装饰效果,体现出天然石材的结晶纹理。同时,其所采用的材料均为抛釉砖生产中常用材料,工艺方面所需的设备,大部分工厂都可以满足,更容易实施。而且,晶花效果更容易控制,可连续性生产,在保证优等率的前提下,可带来更好的经济效益和社会效益。

附图说明

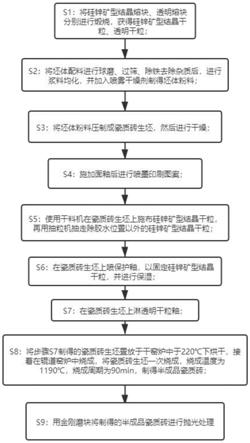

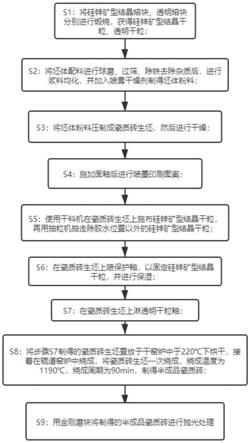

51.图1为本发明提供的陶瓷抛釉砖的制备方法的制备流程图;

52.图2为本发明提供的陶瓷抛釉砖的制备方法的工艺流程图;

53.图3为本发明提供的陶瓷抛釉砖的制备方法的熔体析晶过程示意图图;

54.图4为本发明提供的陶瓷抛釉砖的制备方法的硅锌矿型结晶釉的烧成曲线示意图。

具体实施方式

55.下面结合附图对本发明的具体实施方式作进一步说明。为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本发明所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更为透彻全面。

56.实施例1

57.本发明的实施例之一,如图1~4所示,本实施例提供了一种陶瓷抛釉砖的制备方法,所述制备方法包括以下步骤:

58.s1:将硅锌矿型结晶熔块、透明熔块分别进行煅烧,获得硅锌矿型结晶干粒、透明干粒;

59.s2:将坯体配料进行球磨、过筛、除铁去除杂质后,将浆料进行充分搅拌均化,并加入喷雾干燥剂制得坯体粉料;

60.s3:将坯体粉料均匀铺布在压砖机模具中并将坯体粉料压制成瓷质砖生坯,然后将瓷质砖生坯置放在干燥窑于180℃进行干燥;

61.s4:在制得的瓷质砖生坯上施加面釉后进行喷墨印刷图案,并通过喷墨印刷装置的喷头进行喷胶;

62.s5:完成喷墨印刷后,使用干料机在瓷质砖生坯上通过胶水定位干粒的方式施布步骤s1获得的硅锌矿型结晶干粒,再用抽粒机抽走除胶水位置以外的硅锌矿型结晶干粒;

63.s6:在瓷质砖生坯上喷保护釉,以固定硅锌矿型结晶干粒,并进行保湿;

64.s7:在瓷质砖生坯上淋透明干粒釉;

65.s8:将步骤s7制得的瓷质砖生坯置放于干窑炉中于220℃下烘干,接着在辊道窑炉中烧成,将瓷质砖生坯一次烧成,烧成温度为1190℃,烧成周期为90min,制得半成品瓷质砖;

66.s9:用金刚磨块将制得的半成品瓷质砖进行抛光处理,其抛光后的光泽度≥90

°

。

67.本实施例中,在所述步骤s1中,获得的硅锌矿型结晶干粒包括如下化学成分,见下表1,其中,fe2o3为非必要成分。

[0068][0069][0070]

表1

[0071]

所述硅锌矿型结晶干粒的配方包括下物质,按质量计,普通玻璃粉:20~40%,石英10%~30%,氧化锌30~50%,方解石:5~9%,钾长石1%

‑

5%;;其中,所述氧化锌为晶核剂,石英为溶剂。

[0072]

具体的,根据泰曼析晶理论,熔体析晶首先要有处于过饱和状态的成晶物质,形成晶核。其次,在熔体冷却时,需要在该物质的析晶温度范围内保温,以使晶核发育成长,而保温温度和保温时间的不同选择,可以控制晶花的大小和形状,如图3所示,熔体只有在两曲线的相交区域才能析出晶体,最好的温度范围是t1~t2。熔体在近于t1的温度时保温慢冷,可以获得少量的大的晶体,在近于t2温度下保温慢冷,可以获得少量的小的晶体,在两条曲线的相交的温度下保温,晶体密集,釉料失透无光。因此,欲获得优质的产品,除了要合适的干粒配方外,还需要制定严格的制备工艺。

[0073]

硅锌矿型结晶釉是在含氧化铝低的釉中加入氧化锌的结晶形成剂,使之达到饱和程度而形成的。严格控制烧成的过程中,晶核形成并长大。釉的高温粘度对结晶影响很大,高温粘度越大,越不容易析晶,晶体长大也困难,因此要选择高温粘度低的釉料,促进析晶

和晶体长大。结晶釉按原料的作用分为三类,即晶核剂、溶剂、着色剂,本实施例提供的硅锌矿型结晶干粒,其中的晶核剂为氧化锌,熔体为玻璃体石英;而着色剂为萤石。硅锌矿型结晶干粒由于氧化铝会提高釉的的粘度,降低釉的流动性,阻碍了晶体的析出与生长,所以铝含量非常低。

[0074]

硅锌矿型结晶干粒釉料配方只能使釉料具有析晶能力,合理的烧成制度才能保证获得优质的晶花效果。烧成制度重点在于,严格掌握好最高烧成温度,温度太高,即使保温时间长也无法获得晶花。而温度低釉的流动性差,晶核析出太多,造成晶体细小密集和釉面无光。正确选择1000℃以上的升温速率和冷却阶段的析晶保温温度,到达高温后迅速降到一定的温度保温。硅酸锌的析晶温度一般高于釉的始熔温度。如果由高温迅速降至此温度下进行保温,可以获得较大的晶花,如果低于此温度保温就是发育不完全的小的晶花。从而得出硅锌矿型结晶干粒的烧成曲线如图4所示。因此,本实施例提供上述的陶瓷抛釉砖的制备方法。

[0075]

在本实施例中,采用氧化锌作为晶核形成剂进行试验,其实验过程为:

[0076]

(1)当氧化锌在配方中20%是无论烧成温度如何变化都无晶花析出;

[0077]

(2)当氧化锌在配方中30%是随着烧成温度的变化有少量晶花析出;

[0078]

(3)当氧化锌在配方中40%

‑

50%时,晶花较容易析出,而且析出晶花的温度范围大;

[0079]

(4)当氧化锌超过50%时,由于干粒中的溶剂少导致晶花肉眼不可见。

[0080]

因此,根据实验数据分析可知,晶核形成剂氧化锌需达到一种过饱和状态才易析出晶花。

[0081]

在所述步骤s2中,所述坯体配料按以下重量配比配方备料,具体成分组成见表2。其中,所述砂1#、砂2#、砂3#、砂4#、石粉1#、石粉2#、粘土1#、粘土2#、泥1#、助溶剂分别按以下重量配比配方备料,见表3:

[0082][0083]

表2

[0084]

[0085]

表3

[0086]

具体的,上述坯体配料也可以采用陶瓷厂其他现有的坯体。

[0087]

在所述步骤s2中,制得的坯体粉料的化学组成包括如下化学成分,按质量计,见表4:

[0088][0089]

表4在所述步骤s6中,采用的保护釉包括如下化学成分,按质量计,见表5。

[0090][0091]

表5

[0092]

具体的,在所述保护釉的配方调试过程中,加入钠长石含量,钠长石是强的助熔剂,它能降低釉的熔融温度和粘度,增加釉的流动性,有助于晶花析出。而适当地引入滑石中的氧化镁作为助溶剂,可提高釉体的流动性,促进坯釉中间层的形成,从而减少釉面的龟裂。引入适量的方解石,可以促使釉料和坯体发生化学反应,增加坯釉结合性。引入适量的氧化锌,提高发色能力。另外,引入适量的碳酸钡,可以提高始熔温度,更有利于烧成过程中气体的排出,增加釉面抗有机酸的腐蚀能力。

[0093]

在所述步骤s7中,所述透明干粒釉包括如下化学成分,按质量计,见下表6。

[0094][0095]

表6

[0096]

在所述步骤s5中,面釉由面釉配料经过球磨、过筛、除铁后获得。

[0097]

在本实施例中,步骤s8中,窑炉烧成的保温时间设置为至少大于或等于10分钟。以烧成温度和保温时间设置变量进行试验,根据试验,窑炉的烧成温度及保温时间来分步骤讨论效果,试验结果如下表7所示。

[0098]

烧成温度保温温度保温时间效果1180℃1100℃5分钟无晶花1185℃1100℃7分钟少量肉眼可见小晶花1190℃1100℃10分钟比较密集的大的晶花

[0099]

表7

[0100]

实施例2

[0101]

本发明的实施例之一,本实施例的主要技术方案与实施例1基本相同,在本实施例中未作解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:

[0102]

本实施例提供了一种陶瓷抛釉砖的制备方法,所述制备方法包括以下步骤:

[0103]

s1:将硅锌矿型结晶熔块、透明熔块分别进行煅烧,获得硅锌矿型结晶干粒、透明干粒;

[0104]

s2:将坯体配料进行球磨、过筛、除铁去除杂质后,将浆料进行充分搅拌均化,并加入喷雾干燥剂制得坯体粉料;

[0105]

s3:将坯体粉料均匀铺布在压砖机模具中并将坯体粉料压制成瓷质砖生坯,然后将瓷质砖生坯置放在干燥窑于220℃进行干燥;

[0106]

s4:在制得的瓷质砖生坯上施加面釉后进行喷墨印刷图案,并通过喷墨印刷装置的两个喷头进行喷胶;

[0107]

s5:完成喷墨印刷后,使用干料机在瓷质砖生坯上通过胶水定位干粒的方式施布步骤s1获得的硅锌矿型结晶干粒,再用抽粒机抽走除胶水位置以外的硅锌矿型结晶干粒;

[0108]

s6:在瓷质砖生坯上喷保护釉,以固定硅锌矿型结晶干粒,并进行保湿;

[0109]

s7:在瓷质砖生坯上淋透明干粒釉;

[0110]

s8:将步骤s7制得的瓷质砖生坯置放于干窑炉中于250℃下烘干,接着在辊道窑炉中烧成,将瓷质砖生坯一次烧成,烧成温度为1200℃,烧成周期为85min,制得半成品瓷质砖;

[0111]

s9:用金刚磨块将制得的半成品瓷质砖进行抛光处理,其抛光后的光泽度≥90

°

。

[0112]

在所述步骤s1中,获得的硅锌矿型结晶干粒包括如下化学成分,按质量计,al2o3:0.5~2%、sio2:30~50%、cao:3.00~7.00%、na2o:0.20~0.40%、zno:30.00~40.00%、k2o:1.00~6.00%、b

203

:3.00~8.00%、fe2o3:0.08%、tio2:0.01%,其中,fe2o3为非必要成分,其余为必要成分。

[0113]

在本实施例中,步骤s8中,窑炉烧成的保温时间设置为大于或等于9分钟。

[0114]

实施例3

[0115]

本发明的实施例之一,本实施例的主要技术方案与实施例1或者实施例2基本相同,在本实施例中未作解释的特征,采用实施例1或者实施例2中的解释,在此不再进行赘述。本实施例与实施例1或者实施例2的区别在于:

[0116]

本实施例提供了一种陶瓷抛釉砖的制备方法,所述制备方法包括以下步骤:

[0117]

s1:将硅锌矿型结晶熔块、透明熔块分别进行煅烧,获得硅锌矿型结晶干粒、透明干粒;

[0118]

s2:将坯体配料进行球磨、过筛、除铁去除杂质后,将浆料进行充分搅拌均化,并加入喷雾干燥剂制得坯体粉料;

[0119]

s3:将坯体粉料均匀铺布在压砖机模具中并将坯体粉料压制成瓷质砖生坯,然后将瓷质砖生坯置放在干燥窑于180℃进行干燥;

[0120]

s4:在制得的瓷质砖生坯上施加面釉后进行喷墨印刷图案,并通过喷墨印刷装置的两个喷头进行喷胶;

[0121]

s5:完成喷墨印刷后,使用干料机在瓷质砖生坯上施布步骤s1获得的硅锌矿型结晶干粒,再用抽粒机抽走除胶水位置以外的硅锌矿型结晶干粒;

[0122]

s6:在瓷质砖生坯上喷保护釉,以固定硅锌矿型结晶干粒,并进行保湿;

[0123]

s7:在瓷质砖生坯上淋透明干粒釉;

[0124]

s8:将步骤s7制得的瓷质砖生坯置放于干窑炉中于180℃下烘干,接着在辊道窑炉中烧成,将瓷质砖生坯一次烧成,烧成温度为1150℃,烧成周期为100min,制得半成品瓷质砖;

[0125]

s9:用金刚磨块将制得的半成品瓷质砖进行抛光处理,其抛光后的光泽度≥90

°

。

[0126]

在所述步骤s1中,获得的硅锌矿型结晶干粒包括如下化学成分,按质量计,al2o3:0.5~2%、sio2:30~50%、cao:3.00~7.00%、na2o:0.20~0.40%、zno:30.00~40.00%、k2o:1.00~6.00%、b

203

:3.00~8.00%、fe2o3:0.08%、tio2:0.01%,其中,fe2o3为非必要成分,其余为必要成分。

[0127]

在本实施例中,步骤s8中,窑炉烧成的保温时间设置为15分钟。

[0128]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。