1.本发明属于阻燃材料技术领域,具体涉及一种聚硼硅氧烷改性聚磷酸铵及其制备方法。

背景技术:

2.聚磷酸铵作为一种磷氮含量较高的无卤环保阻燃剂,其具有低毒性、低烟等性能,通常可作为酸源,与碳源及气源复配使用组成膨胀阻燃体系,在塑料、橡胶、涂层等领域具有广泛的应用。然而聚磷酸铵也存在一些不足,其具有水溶性且与聚合物相容性较差,在湿热环境下容易从基体内部迁出至表面,造成“返霜”等现象,影响聚合物的力学性能。此外,聚磷酸铵还具有热稳定性不高等特点。因此,为改善聚磷酸铵的性能,需要对其进行改性。

3.通常使用高分子树脂,如密胺树脂、聚氨酯树脂、环氧树脂等对聚磷酸铵进行微胶囊包覆改性,但树脂的热稳定性相对较差,且包覆的工艺复杂、生产成本高,如密胺树脂包覆后还存在游离甲醛等问题。此外在包覆过程中聚磷酸铵处于湿热环境,易脱出氨气,使结构得到一定的破坏。因此开发新的改性聚磷酸铵的方法,降低其水溶解度,提高其热稳定性及阻燃效率,具有一定的实际意义。

4.公开号为cn 109251386 a的专利文献公开了一种抗冲击耐阻燃材料,其中添加了阻燃剂,该阻燃剂是由聚硼硅氧烷树脂、聚磷酸铵和木粉组成的混合物。该文献,直接采用将聚硼硅氧烷树脂、聚磷酸铵和木粉直接混合得到,由于聚硼硅氧烷树脂、聚磷酸铵之间仅为简单的混合,并不能提高聚磷酸铵的阻燃性及相容性,导致阻燃剂的添加量过大,抗冲击强度及拉伸强度下降。

技术实现要素:

5.为解决上述现有技术中存在的问题,本发明提供一种聚硼硅氧烷改性聚磷酸铵及其制备方法,通过将硅烷偶联剂与硼酸反应制备出聚硼硅氧烷对聚磷酸铵进行改性。聚硼硅氧烷分子结构中si

‑

o

‑

b的键能远高于si

‑

o

‑

si,因此具有优异的耐高温性、耐氧化性以及更好的粘结性。改性后的聚磷酸铵由于si

‑

o

‑

b键的存在,热稳定性得到提高,在高温下的残炭量显著增加,耐氧化的特性能隔绝外界氧气使残炭更为致密。

6.本发明提供一种聚硼硅氧烷改性聚磷酸铵,包括聚磷酸铵和包覆于所述聚磷酸铵表面的聚硼硅氧烷。

7.聚硼硅氧烷优异的粘结性不仅能够对聚磷酸铵形成良好的包覆,而且能使聚磷酸铵与聚合物基体的界面相容性得到显著改善。此外聚硼硅氧烷的分子链段上存在疏水性的c=c,能够进一步降低聚磷酸铵的水溶解性。

8.本发明还提供上述聚硼硅氧烷改性聚磷酸铵的制备方法,包括以下步骤:

9.(1)酸性条件下,硼酸和硅烷偶联剂在溶剂中发生缩聚反应,反应完成后,后处理得到黏稠液态的聚硼硅氧烷;

10.(2)将得到的黏稠液态的聚硼硅氧烷与聚磷酸铵混合后搅拌改性,后烘干得所述

聚硼硅氧烷改性的聚磷酸铵。

11.上述技术方案中,步骤(1)中:

12.作为优选,硼酸与硅烷偶联剂的摩尔比为(0.2~1):1。

13.作为优选,硅烷偶联剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷的一种或两种。

14.作为优选,所述缩聚反应的ph值为1~3。

15.作为优选,采用盐酸对缩聚反应的ph值进行调节,盐酸的浓度为37%。

16.作为优选,所述溶剂为二乙二醇二甲醚。

17.作为优选,所述溶剂与反应物(硼酸和硅烷偶联剂的质量之和)的质量比为1:(0.5~2)。进一步优选为1:1。

18.作为优选,所述缩聚反应的反应温度为80~180℃,反应时间为2~8h。作为进一步优选方案,所述反应温度为80~140℃,反应时间为2~6h。

19.作为优选,该步骤中得到的所述黏稠液态的聚硼硅氧烷中溶剂含量为3~50wt%。作为进一步优选方案,所述黏稠液态的聚硼硅氧烷中溶剂的含量为10~30wt%。

20.上述技术方案中,步骤(2)中:

21.作为优选,聚硼硅氧烷与聚磷酸铵的质量比为1:(5~20)。进一步优选为1:(5~10)。

22.作为优选,搅拌改性的搅拌转速为20000~30000rpm/min,搅拌时间为10~40min。

23.作为进一步优选,搅拌改性的搅拌转速为23000~26000rpm/min。

24.作为具体优选,一种聚硼硅氧烷改性聚磷酸铵的制备方法,包括以下步骤:

25.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将硼酸和硅烷偶联剂分散在溶剂中,滴加盐酸溶液调节ph,随后升温搅拌进行反应,反应结束后,减压除去溶剂和副产物,得残留少量溶剂的黏稠液态的聚硼硅氧烷;

26.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的聚硼硅氧烷与聚磷酸铵混合,于粉碎机中高速搅拌进行改性,烘干获得聚硼硅氧烷改性的聚磷酸铵。

27.上述制备方法中,利用乙烯基硅烷偶联剂在高温和酸性条件下脱除甲醇/乙醇小分子,然后通过硼酸的b

‑

oh与硅氧烷的si

‑

oh在高温下缩聚生成si

‑

o

‑

b键和h2o。减压除去溶剂和副产物后,得到残留少量溶剂的黏稠液态的聚硼硅氧烷,然后与聚磷酸铵混合,通过高速搅拌使聚硼硅氧烷与聚磷酸铵充分接触,在此过程中残留的部分溶剂完全挥发,聚硼硅氧烷在聚磷酸铵表面形成一层均匀且致密的包被膜后固化,从而完成改性。

28.聚硼硅氧烷分子链结构上的主链表面能较低,受热时易迁出至材料表面,在高温下能够形成硼硅陶瓷材料,与聚磷酸铵中的p、n元素产生协同效应,在燃烧界面促进形成致密炭层,不仅能够降低热释放速率及总热释放量,还能降低烟雾释放速率。

29.本发明采用的原料价格相对低廉,制备工艺及流程简单,在实现聚磷酸铵包覆改性的同时,提高其的热稳定性,抑制了聚磷酸铵的“迁出”,解决了聚磷酸铵与聚合物的相容性的问题,改性后的聚磷酸铵能够发挥p

‑

n

‑

si

‑

b的协同阻燃效应,具有生产成本低,易于工业生产等特点。

30.与现有技术相比,本发明的有益效果为:

31.本发明利用聚硼硅氧烷对聚磷酸铵进行改性,聚硼硅氧烷中存在的不饱和有机链

段进一步降低了聚磷酸铵的水溶解度,同时提高了与聚合物基体的相容性,降低了阻燃剂对聚合物的力学损害,进而使得到的改性聚磷酸铵的耐热性显著提高,具有良好的p

‑

n

‑

si

‑

b的协同阻燃效应。且本发明的制备方法通过简单的高速搅拌使得聚磷酸铵表面包覆一层致密且均匀的聚硼硅氧烷膜层,有效的提高了阻燃性能,制备流程简单,实验条件易实现,具有广阔的市场前景及应用价值。

附图说明

32.图1为未改性聚磷酸铵扫描电镜图;

33.图2为实施例1中制得的改性聚磷酸铵扫描电镜图;

34.图3为实施例2中制得的改性聚磷酸铵扫描电镜图;

35.图4为实施例3中制得的改性聚磷酸铵扫描电镜图;

36.图5为实施例4中制得的改性聚磷酸铵扫描电镜图;

37.图6为对比例1中制得的改性聚磷酸铵扫描电镜图;

38.图7为由未改性聚磷酸铵制备的阻燃聚氨酯材料的断面扫描电镜图;

39.图8为由实施例2中所得的改性聚磷酸铵制备的阻燃聚氨酯材料的断面扫描电镜图;

40.图9为由对比例中所得的改性聚磷酸铵制备的阻燃聚氨酯材料的断面扫描电镜图。

具体实施方式

41.下面通过实施例,进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

42.实施例中所用原料均为市售。

43.其中,聚磷酸铵型号:tf

‑

201,聚合度≧1000,生产厂家:什邡市太丰新型阻燃剂有限责任公司;

44.硼酸:高纯,生产厂家:得尔硼业;

45.乙烯基硅氧烷(乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷):工业级,生产厂家:湖北环宇化工有限公司;

46.二乙二醇二甲醚:工业级,生产厂家:江苏怡达化学股份有限公司;

47.聚氨酯浆料:固含量为50wt%;生产厂家:浙江罗星实业有限公司。

48.实施例1

49.一种聚硼硅氧烷改性聚磷酸铵的制备方法,步骤如下:

50.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将0.2mol(12.37g)硼酸和0.2mol(29.65g)乙烯基三甲氧基硅烷分散在42.02g二乙二醇二甲醚中,滴加盐酸溶液调节ph至3,随后升温至80℃,搅拌6h。反应结束后,减压除去溶剂和副产物,得残留少量二乙二醇二甲醚的黏稠液态的聚硼硅氧烷,其中二乙二醇二甲醚含量为10wt%;

51.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的残留少量二乙二醇二甲醚的聚硼硅氧烷(含10g聚硼硅氧烷)与聚磷酸铵(100g)混合,于粉碎机中高速(转速24000rpm/min)搅拌40min进行改性,烘干获得聚硼硅氧烷改性的聚磷酸铵。

52.实施例2

53.一种聚硼硅氧烷改性聚磷酸铵的制备方法,步骤如下:

54.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将0.1mol(6.18g)硼酸和0.2mol(29.65g)乙烯基三甲氧基硅烷分散在35.83g二乙二醇二甲醚中,滴加盐酸溶液调节ph至3,随后升温至140℃,搅拌2h。反应结束后,减压除去溶剂和副产物,得残留少量二乙二醇二甲醚的黏稠液态的聚硼硅氧烷,其中二乙二醇二甲醚含量为14wt%;

55.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的残留少量二乙二醇二甲醚的聚硼硅氧烷(含10g聚硼硅氧烷)与聚磷酸铵(100g)混合,于粉碎机中高速(转速24000rpm/min)搅拌40min进行改性,烘干获得聚硼硅氧烷改性的聚磷酸铵。

56.实施例3

57.一种聚硼硅氧烷改性聚磷酸铵的制备方法,步骤如下:

58.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将0.1mol(6.18g)硼酸和0.5mol(95.16g)乙烯基三乙氧基硅烷分散在101.34g二乙二醇二甲醚中,滴加盐酸溶液调节ph至1,随后升温至120℃,搅拌5h。反应结束后,减压除去溶剂和副产物,得残留少量二乙二醇二甲醚的黏稠液态的聚硼硅氧烷,其中二乙二醇二甲醚含量为18wt%;

59.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的残留少量二乙二醇二甲醚的聚硼硅氧烷(含20g聚硼硅氧烷)与聚磷酸铵(100g)混合,于粉碎机中高速(转速24000rpm/min)搅拌20min进行改性,烘干获得聚硼硅氧烷改性的聚磷酸铵。

60.实施例4

61.一种聚硼硅氧烷改性聚磷酸铵的制备方法,步骤如下:

62.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将0.1mol(6.18g)硼酸和0.2mol(29.65g)乙烯基三甲氧基硅烷分散在35.83g二乙二醇二甲醚中,滴加盐酸溶液调节ph至1,随后升温至100℃,搅拌2h。反应结束后,减压除去溶剂和副产物,得残留少量二乙二醇二甲醚的黏稠液态的聚硼硅氧烷,其中二乙二醇二甲醚含量为20wt%;

63.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的残留少量二乙二醇二甲醚的聚硼硅氧烷(含5g聚硼硅氧烷)与聚磷酸铵(100g)混合,于粉碎机中高速(转速24000rpm/min)搅拌30min进行改性,烘干获得聚硼硅氧烷改性的聚磷酸铵。

64.对比例

65.(1)制备聚硼硅氧烷:在带有搅拌及回流装置的反应釜中,将0.1mol(6.18g)硼酸和0.2mol(29.65g)乙烯基三甲氧基硅烷分散在35.83g二乙二醇二甲醚中,滴加盐酸溶液调节ph至3,随后升温至140℃,搅拌2h。反应结束后,减压除去溶剂和副产物,烘干,得固态聚硼硅氧烷;

66.(2)聚硼硅氧烷改性聚磷酸铵:将步骤(1)制备的聚硼硅氧烷(10g)与聚磷酸铵(100g)混合,于粉碎机中高速(转速24000rpm/min)搅拌40min进行改性,烘干,获得固态聚硼硅氧烷改性的聚磷酸铵。

67.如图1~图6所示,图1为未改性聚磷酸铵扫描电镜图,图2~图5分别为实施例1~4中制备得到的聚硼硅氧烷改性的聚磷酸铵的扫描电镜图,图6为对比例中得到的固态聚硼硅氧烷改性的聚磷酸铵的扫描电镜图。

68.由图1可以看出,未经改性的聚磷酸铵表面光滑;由图2~5可以看出,经过聚硼硅

氧烷改性的聚磷酸铵表面存在的一层相对光滑的膜,且聚硼硅氧烷膜层的光滑程度随用量的增加而增加。其中,图4中(实施例3)改性聚磷酸铵呈现出类似球状的形态,而图5则由于聚硼硅氧烷用量相对较少,未能形成致密的包覆。图6中,经过固态聚硼硅氧烷改性的聚磷酸铵形貌没有明显变化,未出现包覆膜层,表明具有一定粘度的聚硼硅氧烷才能形成致密膜层。

69.在阻燃聚氨酯材料中的性能测试:

70.分别将未改性的聚磷酸铵、实施例1~4以及对比例1制得的改性聚磷酸铵各4g加入到六份32g的聚氨酯浆料(固含量为50wt%)中,搅拌分散后,于80℃下烘干制得六组阻燃聚氨酯材料,分别为未改性组、实施例1~4组、对比例组。

71.图7、图8和图9分别为未改性组、实施例2组和对比例组制备的阻燃聚氨酯材料的断面扫描电镜图,由图7可以看出,未经改性的聚磷酸铵极性较大,在基体中出现大量的团聚现象,且与基体存在明显的边界。由图8可以看出,经过高速搅拌处理后的聚磷酸铵表面的聚硼硅氧烷膜降低了其表面极性,改善了与基体的相容性,未出现明显的边界,此外聚硼硅氧烷膜层的存在有效降低了聚磷酸铵之间的相互团聚,使聚磷酸铵的分散性也得到提高。相比之下,固态聚硼硅氧烷改性的聚磷酸铵出现一定程度的团聚,与基体的相容性没有得到改善。

72.对上述六组阻燃聚氨酯材料的阻燃性能进行检测分析,阻燃性能检测包括:极限氧指数(loi)和垂直燃烧。其中,残碳量通过将样品粉末置于马弗炉(700℃)中,观察升温前后的残炭量;阻燃性能测试氧指数参照gb/t 2406.2

‑

2009;垂直燃烧测试参照gb/t 2408

‑

2008。

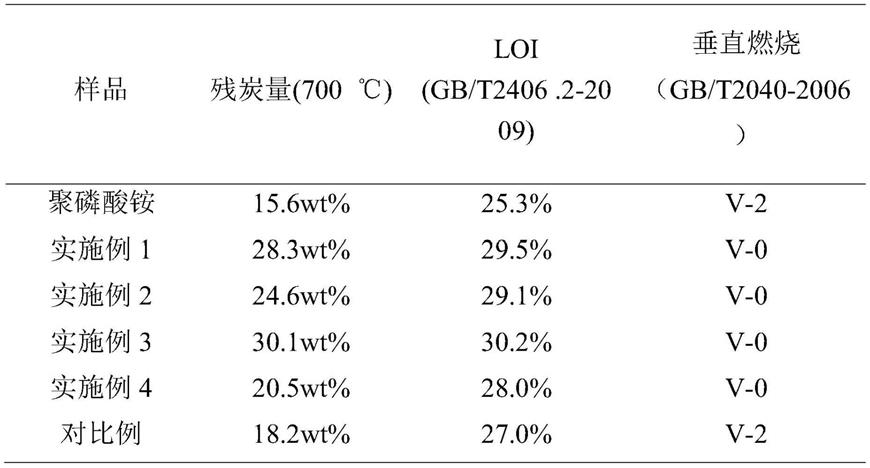

73.表1为六组阻燃聚氨酯材料的性能测试对比

[0074][0075]

表1结果显示本发明中,包覆于聚磷酸铵表面的聚硼硅氧烷的存在能够显著提高聚磷酸铵在高温下的残炭量,将其应用到聚氨酯复合材料中,其阻燃性能得到明显提高,极限氧指数由25.3%(未改性聚磷酸铵)提高到28%以上,且能够通过垂直燃烧v

‑

0等级。这是因为本发明中聚硼硅氧烷在聚磷酸铵表面形成一层致密的保护膜,能够改善聚磷酸铵在聚合物基体中的相容性,提高其热稳定性,促进聚合物基体成炭,从而提高阻燃性能。

[0076]

以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制,任何所属技术领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。