1.本发明属于加热不燃电子烟相关技术领域,更具体地,涉及一种加热不燃电子烟的雾化器结构及电子烟。

背景技术:

2.加热不燃电子烟是一种模拟香烟的烟草制品,通过电池接通发热体在相对低温下加热新型烟草释放烟雾以达到香烟的效果。由于加热温度较低,焦油等有害物质的释放量较少,对吸烟者的伤害更小,周围烟气的释放量也更小。

3.加热不燃电子烟的加热通常通过陶瓷发热体或者电热丝来完成,通常有直接接触加热和非直接接触加热两种方式。直接接触式加热将发热体与烟丝进行直接接触,加热效率较高,但容易导致局部焦糊,同时发热体上容易附着杂质,降低了传热效果,需要及时清理。

4.非直接接触式加热器通常先加热空气,再由空气加热烟草,避免了发热体清理麻烦的问题,但由于外界空气温度较低,加热到指定温度范围的难度较大,极易出现加热不均匀以及出烟速度慢,热量利用效率不高的问题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种加热不燃电子烟的雾化器结构及电子烟,所述雾化器结构的加热室与加热底座共同形成蜿蜒的气流通道(即空气加热通道),延长了气流加热的时间,能够快速将空气加热到设定温度范围,具有较高的加热效率。

6.为实现上述目的,按照本发明的一个方面,提供了一种加热不燃电子烟的雾化器结构,所述雾化器结构包括加热底座及加热室,所述加热室固定在所述加热底座上;

7.所述加热室与所述加热底座共同形成有两个蜿蜒的空气加热通道,两个所述空气加热通道对称设置;所述空气加热通道用于供气流流过,气流在流经所述空气加热通道时被加热到预定温度,被加热后的气流用于加热烟草。

8.进一步地,所述雾化器结构包括设置在所述加热底座内的发热体,所述发热体为对称结构,其用于同时加热分别流经两个所述空气加热通道的两股气流。

9.进一步地,所述加热底座的一端形成有第一凹槽,所述第一凹槽的底面上设置有底座凸台,所述发热体由所述底座凸台固定及支撑,其两端连接有导线,所述导线穿过所述加热室后连接于电源;所述第一凹槽与所述加热室形成所述空气加热通道。

10.进一步地,所述加热室相背的两端分别开设有第二凹槽及第三凹槽,所述第三凹槽的底面开设有第四凹槽;所述第二凹槽的一侧壁开设有两个间隔设置的气流入口,两个所述气流入口分别与两个所述空气加热通道相连通。

11.进一步地,所述第二凹槽的底面间隔设置有多个第一气流隔板,多个所述第一气流隔板、所述第二凹槽的底面与所述第一凹槽共同形成所述空气加热通道;所述发热体位

于相邻的第一气流隔板之间;两个所述气流入口分别位于多个所述第一气流隔板相背的两侧。

12.进一步地,所述第二凹槽的底面位于相邻两个所述第一气流隔板之间的区域形成有百叶窗式的加热室气流出口,所述加热室气流出口相对于所述第二凹槽底面的几何中心对称分布,其与所述空气加热通道相连通。

13.进一步地,百叶窗式的所述加热室气流出口对应的导叶自所述第二凹槽的中部向所述第二凹槽的两端倾斜。

14.进一步地,所述雾化器结构还包括雾化室及设置在所述雾化室内的第二气流隔板,所述雾化室包括形状相同的外套体及内套体,所述内套体部分地套设在所述外套体内;所述内套体凸出于所述外套体的部分设置在所述第三凹槽的底面上,用于承载烟草的所述第二气流隔板设置在所述内套体位于所述外套体的端面上,其与所述第四凹槽的底面相对间隔设置。

15.进一步地,所述第二气流隔板开设有多个间隔设置的气流孔,所述气流孔的直径与对应的所述气流孔距离所述第二气流隔板的几何中心的距离呈正比。

16.按照本发明的另一个方面,提供了一种电子烟,其特征在于:所述电子烟包括本体及如上所述的加热不燃电子烟的雾化器结构,所述雾化器结构连接于所述本体。

17.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的加热不燃电子烟的雾化器结构及电子烟主要具有以下有益效果:

18.1.所述加热室与所述加热底座共同形成有两个蜿蜒的空气加热通道,能够延长气流被加热的时间,且两个空气加热通道同时供气流流过,能够快速将空气加热到设定温度范围,具有较高的加热效率。

19.2.所述发热体为对称结构,其用于同时加热分别流经两个所述空气加热通道的两股气流,如此提高了空气的加热效率及出烟速度。

20.3.所述第二凹槽的底面位于相邻两个所述第一气流隔板之间的区域形成有百叶窗式的加热室气流出口,所述加热室气流出口相对于所述第二凹槽底面的几何中心对称分布,如此能够将相对集中的高温区气流向两侧分散,保证加热后的空气在空间分布上具有较高的均匀度,避免了出现中心温度集中,雾化不完全的现象。

21.4.百叶窗式的所述加热室气流出口对应的导叶自所述第二凹槽的中部向所述第二凹槽的两端倾斜,能有效地将相对集中的高温空气向左右两侧输运,避免出现中心局部温度较高而边缘温度低的问题。

22.5.所述第二气流隔板设置在所述内套体位于所述外套体的端面上,其与所述第四凹槽的底面相对间隔设置,两者之间形成气流缓冲区,所述气流缓冲区对自所述加热室气流出口流出的气流具有整合和均匀化的作用,能够进一步提升高温空气的均匀性。

23.6.所述气流孔的直径与对应的所述气流孔距离所述第二气流隔板的几何中心的距离呈正比,如此能够有效地解决所述雾化室边缘雾化温度较低的问题,进一步增强气流分布的均匀性,提升雾化效果,避免烟草焦糊;同时,雾化后剩余的固体杂质几乎不会落入所述第二气流隔板的下方。

附图说明

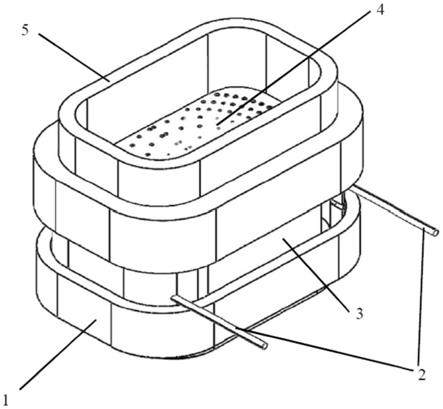

24.图1是本发明提供的加热不燃电子烟的雾化器结构的结构示意图;

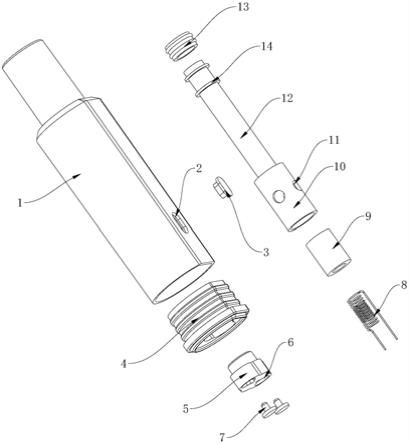

25.图2是图1中的加热不燃电子烟的雾化器结构的加热底座的结构示意图;

26.图3是图1中的加热不燃电子烟的雾化器结构的发热体组件的示意图;

27.图4是图1中的加热不燃电子烟的雾化器结构的加热室的示意图;

28.图5是图4中的加热室的另一个角度的示意图;

29.图6是图1中的加热不燃电子烟的雾化器结构的第二气流隔板的示意图;

30.图7是图1中的加热不燃电子烟的雾化器结构的雾化室的示意图。

31.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1

‑

加热底座,11

‑

底座凸台,12

‑

第一凹槽,2

‑

发热体组件,21

‑

导线,22

‑

连接面,23

‑

发热体,24

‑

连接面,3

‑

加热室,31

‑

气流入口,32

‑

第一气流隔板,33

‑

加热室气流出口,34

‑

导叶,35

‑

气流缓冲区,4

‑

第二气流隔板,41

‑

气流孔,5

‑

雾化室,51

‑

承载面,52

‑

内套体。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.请参阅图1,本发明提供的加热不燃电子烟的雾化器结构包括空气加热部分及雾化部分,所述空气加热部分紧密地连接于所述雾化部分。所述空气加热部分包括加热底座1、发热体组件2及加热室3,所述加热室3设置在所述加热底座1上,所述发热体组件2部分地设置在所述加热底座1内,且其位于所述加热底座1与所述加热室3所形成的腔室内。所述雾化部分包括第二气流隔板4及雾化室5,所述第二气流隔板4设置在所述雾化室5内,所述雾化室5紧密地连接于所述加热室3上。其中,所述加热底座1的外形、所述加热室的外形及所述雾化室5的外形近似。

34.请参阅图2,所述加热底座1的一端形成有第一凹槽12,所述第一凹槽12内设置有底座凸台11,所述底座凸台11用于支撑及固定所述发热体组件2。本实施方式中,所述底座凸台11的数量为三个,三个所述底座凸台11分别位于同一个三角形的三个顶点处;所述加热底座1是采用较低热导率的材料制备而成的,如陶瓷、无机非金属,如此能够有效减少所述发热体组件2向所述加热底座1的热量扩散,同时具有较好的耐高温耐腐蚀性能;所述第一凹槽12与所述加热室3构成蜿蜒的空气加热通道,且所述加热室3部分的设置于所述第一凹槽12内。优选地,所述第一凹槽12的表面涂覆有高红外反射率的金属或者氧化电镀材料。

35.请参阅图3,所述发热体组件2包括两个导线21及发热体23,所述发热体23整体呈m形,其为螺旋线形式。所述发热体23的两端分别连接于所述导线21的一端,所述导线21的另一端穿过所述加热室3后连接于电源。所述导线21与所述发热体23的连接面可以根据所述发热体23的材料选择焊接等方式;所述导线21与所述加热室3的连接面24为圆弧面,且由于所述导线21的发热量小,传递到所述加热室3的热量较小,能够在固定所述发热体23的同时极大地减小了热损耗。

36.优选地,所述发热体23为左右对称结构,其能够同时加热两股气流,效率较高。其

中,所述发热体23采用高电阻的材料制成,其形状走向与空气加热通道匹配,材料可以为镍铬合金、发热陶瓷、多孔发热合金等;所述发热体23为电加热发热体,其利用电池进行供电。所述发热体23由所述底座凸台11支撑及固定,其与其余部件无接触。所述加热底座1及所述加热室3均为刚性壳体,且两者之间采用刚性连接。

37.请参阅图4及图5,所述加热室3相背的两端分别开设有第二凹槽及第三凹槽,所述第三凹槽的底面开设有第四凹槽。所述第二凹槽的一侧壁开设有两个间隔设置的气流入口31,所述气流入口31用于供气流进入所述加热室3。所述第二凹槽的底面间隔设置有多个第一气流隔板32。本实施方式中,所述第一气流隔板32的数量为三个,两个所述气流入口31分别位于三个所述第一气流隔板32相背的两侧。相邻两个所述第一气流隔板32之间形成有百叶窗式的加热室气流出口33,所述加热室气流出口33相对于所述加热室3长度方向的中心对称分布,并且处于气流加热的末端位置,有利于高温空气的流出,避免未充分加热的冷空气混入,能够显著提升空气加热后的温升。优选地,所述第二凹槽的壁面、所述第三凹槽的壁面、所述第四凹槽的壁面及所述第一气流隔板32的表面均涂覆有高红外反射的金属或者氧化物电镀材料。百叶窗式的所述加热室气流出口34对应的导叶34自所述第二凹槽底面的中部向两端倾斜,能够优先地将相对集中的高温空气向左右两侧输运,避免出现中心局部较高而边缘温度低的问题。

38.其中,所述加热室3部分地收容在所述第一凹槽内,且所述第二凹槽、所述第一气流隔板32、所述第一凹槽共同形成两个弯曲的空气加热通道,两个所述弯曲的空气加热通道分别与两个所述气流入口31相连通,弯曲的空气加热通道有利于延长气流的流动路径和被加热时间。所述气流入口31部分地被所述第一凹槽的槽壁掩盖。

39.请参阅图7,所述雾化室5包括外套体及内套体52,所述内套体52及所述外套体均为中空体,且两者的形状相同,所述内套体52尺寸小于所述外套体的尺寸。所述内套体52部分地套设在所述外套体内。所述内套体52收容在所述外套体内的端面为承载面51,所述承载面51用于承载所述第二气流隔板4。所述内套体52凸出于所述外套体的部分收容在所述第三凹槽内,且其抵靠在所述第三凹槽的底面上。本实施方式中,所述第三凹槽的形状及尺寸与所述内套体52的形状及尺寸分别对应;所述雾化室5的材料为低热导率的刚性材料,以能够有效地降低热损耗。

40.请参阅图6,所述第二气流隔板4的形状与所述内套体52的形状相对应,其上开设有多个间隔设置的气流孔41。多个所述气流孔41自所述第二气流隔板4的几何中心呈散射状排列,且所述气流孔距离所述几何中心的距离与所述气流孔41的直径呈正比,距离所述几何中心的距离越远的所述气流孔41的直径越大,如此能够有效地解决所述雾化室5边缘雾化温度较低的问题,进一步增强气流分布的均匀性,提升雾化效果,避免焦糊;同时,雾化后剩余的固体杂质几乎不会落入所述第二气流隔板41的下方。优选地,所述第二气流隔板4采用热导率较低的陶瓷或者无机非金属材料,具有耐高温、结构稳定的特点,所述第二气流隔板4为左右前后均对称的结构,便于组装和维护。

41.所述第二气流隔板4用于将烟丝和空气加热部分分开,有效地避免了发热体和烟丝的直接接触;所述第二气流隔板4设置在所述承载面51上,其与所述承载面51之间紧密连接,具有良好的气密性和结构稳定性;所述第二气流隔板4与所述第四凹槽的底面相对间隔设置,两者之间形成气流缓冲区35,所述气流缓冲区35对自所述加热室气流出口33流出的

气流具有整合和均匀化的作用,能够进一步提升高温空气的均匀性。

42.本实施方式中,所述第二气流隔板4及所述雾化室5均为刚性结构,所述气流孔41的直径为0.1mm~0.3mm,能够有效地防止烟草灰落入加热部分;所述雾化室5与所述第二气流隔板4之间的密封连接可以有效防止外来空气的进入。

43.此外,本发明还提供了一种电子烟,所述电子烟包括如上所述的雾化器结构及本体,所述本体连接于所述雾化器结构。

44.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。