1.本发明涉及一种土地治理领域,尤其涉及一种预埋式土地治理用插管装置。

背景技术:

2.现有技术中,其中一种退化土地治理时需要进行制取发酵物、取土改性、埋管和回填等步骤,现有装置进行埋管操作时,先在待处理土地上挖出一个长方形的凹坑,然后在凹坑中呈现矩形阵列打孔,再将生物降解软管插入至凹坑下方的孔中,而退化土地结构相对不稳定,导致部分孔壁出现塌陷现象,造成孔洞堵塞,强行将生物降解软管插入至堵塞的长孔中,会导致生物降解软管弯折,同时,由于打孔用的钢针组相对密集,导致部分沙土石块卡藏在钢针组的间隙中,严重影响后续打孔操作,若用钢管限位进行插管,将钢管取出时会产生摩擦力,而生物降解软管的质量低,使生物降解软管向上移动一定距离,导致生物降解软管位置与预设位置产生偏差,同时,使用细土将长孔中的生物降解软管埋填时,由于生物降解软管和孔壁的间隙相对较小,同时长孔相对较深,导致部分细土无法顺利流动至长孔下部。

3.综上,需要研发一种预埋式土地治理用插管装置,来克服上述问题。

技术实现要素:

4.为了克服现有装置进行埋管操作时,由于退化土地结构相对不稳定,使部分孔壁出现塌陷现象,造成孔洞堵塞,强行将生物降解软管插入至堵塞的长孔中,会导致生物降解软管弯折,同时,由于打孔用的钢针组相对密集,导致部分沙土石块卡藏在钢针组的间隙中,严重影响后续打孔操作,若用钢管限位进行插管,将钢管取出时会产生摩擦力,而生物降解软管的质量低,使生物降解软管向上移动一定距离,导致生物降解软管位置与预设位置产生偏差,同时,使用细土将长孔中的生物降解软管埋填时,由于生物降解软管和孔壁的间隙相对较小,同时长孔相对较深,导致部分细土无法顺利流动至长孔下部的缺点,本发明的技术问题是:提供一种预埋式土地治理用插管装置。

5.本发明的技术实施方案为:一种预埋式土地治理用插管装置,包括有固定板、控制屏、第一握把、第二握把、第一支撑杆、第一防滑垫、第一连接板、第二连接板、挖坑组件、打孔组件和穿管组件;固定板与控制屏进行固接;固定板与第一握把进行固接;固定板与第二握把进行固接;固定板与四组第一支撑杆进行固接;固定板与第一连接板进行固接;固定板与第二连接板进行固接;固定板与可对凹坑下部土地进行打孔操作的打孔组件进行固接;固定板与可将生物降解软管插入至长孔中的穿管组件进行固接;四组第一支撑杆与四组第一防滑垫进行固接;第一连接板与挖坑组件进行固接;第二连接板与挖坑组件进行固接;打孔组件与穿管组件进行固接。

6.更为优选的是,还包括有挖坑组件,挖坑组件包括有第三连接板、第一电动滑轨、第一滑块、第一联动块、第一电动推杆、第二电动推杆和第一铁锹板;第三连接板与第一电动滑轨进行固接;第三连接板与第一连接板进行固接;第三连接板与第二连接板进行固接;

第一电动滑轨与第一滑块进行滑动连接;第一滑块与第一联动块进行固接;第一联动块与第一电动推杆进行固接;第一联动块与第二电动推杆进行固接;第一电动推杆与第一铁锹板进行固接;第二电动推杆与第一铁锹板进行固接。

7.更为优选的是,打孔组件包括有第一电机、第一花键轴、第二滑块、第二电动滑轨、第一锥齿轮、第二锥齿轮、第一丝杆、第三滑块、第一导轨块、第一联动杆、第一联动板、第一钢针、第二联动块、第三电动推杆、第三联动块、第一限位杆、第一固定环、第一固定绳、第一重力块和第一支撑架;第一电机输出端与第一花键轴进行固接;第一电机与固定板进行固接;第一花键轴的轴杆与第二滑块进行转动连接;第一花键轴的轴杆与第一锥齿轮进行固接;第一花键轴的轴套通过连接块与固定板进行转动连接;第一花键轴的轴套与穿管组件进行固接;第二滑块与第二电动滑轨进行滑动连接;第二电动滑轨与固定板进行固接;第一锥齿轮一侧设置有第二锥齿轮;第二锥齿轮内部与第一丝杆进行固接;第一丝杆外表面与第三滑块进行旋接;第一丝杆外表面与第一导轨块进行转动连接;第三滑块与第一导轨块进行滑动连接;第三滑块与第一联动杆进行固接;第一导轨块与第一支撑架进行固接;第一联动杆与第一联动板进行固接;第一联动板下表面与多组第一钢针进行固接;第一联动板上表面与两组第二联动块进行固接;第一联动板与两组第三联动块相接触;两组第二联动块分别与两组第三电动推杆进行固接;两组第三电动推杆分别与两组第三联动块进行固接;两组第三联动块均与第一限位杆进行固接;第一限位杆与多组第一固定环进行固接;多组第一固定环与多组第一固定绳进行固接;多组第一固定绳与多组第一重力块进行固接;第一支撑架与穿管组件进行固接。

8.更为优选的是,穿管组件包括有第一传动轮、第二传动轮、第二花键轴、第四滑块、第三电动滑轨、第三锥齿轮、第四锥齿轮、第二丝杆、第五滑块、第二导轨块、第四联动块、第二联动板、第四电动推杆、第五联动块、第六联动块和第一套管机构;第一传动轮通过皮带与第二传动轮进行传动连接;第一传动轮内部与第一花键轴进行固接;第二传动轮内部与第二花键轴进行固接;第二花键轴的轴杆与第四滑块进行转动连接;第二花键轴的轴杆与第三锥齿轮进行固接;第二花键轴的轴套通过连接块与固定板进行转动连接;第四滑块与第三电动滑轨进行滑动连接;第三电动滑轨与固定板进行固接;第三锥齿轮一侧设置有第四锥齿轮;第四锥齿轮内部与第二丝杆进行固接;第二丝杆外表面与第五滑块进行旋接;第二丝杆外表面与第二导轨块进行转动连接;第五滑块与第二导轨块进行滑动连接;第五滑块与第四联动块进行固接;第二导轨块与第一支撑架进行固接;第四联动块与第二联动板进行固接;第二联动板与两组第四电动推杆进行固接;第二联动板与多组第六联动块进行滑动连接;第二联动板与多组第一套管机构进行转动连接;两组第四电动推杆均与第五联动块进行固接;第五联动块与多组第六联动块进行固接;第六联动块与多组第一套管机构相接触。

9.更为优选的是,第一套管机构包括有第一橡胶环、第一钢管、第一拨块、第一电动伸缩针、第七联动块、第五电动推杆、第二限位环、第三限位环和第二电动伸缩针;第一橡胶环内部与第一钢管进行固接;第一橡胶环与第六联动块相接触;第一钢管外表面与多组第一拨块进行固接;第一钢管下部外表面与四组第一电动伸缩针进行固接;第一钢管下部外表面与第七联动块进行固接;第一钢管下部外表面与第二限位环进行滑动连接;第一钢管与第三限位环进行固接;第一钢管上部外表面与第二联动板进行转动连接;第七联动块与

第五电动推杆进行固接;第五电动推杆与第二限位环进行固接;第三限位环与三组第二电动伸缩针进行固接。

10.更为优选的是,第一限位杆等距设置有四组,分别分布于多组第一钢针的横向间隙中。

11.更为优选的是,第一重力块呈矩形阵列分布于多组第一钢针的间隙中。

12.更为优选的是,第六联动块的两个侧面均与粗糙面。

13.更为优选的是,第二限位环向下运动后可刚好套入至第三限位环的内部。

14.有益效果是:一、为解决现有装置进行埋管操作时,由于退化土地结构相对不稳定,使部分孔壁出现塌陷现象,造成孔洞堵塞,强行将生物降解软管插入至堵塞的长孔中,会导致生物降解软管弯折,同时,由于打孔用的钢针组相对密集,导致部分沙土石块卡藏在钢针组的间隙中,严重影响后续打孔操作,若用钢管限位进行插管,将钢管取出时会产生摩擦力,而生物降解软管的质量低,使生物降解软管向上移动一定距离,导致生物降解软管位置与预设位置产生偏差,同时,使用细土将长孔中的生物降解软管埋填时,由于生物降解软管和孔壁的间隙相对较小,同时长孔相对较深,导致部分细土无法顺利流动至长孔下部的问题。

15.二、设计了挖坑组件,打孔组件和穿管组件;准备工作时,将装置放置于待处理土地上方,四组第一支撑杆和四组第一防滑垫使装置保持稳定,接通电源,操控固定板上的控制屏控制装置开始运作,人工将生物降解软管插入至穿管组件中,然后将生物降解软管下部捏扁并弯折九十度,穿管组件对生物降解软管弯折部进行固定,防止反弹,然后第一连接板和第二连接板上的挖坑组件在待处理土地上方挖一个呈现长方形的凹坑,然后手持第一握把和第二握把将装置抬起并移动,使打孔组件运动至凹坑正上方,然后打孔组件对凹坑进行打孔操作,使凹坑下部土壤中等距设置长孔,孔径大于生物降解软管外径,此时,部分沙石卡入至打孔组件中的钢针组中,打孔组件使用限位杆将大部分沙子拨离钢针组,此时,部分较大石块卡在钢针间隙中,打孔组件对大石块进行击打,从而将其去除干净,然后将装置移动一定距离,使穿管组件运动至大完孔的凹坑上方,然后穿管组件使用限位钢管将呈现矩形阵列的生物降解软管插入至凹坑的孔中,避免了因长孔堵塞导致的生物降解软管弯折现象,然后穿管组件拨动长孔底部孔壁,使长孔底部孔壁土壤变松弛,然后穿管组件停止对生物降解软管弯折处固定,然后穿管组件带动限位杆向上运动,当限位钢管向上运动至长孔松弛的孔壁上方时,松弛的土壤下落至孔底,从而将生物降解软管弯折处压住,避免了限位钢管继续向上运动过程中带动生物降解软管运动的现象,同时,人工向长孔壁和限位钢管的间隙中倒入适量的细土,细土滑动至孔底将生物降解软管包覆,同时不断往复拨动间隙中的细土运动,使细土顺利向下运动,进而完成插管工序;三、本发明使用时实现了自动对凹坑进行打孔操作,同时自动将卡藏在钢针间隙中沙子和大石块去除,还实现了自动通过钢管限位将生物降解软管插入至长孔中,避免了插入过程中因长孔堵塞导致的生物降解软管弯折现象,同时自动对长孔下部孔壁的土壤进行疏松,使疏松的土壤下移将生物降解软管下部压住,再将限位钢管取出,避免了因摩擦力导致的生物降解软管一同向上运动的现象。

附图说明

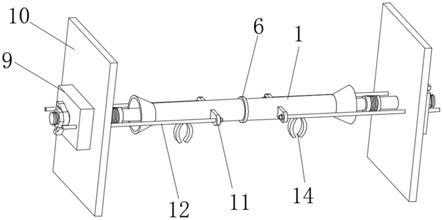

16.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的侧视图;图4为本发明挖坑组件的立体结构示意图;图5为本发明打孔组件的立体结构示意图;图6为本发明打孔组件部分结构的立体结构示意图;图7为本发明打孔组件部分结构的仰视图;图8为本发明穿管组件的立体结构示意图;图9为本发明穿管组件部分结构的立体结构示意图;图10为本发明穿管组件部分结构的俯视图;图11为本发明第一套管机构的立体结构示意图;图12为本发明第一套管机构部分结构的立体结构示意图;图13为本发明第一套管机构部分结构的俯视图。

17.附图中各零部件的标记如下:1_固定板,2_控制屏,3_第一握把,4_第二握把,5_第一支撑杆,6_第一防滑垫,7_第一连接板,8_第二连接板,201_第三连接板,202_第一电动滑轨,203_第一滑块,204_第一联动块,205_第一电动推杆,206_第二电动推杆,207_第一铁锹板,301_第一电机,302_第一花键轴,303_第二滑块,304_第二电动滑轨,305_第一锥齿轮,306_第二锥齿轮,307_第一丝杆,308_第三滑块,309_第一导轨块,3010_第一联动杆,3011_第一联动板,3012_第一钢针,3013_第二联动块,3014_第三电动推杆,3015_第三联动块,3016_第一限位杆,3017_第一固定环,3018_第一固定绳,3019_第一重力块,3020_第一支撑架,401_第一传动轮,402_第二传动轮,403_第二花键轴,404_第四滑块,405_第三电动滑轨,406_第三锥齿轮,407_第四锥齿轮,408_第二丝杆,409_第五滑块,4010_第二导轨块,4011_第四联动块,4012_第二联动板,4013_第四电动推杆,4014_第五联动块,4015_第六联动块,401601_第一橡胶环,401602_第一钢管,401603_第一拨块,401604_第一电动伸缩针,401605_第七联动块,401606_第五电动推杆,401607_第二限位环,401608_第三限位环,401609_第二电动伸缩针。

具体实施方式

18.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

19.实施例一种预埋式土地治理用插管装置,如图1

‑

3所示,包括有固定板1、控制屏2、第一握把3、第二握把4、第一支撑杆5、第一防滑垫6、第一连接板7、第二连接板8、挖坑组件、打孔组件和穿管组件;固定板1与控制屏2进行固接;固定板1与第一握把3进行固接;固定板1与第二握把4进行固接;固定板1与四组第一支撑杆5进行固接;固定板1与第一连接板7进行固接;固定板1与第二连接板8进行固接;固定板1与可对凹坑下部土地进行打孔操作的打孔组件进行固接;固定板1与可将生物降解软管插入至长孔中的穿管组件进行固接;四组第一支撑杆5与四组第一防滑垫6进行固接;第一连接板7与挖坑组件进行固接;第二连接板8与挖坑组件进行固接;打孔组件与穿管组件进行固接。

20.准备工作时,将装置放置于待处理土地上方,四组第一支撑杆5和四组第一防滑垫6使装置保持稳定,接通电源,操控固定板1上的控制屏2控制装置开始运作,人工将生物降解软管插入至穿管组件中,然后将生物降解软管下部捏扁并弯折九十度,穿管组件对生物降解软管弯折部进行固定,防止反弹,然后第一连接板7和第二连接板8上的挖坑组件在待处理土地上方挖一个呈现长方形的凹坑,然后手持第一握把3和第二握把4将装置抬起并移动,使打孔组件运动至凹坑正上方,然后打孔组件对凹坑进行打孔操作,使凹坑下部土壤中等距设置长孔,孔径大于生物降解软管外径,此时,部分沙石卡入至打孔组件中的钢针组中,打孔组件使用限位杆将大部分沙子拨离钢针组,此时,部分较大石块卡在钢针间隙中,打孔组件对大石块进行击打,从而将其去除干净,然后将装置移动一定距离,使穿管组件运动至大完孔的凹坑上方,然后穿管组件使用限位钢管将呈现矩形阵列的生物降解软管插入至凹坑的孔中,避免了因长孔堵塞导致的生物降解软管弯折现象,然后穿管组件拨动长孔底部孔壁,使长孔底部孔壁土壤变松弛,然后穿管组件停止对生物降解软管弯折处固定,然后穿管组件带动限位杆向上运动,当限位钢管向上运动至长孔松弛的孔壁上方时,松弛的土壤下落至孔底,从而将生物降解软管弯折处压住,避免了限位钢管继续向上运动过程中带动生物降解软管运动的现象,同时,人工向长孔壁和限位钢管的间隙中倒入适量的细土,细土滑动至孔底将生物降解软管包覆,同时不断往复拨动间隙中的细土运动,使细土顺利向下运动,进而完成插管工序,本发明使用时实现了自动对凹坑进行打孔操作,同时自动将卡藏在钢针间隙中沙子和大石块去除,还实现了自动通过钢管限位将生物降解软管插入至长孔中,避免了插入过程中因长孔堵塞导致的生物降解软管弯折现象,同时自动对长孔下部孔壁的土壤进行疏松,使疏松的土壤下移将生物降解软管下部压住,再将限位钢管取出,避免了因摩擦力导致的生物降解软管一同向上运动的现象。

21.如图4所示,还包括有挖坑组件,挖坑组件包括有第三连接板201、第一电动滑轨202、第一滑块203、第一联动块204、第一电动推杆205、第二电动推杆206和第一铁锹板207;第三连接板201与第一电动滑轨202进行固接;第三连接板201与第一连接板7进行固接;第三连接板201与第二连接板8进行固接;第一电动滑轨202与第一滑块203进行滑动连接;第一滑块203与第一联动块204进行固接;第一联动块204与第一电动推杆205进行固接;第一联动块204与第二电动推杆206进行固接;第一电动推杆205与第一铁锹板207进行固接;第二电动推杆206与第一铁锹板207进行固接。

22.首先,第一电动推杆205和第二电动推杆206同时带动第一铁锹板207向下运动,使第一铁锹板207插入至待处理土地中,然后第三连接板201上的第一电动滑轨202带动第一滑块203传动第一联动块204运动,第一联动块204带动与其相关联的组件运动,使第一铁锹板207将土地上层土壤去除,从而使土地上形成一个长方形凹坑,然后第一铁锹板207运动回原位,使用时实现了自动在待处理土地上挖出一个长方形凹坑。

23.如图5

‑

7所示,打孔组件包括有第一电机301、第一花键轴302、第二滑块303、第二电动滑轨304、第一锥齿轮305、第二锥齿轮306、第一丝杆307、第三滑块308、第一导轨块309、第一联动杆3010、第一联动板3011、第一钢针3012、第二联动块3013、第三电动推杆3014、第三联动块3015、第一限位杆3016、第一固定环3017、第一固定绳3018、第一重力块3019和第一支撑架3020;第一电机301输出端与第一花键轴302进行固接;第一电机301与固定板1进行固接;第一花键轴302的轴杆与第二滑块303进行转动连接;第一花键轴302的轴

杆与第一锥齿轮305进行固接;第一花键轴302的轴套通过连接块与固定板1进行转动连接;第一花键轴302的轴套与穿管组件进行固接;第二滑块303与第二电动滑轨304进行滑动连接;第二电动滑轨304与固定板1进行固接;第一锥齿轮305一侧设置有第二锥齿轮306;第二锥齿轮306内部与第一丝杆307进行固接;第一丝杆307外表面与第三滑块308进行旋接;第一丝杆307外表面与第一导轨块309进行转动连接;第三滑块308与第一导轨块309进行滑动连接;第三滑块308与第一联动杆3010进行固接;第一导轨块309与第一支撑架3020进行固接;第一联动杆3010与第一联动板3011进行固接;第一联动板3011下表面与多组第一钢针3012进行固接;第一联动板3011上表面与两组第二联动块3013进行固接;第一联动板3011与两组第三联动块3015相接触;两组第二联动块3013分别与两组第三电动推杆3014进行固接;两组第三电动推杆3014分别与两组第三联动块3015进行固接;两组第三联动块3015均与第一限位杆3016进行固接;第一限位杆3016与多组第一固定环3017进行固接;多组第一固定环3017与多组第一固定绳3018进行固接;多组第一固定绳3018与多组第一重力块3019进行固接;第一支撑架3020与穿管组件进行固接。

24.当挖坑组件在待处理土地上挖出一个长方形凹坑后,移动装置,使第一联动板3011运动至凹坑正上方,然后第一电机301带动第一花键轴302传动第一锥齿轮305转动,第一花键轴302带动穿管组件运作,然后第二电动滑轨304带动第二滑块303传动第一花键轴302进行伸长,使第一花键轴302带动第一锥齿轮305啮合第二锥齿轮306,然后第一锥齿轮305带动第二锥齿轮306传动第一丝杆307转动,第一丝杆307带动第三滑块308运动,使第三滑块308在第一支撑架3020上的第一导轨块309上向下滑动,第三滑块308带动第一联动杆3010传动第一联动板3011向下运动,第一联动板3011带动多组第一钢针3012向下运动,使多组第一钢针3012向下运动插入至土地中,然后第一电机301带动第一花键轴302进行反转,使多组第一钢针3012向上运动回原位,第一锥齿轮305停止啮合第二锥齿轮306,使得凹坑下部土壤中等距设置长孔,孔径大于生物降解软管外径,此时,部分沙石卡入至多组第一钢针3012间隙中,然后两组第二联动块3013上的两组第三电动推杆3014分别带动两组第三联动块3015向下运动,使两组第三联动块3015同时带动四组第一限位杆3016向下运动,此过程中,两组第三电动推杆3014分别带动两组第三联动块3015进行小幅度上下往复运动,使第一限位杆3016进行小幅度上下往复运动,第一限位杆3016带动多组第一固定环3017运动,多组第一固定环3017分别带动多组第一固定绳3018运动,多组第一固定绳3018分别带动多组第一重力块3019运动,使多组第一重力块3019对卡在多组第一钢针3012间隙中的大石块进行击打,从而从大石块和沙子去除,使用时实现了自动对凹坑进行打孔操作,同时自动将卡藏在钢针间隙中沙子和大石块去除。

25.如图8

‑

10所示,穿管组件包括有第一传动轮401、第二传动轮402、第二花键轴403、第四滑块404、第三电动滑轨405、第三锥齿轮406、第四锥齿轮407、第二丝杆408、第五滑块409、第二导轨块4010、第四联动块4011、第二联动板4012、第四电动推杆4013、第五联动块4014、第六联动块4015和第一套管机构;第一传动轮401通过皮带与第二传动轮402进行传动连接;第一传动轮401内部与第一花键轴302进行固接;第二传动轮402内部与第二花键轴403进行固接;第二花键轴403的轴杆与第四滑块404进行转动连接;第二花键轴403的轴杆与第三锥齿轮406进行固接;第二花键轴403的轴套通过连接块与固定板1进行转动连接;第四滑块404与第三电动滑轨405进行滑动连接;第三电动滑轨405与固定板1进行固接;第三

锥齿轮406一侧设置有第四锥齿轮407;第四锥齿轮407内部与第二丝杆408进行固接;第二丝杆408外表面与第五滑块409进行旋接;第二丝杆408外表面与第二导轨块4010进行转动连接;第五滑块409与第二导轨块4010进行滑动连接;第五滑块409与第四联动块4011进行固接;第二导轨块4010与第一支撑架3020进行固接;第四联动块4011与第二联动板4012进行固接;第二联动板4012与两组第四电动推杆4013进行固接;第二联动板4012与多组第六联动块4015进行滑动连接;第二联动板4012与多组第一套管机构进行转动连接;两组第四电动推杆4013均与第五联动块4014进行固接;第五联动块4014与多组第六联动块4015进行固接;第六联动块4015与多组第一套管机构相接触。

26.首先,将生物降解软管插入至多组第一套管机构中,并使生物降解软管下端超出第一套管机构,然后将生物降解软管下部捏扁并弯折九十度,第一套管机构对物降解软管弯折部进行固定,当第二联动板4012移动至打孔完成后的凹坑上方时,打孔组件带动第一传动轮401传动第二传动轮402转动,第二传动轮402带动第二花键轴403传动第三锥齿轮406转动,然后第三电动滑轨405带动第四滑块404传动第二花键轴403进行伸长,使第二花键轴403带动第三锥齿轮406啮合第四锥齿轮407,然后第三锥齿轮406带动第四锥齿轮407传动第二丝杆408转动,第二丝杆408带动第五滑块409在第二导轨块4010上向下滑动,第五滑块409带动第四联动块4011传动第二联动板4012向下运动,第二联动板4012带动多组第一套管机构向下运动,使第一套管机构将生物降解软管带动至长孔中,然后打孔组件带动第一传动轮401进行反转,使多组第一套管机构向上运动,同时第二联动板4012下部的自动下料器开始向下输送细土,细土运动至孔中,然后细土滑动至孔底将生物降解软管包覆,同时,两组第四电动推杆4013同时带动第五联动块4014进行往复运动,第五联动块4014带动多组第六联动块4015进行往复运动,使多组第六联动块4015带动多组第一套管机构进行往复转动,从而使第一套管机构往复拨动间隙中的细土运动,使细土顺利向下运动,进而完成插管工序,使用时实现了自动将生物降解软管插入至长孔中,同时使用细土自动将生物降解软管包覆。

27.如图11

‑

13所示,第一套管机构包括有第一橡胶环401601、第一钢管401602、第一拨块401603、第一电动伸缩针401604、第七联动块401605、第五电动推杆401606、第二限位环401607、第三限位环401608和第二电动伸缩针401609;第一橡胶环401601内部与第一钢管401602进行固接;第一橡胶环401601与第六联动块4015相接触;第一钢管401602外表面与多组第一拨块401603进行固接;第一钢管401602下部外表面与四组第一电动伸缩针401604进行固接;第一钢管401602下部外表面与第七联动块401605进行固接;第一钢管401602下部外表面与第二限位环401607进行滑动连接;第一钢管401602与第三限位环401608进行固接;第一钢管401602上部外表面与第二联动板4012进行转动连接;第七联动块401605与第五电动推杆401606进行固接;第五电动推杆401606与第二限位环401607进行固接;第三限位环401608与三组第二电动伸缩针401609进行固接。

28.首先将生物降解软管插入至,当第二联动板4012移动至打孔完成后的凹坑上方时,然后将生物降解软管插入至第一钢管401602内部,并使生物降解软管下部超出第一钢管401602下部,然后将生物降解软管下部捏扁并弯折九十度,并使生物降解软管弯折处位于第三限位环401608下部的凹槽中,然后三组第二电动伸缩针401609同时伸长,使三组第二电动伸缩针401609针头插入至生物降解软管弯折处中,对其固定,然后第二联动板4012

带动第一钢管401602向下运动,第一钢管401602带动与其相关联的组件运动,使第一钢管401602带动生物降解软管向下运动至凹坑下的长孔中,当第一钢管401602运动至最下方时,第六联动块4015带动第一橡胶环401601进行往复转动,第一橡胶环401601带动第一钢管401602进行往复转动,第一钢管401602带动四组第一电动伸缩针401604进行往复圆周运动,同时四组第一电动伸缩针401604均进行伸长运动,使四组第一电动伸缩针401604针头插入至孔壁中,从而使四组第一电动伸缩针401604将孔壁土壤拨动疏松,然后四组第一电动伸缩针401604缩短为原状,然后三组第二电动伸缩针401609缩短为原状停止固定生物降解软管,然后第二联动板4012带动第一钢管401602缓慢向上移动,此时孔壁疏松的土壤下落至第二限位环401607上,然后从第二限位环401607上滑动至第二电动伸缩针401609中部通孔中,然后流动至孔底,从而将生物降解软管弯折处压住,避免了限位钢管继续向上运动过程中带动生物降解软管运动的现象,同时,第二联动板4012下部的自动下料器开始向下输送细土,细土流动至孔壁和第一钢管401602外表面的间隙中,然后流动滑动至孔底将生物降解软管包覆,然后第一钢管401602带动多组第一拨块401603进行往复圆周运动,从而断往复拨动间隙中的细土运动,使细土顺利向下运动,每隔一定时间,第七联动块401605上的第五电动推杆401606带动第二限位环401607向下运动,使第二限位环401607下表面与第三限位环401608对齐,然后第一钢管401602向下运动,使第二限位环401607和第三限位环401608同时向下运动,将细土夯实,使用时实现了自动通过钢管限位将生物降解软管插入至长孔中,避免了插入过程中因长孔堵塞导致的生物降解软管弯折现象,同时自动对长孔下部孔壁的土壤进行疏松,使疏松的土壤下移将生物降解软管下部压住,再将限位钢管取出,避免了因摩擦力导致的生物降解软管一同向上运动的现象。

29.第一限位杆3016等距设置有四组,分别分布于多组第一钢针3012的横向间隙中。

30.可同时将多组第一钢针3012间隙中沙土去除。

31.第一重力块3019呈矩形阵列分布于多组第一钢针3012的间隙中。

32.可同时将卡藏在多组第一钢针3012间隙中的大石块去除。

33.第六联动块4015的两个侧面均与粗糙面。

34.可同时带动多组第一橡胶环401601进行往复转动。

35.第二限位环401607向下运动后可刚好套入至第三限位环401608的内部。

36.第二限位环401607运动至第三限位环401608内部后,可使第二限位环401607和第三限位环401608形成一个相对密闭的环,从而使第二限位环401607和第三限位环401608将孔中的细土夯实。

37.尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。