1.本发明涉及汽车连杆模具打磨抛光方法,特别涉及一种基于复杂曲面特征划分的模具自动打磨方法。

背景技术:

2.目前,对于复杂的自由曲面工件的模具加工来说,采用的主要手段仍是手工打磨,手工打磨抛光存在打磨抛光质量不稳定、一致性差、效率低,以及工作环境恶劣等缺点,从而影响整个行业的制造水平。

3.汽车连杆模具其表面通常比较复杂,使用单一种类的打磨工具通常会遇到汽车连杆模具部分角落不能很好的打磨抛光,或者由于打磨工具过小导致打磨效率低下,不能很好的完成模具的打磨任务,而采用多种打磨工具进行模具的打磨又通常会产生不同打磨工具交界处连杆模具表面材料去除量不一致的问题。采用何种模具自动打磨方法,来实现汽车连杆模具多工具恒材料去除的打磨抛光,以及实现汽车连杆模具的自动化打磨抛光,提高汽车连杆模具的生产质量与生产效率,大大减少汽车连杆模具打磨抛光耗费的时间,改善工人的工作环境,提高汽车连杆模具打磨抛光的自动化生产水平等,是目前需要解决的计算问题。

技术实现要素:

4.本发明为解决公知技术中存在的技术问题而提供一种基于复杂曲面特征划分的模具自动打磨方法。

5.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种基于复杂曲面特征划分的模具自动打磨方法,设凹曲面曲率为负,凸曲面曲率为正,将模具表面根据主曲率值划分为多个表面类别;由模具表面类别匹配打磨工具,来构建打磨机器人的工具库;根据模具表面形状、工具库及打磨工艺制订打磨路径;根据打磨路径、工具库及打磨工艺编制自动打磨程序;将自动打磨程序下载至打磨机器人并启动打磨机器人进行自动打磨。

6.进一步地,该方法包括如下步骤:

7.步骤一:根据模具的三维模型将模具表面划分为平面、凸曲面、凹曲面三大类,进一步根据曲面的主曲率将凹、凸曲面划分成若干凹、凸曲面小类;

8.步骤二:根据步骤一划分的模具表面类别,对应选取适合的打磨工具;并编辑模具表面类别与打磨工具类型的对照表;

9.步骤三:根据对照表,将打磨工具按照不同的打磨抛光阶段所需要的目数拓展成自动化打磨的打磨工具库;

10.步骤四:由模具三维模型及材料去除模型,并结合所配置的打磨工具库,生成多工具打磨的打磨刀路;

11.步骤五:对打磨抛光过程中的工艺参数进行优化,并对打磨刀路间距进行优化;

12.步骤六:按照模具打磨抛光时打磨工具曲率由大到小的规则,编写打磨机器人自

动打磨程序,并将程序写入打磨机器人控制器;

13.步骤七:启动打磨机器人实施模具打磨抛光。

14.进一步地,步骤一中,根据曲面的主曲率将凹、凸曲面划分成5~10类凹曲面及5~10类凸曲面。

15.进一步地,将打磨工具按照不同的打磨抛光阶段所需要的目数拓展成自动化打磨的打磨工具库的方法如下:根据从粗磨到精抛不同打磨抛光阶段,将打磨工具从80目到1000目依次进行拓展。

16.进一步地,将各种打磨工具与其对应的多种模具曲面的刀路组合,构成整体模具打磨路径。

17.进一步地,步骤五中,优化的工艺参数包括工具工件打磨接触力、主轴转速、进给速度及打磨工具倾角。

18.进一步地,步骤五中,对打磨抛光过程中的工艺参数进行优化的方法包括:

19.由工具工件几何模型、工具工件打磨接触力及打磨工具倾角,建立工具工件接触区域模型及工具工件接触区域压强分布模型;由工具工件几何模型、工具工件接触区域模型、主轴转速,建立工具工件接触区域表面线速度分布模型;由工具工件接触区域模型、工具工件接触区域压强分布模型、工具工件接触区域表面线速度分布模型,建立材料去除模型;通过材料去除模型中的材料去除曲线,对打磨抛光过程中的工艺参数以及打磨刀路间距进行优化。

20.进一步地,对打磨刀路间距进行优化方法包括:同一种类的打磨工具在单种或多种连杆模具曲面上连续打磨路径之间的间距优化;不同种类的打磨工具在多种连杆模具曲面上的打磨路径交界处的打磨路径间距优化。

21.进一步地,打磨工具主曲率为模具曲面主曲率的1.005~1.01倍。

22.进一步地,一种打磨工具匹配多个模具曲面类别。

23.本发明具有的优点和积极效果是:相较于手工打磨抛光而言,本发明通过对汽车连杆等复杂表面模具、打磨工具以及材料去除模型的分析,控制打磨机器人实现对汽车连杆等复杂表面模具的多工具恒材料去除的打磨抛光,从而提高汽车连杆等复杂表面模具的生产质量与生产效率,大大减少汽车连杆等复杂表面模具打磨抛光耗费的时间与成本,改善工人的工作环境,提高汽车连杆等复杂表面模具打磨抛光的自动化生产水平。

附图说明

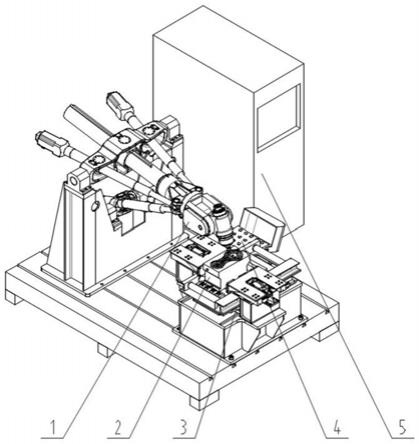

24.图1是采用本发明的一种基于复杂曲面特征划分的模具自动打磨方法打磨汽车连杆模具示意图。

25.图2是本发明的一种基于复杂曲面特征划分的模具自动打磨方法的工作流程框图。

26.图中:1、五自由度混联机器人本体;2、汽车连杆模具;3、汽车连杆模具定位平台;

27.4、打磨工具更换架;5、机器人控制柜。

具体实施方式

28.为能进一步了解本发明的发明内容、特点及功效,兹列举以下实施例,并配合附图

详细说明如下:

29.请参见图1至图2,一种基于复杂曲面特征划分的模具自动打磨方法,设凹曲面曲率为负,凸曲面曲率为正,将模具表面根据主曲率值划分为多个表面类别;由模具表面类别匹配打磨工具,来构建打磨机器人的工具库;根据模具表面形状、工具库及打磨工艺制订打磨路径;根据打磨路径、工具库及打磨工艺编制自动打磨程序;将自动打磨程序下载至打磨机器人并启动打磨机器人进行自动打磨。

30.优选地,该方法可包括如下步骤:

31.步骤一:根据模具的三维模型将模具表面划分为平面、凸曲面、凹曲面三大类,进一步根据曲面的主曲率将凹、凸曲面划分成若干凹、凸曲面小类;

32.步骤二:根据步骤一划分的模具表面类别,对应选取适合的打磨工具;并编辑模具表面类别与打磨工具类型的对照表;

33.步骤三:根据对照表,将打磨工具按照不同的打磨抛光阶段所需要的目数拓展成自动化打磨的打磨工具库;

34.步骤四:由模具三维模型及材料去除模型,并结合所配置的打磨工具库,生成多工具打磨的打磨刀路;

35.步骤五:对打磨抛光过程中的工艺参数进行优化,并对打磨刀路间距进行优化;

36.步骤六:按照模具打磨抛光时打磨工具曲率由大到小的规则,编写打磨机器人自动打磨程序,并将程序写入打磨机器人控制器;

37.步骤七:启动打磨机器人实施模具打磨抛光。

38.优选地,步骤一中,可根据曲面的主曲率将凹、凸曲面划分成5~10类凹曲面及5~10类凸曲面。

39.优选地,步骤三中,将打磨工具按照不同的打磨抛光阶段所需要的目数拓展成自动化打磨的打磨工具库的方法可如下:根据从粗磨到精抛不同打磨抛光阶段,将打磨工具从80目到1000目依次进行拓展。

40.优选地,步骤四中,可将各种打磨工具与其对应的多种模具曲面的刀路组合,构成整体模具打磨路径。

41.优选地,步骤五中,优化的工艺参数可包括工具工件打磨接触力、主轴转速、进给速度及打磨工具倾角。

42.优选地,步骤五中,对打磨抛光过程中的工艺参数进行优化的方法可包括:

43.由工具工件几何模型、工具工件打磨接触力及打磨工具倾角,建立工具工件接触区域模型及工具工件接触区域压强分布模型;由工具工件几何模型、工具工件接触区域模型、主轴转速,建立工具工件接触区域表面线速度分布模型;由工具工件接触区域模型、工具工件接触区域压强分布模型、工具工件接触区域表面线速度分布模型,建立材料去除模型;通过材料去除模型中的材料去除曲线,对打磨抛光过程中的工艺参数以及打磨刀路间距进行优化。

44.优选地,对打磨刀路间距进行优化方法可包括:同一种类的打磨工具在单种或多种连杆模具曲面上连续打磨路径之间的间距优化;不同种类的打磨工具在多种连杆模具曲面上的打磨路径交界处的打磨路径间距优化。

45.优选地,打磨工具主曲率可为模具曲面主曲率的1.005~1.01倍。

46.优选地,一种打磨工具可匹配多个模具曲面类别。

47.下面通过本发明的一个优选实施例来进一步地说明本发明的工作流程及工作原理:

48.采用本发明的一种基于复杂曲面特征划分的模具自动打磨方法,打磨机器人选择具有串联机器人和并联机器人的特点与优点的混联机器人,比如五自由度混联机器人;对对汽车连杆模具2进行打磨抛光。

49.如图1及图2所示,本发明的一种基于复杂曲面特征划分的模具自动打磨方法,包括以下步骤:

50.步骤a:根据汽车连杆模具2的三维模型,对具体需要打磨的汽车连杆模具2的表面进行分类,首先将模具表面分为平面、凸曲面、凹曲面三大类,在根据曲面的主曲率将凸曲面与凹曲面进行细化分类,并将其进行统计与整理;

51.步骤b:根据由连杆模具复杂曲面曲率变化影响的材料去除模型,结合步骤一中对汽车连杆模具2表面几何类型统计与整理的结果,选取适当几何类型的打磨工具,并将其进行统计与整理;

52.步骤c:根据步骤b中打磨工具几何类型的统计与整理的结果,将其工具再次按照不同的打磨抛光阶段所需要的目数拓展成自动化打磨的打磨工具库;

53.步骤d:根据步骤a至c,结合汽车连杆模具2的三维模型,以及不同打磨抛光阶段的模具表面材料去除量的工艺安排与材料去除模型,并结合所配置的打磨工具库,生成多工具汽车连杆模具打磨抛光刀路;

54.步骤e:对打磨抛光过程中的工艺参数(包括:工具工件打磨接触力、主轴转速、进给速度、打磨工具倾角等)进行优化配给,并对打磨刀路间距进行优化,从而得到恒材料去除率的连杆模具表面打磨抛光效果;

55.步骤f:根据以上步骤,按照打磨工具曲率由大到小的顺序,逐个进行汽车连杆模具的打磨抛光,由计算机编写机器人控制程序,并将程序存入五自由度混联机器人控制柜5当中;

56.步骤g:启动五自由度混联机器人,五自由度混联机器人将按照指定程序完成汽车连杆模具2的自动化打磨抛光任务。在汽车连杆模具2的过程中,由汽车连杆模具定位平台3,实现汽车连杆模具2的定位与夹紧。当打磨工具需要更换时,由五自由度混联机器人本体1末端移动至打磨工具更换架4上方,再由五自由度混联机器人本体1上的电主轴实现自动换刀。

57.以上所述的实施例仅用于说明本发明的技术思想及特点,其目的在于使本领域内的技术人员能够理解本发明的内容并据以实施,不能仅以本实施例来限定本发明的专利范围,即凡本发明所揭示的精神所作的同等变化或修饰,仍落在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。