1.本技术涉及电化学技术领域,具体涉及一种电化学装置和用电装置。

背景技术:

2.锂离子电池由于具有环境友好、工作电压高、比容量大和循环寿命长等优点而被广泛应用,已成为当今世界最具发展潜力的新型绿色化学电源。

3.目前锂离子电池的电芯制作过程简述如下:层叠的正极片、隔离膜和负极片经卷绕形成卷绕结构,其中的正极片上设置有正极活性材料层,负极片上设置有负极活性材料层;卷绕结构的每一个卷绕层中都探出了极耳,这些极耳与正极导电体和负极导电体转接焊,然后经铝塑膜封装形成mtw(multiple tabs welding,多极耳连接)电芯。多极耳连接设计相当于给电芯内部做了多次并联,大幅降低了正负极片电阻,从而降低了整个电芯的阻抗,从源头控制了电池发热。

4.当前锂离子电池向窄长型、高倍率方向发展。由于高倍率放电(比如6c放电)对导电端子的载流能力的要求,导电端子的宽度无法减小,mtw电芯宽度受限。

技术实现要素:

5.鉴于此,本技术提供一种电化学装置和用电装置,以改善现有的窄长型锂离子电池无法满足高倍率放电的问题。

6.本技术一实施例提供了一种电化学装置,包括壳体、电极组件、第一导电端子和第二导电端子。电极组件包括间隔设置的第一极片和第二极片;壳体收容电极组件。第一导电端子电连接第一极片;第二导电端子电连接第二极片。其中,第一导电端子和第二导电端子层叠设置并伸出壳体。

7.在一些实施例中,所述第一导电端子和所述第二导电端子之间设有绝缘层。

8.在一些实施例中,所述第一导电端子为形成在所述绝缘层的第一表面的第一金属层;所述第二导电端子为形成在所述绝缘层的第二表面的第二金属层,所述第二表面与所述第一表面相对设置。

9.在一些实施例中,所述第一极片包括铜集流体,所述第二极片包括铝集流体;所述第一金属层为镍金属层或者表面覆盖有镍金属膜的铜金属层,所述第二金属层为铝金属层。

10.在一些实施例中,所述第一极片设有复数个层叠设置的第一极耳单元,所述复数个第一极耳单元汇集并电连接所述第一极片和所述第一导电端子。

11.在一些实施例中,所述第二极片设有复数个层叠设置的第二极耳单元,所述复数个第二极耳单元汇集并电连接所述第二极片和所述第二导电端子。

12.在一些实施例中,所述电化学装置还包括第一绝缘件,所述第一绝缘件设置于相邻的所述第一极耳单元和所述第二极耳单元之间。

13.在一些实施例中,所述电化学装置还包括第二绝缘件,所述第二绝缘件设置于所

述电极组件与所述壳体之间。

14.在一些实施例中,所述第一绝缘件贴附于所述复数个第二极耳单元中最靠近所述第一极耳单元的所述第二极耳单元,且在所述第二极耳单元的长度方向上,所述第一绝缘件从与所述第二极片的活性材料层重叠的第一位置延伸至与所述第二导电端子重叠的第二位置。所述第二绝缘件贴附于所述复数个第二极耳单元中的最靠近所述壳体的所述第二极耳单元上,且在所述第二极耳单元的长度方向上,所述第二绝缘件从与所述第二极片的活性材料层重叠的第一位置延伸至与所述第二导电端子重叠的第二位置。

15.在一些实施例中,所述第一极片为阳极极片,所述第二极片为阴极极片;或者所述第一极片为阴极极片,所述第二极片为阳极极片。

16.在一些实施例中,所述第一绝缘件和所述第二绝缘件为绝缘胶。

17.在一些实施例中,所述复数个第一极耳单元中,第n个第一极耳单元比第m个第一极耳单元靠近所述壳体,第n个第一极耳单元比第m个第一极耳单元具有更大的极耳长度。

18.在一些实施例中,所述复数个第一极耳单元的极耳长度成等差数列,相邻的两个所述第一极耳单元的极耳长度的差值为下述数值之和:所述第一极片的厚度、所述第二极片的厚度和隔离膜的膜厚。

19.本技术另一实施例还提供了一种用电装置,包括负载和上述的电化学装置,所述电化学装置为所述负载供电。

20.本技术的电化学装置中,与第一极片电连接的第一导电端子和与第二极片电连接的第二导电端子层叠设置并伸出电化学装置壳体,可以解决较窄产品尺寸下导电端子的宽度设计空间不够的问题,可以保证较窄产品也可拥有足够宽度的导电端子,保证高倍率产品对载流能力的需求。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本技术的一些实施例。

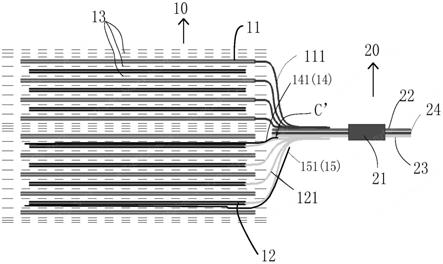

22.图1本技术一实施例的电化学装置使用的卷绕式电极组件的结构示意图;

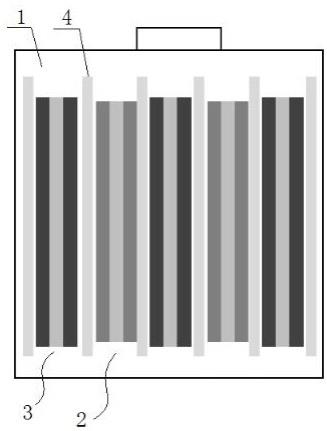

23.图2为图1中端面c的正视结构示意图;

24.图3为图1的剖面结构示意图;

25.图4为图1中的第一极片的结构示意图;

26.图5为图4的局部放大示意图;

27.图6为本技术实施例提供的第二极片以及第一、第二绝缘件的示意图;

28.图7为本技术的卷绕式电极组件的分解示意图;

29.图8为本技术提供的一种复合导电体的结构示意图;

30.图9为根据图8的复合导电体的截面结构示意图;

31.图10为本技术提供的复合导电体与卷绕式电极组件的连接示意图;

32.图11为图10的剖面结构示意图;

33.图12为示出复合导电体与卷绕式电极组件压合连接后的电化学装置的示意图;

34.图13为本技术提供的一种成品电化学装置的结构示意图;

35.图14为本技术提供的一种电化学装置的剖面结构示意图;

36.图15为本技术提供的一种电化学装置的制备方法的流程图;

37.图16为本技术提供的另一种电化学装置的制备方法的流程图;

38.图17为本技术提供的一种电化学装置的制造过程示意图。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术所提供的各个示例性的实施例的技术方案进行清楚、完整地描述。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

40.本技术提到的方向用语,例如上、下、顶、底、前、后、左、右、内、外、侧、中心、外围、水平、横向、垂直、纵向、径向、轴向、最上层或最下层等,仅是参考附图的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。

41.本技术电化学装置包括所有其中发生电化学反应的装置。示例性的,电化学装置包括但不限于所有种类的原电池、二次电池、燃料电池、太阳能电池和电容器(例如超级电容器)电化学装置。电化学装置特别优选为锂二次电池,包括但不限于锂金属二次电池、锂离子二次电池、锂聚合物二次电池和锂离子聚合物二次电池。

42.为便于理解,下面以锂离子聚合物二次电池为例进行叙述。但该举例仅用以说明及理解本技术技术方案,而非用以限制。

43.图10为本技术实施例提供的一种电化学装置的复合导电体与卷绕式电极组件的连接示意图;图11为图10的剖面结构示意图。图13为本技术一实施例提供的成品电化学装置的外观结构示意图。

44.参照图10、图11和图13所示,本技术的实施例提供一种电化学装置,包括:电极组件10、壳体30和复合导电体20。复合导电体20包括第一导电端子22和第二导电端子23。壳体30收容电极组件10,电极组件10包括间隔设置的第一极片11和第二极片12。例如,电极组件10可以为卷绕式电极组件10,由层叠设置的第一极片11、隔离膜13和第二极片12经连续卷绕而成。第一导电端子22电连接第一极片11;第二导电端子23电连接第二极片12。第一导电端子22和第二导电端子23层叠设置并伸出壳体30。

45.高倍率放电要求电化学装置的导电端子具有一定宽度,对于窄长型产品而言,例如当产品宽度30mm左右叠加高倍率要求(比如6c放电)时,产品宽度无法同时容纳正极导电端子和负极导电端。本技术的电化学装置中,与第一极片电连接的第一导电端子和与第二极片电连接的第二导电端子采用层叠设置,可以解决较窄产品尺寸下导电端子的宽度设计空间不够的问题,可以保证较窄产品也可拥有足够宽度的导电端子,保证高倍率产品对载流能力的需求。

46.如图9所示,在一些实施例中,第一导电端子22和第二导电端子23之间设有绝缘层24,避免第一导电端子22和第二导电端子23发生短接。

47.本技术对第一导电端子22和第二导电端子23的具体形状结构不做限定。在一些实施例中,第一导电端子22为形成在绝缘层24的第一表面的第一金属层;第二导电端子23为形成在绝缘层24的第二表面的第二金属层,绝缘层24的第二表面与所述第一表面相对设置。第一金属层、第二金属层和中间的绝缘层24可以通过加热方式复合在一起,形成如图9所示的复合导电体20。

48.下面结合附图对本技术技术方案进行进一步地说明。

49.图1为应用于本技术电化学装置的卷绕式电极组件的结构示意图。图2为图1中端面c的正视结构示意图。图3为图1的剖面结构示意图。图4为卷绕式电极组件的第一极片的结构示意图。图5为图4的放大示意图。图6为卷绕式电极组件的第二极片的结构示意图。图7为本技术的卷绕式电极组件的一实施例的分解示意图。

50.参见图1至图4,示例性地,本技术的用于电化学装置一种的卷绕式电极组件10,由层叠设置的第一极片11、隔离膜13和第二极片12经连续卷绕而成。在卷绕式电极组件10的第一径向oa上,设置有复数个与第一极片11相连的第一极耳单元111,复数个第一极耳单元111相互层叠。在与第一径向oa相反的第二径向oa'上,设置有复数个与第二极片12相连的第二极耳单元121,且复数个第二极耳单元121相互层叠。复数个第一极耳单元111和复数个第二极耳单元121相对地延伸至电化学装置的导电端子(图1

‑

4中未示出)并与导电端子电连接。

51.上述的第一径向oa以及第二径向oa'指与卷绕式电极组件10的中心轴bb’垂直的方向。在图2所示的卷绕式电极组件中,上述的第一径向oa以及第二径向oa从卷绕式电极组件的中心指向卷绕式电极组件的外围。如图2所示,卷绕式电极组件中的第一极片11和第二极片12相对地伸出极耳单元。与卷绕式电极组件10中的第一极片11相连的复数个第一极耳单元111沿第一径向oa排列,并相互层叠。该复数个第一极耳单元111集中在图2的上侧。与卷绕式电极组件10中的第二极片12相连的复数个第二极耳单元121沿第二径向oa’排列,并相互层叠。该复数个第二极耳单元121集中在图2的下侧。该复数个第一极耳单元111和该复数个第二极耳单元121相对且相互绝缘,保持相对且相互绝缘的状态延伸至电化学装置的导电端子,并通过导电端子连接至电化学装置的输出端子。

52.第一极片11和第二极片12中的一个为阴极极片,另一个为阳极极片。对应地,第一极耳单元111和第二极耳单元121分别为阴极极耳单元和阳极极耳单元。本技术中的复数个阴极极耳单元相互层叠并集中在一处形成阴极极耳单元组,复数个阳极极耳单元相互层叠并集中在一处形成阳极极耳单元组,而且阴极极耳单元组和阳极极耳单元组也相对地延伸,这样阴阳极耳单元可以共享一个极耳设计宽度,可以在满足窄长型产品宽度要求的情况下拥有足够的极耳宽度,满足高倍率放电需求。

53.极片和极耳可以由同一金属箔裁切而成。如图4所示,为从同一金属箔裁切而成的带有复数个第一极耳单元111的第一极片11。

54.如图4和图5所示,对第一极片11,复数个第一极耳单元111的间距可以沿卷绕方向逐一增加。类似地,如图6所示,第二极片12的复数个第二极耳单元121的间距也可以沿卷绕方向也逐一增加,但第二极耳单元121分布位置与第一极耳单元111的分布位置不同。当第一极片11和第二极片12层叠时,第一极耳单元111和第二极耳单元121交错分布。通过连续卷绕形成卷绕式电极组件10后,复数个第一极耳单元111集中在卷绕式电极组件10的一侧(例如图2中的上侧),复数个第二极耳单元121集中在卷绕式电极组件10的与第一极耳单元111相对的另一侧(例如图2中的下侧)。本实施例中在上述实施例的基础上提供了一种容纳尽可能多数量极耳单元的方案,即在卷绕式电极组件的径向上,每一层极片均设置一个极耳单元,大幅降低了正负极片电阻,从而降低了整个电芯的阻抗。

55.复数个第一极耳单元111与复数个第二极耳单元121的极耳宽度相等。第一、第二

极耳单元层叠且宽度相等,在限定产品宽度尺寸的情况下,极耳单元宽度可以尽可能地设计得宽些,即,可实现极耳宽度最大化设计,以满足窄长型产品的高倍率放电需求。

56.如图3和图11所示,距离卷绕式电极组件10的中心轴越远的第一极耳单元111具有的极耳长度越大。例如,第n个第一极耳单元比第m个第一极耳单元靠近壳体30,距离卷绕式电极组件10的中心轴相对越远,第n个第一极耳单元则比第m个第一极耳单元具有更大的极耳长度。其中,n、m为大于零的自然数。

57.在一些实施例中,复数个第一极耳单元111的极耳长度成等差数列,相邻的两个第一极耳单元111的极耳长度的差值为下述数值之和:第一极片11的厚度、第二极片12的厚度、隔离膜的膜厚。隔离膜可以包括第一隔离膜和第二隔离膜。这样,复数个第一极耳单元111的末端大体上集中在一处,便于与电化学装置的导电部件(如复合导电体20)进行压合连接。复数个第二极耳单元121的极耳长度也具有类似的变化规律。

58.在一些实施例中,如图2、图6和图12所示,上述电极组件还包括:第一绝缘件14,第一绝缘件14设置于相对的第一极耳单元111和第二极耳单元121之间。第一绝缘件14用以避免第一极片11与第二极片12在极耳以及导电端子处短接。在第一极耳111与第二极耳121的层叠处,特别是二者在保持相对状态延伸至导电部件的过程中容易生短接,第一绝缘件14夹设在相邻的第一极耳单元111和第二极耳单元121之间,用以隔离第一极耳111与第二极耳121。第一绝缘件14可以是绝缘胶,例如可以为极耳保护胶141。

59.在一些实施例中,如图2、图6和图12所示,上述电极组件还包括:第二绝缘件15,第二绝缘件15设置于卷绕式电极组件10与电化学装置的壳体之间。第一极耳单元111或第二极耳单元121一般通过切割形成,边缘容易存在毛刺,这些毛刺可能刺穿隔离膜13或壳体,特别是当壳体是铝塑膜等软包壳体时。第二绝缘件15可以是绝缘胶,例如为极耳保护胶151。

60.在一些实施例中,上述电极组件包括:第一绝缘件14和第二绝缘件15。第一绝缘件14和第二绝缘件15可以均为绝缘胶。在一些实施例中,如图6、7和图11所示,上述第一绝缘件14为从极片的活性材料层延伸至导电部件的极耳保护胶141;上述第二绝缘件15为贴附在卷绕式电极组件10的外侧,并覆盖极耳部分并延伸至导电部件上的极耳保护胶151。

61.第一极片11和第二极片12中的一个为阴极极片,另一个为阳极极片。在一些实施例中,第一绝缘件14和第二绝缘件15中的至少一个贴附于阴极极片上。目前电化学装置中,阳极的容量要比阴极大,为使cb值满足设计要求,第一绝缘件14和第二绝缘件15(即极耳保护胶)一般贴附于阴极极片上。cb值(cell balance)指的是单位面积阳极容量相对阴极容量的比值。

62.如图6所示和图11所示,第一绝缘件14可以贴附于阴极极片的第一个阴极极耳122的靠近卷绕式电极组件10的中心轴的一侧,且在第一个阴极极耳122的长度方向上,第一绝缘件14至少从与阴极极片的阴极活性材料层重叠的第一位置c延伸至与导电部件(如复合导电体20)重叠的第二位置c’,第一个阴极极耳122为阴极极片的沿卷绕方向的第一个极耳。第一绝缘件14还可以延伸到活性材料层之上,与性材料层层叠。

63.如图6所示和图11所示,第二绝缘件15贴附于阴极极片的最后一个阴极极耳123的远离卷绕式电极组件10中心轴的一侧,且在阴极极耳的长度方向上,第二绝缘件15至少从与阴极极片的阴极活性材料层重叠的第一位置c延伸至与导电部件(如复合导电体20)重叠

的第二位置c’,最后一个阴极极耳123为阴极极片的沿卷绕方向的最后一个极耳。

64.本技术还提供了一种全新的复合导电体设计,可以应用于上述层叠式相对出极耳的设计方案,

65.图8为本技术提供的复合导电体20的一实施例的结构示意图。图9为根据图8中的复合导电的沿剖线l1的截面结构示意图。图10为本技术提供的复合导电体20插入相对的第一组极耳单元和第二极耳单元之间的示意图。图11为图10的剖面结构示意图。图12为本技术提供的复合导电体与卷绕式电极组件10压合连接后电化学装置的示意图。图13为本技术提供的成品电化学装置的结构示意图。图14为本技术提供的电化学装置的剖面结构示意图。

66.如图8

‑

11所示,本技术的复合导电体20包括第一金属层22、第二金属层23以及设置于第一金属层22、第二金属层23之间的绝缘层24。第一金属层22、第二金属层23以及中间的绝缘层24可以通过高温方式复合成一体。为保证绝缘,绝缘层2一般需要超出第一金属层22以及第二金属层23的边缘。

67.如图10和图11所示,本技术的复合导电体安装时插设于相对的第一极耳单元111和第二极耳单元121之间,且复合导电体20的第一金属层22朝向第一极耳单元111,并与复数个第一极耳单元111均电连接。复合导电体20的第二金属层23朝向第二极耳单元121,并与复数个第二极耳单元121均电连接。本技术的复合导电体20的第一、第二金属层23采用层叠设计,可以解决窄长型产品叠加高倍率要求的使用场景下,mtw电芯的宽度无法容纳并排的正负极复合导电体20的问题。

68.上述第一金属层22可以采用与第一极耳单元111相同的材料,上述第二金属层23可以采用与第二极耳单元121相同的材料。例如,第一极片11包括铜集流体,第一金属层22为镍金属层或者表面覆盖有镍金属膜的铜金属层;第二极片12包括铝集流体,第二金属层23为铝金属层。

69.示例性地,第一极片11包括铜箔,铜箔包括第一极片区域和第一极耳区域,第一极片区域还设置有阳极活性材料层,第一极耳区域形成有复数个第一极耳单元111。第二极片12包括铝箔,铝箔包括第二极片区域和第二极耳区域,第二极片区域还设置有阴极活性材料层,第二极耳区域形成有复数个第二极耳单元121。复合导电体20的第一金属层22为镍金属层或者表面覆盖有镍金属膜的铜金属层,第二金属层23为铝金属层。在一些实施例中,可以直接将阴极极片的第一个阴极极耳122和最后一个阴极极耳123的极耳保护胶141、151延长到与复合导电体20重叠的位置c’。

70.如图8

‑

11、14所示,本技术的复合导电体20的另一端还可设置有密封件21。如图9所示,密封件21可由第一密封组件211和第二密封组件212通过高温压合在一体化的第一金属层22、绝缘层24和第二金属层23的外围。

71.卷绕式电极组件10设置于壳体30内,壳体30例如为铝塑膜。复合导电体20的第一端插设于第一极耳单元111和第二极耳单元121之间,复合导电体20的第二端延伸至壳体30的外部。电解液容纳于壳体30内,卷绕式电极组件10浸入在电解液中。密封件21围绕复合导电体20设置,壳体30通过密封件21与复合导电体20连接。

72.复合导电体20的第一端插设于第一极耳单元111和第二极耳单元121之间。第一端的第一、第二金属层分别与第一、第二极片电连接。复合导电体20的第二端自壳体30延伸出

来,第二端的第一、第二金属层分别用于与电化学装置的正极和负极电连接。

73.图15为本技术的实施例提供的一种电化学装置的制备方法的流程图;图16为本技术的实施例提供的另一种电化学装置的制备方法的流程图;图17为本技术的实施例提供的一种电化学装置的制造过程示意图,其中,a1示出了卷绕式电极组件,a2示出复合导电体20插入卷绕式电极组件的示意图,a3示出了极耳转接焊的示意图,a4示出了极耳转接焊之后将第一极耳单元和第二极耳单元弯折至预设形状的示意图。

74.本技术的实施例还提供一种电化学装置的制备方法,如图15所示,包括制备卷绕式电极组件10的工序,其中,制备卷绕式电极组件10的工序包括:

75.s101、将第一金属箔切割成第一基片,并将第一基片的边缘切割成复数个不同间距的第一极耳单元111,如图4所示。

76.s102、将第二金属箔切割成第二基片,并将第二基片的边缘切割成复数个不同间距的第二极耳单元121,如图6所示。

77.s103、将正极活性材料层和负极活性材料层分别涂敷于第一基片和第二基片上的极片区域,第一基片和第二基片的边缘即第一极耳单元111以及第二极耳单元121的区域不做涂敷。正极活性材料如钴酸锂、锰酸锂、磷酸铁锂和三元材料等,负极活性材料如石墨或si等。

78.s104、将第一极片11、隔离膜13和第二极片12层叠,并通过连续卷绕形成卷绕式电极组件10。

79.当第一极片11和第二极片12层叠时,第一极耳单元111和第二极耳单元121交错分布。卷绕成卷绕式电极组件10后,在卷绕式电极组件10的第一径向oa上,复数个第一极耳单元111相互层叠并汇集;在与第一径向oa相反的第二径向oa'上,复数个第二极耳单元121相互层叠形成并汇集。第一极耳单元111和第二极耳单元121相对地延伸至电化学装置的导电端子并用于与导电端子电连接。通过极耳单元和导电端子,第一极片11、第二极片12最终与电化学装置的正极和负极电连接。第一极片11和第二极片12中的一个为阴极极片,另一个为阳极极片。

80.在一些实施例中,在制备卷绕式电极组件10的工序中还包括:先在阴极极片的沿卷绕方向的第一个阴极极耳122的内侧贴敷第一绝缘件14,在阴极极片的沿卷绕方向的最后一个阴极极耳123的外侧贴敷第二绝缘件15;再将第一隔离膜、阳极极片、第二隔离膜和贴敷有第一绝缘件14、第二绝缘件15的阴极极片层叠,并通过连续卷绕形成卷绕式电极组件10。内侧指阴极极片的靠近卷绕式电极组件10的中心轴的一侧,外侧指阴极极片的远离卷绕式电极组件10的中心轴的一侧。第一绝缘件14和第二绝缘件15如图17中的a1所示。

81.s105、将第一极片11和第二极片12与层叠设置的第一导电端子和第二导电端子电连接,第一导电端子和第二导电端子以层叠的方式伸出壳体。继续后续流程,完成电化学装置的制备。

82.如图16所示,本技术的电化学装置的制备方法除上述制备卷芯的工序201之外,还包括:

83.s202、制备复合导电体20的工序。

84.该制备复合导电体20的工序包括:通过高温方式,将第一金属层22、第二金属层23和设置于第一金属层22与第二金属层23之间的绝缘层24复合成一体。

85.制备复合导电体20的工序,还包括:制备相互对合的第一密封组件211和第二密封组件212;将复合成一体的第一金属层22、绝缘层24和第二金属层23放置于第一密封组件211和第二密封组件212之间,通过高温压合将第一密封组件211和第二密封组件212压合在复合导电体20的第二端。

86.s203、极耳与复合导电体20的转接焊工序。该工序中,如图17中的a2所示,先将复合导电体20的第一端插设于卷绕式电极组件的第一极耳单元111和第二极耳单元121之间;再如图17中的a3所示,通过焊接使复合导电体20的第一金属层22与第一极耳单元111的复数个第一极耳单元111电连接,第二金属层23与第二极耳单元121的复数个第二极耳单元121电连接。40为转接焊工序中使用的超声波焊头。

87.在极耳与复合导电体20的转接焊工序中,将复合导电体20的第一端插设于第一极耳单元111和第二极耳单元121之间,可以通过超声波焊接使复合导电体20的第一端的第一金属层22、第二金属层23分别与复数个第一极耳单元111、复数个第二极耳单元121电连接。将经过超声波焊接的第一极耳单元111和第二极耳单元121弯折至预设形状,预设形状例如可以如图17中a4所示。

88.例如,在一些实施例中,制备复合导电体20的工序如下:先将镍金属层、铝金属层和中间绝缘层通过高温方式复合成一体;再将两个分离的密封组件与复合后的镍金属层、绝缘层和铝金属层在高温下复合成一体,形成复合导电体20。镍金属层和铝金属层厚度范围在0.03mm~0.20mm之间;中间绝缘层可为熔点200℃以上且低于镍/铝金属层融化温度,具有绝缘、抗电解液性能和抗弯折性能的pp材料或其他具有相同性能要求的塑料材质。密封组件也可以为pp材料,单层材料厚度在0.055~0.100mm之间。

89.s204、壳体封装以及灌注电解液的工序。

90.可以利用壳体例如铝塑膜对经过极耳弯折的卷绕式电极组件10及复合导电体20进行封装,并向封装形成的铝塑膜壳体30内灌注电解液,其中,复合导电体20第二端延伸至铝塑膜壳体30的外部,封装时通过高温压合,将壳体30与复合导电体20通过密封件21密封连接,密封件21包括围绕在复合导电体20周围的第一密封组件211和第二密封组件212。

91.通过一定温度下的上封头和下封头进行相对压合,确保复合导电体20中的密封组件和铝塑膜之间形成有效的密封;通过设计上封头和下封头的槽位深度来保证热熔后的密封组件将封头槽位空隙填充,保证密封的可靠性。

92.s205、对封装后的电芯进行化成和测试工艺.

93.在化成和测试工艺中可采用正负极对夹复合导电体20第二端的方式,对电化学装置进行激活和电压、内阻的测试。

94.本技术的实施例还提供一种用电装置,包括负载和上述任一项的电化学装置,上述任一项所述的电化学装置为该负载供电。

95.本技术的电化学装置的用途没有特别限定,其可用于现有技术中已知的任何用电装置。在一些实施例中,本技术的电化学装置可用于,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离

子电容器等。本技术的电化学装置还可用于电动汽车等交通工具,以及无人机等。

96.尽管已经相对于一个或复数个实现方式示出并描述了本技术,但是本领域技术人员基于对本说明书和附图的阅读和理解将会想到等价变型和修改。本技术包括所有这样的修改和变型,并且仅由所附权利要求的范围限制。

97.特别地关于由上述组件执行的各种功能,用于描述这样的组件的术语旨在对应于执行所述组件的指定功能(例如其在功能上是等价的)的任意组件(除非另外指示),即使在结构上与执行本文所示的本说明书的示范性实现方式中的功能的公开结构不等同。此外,尽管本说明书的特定特征已经相对于若干实现方式中的仅一个被公开,但是这种特征可以与如可以对给定或特定应用而言是期望和有利的其他实现方式的一个或复数个其他特征组合。而且,就术语“包括”、“具有”、“含有”或其变形被用在具体实施方式或权利要求中而言,这样的术语旨在以与术语“包含”相似的方式包括。

98.进一步地,应当理解的是,在本文中提及的“复数个”是指两个或两个以上。对于本文中提及的步骤,其通过数字后缀仅仅是为了清晰表述实施例,便于理解,并不完全代表步骤执行的先后顺序,应当以逻辑关系的先后设定为准。

99.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。