1.本公开属于电子设备散热领域,特别涉及一种散热装置。

背景技术:

2.随着电子技术的不断发展,电子设备的集成度越来越高,芯片的功率成倍增加,以致使得电子设备的热密度急剧上升。为了保证电子产品能够正常运行,需要对其进行散热。

3.相关技术中,针对功耗较高的设备通常采用液冷散热方法。所谓的液冷散热就是通过在电子设备上增设液冷管道,通过管道内的冷却液体循环对电子设备进行散热。

4.然而,上述液冷散热虽然散热效果较好,但是往往需要电子设备安装液冷源提供冷却液体,而很多电子设备受限于自身的结构特征、外观体积大小等原因无法安装液冷源,从而难以进行散热。

技术实现要素:

5.本公开实施例提供了一种散热装置,可以对电子设备进行散热降温,且又能避免增加液冷源。所述技术方案如下:

6.本公开实施例提供了一种散热装置,所述散热装置包括壳体、多个散热齿和散热板;

7.所述壳体内部具有封闭的空腔;

8.所述散热齿位于所述空腔内,且与所述壳体的内壁相连;

9.所述散热板位于所述空腔内,且所述散热板的板面与所述散热齿背离所述壳体的内壁一侧相连,所述散热板内部具有密闭的蒸汽腔体,所述蒸汽腔体内部具有多孔介质和相变介质。

10.在本公开的又一种实现方式中,所述散热板具有抽真空口,所述抽真空口与所述蒸汽腔体连通。

11.在本公开的又一种实现方式中,所述多孔介质为铝粉或者烧结的铜粉。

12.在本公开的又一种实现方式中,所述相变介质为丙酮或者乙醇。

13.在本公开的又一种实现方式中,所述相变介质的填充量占所述蒸汽腔体内部体积的20

‑

30%。

14.在本公开的又一种实现方式中,所述壳体包括底板、顶板和侧板;

15.所述底板和所述顶板相对间隔布置,所述侧板位于所述底板和所述顶板之间,所述侧板沿所述底板和所述顶板的外边缘布置,且分别与所述底板和所述顶板相连;

16.所述散热齿分别连接在所述底板和所述顶板的内壁上。

17.在本公开的又一种实现方式中,所述散热装置还包括隔热基板,所述隔热基板位于所述壳体的内,且贴附在所述侧板的内壁,所述隔热基板内具有多个间隔分布的隔热腔。

18.在本公开的又一种实现方式中,所述散热装置还包括风冷组件,所述风冷组件位于所述壳体外,且与所述壳体的外壁相连;

19.所述散热板与所述壳体的内壁之间具有过流间隙,所述过流间隙的进风口与外界连通,所述过流间隙的出风口与所述风冷组件连通,所述散热齿位于所述过流间隙的进风口和出风口之间。

20.在本公开的又一种实现方式中,所述风冷组件包括风罩和风机;

21.所述风罩与所述壳体的外壁相连,所述风罩上具有进风口和出风口,所述风罩的进风口与所述过流间隙的出风口连通,所述风罩的出风口背离所述壳体,且与外界连通;

22.所述风机位于所述风罩内,且与所述风罩的内壁相连。

23.在本公开的又一种实现方式中,所述风冷组件还包括防雨罩,所述防雨罩罩设在所述风罩的出风口处。

24.本公开实施例提供的技术方案带来的有益效果是:

25.通过本公开实施例提供的散热装置在对电子设备进行散热时,首先能够通过壳体内部的空腔将电子设备进行安装,即壳体的内壁为电子设备的安装面。然后,电子设备在工作时产生的热量便可通过热传导方式传至散热板上,蒸汽腔体内部的相变介质吸热气化上升,迅速将热量传递至散热齿上,散热齿进一步地将热量传递至壳体的壁面上进行散热。当散热板内部温度降低时,蒸汽腔体内部的相变介质冷凝,在重力和多孔介质的吸液作用下再次回到原位进行循环工作,以实现对于电子设备的散热控温。

26.本公开实施例提供的散热装置由于是将电子设备装设在封闭的壳体内,所以可以避免电子设备裸露在空气中而发生腐蚀。并且由于该散热装置是采用散热齿与散热板进行散热,所以相较于液冷来说体积更小,散热效果更好,且能够避免增设液冷管道而降低电子设备的成本以及体积。

附图说明

27.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

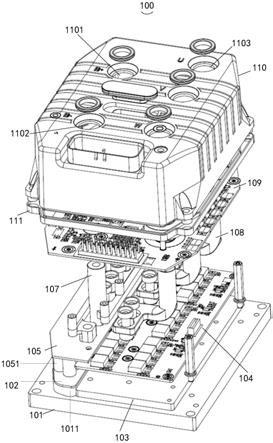

28.图1是本公开实施例提供的散热装置的侧视图;

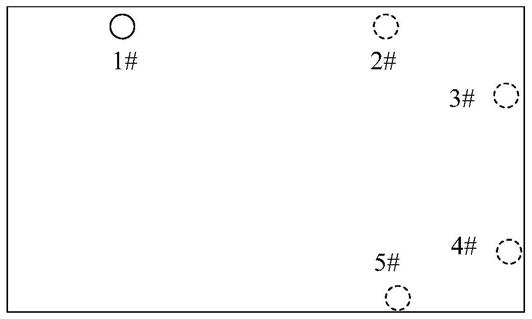

29.图2是本公开实施例提供的散热板的结构示意图;

30.图3是本公开实施例提供的散热装置的正视图。

31.图中各符号表示含义如下:

32.1、壳体;10、空腔;11、底板;12、顶板;13、侧板;

33.2、散热齿;

34.3、散热板;31、蒸汽腔体;32、抽真空口;

35.4、隔热基板;41、隔热腔;

36.5、风冷组件;52、风罩;521、风罩的进风口;522、风罩的出风口;53、风机;55、防雨罩;

37.6、过流间隙;61、过流间隙的进风口;62、过流间隙的出风口;

38.100、电子设备。

具体实施方式

39.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

40.本公开实施例提供了一种散热装置,如图1所示,该散热装置用于对内部的电子设备100进行散热。电子设备100为tr组件(transmitter and receiver,收发单元)。tr组件插装在散热装置内部,使得tr组件在工作时所产生的热量,能够通过散热装置进行散热,保证tr组件始终处于正常的工作温度。

41.参见图1,该散热装置包括壳体1、多个散热齿2和散热板3,壳体1内部具有封闭的空腔10。

42.散热齿2位于空腔10内,且与壳体1的内壁相连。散热板3位于空腔10内,且散热板3的板面与散热齿2背离壳体1的内壁一侧相连,散热板3内部具有密闭的蒸汽腔体31,蒸汽腔体31内部具有多孔介质和相变介质。

43.通过本公开实施例提供的散热装置在对电子设备100进行散热时,首先能够通过壳体1内部的空腔10将电子设备100进行安装,即壳体1的内壁为电子设备100的安装面。然后,电子设备100在工作时产生的热量便可通过热传导方式传至散热板3上,蒸汽腔体31内部的相变介质吸热气化上升,迅速将热量传递至散热齿2上,散热齿2进一步地将热量传递至壳体1的壁面上进行散热。当散热板3内部温度降低时,蒸汽腔体31内部的相变介质冷凝,在重力和多孔介质的吸液作用下再次回到原位进行循环工作,以实现对于电子设备100的散热控温。

44.本公开实施例提供的散热装置由于是将电子设备100装设在封闭的壳体1内,所以可以避免电子设备100裸露在空气中而发生腐蚀。并且由于该散热装置是采用散热齿2与散热板3进行散热,所以相较于液冷来说体积更小,散热效果更好,且能够避免增设液冷管道而降低电子设备的成本以及体积。

45.示例性地,多孔介质为烧结的铝粉或者铜粉,能够保证其不与相变介质发生化学反应,进而延长相变介质的使用寿命。

46.示例性地,相变介质为丙酮或者乙醇。由于丙酮或者乙醇能够在受热时快速气化,以致气体将散热板3内部的热量快速传递至散热齿2上,从而通过散热齿2实现散热。

47.可选地,相变介质的填充量占蒸汽腔体31内部体积的20

‑

30%。如此设计,不仅能够保证相变介质在气化后能够迅速扩散将热量传递,进而提高散热效果,还能够保证相变介质在受热气化膨胀后不会因为体积太大,而对蒸汽腔体31造成影响。

48.图2是本公开实施例提供的散热板的结构示意图,结合图2,示例性地,散热板3具有抽真空口32,抽真空口32与蒸汽腔体31连通,壳体1对应抽真空口32的位置处具有通孔,抽真空口32和通孔用于与外部抽真空装置连通。

49.在上述实现方式中,抽真空口32的设置能够使得蒸汽腔体31内部为低真空度的环境。

50.在使用时,为了提高该散热装置的散热效率,当需要对电子设备100进行散热时,通过抽真空口32以及通孔将蒸汽腔体31与外部抽真空装置连通,使得蒸汽腔体31内部处于低真空状态。然后电子设备100的热量传导至蒸汽腔体31的内部时,蒸汽腔体31腔体里面的相变介质会在低真空度的环境中,开始产生液相气化的现象。此时相变介质吸收热能并且

体积迅速膨胀,气相的相变介质会很快充满整个蒸汽腔体31。

51.当气相的相变介质接触到一个比较冷的区域时便会产生凝结的现象,由此释放出在蒸发时累积的热量,凝结后的液相相变介质会借由微结构的毛细现象(也就是多孔介质的作用下)再回到蒸发热源处,此运作将在蒸汽腔体31内周而复始进行。

52.图3是本公开实施例提供的散热装置的正视图,结合图3,本实施例中,壳体1包括底板11、顶板12和多个侧板13。底板11和顶板12相对间隔布置,侧板13分别位于底板11和顶板12之间,侧板13沿底板11和顶板12的外边缘布置,且分别与底板11和顶板12相连,散热齿2分别连接在底板11和顶板12的内壁上。

53.在上述实现方式中,底板11、顶板12和多个侧板13能够使得壳体1内部形成一个密闭的空腔10,以便通过该空腔10装设电子产品的电子设备100,对电子设备100进行保护,同时又能够通过空腔10装设散热齿2和散热板3等。

54.示例性地,侧板13为4个,壳体1为长方体结构件。

55.再次参见图1,可选地,散热装置还包括隔热基板4,隔热基板4位于壳体1内,且贴附在侧板13的内壁,隔热基板4内具有多个间隔分布的隔热腔41。

56.在上述实现方式中,隔热基板4用于隔绝来自于壳体1外部的热量,例如太阳的热辐射等。隔热腔41内具有空气,这样能够通过空气作为隔热介质,提高隔热基板4的隔热效果。

57.本实施例中,散热装置在使用时,壳体1的顶板12上有时候也会对应连接一些电子组件(比如天线),为了避免太阳对壳体1的顶板12上造成辐射,一般也会在顶板12的外围(也就是顶板12的顶部)贴附隔热基板4。

58.示例性地,隔热基板4由1cm厚的橡塑隔热板材交错构成,交错的橡塑隔热板材能够形成上述隔热腔41。

59.可选地,散热装置还包括风冷组件5,散热装置还包括风冷组件5,风冷组件5位于壳体1外,且与壳体1的外壁相连。

60.散热板3与壳体1的内壁之间具有过流间隙6,过流间隙6的进风口61与外界连通,过流间隙6的出风口62与风冷组件5连通,散热齿2位于过流间隙6的进风口61和出风口62之间。

61.在上述实现方式中,风冷组件5的设置能够将过流间隙6内的热量(也就是散热齿2和散热板3中热量)进行吸收带走,使得散热装置能够快速散热。

62.示例性地,风冷组件5包括风罩52和风机53,风罩52与壳体1的外壁相连,风罩52上具有进风口521和出风口522,风罩52的进风口521与过流间隙6的出风口62连通,风罩52的出风口522背离壳体1,且与外界连通。风机53位于风罩52内,且与风罩52的内壁相连。

63.在上述实现方式中,风机53用于将散热齿2和散热板3内的热量快速吸收排放,风罩52用于对风机53进行保护,且便于通过风罩52将过流间隙6与风机53进行连通。

64.如图1和2所示,当电子设备100的热量传递至散热板3然后再传递至散热齿2时,风机53吸风,产生负压,使得冷风通过过流间隙6的进风口61进入到过流间隙6内,热量按照图1和2中的a方向快速吸收至风机53内进行排放。

65.可选地,风冷组件5还包括防雨罩55,防雨罩55罩设在风机53外。

66.在上述实现方式中,防雨罩55的设置能够防止雨水进入风机53内,同时也可以防

止风机53的电机的产生电磁辐射对该散热装置。并且,防雨罩55也可以防止雨水进入风道。

67.本实施例中,壳体1的底板11具有排水孔(图中未示出),这样可以防止过流间隙6各种原因积水。

68.本实施例中,散热装置中的各可拆零件均安装防水胶条。

69.下面简单介绍一下本公开实施例提供的散热装置的工作方式:

70.首先,在壳体1的底板11和顶板12上分别加工散热齿2。

71.然后,散热板3的底部用真空钎焊将铝粉烧结成孔隙状。散热板3的顶部连接散热齿2,并通过电子束焊将各个零件焊接。焊缝经气密检查后,将蒸汽腔体31抽真空、注液、封口、测试完成壳体1的加工。

72.tr组件开槽镀镍,热管打扁后镀镍埋入外壳的槽内低温锡焊,然后平整加工。tr组件插入壳体1内部的各槽位,并通过锁紧条固定,使tr组件紧贴蒸汽腔体31的槽位。

73.使用时,当需要进行散热时,由于蒸汽腔体31内部处于低真空状态,热量传导至蒸汽腔体31内时,蒸汽腔体31里面的相变介质会在低真空度的环境中,开始产生液相气化的现象,此时相变介质吸收热能并且体积迅速膨胀,气相的相变介质会很快充满整个蒸汽腔体31。当气相的相变介质接触到一个比较冷的区域时便会产生凝结的现象,由此释放出在蒸发时累积的热量,凝结后的液相相变介质会借由微结构的毛细现象(也就是多孔介质的作用下)再回到蒸发热源处,此运作将在蒸汽腔体31内周而复始进行。

74.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。