1.本技术涉及气液分离技术领域,尤其涉及一种气液分离装置。

背景技术:

2.采用集换热和气液分离功能为一体的气液分离装置,其包括顶盖、底盖、内筒体、外筒体及位于内筒体和外筒体之间的夹层腔,气液分配组件位于内筒体的内侧,换热组件位于夹层腔内,经气液分配组件进行气液分离后的冷媒进入夹层腔中,然后与换热组件进行热交换,制冷模式下可以降低流入膨胀阀的冷媒温度,提高制冷效果,并且可以进一步减少压缩机液击现象。

3.换热组件位于气液分离装置的内部,换热组件需要与气液分离装置外部连通,因此换热组件通过顶盖上的通孔与气液分离装置的外部连通。相关技术中,换热组件有部分容纳于顶盖中且与顶盖连接,若换热组件与顶盖的固定不牢靠,换热组件可能会从顶盖中脱落,换热组件与顶盖的配合是否可靠会影响气液分离装置的性能。

技术实现要素:

4.鉴于相关技术存在的上述问题,本技术提供了一种可靠性较高的气液分离装置。

5.为了达到上述目的,本技术采用以下技术方案:一种气液分离装置,包括:第一筒体、第二筒体、第一导流部及换热组件,所述第一筒体位于第二筒体的内侧,所述换热组件至少有部分位于所述第一筒体和第二筒体之间的空间中,所述第一导流部与所述第二筒体固定设置;所述换热组件包括第一主体部、第一台阶部、第一卡扣部以及第一限位部,所述第一台阶部与所述第一主体部连接,所述第一限位部和所述第一卡扣部分别独立成型,所述第一限位部和所述第一卡扣部分别套设于所述第一主体部外,所述第一卡扣部至少有部分位于所述第一限位部和所述第一台阶部之间;所述第一导流部具有第一安装孔道,所述第一限位部位于所述第一安装孔道中,所述第一主体部至少有部分位于所述第一安装孔道中,所述第一卡扣部至少有部分位于所述第一安装孔道中,所述第一导流部包括第一凸伸部,所述第一凸伸部位于所述第一安装孔道靠近所述第一筒体的一侧,所述第一卡扣部有部分位于所述第一限位部和所述第一凸伸部之间;在与所述气液分离装置轴向方向垂直的平面上,所述第一卡扣部的投影与所述第一凸伸部的投影有部分重合,所述第一卡扣部的投影与所述第一台阶部的投影至少有部分重合,所述第一限位部的投影与所述第一卡扣部的投影有部分重合,所述换热组件通过所述第一导流部与所述气液分离装置的外部连通。

6.本技术中,第一卡扣部至少有部分位于第一限位部和第一台阶部之间,第一卡扣部有部分位于第一限位部和第一凸伸部之间,且在与气液分离装置轴向方向垂直的平面上,第一卡扣部的投影与第一凸伸部的投影有部分重合,第一卡扣部的投影与第一台阶部的投影至少有部分重合,第一限位部的投影与第一卡扣部的投影有部分重合,将第一卡扣部限位于第一限位部和第一台阶部之间,降低第一卡扣部从第一主体部上脱落的可能性,将第一卡扣部限位于第一限位部和第一凸伸部之间,通过第一凸伸部可实现限制第一卡扣

部的沿远离第一导流部方向的位移,降低换热组件与第一导流部分离的可能性,使用较为简单的结构提升气液分离装置的可靠性。

附图说明

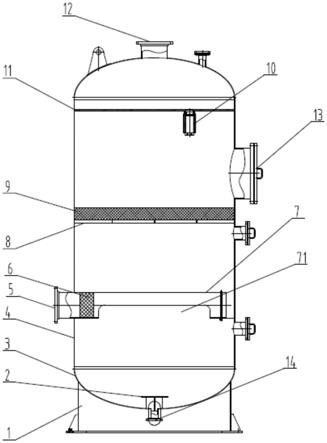

7.图1是本技术的气液分离装置一实施例的结构示意图;

8.图2是本技术的气液分离装置一实施例的爆炸结构示意图;

9.图3是图2示出的第一导流部、第二导流部及换热组件的装配结构示意图;

10.图4是本技术的气液分离装置一实施例的剖视示意图;

11.图5是图4示出a的局部放大示意图;

12.图6是图4示出b的局部放大示意图;

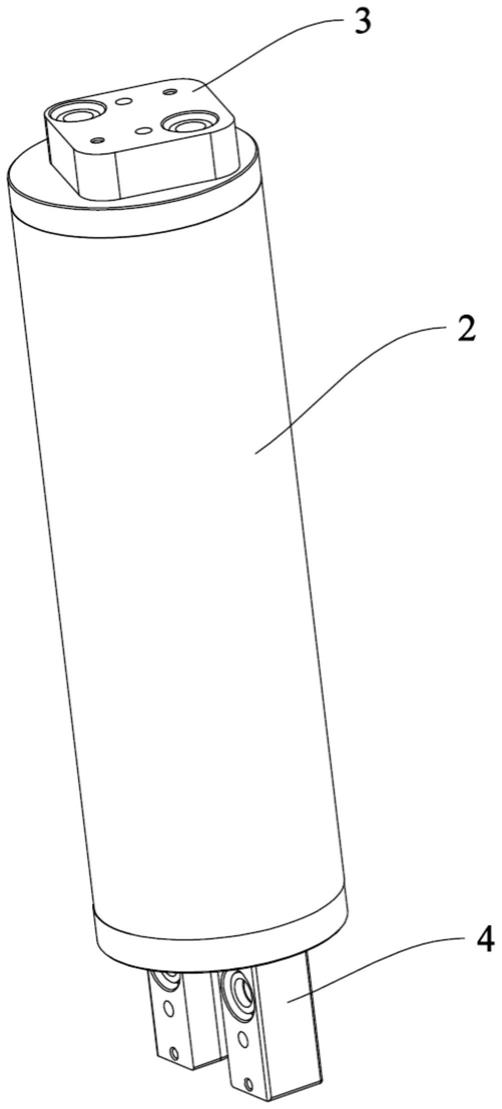

13.图7是本技术的气液分离装置的第一管接头组件的结构示意图;

14.图8是本技术的气液分离装置的第一管接头组件的爆炸结构示意图。

具体实施方式

15.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

16.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

17.应当理解,本技术说明书以及权利要求书中使用的“第一”“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个;“多个”表示两个及两个以上的数量。除非另行指出,“前部”、“后部”、“下部”和/或“上部”等类似词语只是为了便于说明,而并非限于一个位置或者一种空间定向。“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。

18.下面结合附图,对本技术示例型实施例的气液分离装置进行详细说明。在不冲突的情况下,下述的实施例及实施方式中的特征可以相互补充或相互组合。

19.根据本技术的气液分离装置一个具体实施例,如图1至图4所示,气液分离装置包括第一筒体1、第二筒体2、第一导流部3、第二导流部4、气液分配组件5及换热组件6。

20.气液分离装置具有流体性连通的第一腔10和第二腔20,第一腔10位于第二筒体2内,且第一腔10位于第一筒体1外,第二腔20至少包括位于第一筒体1内的空间。第一筒体1内形成第二腔20,气液分配组件5至少有部分位于第二腔20内。第一腔10为第一筒体1的外壁面和第二筒体2的内壁面围成的腔室,换热组件6至少有部分位于第一腔10内。气液分配组件5的内腔能够连通第一腔10和第二腔20。

21.气液分配组件5用于实现第一流体的气液分离功能,使气液分离后的液态第一流体储存在第二腔20内,气态第一流体流经气液分配组件5的内腔后进入第一腔10,然后气态

第一流体与换热组件6进行热交换。由于具有气液分离功能的装置为本领域技术人员所熟知,本技术不再重复描述。

22.换热组件6用于流通第二流体,换热组件6一端与第一导流部3连接,换热组件6的另一端与第二导流部4连接。气态第一流体流经换热组件6时,第一流体与第二流体发生热交换,可以通过对换热组件6的结构进行设计,从而提升第一流体与第二流体的热交换效果。

23.第一导流部3和第二导流部4分别与第二筒体2固定设置,第二导流部4盖合于所述第二筒体2远离所述第一导流部3的一端。参照图2和图4所示,第一导流部3包括间隔设置的第一部件31和第二部件32,第一部件31与第二部件32连接设置。第一部件31与第一筒体1固定设置,第二部件32与第二筒体2固定设置。第一筒体1为具有底盖的筒状结构,第一部件31盖合于第一筒体1无底盖的一侧,两者之间形成相对密封的第二腔20。第一导流部3、第二导流部4、第一筒体1及第二筒体2配合,形成相对密封的第一腔10。

24.本实施例中,第一部件31与第二部件32各自独立成型,且第一部件31与第二部件32间隔一定距离布置,从气液分离组件5中流出的气态第一流体,从第一部件31和第二部件32之间的间隙流入第一腔10。

25.第一导流部3包括与第二腔20连通的第一通孔33和与换热组件6的内腔连通的第二通孔34。第二导流部4具有连通气液分离装置外部和第一腔10的第三通孔41,以及连通换热组件6的内腔与气液分离装置外部的第四通孔42。

26.气液分离装置用于实现第一流体的气液分离功能,以及实现第一流体与第二流体热交换的功能,第一流体从第一通孔33进入第二腔20,由于气液分离组件5的作用,液态第一流体储存在第二腔20内,气态第一流体经由第一部件31和第二部件32之间的间隙进入第一腔10,在第一腔10中气态第一流体与换热组件6中的第二流体热交换,最后从第三通孔41流出气液分离装置。根据气液分离装置所应用的热管理系统的工作模式,第二通孔34和第四通孔42中一个作为第二流体的入口,另一个作为第二流体的出口。

27.第一筒体1的底盖位于靠近第二导流部4的一端。气液分离装置还设有过滤组件7,过滤组件7固定于气液分配组件5靠近第一筒体1的底盖的一端。过滤组件7抵接于气液分配组件5和第一筒体1的底盖之间,可用于限位气液分配组件5,减少气液分配组件5的晃动。

28.在本实施例中,换热组件6包括第一集流管61、第二集流管62、换热管63及换热件64。换热管63的一端与第一集流管61连接,换热管63的另一端与第二集流管62连接,换热管63的内腔连通第一集流管61的内腔和第二集流管62的内腔。可选的,换热管63为微通道扁管,换热管63的横截面为扁平状,换热管63具有多个相互间隔设置的流通通道,每个流通通道均连通第一集流管61的内腔和第二集流管62的内腔。换热件64位于换热管63与第二筒体2之间,和/或换热件64位于换热管63与第一筒体1之间,用于加强第一流体与第二流体的热交换效果。

29.在本实施例中,换热组件6还包括第一挡流件65和第二挡流件66,第一挡流件65位于第一集流管61和第二筒体2之间,且位于第二集流管62与第二筒体2之间。第二挡流件66也位于第一集流管61和第二筒体2之间,且位于第二集流管62与第二筒体2之间,第一挡流件65设置于靠近第一导流部3的一侧,第二挡流件66设置于靠近第二导流部4的一侧,第一挡流件65的上端与换热管63的上端齐平,第二挡流件66的下端与换热管63的下端齐平。第

一挡流件65和第二挡流件66的设置,用于减少从第二腔20流出的第一流体直接进入第一集流管61与第二筒体2之间的缝隙的可能性,以及第二集流管62与第二筒体2之间的缝隙,未与换热管63中的第二流体热交换就流出第一腔10。

30.在本实施例中,参照图4,换热组件6还包括第一管接头组件8和第二管接头组件9,第一集流管61一端封闭,另一端与第一管接头组件8密封连接,第二集流管62一端封闭,另一端与第二管接头组件9密封连接。第一管接头组件8具有第一通道86,第一通道86连通第一集流管61的内腔和第二通孔34,第二管接头组件9具有第二通道96,第二通道96连通第二集流管62的内腔和第四通孔42。

31.第一管接头组件8和第二管接头组件9的结构基本相同,下文以第一管接头组件8为例进行详细说明。

32.参照图4、图6至图8,第一管接头组件8包括第一主体部81、第一台阶部82、第二主体部83、第一卡扣部84、第一限位部85及第一密封件(图中未示出)。第一台阶部82向内延伸连接第一主体部81,第一台阶部82向外延伸连接第二主体部83。本实施例中,第一主体部81大致呈内部中空的圆柱形,第二主体部83也大致呈内部中空的圆柱形,第一台阶部82大致呈圆环形,第一主体部81的直径小于第二主体部83的直径,第一通道86轴向贯穿第一主体部81。第一主体部81、第一台阶部82及第二主体部83可以一体成型,一体成型可以使三者形成的部件强度较大;第一主体部81、第一台阶部82及第二主体部83也可以各自独立成型后,通过钎焊、胶粘等方式固定连接。

33.第一主体部81包括第一凹槽部811和第二凹槽部812,第二凹槽部812相较于第一凹槽部811更远离第一台阶部82,第一凹槽部811和第二凹槽部812均大致呈环形。第一凹槽部811为第一主体部81的一部分外侧壁向内凹陷形成,第二凹槽部812为第一主体部81的另外一部分外侧壁向内凹陷形成。第一限位部85和第一密封件套设于第一主体部81外,第一密封件至少有部分容纳于第二凹槽部812的槽腔中,可选的,第一密封件为o形圈。第一限位部85有部分容纳于第一凹槽部811的槽腔中,第一限位部85另外一部分裸露并凸出于在第一主体部81的外壁面之外,可选的,第一限位部85为带缺口的钢丝挡圈,设置缺口的目的在于方便第一限位部85的安装。

34.在一些其他实施例中,第一主体部81可以不设置第一凹槽部811,第一限位部85直接与第一主体部81的外壁固定连接。可选的,固定连接方式可以为钎焊、胶粘、过盈配合等方式。

35.第二主体部83的内部形成有第一安装槽部831。其中,第二主体部83和第一台阶部82共同围成第一安装槽部831的槽腔,第二主体部83的内壁为第一安装槽部831的侧壁,第一台阶部82的内壁为第一安装槽部831的底壁,第一安装槽部831的底壁设有过孔(图中未标示),该过孔与第一通道86连通。第一集流管61的一端的端部容纳于第一安装槽部831的槽腔中,第一集流管61的管壁与第一安装槽部831的侧壁密封连接。可选的,密封连接方式可以为钎焊、胶粘等方式,只要能实现密封连接即可,本技术不予限制。

36.在一些其他实施例中,第一管接头组件8可以不设置第二主体部83,第一集流管61直接与第一台阶部82密封连接,例如,第一集流管61的端面与第一台阶部82的壁面贴合后通过钎焊、胶粘等方式实现密封连接。或者第一集流管61直接与第一主体部81密封连接,例如,第一集流管61的端部伸入第一通道86内,第一集流管61的管壁与第一主体部81的侧壁

通过钎焊、胶粘等方式实现密封连接。

37.第一卡扣部84套设于第一主体部81外,第一卡扣部84包括第一端部841、第二端部842、至少两个第一弹性部843及至少两个第一中间部844。第一弹性部843相对于第一主体部81有部分倾斜设置,第一弹性部843相对于第一端部841和第二端部842也有部分倾斜设置,第一弹性部843可受到力发生形变,当施加的力撤销时,又可以恢复原状。第一弹性部843自第一端部841向远离第一主体部81的方向延伸,第一弹性部843与第二端部842不接触。至少两个的第一弹性部843沿第一端部841的周向分布排列,可选的,至少两个的第一弹性部843等间距分布,以使得所有第一弹性部843的受力较为均匀。第一中间部844的一端与第一端部841连接,第一中间部844的另一端与第二端部842连接,可用于加强第一卡扣部84的强度。可选的,第一中间部844大致呈条形,且第一中间部844的长度方向与第一卡扣部84的轴向方向平行或重合。可选的,第一弹性部843与第一中间部844一一交替设置,用于保证第一卡扣部84的承重能力。

38.第一卡扣部84与第一限位部85均套设于第一主体部81外,第一限位部85相较于第一卡扣部84远离第一台阶部82,第一卡扣部84的一端与第一限位部85接触,第一卡扣部84的另一端与第一台阶部82接触,第一卡扣部84被限位于第一限位部85和第一台阶部82之间,第一卡扣部84与第一主体部81相对固定,即沿第一管接头组件8的轴向方向,第一卡扣部84相对于第一主体部81不能移动或者仅能进行较小的移动。当第一卡扣部84被限位时,第一主体部81就被限位,由于第一集流管61与第二主体部83固定连接,第二主体部83通过第一台阶部82与第一主体部81固定连接,也就是说,当第一卡扣部84被限位时,第一集流管61也就被限位。

39.第一导流部3具有第一安装孔道35,第一管接头组件8有部分容纳于第一安装孔道35中,在第一管接头组件8未装配进第一安装孔道35时,第一安装孔道35与第二通孔34连通,由于第一密封件的作用,第一管接头组件8与第一导流部3装配完成后,第二通孔34与第一安装孔道35不连通,但第二通孔34与第一通道86连通。第一导流部3包括第一凸伸部36,第一凸伸部36位于形成第一安装孔道35的侧壁的末端,第一凸伸部36位于第一安装孔道35靠近第一筒体1的一侧,可选的,第一凸伸部36为大致呈环形的凸起。

40.第一管接头组件8与第一导流部3装配,第一限位部85和第一密封件位于第一安装孔道35内,第一主体部81和第一卡扣部84至少有部分位于第一安装孔道35内。参照图6,第一管接头组件8与第一导流部3装配完成后,第一卡扣部84的第一弹性部843和第一端部841位于第一安装孔道35内,第一卡扣部84有部分位于第一限位部85和第一凸伸部36之间,此时第一弹性部843处于自由状态(即未被施加力),在与气液分离装置的轴向垂直的平面上,第一弹性部843的投影与第一凸伸部36的投影有部分重合,换言之,可通过第一弹性部843和第一凸伸部36的共同作用,实现第一卡扣部84的轴向限位,从而实现第一管接头组件8的轴向限位,降低第一卡扣部84从第一安装孔道35中脱落的可能性,即降低第一管接头组件8与第一导流部3分离的可能性。可选的,根据气液分离装置的放置方向,第一弹性部843的自由端能够与第一凸伸部36抵接。

41.在与气液分离装置的轴向垂直的平面上,第二端部842的投影与第一台阶部82的投影至少有部分重合,第一限位部85的投影与第一端部841的投影有部分重合。换言之,第一台阶部82和第一限位部85共同作用,实现了第一卡扣部84相对于第一主体部81的轴向限

位。

42.本实施例中,先将第一卡扣部84、第一限位部85、第一密封件组装至第一主体部81形成第一管接头组件8,然后组装第一管接头组件8与第一导流部3。第一管接头组件8套设第一密封件的一端先伸入第一安装孔道35中,然后继续向内推进,第一弹性部843受到第一凸伸部36的挤压产生形变,此时第一弹性部843远离第一端部841的一端向第一主体部81靠近,继续向内推进,第一弹性部843完全伸入第一安装孔道35中,第一弹性部843恢复原状,第一弹性部843被第一凸伸部36限位,从而使第一管接头组件8被限位,实现第一管接头组件8与第一导流部3的装配。为了使第一管接头组件8限位效果较好,第一安装孔道35的轴向长度可以等于第一弹性部843远离第一端部841的一端到第一主体部81远离第一台阶部82一端的轴向距离,从而使第一管接头组件8在轴向方向的位移能被较好的限制。

43.参照图4和图5,第二管接头组件9包括第三主体部91、第二台阶部92、第四主体部93、第二卡扣部94、第二限位部95及第二密封件(图中未示出)。第二台阶部92向内延伸连接第三主体部91,第二台阶部92向外延伸连接第四主体部93。第三主体部91、第二台阶部92及第四主体部93可以一体成型,也可以各自独立成型后,通过钎焊、胶粘等方式固定连接。

44.第三主体部91包括第三凹槽部911和第四凹槽部912,第四凹槽部912相较于第三凹槽部911更远离第二台阶部92。第二限位部95和第二密封件套设于第三主体部91外,第二密封件至少有部分容纳于第四凹槽部912的槽腔中,可选的,第二密封件为o形圈。第二限位部95有部分容纳于第三凹槽部911的槽腔中,第二限位部95另外一部分裸露并凸出于在第三主体部91的外壁面之外,可选的,第二限位部95为带缺口的钢丝挡圈,设置缺口的目的在于方便第二限位部95的安装。第四主体部93的内部形成有第二安装槽部931,第二集流管62的一端的端部容纳于第二安装槽部931的槽腔中,第二集流管62的管壁与第二安装槽部931的侧壁密封连接。第三主体部91的结构与第一主体部81的结构基本一致,第四主体部93的结构与第二主体部83的结构基本一致,可参考前文第一主体部81和第二主体部83的相关描述,此处不再赘述。

45.第二卡扣部94套设于第三主体部91外,第二卡扣部94包括第三端部941、第四端部942、至少两个第二弹性部943及至少两个第二中间部944。第二卡扣部94的结构设计与第一卡扣部84的结构设计基本一致,且第二卡扣部94、第三主体部91及第二限位部95之间的配合关系,与第一卡扣部84、第一主体部81及第一限位部85之间的配合关系基本一致,可参考前文中关于第一卡扣部84的描述,此处不再赘述。

46.第二导流部4包括第二安装孔道43和第二凸伸部44,第二管接头组件9有部分容纳于第二安装孔道43中,且在与气液分离装置的轴向垂直的平面上,第二弹性部943的投影与第二凸伸部44的投影有部分重合。

47.本技术中的气液分离装置可用于车辆热管理系统,集中间换热器和气液分离器的功能为一体,有利于系统小型化。气液分离装置安装在车辆上,由于车辆行驶过程中偶尔有颠簸,气液分离装置的内部的零部件的连接可靠性较为重要。

48.第一集流管61、第二集流管62及换热管63组装形成内部换热器,内部换热器可用于与从第二腔20流出的气态第一流体换热。第一集流管61通过第一管接头组件8实现与第一导流部3的密封连接和固定,第二集流管62通过第二管接头组件9实现与第二导流部4的密封连接和固定,从而将内部换热器固定在第一腔10内,改善在运输气液分离装置的过程

中,或者在使用气液分离装置的过程中,内部换热器与第一导流部3或第二导流部4分离的现象。

49.通过套设于第一主体部81上且与第一主体部81相对固定的第一限位部85及与第一主体部81连接的第一台阶部82,使第一卡扣部84与第一主体部81相对固定,且第一主体部81与第二主体部83固定连接,第二主体部83与第一集流管61固定连接,即可以通过固定第一卡扣部84从而实现第一集流管61的固定,可以将第一集流管61与第一导流部3之间的固定点转移至第一管接头组件8上,由于第一管接头组件8可以单独加工成型,且相较于第一集流管61的加工难度较低,从而可以降低气液分配装置的加工难度。另外,利用第一弹性部843具有弹性的特性,结合第一凸伸部36的结构设计,可通过较为简单的推动动作实现换热组件6与第一导流部3的装配,可以起到提升换热组件6与第一导流部3装配效率的作用,从而提升气液分离装置整体的装配效率。在第一安装孔道35中,第一弹性部843的周向尺寸比第一凸伸部36的周向尺寸大,第一凸伸部36可以对第一管接头组件8进行轴向限位,改善换热组件6与第一导流部3分离的现象。

50.同样的道理,第二集流管62与第二导流部4的固定点转移到第二管接头组件9上,通过第二弹性部943和第二凸伸部44,可以较为简单的实现第二集流管62与第二导流部4的固定,改善换热组件6与第二导流部4分离的现象。

51.根据本技术的气液分离装置的其他实施例,本实施中与上一实施例的结构基本相同,区别在于:第一集流管61与第一台阶部82和第一主体部81一体成型,一体成型后的部件为第一件(图中未示出),第一件为末端部的尺寸小于主管体尺寸的结构,第一密封件、第一限位部85与第一卡扣部84套设于第一件的末端部外,末端部与主管体的连接部位形成第一台阶部82,第一卡扣部84被限位于第一限位部85与第一台阶部82之间;第二集流管62与第三主体部91和第二台阶部92一体成型,一体成型后的部件为第二件(图中未示出),第二密封件、第二限位部95与第二卡扣部94套设于第二件外,第一件与第二件的结构基本相同,可参考第一件的描述。在本实施例中,第一件通过第一卡扣部84和第一凸伸部36实现与第一导流部3的连接与限位,第二件通过第二卡扣部94和第二凸伸部44实现与第二导流部4的连接与限位。

52.第一件和第二件一体成型可以简化换热组件6的制备工艺,减少换热组件6的装配步骤,简化气液分离装置的制备工艺。

53.根据本技术的气液分离装置的其他实施例,本实施中第一实施例的结构基本相同,区别在于:换热组件6不包括第一集流管61和第二集流管62,换热管63的一个末端直接与第一管接头组件8连接,换热管63的另一个末端直接与第二管接头组件9连接。可选的,换热管63可以为圆管,换热管63螺旋盘绕第一筒体1设置。

54.本技术中需要理解的是,上述第一流体及第二流体均为冷媒/制冷剂,第一流体和第二流体为系统中不同区间段流动的冷媒/制冷剂。

55.本文中提到的“大致”“近似”是指相似度在50%以上。例如,第一筒体1近似圆筒状,是指第一筒体1为中空的筒状,第一筒体1的侧壁可以设有凹陷部位或者凸起结构,第一筒体1的横截面的轮廓不是圆形,但轮廓的50%由弧线构成。

56.以上所述仅是本技术的较佳实施例而已,并非对本技术做任何形式上的限制,虽然本技术已以较佳实施例揭露如上,然而并非用以限定本技术,任何熟悉本专业的技术人

员,在不脱离本技术技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本技术技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。