1.本实用新型属于移动机器人技术领域,尤其涉及船舶底部小钢珠动态除锈履带式机器人。

背景技术:

2.船舶因常年在水中航行受到水体侵蚀,每隔三年会返修一次对船体表面进行除锈,船体表面包括两侧船身表面和船底表面,常规除锈方式为超高压水射流除锈和喷丸除锈,针对船底表面,通常是人工手持除绣枪进行区域除锈,这种方式不仅造成污染大,对人体也有一定的损伤;针对此问题,现有技术文献采用爬壁机器人搭载清洗器居多,但由于常规除锈方式的限制,需要爬壁机器人具有较高的负载能力,这也增加了爬壁机器人的转向,行走难度。

3.中国授权专利“一种船舶壁面除锈爬壁机器人(cn201633804u)”中,采用超高压水射流方式进行除锈,永磁吸附单元在履带上,其负载能力在140kg左右,运动阻力大,转弯非常不灵活。中国授权专利“船底除锈机器人及其工作臂总成(cn210681088u)”中,同样利用高压水射流方式进行除锈,搭载除锈装置的是可相对伸缩的大臂和伸缩臂,可通过相应的液压系统对其进行控制,但整机过于笨重,只能在有限空间中移动,减少了可操作性。

技术实现要素:

4.本实用新型要解决的技术问题在于针对现在技术中超高压水射流除锈的反冲力大负载大的缺陷和喷丸除锈的大污染性问题,以及解决人工手持除锈枪对人体自身的损伤性问题,提出一种可运程操作且废渣可回收的船舶底部小钢珠动态除锈履带式机器人。

5.本实用新型解决其技术问题所采用的技术方案是:

6.本实用新型提供船舶底部小钢珠动态除锈履带式机器人,包括履带式行走系统,车体框架,升降系统,回转摆臂系统和至少一个小钢珠动态除锈机构,

7.所述履带式行走系统用于实现机器人的行走;

8.所述车体框架与所述履带式行走系统固定连接;

9.所述升降系统固定设置在所述车体框架上以实现机器人的升降;

10.所述回转摆臂系统设置在所述升降系统上,包括回转底座和摆臂,所述回转底座回转设置在所述升降系统上,所述摆臂的底端转动设置在所述回转底座上;

11.每个所述小钢珠动态除锈机构均设置在所述摆臂的顶端,均包括旋转驱动件、电磁铁、旋转盘和多个钢珠,所述旋转盘与所述驱动件的输出端连接且所述旋转盘可贴合在船舶工作面上以形成密闭空间,多个所述钢珠均设置在所述旋转盘内,所述电磁铁设置在所述旋转盘的底部以吸附或放开所述钢珠,当进行除锈作业时,多个所述钢珠在所述驱动件的驱动下而在所述密闭空间内撞击所述船舶工作面。

12.进一步的,所述回转摆臂系统还包括回转驱动件、带轮和同步皮带,所述回转驱动件固定在所述升降系统上,所述带轮固定设置所述回转驱动件的输出端以进行旋转,所述

同步皮带的一端套设在所述带轮上,另一端套设在所述回转底座上。通过回转驱动件驱动带轮转动,从而即可通过同步皮带带动回转底座转动,进而可以改变机器人的除锈工作方向。

13.进一步的,所述回转摆臂系统还包括摆臂驱动件,所述摆臂的底端与所述摆臂驱动件连接以在所述摆臂驱动件的驱动下发生转动。

14.进一步的,每个所述小钢珠动态除锈机构还包括支承座;

15.所述回转摆臂系统和所述小钢珠动态除锈机构之间还设置有连接板和盖板,所述连接板与所述摆臂的顶端固定连接,所述盖板位于所述连接板上方且与所述连接板铰接,每个所述小钢珠动态除锈机构中的所述旋转驱动件均固定在所述盖板上,且输出端均穿过所述支承座与所述旋转盘连接,所述电磁铁设置在所述支承座上。

16.进一步的,还包括扭簧,所述扭簧设置在所述连接板和所述盖板之间。

17.进一步的,还包括万向联轴器第一弹簧,所述第一弹簧设置在所述连接板和所述盖板之间。通过万向联轴器可以调节旋转盘的角度以适应除锈工作面角度的变化,第一弹簧可以使得旋转盘与除锈工作面柔性贴合。

18.进一步的,所述升降系统为剪叉升降装置。

19.进一步的,所述剪叉升降装置包括顶端平台,两个呈x状且可绕中间轴发生转动的剪叉单元,两相对设置在所述车体框架的上表面的第一滑动导轨以及两相对设置在所述顶端平台上且与所述第一滑动导轨位于同一侧的第二滑动导轨,两个所述剪叉单元相对设置,且两个所述剪叉单元中位于同一侧的两个自由端部均分别与所述车体框架和所述顶端平台转动连接,位于另一侧的两个自由端部均分别与所述滑动导轨和第二滑动导轨滑动连接。

20.进一步的,所述剪叉升降装置还包括丝杆驱动电机,丝杆,滑动件,两个第一滑块,两个第二滑块和支撑轴,

21.两个所述第一滑块分别滑动设置在两所述第一滑动导轨内且与两个所述剪叉单元的两自由端部转动连接,两个所述第二滑块分别滑动设置在两所述第二滑动导轨内且与两个所述剪叉单元的另外两个自由端部转动连接;

22.所述丝杆与所述丝杆驱动电机的输出轴转动连接;

23.所述滑动件设置在所述丝杆上;

24.所述支撑轴的两端分别与两第一滑块固定连接,且支撑轴与所述滑动件连接。

25.进一步的,所述履带式行走系统包括两相对设置在所述车体框架两侧的行走单元以及驱动行走单元行走的驱动单元。

26.与现有技术相比,本实用新型具有如下的有益效果:

27.1行走机构使用两侧履带式,均采用后轮电机驱动形式,可实现灵活移动,越障性能优越;履带与地面接触面积大,材料强度大,且从动轮具有弹簧张紧装置,可适应不同的路面工况,保障了系统除锈运动时的稳定性和安全性。

28.2本实用新型采用的小钢珠动态除锈机构与摇臂通过扭簧和万向联轴器连接,且除锈机构总成时也设计有弹簧将支承座与连接板相连,可实现带有一定角度的船舶曲面柔性贴合,扩大了可除锈的应用范围。

29.3本实用新型将履带式行走机构,升降机构,回转摆臂机构组合而成一个有机整

体,充分发挥可部件优势,可适应船舶底部除锈过程中的底盘移动,除锈装置贴合并压紧船舶壁面,锈渣通过外接负压管道回收等全过程,对比现有除锈方式反冲力大,污染高等缺陷,该实用新型实例具有广阔的应用前景。

附图说明

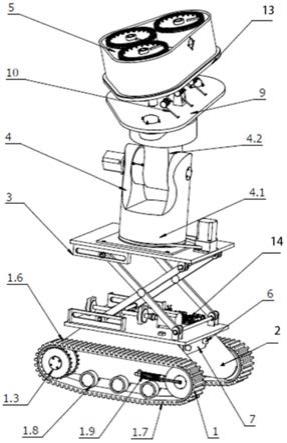

30.图1为本实用新型实施例提供的船舶底部小钢珠动态除锈履带式机器人的三维视图。

31.图2为本实用新型实施例提供的船舶底部小钢珠动态除锈履带式机器人的升降平台放大图。

32.图3为本实用新型实施例提供的船舶底部小钢珠动态除锈履带式机器人的单个小钢珠动态除锈机构剖视图。

33.图4本实用新型实施例中连接板、盖板和小钢珠动态除锈机构之间的连接示意图。

34.图5为本实用新型实施例提供的船舶底部小钢珠动态除锈履带式机器人的回转摇臂系统剖视图。

35.图中:履带式行走系统—1,车体框架—2,升降系统—3,回转摇臂系统—4,小钢珠动态除锈机构—5,行走驱动电机

‑

1.1,驱动链轮—1.3,行走履带—1.6,从动轮—1.7,导向轮—1.8,弹簧张紧装置—1.9,丝杆—3.1,滑动件—3.2,丝杆驱动电机—3.3,第一滑块—3.4,第一滑块导轨—3.5,剪叉单元—3.6,支撑轴—3.7,支撑轴孔—3.8,顶端平台—3.9,回转底座—4.1,摇臂—4.2,回转驱动件—4.3,摆臂驱动件—4.4,谐波减速器—4.5,4.10

‑

花键轴,小钢珠—5.1,旋转盘—5.2,电磁铁—5.3,旋转驱动件—5.4,支承座—5.5,摄像头—6,声波测距仪—7,连接板—9,连接板条

‑

13.1,安装耳座

‑

9.1,扭簧—10,万向联轴器—11,弹簧—12,盖板—13,电路板组

‑

14。

具体实施方式

36.为了使本实用新型的目的,技术方案及优点更加清楚明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不限定本实用新型。

37.如图1所示,本实用新型实施例提供的船舶底部小钢珠动态除锈履带式机器人包括履带式行走系统1、车体框架2、升降系统3、回转摆臂系统4和至少一个小钢珠动态除锈机构5。

38.履带式行走系统1包括两个相对设置在车体框架2两侧的行走单元,每个行走单元均包括行走驱动电机1.1、与行走驱动电机1.1固定连接的驱动链轮1.3、从动轮1.7和行走履带1.6,行走履带1.6的两端分别绕过驱动链轮1.3和从动轮1.7。行走驱动电机1.1工作,即可带动驱动链轮1.3转动,进而可以带动行走履带1.6传动,从而实现机器人的行走。

39.本实施例中,车体框架2的两侧均分别设置有对行走履带1.6进行导向的导向轮1.8。

40.本实施例中,每个行走单元还均包括一与从动轮1.7连接的弹簧张紧装置1.9,通过弹簧张紧装置1.9上的弹簧可以调节张紧力度。

41.如图1、图2所示,车体框架2上具有一安装平面,升降系统3固定设置在车体框架2

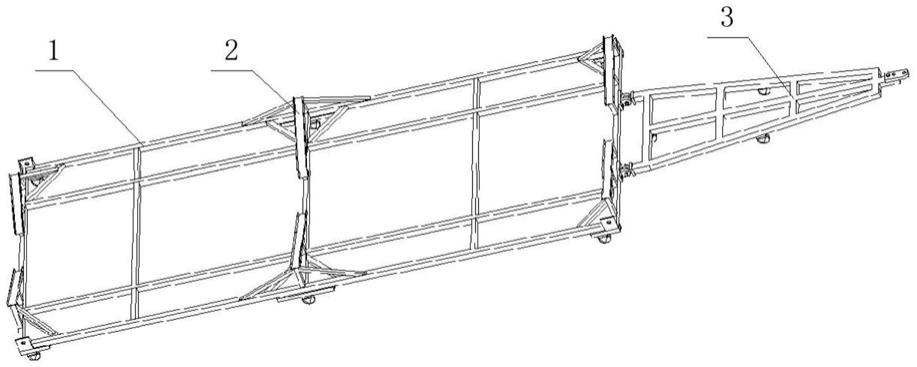

的安装平面上,通过升降系统3可以根据需要调节机器人的高度,从而可以对位于不同高度的船舶壁面进行除锈作业。升降系统3采用剪叉升降装置。具体的,本实施例中的升降系统3包括位于车体框架2的安装平面上方的顶端平台3.9、两个设置在安装平面和顶端平台3.9之间的呈x状且可绕中间轴发生转动的剪叉单元3.6、两相对设置在安装平面上的第一滑动导轨3.5和两相对设置在顶端平台3.9上且与第一滑动导轨3.5位于同一侧的第二滑动导轨,两个剪叉单元相对设置,且参考图2,两个剪叉单元中位于左侧的底端和顶端分别与车体框架2和顶端平台3.9转动连接,位于右侧的底端和顶端分别与相应的第一滑动导轨3.5和第二滑动导轨滑动连接。

42.本实施例中,升降系统3包括丝杆驱动电机3.3、丝杆3.1、滑动件3.2、两个第一滑块3.4、两个第二滑块和支撑轴3.7,两个第一滑块3.4分别滑动设置在两第一滑动导轨3.5内且与两个剪叉单元中位于右侧的底端转动连接,两个第二滑块分别滑动设置在两第二滑动导轨内且与两个剪叉单元中位于右侧的顶端转动连接;丝杆3.1的一端与丝杆驱动电机3.3的输出轴转动连接,丝杆3.1的另一端通过支撑轴孔3.8转动设置在固定于安装平面上的一固定块内,滑动件3.2设置在丝杆3.1上,支撑轴3.7的两端分别与两第一滑块3.4固定连接,且支撑轴3.7与滑动件3.2连接。本实施例中的滑动件3.2为螺母。丝杆驱动电机3.3工作,带动丝杆3.1转动,滑动件3.2在丝杆3.1的带动下左右移动,进而带动与其固定连接的支撑轴3.7移动,与支撑轴3.7固定连接的两个第一滑块3.4随着支撑轴3.7的移动而分别在第一滑动导轨3.5内滑动,从而分别带动与之转动连接的两剪叉单元发生转动,如此即可实现机器人的升降。

43.请参阅图1和图5,回转摆臂系统4设置在升降系统3的顶端平台3.9上,包括回转底座4.1、谐波减速器4.5、同步皮带、带轮、罩壳、摆臂4.2,回转驱动件4.3和摆臂驱动件4.4,回转驱动件4.3固定设置在顶端平台3.9上,带轮固定设置在回转驱动件4.3的转动输出端,同步皮带的两端分别绕设在带轮和回转底座4.1的底部,回转底座4.1回转设置在顶端平台3.9上,回转底座4.1上设置有安装槽,摆臂驱动件4.4固定在回转底座4.1的侧壁上,谐波减速器4.5与摆臂驱动件4.4的输出端连接,摆臂4.2的底端与谐波减速器4.5的输出端通过花键轴4.10转动设置在安装槽内,顶端与小钢珠动态除锈机构5连接,罩壳安装在所述谐波减速器4.5外侧,起保护隔离作用。本实施例中的回转驱动件4.3和摆臂驱动件4.4均为电机。工作时,启动回转驱动件4.3,即可通过带轮和同步皮带带动回转底座4.1在顶端平台3.9上转动,从而调整小钢珠动态除锈机构5的方向以适应不同位置处的除锈工作面,灵活性强。

44.摆臂4.2的顶端固定设置有一连接板9,连接板9的上方铰接有一盖板13,从而实现小钢珠动态除锈机构5和回转摆臂系统4的连接,具体的,连接板9上固定设置有安装耳座9.1,盖板13的底面设置有连接板条13.1,连接板条通过销轴与安装耳座连接以实现连接板9和盖板13之间的铰接,可以理解的是,可以设置多个安装耳座和相应的多个连接板条,以增强连接板9和盖板13之间的连接稳定性。

45.小钢珠动态除锈机构5设置在盖板13上,可以根据需要设置小钢珠动态除锈机构5的数量,每个小钢珠动态除锈机构5均包括支承座5.5、旋转驱动件5.4、电磁铁5.3、旋转盘5.2和多个钢珠5.1,旋转驱动件5.4固定在盖板13上,其输出端朝上,支承座5.5位于旋转驱动件5.4上方,电磁铁5.3设置在支承座5.5上,旋转盘5.2位于电磁铁5.3的顶部,旋转盘5.2与旋转驱动件5.4的输出端连接且旋转盘5.2可贴合在船舶工作面上以形成密闭空间,多个

钢珠5.1均设置在旋转盘5.2内。工作时旋转盘5.2贴合船舶壁面形成密闭空间,小钢珠由旋转驱动电件5.4经旋转盘5.2带动在密闭空间中自由撞击,通过小钢珠与船舶工作面之间短距离冲击、挤压、摩擦等相互作用来去除表面铁锈,从而达到除锈的目的;不工作时电磁铁5.3通电并吸住小钢珠以防止其掉落。

46.本实施例中,旋转驱动件5.4为电机,在电机和旋转盘5.2之间还设置有万向联轴器11,在盖板13和支承座5.5之间还设置有至少一个第一弹簧12,通过第一弹簧12的弹簧力,在调节旋转盘5.2的方向时可以实现旋转盘5.2与壁面的柔性贴合,即当船舶壁面呈一定角度时,小钢珠动态除锈机构5仍能紧密贴合。

47.本实施例中,在盖板13和支承座5.5之间还设置有扭簧10,可进一步实现柔性贴合。

48.本实施例中,小钢珠动态除锈机构5设置有3个。还设置有除锈罩壳,三个小钢珠动态除锈机构5均位于除锈罩壳内,除锈罩壳的底部固定在盖板13上。

49.本实施例中,车体框架2设置有用于保护整机的安全栓。

50.本实施例中,车体框架2上还设置有电路板组14和用于检测机器人与障碍物之间距离的声波测距器7、摄像头6。

51.本实施例提供的除锈履带式机器人运动灵活,负载能力大,不但可以用于平板船体表面,也可以用于带有倾角的弯斜面除锈,对环境污染小,具有广阔的应用前景。

52.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。