1.本实用新型涉及气相沉积炉技术领域,尤其涉及一种氮化硼坩埚的气相沉积炉。

背景技术:

2.氮化硼具有纯度高、无毒、耐高温、耐酸碱、耐盐及耐有机溶剂、性质稳定;在高温下与绝大多数熔融金属、半导体材料不润湿、不反应;电绝缘性能好和高温下无杂质挥发;抗热震性优异、热导性好和热膨胀系数低;电阻高、介电强度高、介电常数小、磁损耗正切低并且具有良好的透微波和红外线性能等诸多优点。是制作坩埚的最佳材料之一。

3.气相沉积炉是制备氮化硼制品的核心设备。炉内由底部送入反应气体,反应生成的氮化硼在炉内凝结,反应生成的气体由顶部排出,炉内的底部与顶部的热量流失多,中部热量流失少,热内温度不一致,导致反应不一致,影响了氮化硼坩埚的质量。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种炉内温度一致,确保了生产质量的氮化硼坩埚的气相沉积炉。

5.本实用新型提供的一种氮化硼坩埚的气相沉积炉,包括炉体,所述炉体的内壁上设置有保温隔热层;所述炉体内设置有石墨筒体;所述石墨筒体的外壁上沿竖直方向等间距的设置有若干圈加热电阻丝,由所述石墨筒体的中部分别至其顶部和底部的各圈所述加热电阻丝的阻值呈对称渐变设置;所述石墨筒体内设置有坩埚模具;所述石墨筒体连通的设置有抽真空机构;所述炉体的底部设置有至少一根进气管,所述进气管连通至所述石墨筒体的底部设置,所述进气管上设置有第一控制阀。

6.进一步的,若干圈所述加热电阻丝采用并联连接,由所述石墨筒体的中部分别至其顶部和底部的各圈所述加热电阻丝的阻值呈逐渐减小设置。

7.进一步的,若干圈所述加热电阻丝采用串联连接,由所述石墨筒体的中部分别至其顶部和底部的各圈所述加热电阻丝的阻值呈逐渐增加设置。

8.进一步的,所述炉体设置于支架上,所述炉体包括炉身和分离的覆盖于所述炉身上的炉盖,所述炉盖与炉身之间设置有至少两圈密封圈;所述支架上设置有驱动所述炉盖沿竖直方向上下移动的提升机构。

9.进一步的,所述抽真空机构包括设置于所述炉盖顶端的抽气腔,所述抽气腔的一侧连通的设置有抽气管,所述抽气管通过高压伸缩管连通至真空泵的输入端,所述抽气管上设置有第二控制阀,所述石墨筒体的顶部分离的覆盖有密封盖,所述密封盖与炉盖之间设置有将所述抽气腔与石墨筒体相连通的竖管。

10.进一步的,所述炉体的顶部固定设置有伸入所述石墨筒体内驱动所述坩埚模具转动的驱动机构;所述驱动机构包括沿竖直方向穿过所述抽气腔和竖管并与所述坩埚模具固定连接的轴杆,所述轴杆通过密封轴承与所述抽气腔转动连接,所述轴杆的顶端固定套接有从动锥齿轮,所述从动锥齿轮的一侧啮合的设置有主动锥齿轮,所述主动锥齿轮的一侧

设置有驱动电机,所述驱动电机的输出端通过减速箱与所述主动锥齿轮传动连接。

11.进一步的,所述提升机构包括固定设置于所述支架上位于所述炉体上方的两组提升气缸,所述提升气缸的伸缩端竖直向下设置,所述提升气缸的伸缩端均与所述炉盖的顶面固定连接。

12.进一步的,所述炉身的外周上套设有冷却水套,所述冷却水套的一侧靠近底端连通的设置有进水管,所述冷却水套的另一侧靠近顶端连通的设置有出水管。

13.相对于现有技术而言,本实用新型的有益效果是:

14.(1)本实用新型的气相沉积炉的加热电阻丝由石墨筒体的中部分别至其顶部和底部的各圈的阻值呈对称渐变设置,使得加热电阻丝产生的热量呈渐变的,石墨筒体的顶部和底部的加热温度相对于中部较高,弥补了石墨筒体的顶部和底部的热量损失,使得石墨筒体的顶部、底部和中部的加热温度相一致,确保了炉体内氮化硼的热解反应一致,确保了氮化硼坩埚的生产质量;

15.(2)本实用新型的气相沉积炉设置有抽真空机构,使得氮化硼的热解反应在真空条件下进行,反应更加充分,提高了氮化硼坩埚的生产质量;

16.(3)本实用新型的气相沉积炉设置有驱动机构,在氮化硼的热解反应过程中,驱动机构驱动坩埚模具缓慢转动,使得氮化硼在坩埚模具的外周上凝结的壁厚一致度高,提高了氮化硼坩埚的生产质量;

17.(4)本实用新型的气相沉积炉设置有提升机构,氮化硼坩埚生产成型后,通过提升机构可将炉盖自动打开,方便氮化硼坩埚的脱模。

18.应当理解,实用新型内容部分中所描述的内容并非旨在限定本实用新型的实施例的关键或重要特征,亦非用于限制本实用新型的范围。

19.本实用新型的其它特征将通过以下的描述变得容易理解。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

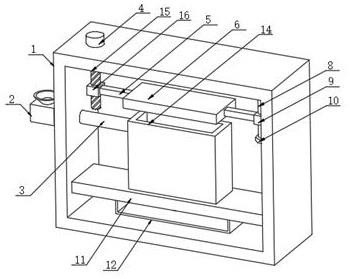

21.图1为气相沉积炉的结构示意图;

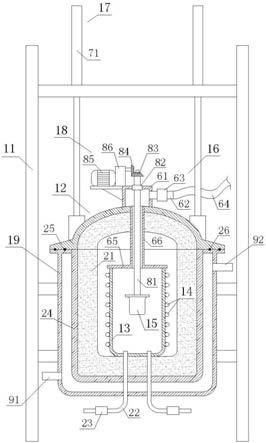

22.图2为气相沉积炉的炉盖打开状态的结构示意图。

23.图中标号:11、支架;12、炉体;13、石墨筒体;14、加热电阻丝;15、坩埚模具;16、抽真空机构;17、提升机构;18、驱动机构;19、冷却水套;

24.21、保温隔热层;22、进气管;23、第一控制阀;24、炉身;25、炉盖;26、密封圈;

25.61、抽气腔;62、抽气管;63、高压伸缩管;64、第二控制阀;65、密封盖;66、竖管;

26.71、提升气缸;

27.81、轴杆;82、密封轴承;83、从动锥齿轮;84、主动锥齿轮;85、驱动电机;86、减速箱;

28.91、进水管;92、出水管。

具体实施方式

29.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处

所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

30.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

31.请参考图1~图2,本实用新型的实施例提供了一种氮化硼坩埚的气相沉积炉,包括炉体12,炉体12的内壁上设置有保温隔热层21;炉体12内设置有石墨筒体13;石墨筒体13的外壁上沿竖直方向等间距的设置有若干圈加热电阻丝14,由石墨筒体13的中部分别至其顶部和底部的各圈加热电阻丝14的阻值呈对称渐变设置;石墨筒体13内设置有坩埚模具15;石墨筒体13连通的设置有抽真空机构16;炉体13的底部设置有至少一根进气管22,进气管22连通至石墨筒体13的底部设置,进气管22上设置有第一控制阀23。

32.在本实施例中,进行氮化硼坩埚的生产过程中,首先给加热电阻丝14供电,对石墨筒体13进行加热,同时通过抽真空机构16将石墨筒体13抽成真空状态,使得氮化硼(bn)的热解反应更加充分;当抽真空完成且石墨筒体13内的温度达到1800℃~2000℃时,开启第一控制阀23,通过进气管22向石墨筒体13内送入氯化硼(bcl3)和氨气(nh3),bcl3和nh3在高温真空条件下进行热解反应,生成氮化硼(bn)和盐酸(hcl)气体,反应化学式为:bcl3 nh3→

bn 3hcl。bn在坩埚模具15的表面凝结成型,形成氮化硼坩埚的中间产品,再通过后续加工处理制成成品。hcl气体经抽真空机构16排出石墨筒体13进行收集,避免污染环境。

33.进气管22设置一根时,采用同心管,进行氯化硼(bcl3)和氨气(nh3)的输送;也可设置两根管分别输送氯化硼(bcl3)和氨气(nh3)。

34.本技术通过对石墨筒体13外周上的各圈加热电阻丝14的阻值进行合理规划设计,使之呈逐渐变化的梯度设置,石墨筒体13的顶部和底部的加热温度相对于中部较高,可有效弥补炉体12底部送入反应原料,顶部排出生成气体所引起的热损失,使石墨筒体13的顶部、底部和中部的加热温度相一致,确保了氮化硼的热解反应一致,确保了氮化硼坩埚的生产质量。

35.炉体12内的保温隔热层21优选采用碳纤维或陶瓷等高性能隔热保温材料制成,减少热损失,提高加热效率。

36.在一优选实施例中,如图1和图2所示,若干圈加热电阻丝14采用并联连接,由石墨筒体13的中部分别至其顶部和底部的各圈加热电阻丝14的阻值呈逐渐减小设置。

37.在本实施例中,在并联的连接方式下,各圈加热电阻丝14的工作电压是一致的,电阻值越小,对应的输出功率越高,加热温度越高,有效的弥补了石墨筒体13顶端与底端的热损失。加热电阻丝14的阻值可根据其截面积的大小进行调节,在相同长度的条件下,越靠近中部的加热电阻丝14的截面积越大,越靠近端部的加热电阻丝14的截面积越小。

38.在一优选实施例中,如图1和图2所示,若干圈加热电阻丝14采用串联连接,由石墨筒体13的中部分别至其顶部和底部的各圈加热电阻丝14的阻值呈逐渐增加设置。

39.在本实施例中,在串联的连接方式下,各圈加热电阻丝14的工作电流是一致的,电阻值越大,对应的输出功率越高,加热温度越高,有效的弥补了石墨筒体13顶端与底端的热损失。加热电阻丝14的阻值可根据其截面积的大小进行调节,在相同长度的条件下,越靠近中部的加热电阻丝14的截面积越小,越靠近端部的加热电阻丝14的截面积越大。

40.在一优选实施例中,如图1和图2所示,炉体12设置于支架11上,炉体12包括炉身24

和分离的覆盖于炉身24上的炉盖25,炉盖25与炉身24之间设置有至少两圈密封圈26;支架11上设置有驱动炉盖25沿竖直方向上下移动的提升机构17。

41.在本实施例中,炉体12采用分体式的炉身24与炉盖25设计,提升机构17可将炉盖25仅仅的按压在炉身24的顶部,并通过多组密封圈26进行密封;氮化硼坩埚成型后,通过提升机构17可自动开启炉盖25,炉盖25的开关快速便捷,方便氮化硼坩埚的脱模作业。

42.在一优选实施例中,如图1和图2所示,抽真空机构16包括设置于炉盖25顶端的抽气腔61,抽气腔61的一侧连通的设置有抽气管62,抽气管62通过高压伸缩管64连通至真空泵的输入端,抽气管62上设置有第二控制阀63,石墨筒体13的顶部分离的覆盖有密封盖65,密封盖65与炉盖25之间设置有将抽气腔61与石墨筒体13相连通的竖管66。

43.在本实施例中,真空泵可设置在炉盖25的顶部或支架11上,通过抽气腔61和竖管66将炉体12内抽成真空状态。真空泵采用高压伸缩管64相连,可随着炉盖25的上下移动适应性的伸长或缩短。

44.在一优选实施例中,如图1和图2所示,炉体12的顶部固定设置有伸入石墨筒体13内驱动坩埚模具15转动的驱动机构18;驱动机构18包括沿竖直方向穿过抽气腔61和竖管66并与坩埚模具15固定连接的轴杆81,轴杆81通过密封轴承82与抽气腔61转动连接,轴杆81的顶端固定套接有从动锥齿轮83,从动锥齿轮83的一侧啮合的设置有主动锥齿轮84,主动锥齿轮84的一侧设置有驱动电机85,驱动电机85的输出端通过减速箱86与主动锥齿轮84传动连接。

45.在本实施例中,驱动电机85通过减速箱86以及啮合配合的主动锥齿轮84与从动锥齿轮83驱动坩埚模具15在石墨筒体13内缓慢的转动,使得热解反应生产的氮化硼在坩埚模具15的外壁上均匀凝结,提高了氮化硼坩埚的产品质量。

46.在一优选实施例中,如图1和图2所示,提升机构17包括固定设置于支架11上位于炉体12上方的两组提升气缸71,提升气缸71的伸缩端竖直向下设置,提升气缸71的伸缩端均与炉盖25的顶面固定连接。通过两组提升气缸71的同步伸缩控制,可实现炉盖25的闭合与开启,控制准确度高,实现了炉盖25的自动化控制。

47.在一优选实施例中,如图1和图2所示,炉身24的外周上套设有冷却水套19,冷却水套19的一侧靠近底端连通的设置有进水管91,冷却水套19的另一侧靠近顶端连通的设置有出水管92。冷却水由进水管91进入冷却水套19,由出水管92排出,形成循环冷却水,对炉体12的外部进行降温处理。

48.在本说明书的描述中,术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

49.在本说明书的描述中,术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

50.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。