1.本发明属于建筑材料领域,特别涉及一种利用冶金固废制备抗渗耐腐蚀混凝土及其方法。

背景技术:

2.近年来,研究人员通过不断探索掺加纳米材料改性混凝土的方法,发现纳米材料对混凝土力学和耐久性的提高主要由于其可促进水化,使水化产物均匀、晶体细化、密实,改善界面区,降低孔隙率及使荷载下微裂缝细化等机制。采用纳米组装技术,将纳米材料生长或嫁接到微米级矿物矿物掺合料和纤维上,形成微纳多尺度材料,一方面可以解决纳米材料在较大掺量下仍能均匀分散于混凝土中,另一方面可以通过纤维空间网络、微纳尺度效应和纳米材料对纤维表面的处理来显著改善混凝土的微观结构,变形能力和抗震性远优于普通高强混凝土。纳米材料对混凝土力学和耐久性的增强或改性主要由于其可促进水化,使水化产物均匀、晶体细化、密实,改善界面区,降低孔隙率及孔径,使荷载下微裂缝细化,使混凝土抗渗能力增强,起到耐腐蚀作用。

3.虽然纳米材料能够提高混凝土抗压强度、抗渗能力等性能指标,但由于含量、均匀程度等因素,相关指标提高程度有限。如果强化混凝土的特定性能,需要对纳米混凝土进行进一步处理。

4.1、一种防渗、防腐蚀混凝土制备方法(申请号:cn202010232989.4)在所述的发明中,通过在混凝土中添加聚乙烯醇、环氧树脂、三聚磷酸钾和甲基丙烯酸丁酯,使混凝土具有较强的防渗、防腐蚀功能,可以有效的防止混凝土内部的钢筋受到腐蚀,延长混凝土的使用寿命,通过添加格蕾丝纤维和碳纤维,可以提高混凝土的抗裂性能。过多的有机物质添加,短期能解决钢筋锈蚀问题,对混凝土的长期耐久性会造成影响,长期使用中有机物质有逐渐老化趋势,所添加的纤维成本过高,不具有推广价值。

5.2、一种抗渗再生混凝土及其制备方法(申请号:cn201911354638.4),所述方法采用膨胀剂来增强混凝土的抗渗性能,用石灰石、白云石、高镁铁矿石,研磨煅烧得到膨胀熟料;向膨胀熟料中加入高钙粉煤灰、陶土以及可再分散性乳胶粉,研磨加热后,得到抗渗膨胀剂。该发明通过多种膨胀源的抗渗膨胀剂,可以保证持续而稳定的膨胀,从而可以提高混凝土的抗渗性能。依靠膨胀剂来提高混凝土的抗渗性能不容易精准控制,分散均匀性也不容易控制,局部或整体容易造成过度膨胀,形成应力而造成裂纹。

技术实现要素:

6.本发明旨在提供一种利用冶金固废制备抗渗耐腐蚀混凝土及其方法,利用纳米碳酸钙粉、纳米氧化铝粉、改性粉煤灰来改善混凝土性能,提高矿山废石、铁尾矿砂等冶金固废的利用率,制备出抗渗耐腐蚀性能的混凝土。

7.本发明制备的混凝土所用砂石料可完全使用冶金固废,混凝土中冶金固废掺量≥75%。

8.为了实现上述发明目的,本发明采取的技术方案如下:

9.一种利用冶金固废制备抗渗耐腐蚀混凝土,各组分的质量份数为:胶凝材料100份,粗骨料196~370份,细骨料132~325份,高效减水剂0.3~2.2份,以及由纳米碳酸钙粉0.1~4份、冷轧废乳化液0.5~20份、氧化铁粉0.00625~0.0125份、硫酸钠0.0125~0.025份、乙二醇0.0125~0.025份组成的外加剂,水32~62份。

10.进一步的,胶凝材料包括水泥50~75份,矿渣微粉13~7份,钢渣微粉13~6份,改性粉煤灰12~6份,铁尾矿粉12~6份;所述高效减水剂为聚羧酸类、萘基中的一种或两种混合;所述水为混凝土配比用水,包括对纳米碳酸钙粉分散用冷轧废乳化液所含水、补充用水。

11.水泥采用硅酸盐水泥(p.ⅰ,p.ⅱ)、普通硅酸盐水泥(p.o)、复合硅酸盐水泥(p.c),42.5、52.5。矿渣微粉、钢渣微粉细度在400目以上,推荐使用s75及以上级别。粉煤灰要达到ⅱ级以上,粒度达400目以上。铁尾矿粉由铁尾矿粉磨加工而成,粒度达400目以上。所用水泥、矿渣微粉、钢渣微粉具有水硬活性;粉煤灰中玻璃微珠能改善和增强混凝土的结构强度,提高均质性和致密性,大量活性二氧化硅和氧化铝与碱性物质生成水化硅酸钙及水化铝酸钙等胶凝物质,堵塞混凝土的毛细组织,提高抗渗性;铁尾矿粉具有界面活性高的特点,上述材料均能参与或促进水化产物形成,增强混凝土的抗压强度和抗折强度。

12.进一步的,所述粗骨料为连续级配的矿山废石石子,粒度范围在5~20mm;细骨料为矿山废石人工砂和铁尾矿砂,其中矿山废石人工砂占比90%~10%,铁尾矿砂占比10%~90%,二者混合形成连续级配,粒径≤5mm。

13.矿山废石为矿山开采过程排放的剥岩和矿石加工处理后废弃的石块,莫氏硬度为5~7,碎石强度达到石灰岩和玄武岩硬度,强度高,在混凝土中起到骨架和支撑作用。

14.将矿山废石加工粉碎成20mm及以下尺寸,其中≤5mm的废石人工砂作细骨料;矿山废石石子尺寸在5~20mm作粗骨料,压碎值≤10%,为连续级配,有利于强度提高和泵送。

15.按照相关行业标准,细骨料按照细度模数分:粗砂3.1~3.7,中砂2.3~3.0,细砂1.6~2.2。本发明细骨料压碎值≤25%,其中矿山废石人工砂细度模数为2.2~3.6,属中砂或粗砂范围;细骨料中铁尾矿砂分粗细两种,其中粗铁尾矿砂为预选工艺分选出来的废砂石,细度模数为2.1~3.5,达到中砂甚至粗砂范围;细铁尾矿砂为磁铁矿经过磨细通过磁选工艺选铁后的矿石废料,与水搅拌混合经管道排往尾矿库,沉降下来的砂石,细度模数为0.7~1.8,其细度模数小于细砂模数,属极细砂,粒径d≤0.16mm的量占细铁尾矿砂量的8%~20%。细铁尾矿砂界面活性高,促进与胶凝材料的水化反应。

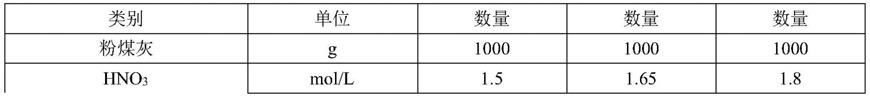

16.进一步的,改性粉煤灰是由电厂粉煤灰改性而成,电厂粉煤灰中sio2和al2o3含量≥80%,al2o3含量≥25%,粒径≤270μm。

17.进一步的,纳米碳酸钙粉粒径为10~80nm,亲水型;氧化铁粉粒径为0.1~1μm。

18.胶凝材料中的改性粉煤灰制备方法:首先称取一定质量的粉煤灰,按每克粉煤灰8~12ml的量添加1.5~1.8mol/l hno3溶液,静止反应60~70分钟,再按粉煤灰质量的25%~35%添加caco3作为发泡剂,再加入相当于粉煤灰质量6%~10%的cao作为助熔剂,研磨至均匀后加入粉煤灰质量1%~2%、双氧水,搅拌、烘干,最后置于马弗炉内,升温至880~900℃煅烧50~60分钟,自然冷却后研磨至50目以下,得到煅烧灰;将纳米碳酸钙和纳米氧化铝按照(6~10):1的质量比混匀,得到纳米钙

‑

铝混合灰;按照8~10份煅烧灰、1份纳米

钙

‑

铝混合灰共同混合摇匀,制成改性粉煤灰。纳米氧化铝粉粒径10~60nm,晶型为γ

‑

al2o3。

19.粉煤灰经过酸改性、高温改性后,由于si

‑

o和al

‑

o的部分断裂,活性点位增多,提高了对cl

‑

的吸附能力;同时由于添加了纳米氧化铝以及纳米碳酸钙,可以使进入混凝土的氯离子与钙和活性铝发生反应,生成ca4al2cl2(oh)

12

,阻断了氯离子继续对混凝土渗透的同时密实了混凝土。

20.在混凝土掺入纳米碳酸钙粉后,由于纳米粒子的表面效应,c

‑

s

‑

h凝胶可以以纳米碳酸钙为晶核生长,使水化硅酸钙凝胶形成以纳米碳酸钙为核心的簇状、网状结构,在混凝土中各个方向起到“钉扎”作用,减少孔隙率以及裂缝的产生,增加混凝土的强度;通过添加纳米颗粒,混凝土的孔结构得以细化,抗cl

‑

渗透性增强;纳米颗粒掺入后形成水化晶核,消耗ca(oh)2并在其表面逐渐生成水化硅酸钙凝胶,促进并参与水泥的二次水化反应,生成的凝胶以纳米颗粒为晶核生长并形成网状结构,使混凝土内部结构更为密实。同时,由于水泥中c3s和c2s的水化产物ca(oh)2的晶体粗大且稳定性差,nacl易与之反应形成含cacl2的络合物,纳米碳酸钙加入后促进水泥的二次水化,降低了过渡区ca(oh)2的富集程度,减少了上述络合反应的发生,抑制了cl

‑

的渗透。

21.由于改性粉煤灰中吸附有大量的纳米碳酸钙粉和纳米氧化铝粉,当混凝土中遇到渗透的cl

‑

时,与钙和活性铝发生反应,生成ca4al2cl2(oh)

12

,ca4al2cl2(oh)

12

是弗氏盐的其中一种,是一种层状化合物,阻断了氯离子继续对混凝土的渗透。由于反应大部分发生在粉煤灰内部,粉煤灰内部空隙足以容纳反应后体积的增大,进一步密实了混凝土。同时,粉煤灰的主要成分有石英和莫来石,前者主要由sio2组成,后者由3al2o3·

2sio2组成,加酸高温以及发泡处理后,使得si

‑

o键和al

‑

o键得以打开,使粉煤灰表面的吸附位点增多,孔隙增加,粒径减小,增强粉煤灰对氯离子等的物理吸附能力,阻断氯离子向混凝土内部渗透。

22.进一步的,为解决纳米碳酸钙粉团聚、分散性差的问题,采用冷轧废乳化液分散纳米材料的方法,将纳米碳酸钙粉与冷轧废乳化液和其他药剂按照如下质量份数配制,纳米碳酸钙0.1~4份,冷轧废乳化液0.5~20份,氧化铁粉0.00625~0.0125份,硫酸钠0.0125~0.025份,乙二醇0.0125~0.025份。具体分散方法:先将冷轧废乳化液放入搅拌装置中,搅拌速度控制在800~1200转/分钟,加入氧化铁粉搅拌2~3分钟,再将纳米碳酸钙粉分成2~5个等份,分批次加入后持续搅拌3~5分钟;再加入硫酸钠,持续搅拌3~5分钟;最后加入乙二醇,搅拌10~15分钟后,搅拌速度降到100~150转/分钟,再搅拌5~10分钟后停止搅拌,形成分散均匀稳定的纳米碳酸钙浆液,纳米碳酸钙粉在混凝土机体中分散性好,混凝土的整体性能高。

23.冷轧废乳化液以水为主,水含量为96.5%~97.5%,其余2.5%~3.5%由油、乳化剂、抗压剂、抗氧化剂、机械杂质组成,其化学稳定性好,很难进行油水分离,属难处理含油废水,其含有的活性官能团能够吸附纳米碳酸钙粉,有利于纳米碳酸钙粉的分散。

24.氧化铁粉粒径为0.1μm~1μm,纳米碳酸钙粉因其表面能大,容易与氧化铁粉吸附粘结,随着氧化铁粉在溶液中的分散而分散,氧化铁粉能促进混凝土中硫铝酸钙形成。

25.硫酸钠与纳米碳酸钙粉在溶液中共同分散,防止纳米碳酸钙粉在混凝土搅拌过程中的团聚。硫酸钠在混凝土凝固过程中能与胶凝材料中水泥、矿渣微粉和钢渣微粉更快地形成水化硫铝酸钙,提高混凝土的早期强度,同时又加速了胶凝材料水化进程,两者作用相

互促进。

26.乙二醇能提高纳米碳酸钙浆液的稳定性;乙二醇作为水泥的缓凝剂,可使得水化反应引起的收缩或膨胀内应力在混凝土凝固前得到释放和消解,并能溶解水泥中含有的部分无机盐,水泥中盐分不易渗出,混凝土凝固后更加致密,增强混凝土强度。

27.本发明一种利用冶金固废制备抗渗耐腐蚀混凝土及其方法,先将粗、细骨料在搅拌罐中混合,加入胶凝材料混合,之后加入高效减水剂和水混合,搅拌后注入混凝土运输车,经分散处理后的纳米碳酸钙粉混合物,在加入高效减水剂和水之前或者同时加入到搅拌罐中,搅拌后注入混凝土运输车。

28.按上述方案利用冶金固废制备抗渗耐腐蚀混凝土具有以下有益效果:

29.1、制备c20~c60强度混凝土时,常温、常湿条件下养护,制成的混凝土试件标准养护28d抗压强度26.3mpa~80.2mpa;28d抗折强度3.1~8.5mpa;氯离子渗透系数为0.87

×

10

‑

12

m2/s~1.23

×

10

‑

12

m2/s。

30.2、采用纳米碳酸钙粉能使水化硅酸钙凝胶形成以纳米碳酸钙为核心的簇状、网状结构,减少混凝土孔隙率以及裂缝的产生,增加混凝土的强度;通过添加纳米颗粒,混凝土的孔结构得以细化,耐腐蚀以及抗氯离子渗透性增强;同时纳米碳酸钙促进水泥的二次水化,降低了过渡区ca(oh)2的富集程度,减少了与氯离子发生络合反应的发生,抑制了氯离子的渗透。

31.3、掺入改性粉煤灰后,改性粉煤灰遇到渗透的氯离子时,与内部的钙和活性铝发生反应,生成ca4al2cl2(oh)

12

,阻断了氯离子继续对混凝土的渗透,同时反应后的ca4al2cl2(oh)

12

体积增大,进一步密实了混凝土,阻止氯离子向混凝土内部迁移;煤灰改性后si

‑

o和al

‑

o的部分断裂,活性点位增多,粒径减小,增强粉煤灰对氯离子等的物理吸附能力,进一步阻止了氯离子的渗透。

32.4、制备出的混凝土有害孔大幅减少,使混凝土结构更加致密,混凝土断裂韧性提高,增强混凝土的强度以及抗渗性能,耐腐蚀提高,特别是加强了对氯离子的吸收阻断能力,适用于构筑抗渗耐腐蚀混凝土。

33.5、混凝土中冶金固废掺量≥75%,同时增加了粒径d≤0.16mm占比8%~20%的细铁尾矿砂的使用量;混凝土制造成本降低20~70元/m3。

具体实施方式

34.1、本发明所使用原料成分范围如下:

35.表1矿山废石成分范围(单位:%):

36.成分sio2al2o3feofe2o3tfecaomgok2ona2o数据50~785~180.5~81~80.3~62~101~50~40~4

37.莫氏硬度为5~7。

38.表2铁尾矿(含磁选尾矿及预选工艺尾矿砂)成分范围(单位:%):

39.成分sio2al2o3feofe2o3tfecaomgok2ona2o数据55~820.2~90.5~122~225~150~80~40~1.80~1.8

40.2、本发明工艺参数

41.1)改性粉煤灰制备方法:首先称取一定质量的粉煤灰,按每克粉煤灰8~12ml的量

添加1.5~1.8mol/l hno3溶液,静止反应60~70分钟,再按粉煤灰质量的25%~35%添加caco3作为发泡剂,再加入相当于粉煤灰质量6%~10%的cao作为助熔剂,研磨至均匀后加入粉煤灰质量1%~2%、双氧水,搅拌、烘干,最后置于马弗炉内,升温至880~900℃煅烧50~60分钟,自然冷却后研磨至50目以下;将纳米碳酸钙和纳米氧化铝按照(6~10):1的质量比混匀,按照8~10份研磨后的粉煤灰、1份纳米碳酸钙粉和纳米氧化铝粉混合物共同混合摇匀,制成改性粉煤灰。

42.表3

‑

1煅烧灰工艺参数

[0043][0044][0045]

表3

‑

2纳米钙

‑

铝混合灰工艺参数

[0046]

类别单位数量数量数量纳米碳酸钙g6008001000纳米氧化铝g100100100

[0047]

表3

‑

3改性粉煤灰工艺参数

[0048]

类别单位数量数量数量煅烧灰g400450500纳米钙

‑

铝混合灰g505050

[0049]

2)本发明纳米碳酸钙粉的分散处理:将0.5~25份的冷轧废乳化液放入搅拌装置中,搅拌装置起始搅拌速度为800~1200转/分钟,加入0.00625~0.0125份的氧化铁粉,搅拌2~3分钟后,将0.1~4份的纳米碳酸钙粉分成2~5个等份,分批次加入,每批次间隔3~5分钟,持续搅拌;再加入硫酸钠0.0125~0.025份,持续搅拌3~5分钟,最后加入0.0125~0.025份的乙二醇,搅拌10~15分钟后,搅拌速度降到100~150转/分钟,再搅拌5~10分钟后停止搅拌,形成分散均匀稳定的纳米碳酸钙浆液。详细工艺参数见表4。

[0050]

表4纳米碳酸钙粉的分散处理工艺参数

[0051][0052]

3)细骨料配比方案

[0053]

表5细骨料配比方案(单位:%)

[0054][0055]

4)各部分水量

[0056]

纳米碳酸钙粉0.1~4份,冷轧废乳化液0.5~25份(冷轧废乳化液含水率取平均值97%)。

[0057]

水量=冷轧废乳化液含水 需补充水(见表6)。

[0058]

表6各部分水量(单位:份数)

[0059][0060]

5)各原料的加入方式:粗骨料、细骨料、胶凝材料按照混凝土正常搅拌方式混匀。在生产混凝土时,将分散处理后的纳米碳酸钙,在加减水剂和水之前或者同时加入(实施例1~3是之前加入,实施例4~6是同时加入)。坍落度≥160mm。

[0061]

3、本发明混凝土配比及性能

[0062]

实施例1:c20(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0063][0064]

实施例2:c30(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0065][0066][0067]

实施例3:c40(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0068][0069]

实施例4:c50(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0070][0071]

实施例5:c55(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0072]

[0073]

实施例6:c60(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0074][0075]

对比例:c60(混凝土配比方案中单位:份;28d强度单位:mpa;28d氯离子渗透系数:

×

10

‑

12

m2/s)

[0076][0077]

注:c20~c60混凝土人工碎石指废石石子(5~20mm);人工砂指矿山废石人工砂(≤5mm);尾矿粉指铁尾矿粉;铁尾矿砂由粗尾矿砂和细尾矿砂按比例混合而成。

[0078]

通过实施例6与对比例对比,抗压强度提高9.41%,抗折强度提高11.84%,氯离子渗透系数由3.87

×

10

‑

12

m2/s降低至0.87

×

10

‑

12

m2/s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。