1.本发明涉及燃料电池技术领域,具体为一种氢燃料电池储能结构制作加工系统及方法。

背景技术:

2.燃料电池电堆由端板、绝缘板、集流板、单电池组成,他们之间通过压紧力被组装到一起,氢燃料电池的主要结构包括电极、隔膜与集电器等,电极和一般电池一样,也分为阳极和阴级,隔膜的主要作用是把氧化剂和还原剂隔开,集电器主要起到收集电流和疏导反应气体等作用,氢燃料电池的主要安装过程是将双极板、膜电极、双极板按顺序依次叠加在已安装有绝缘板、集流板的下端板上,依次组装出单电池并将单电池叠加,并在最后的单电池上叠上上端板。

3.在对氢燃料电池进行组装的过程中,需要采用多个机械对膜电极与双极板进行频繁取件与定位,从而极易导致机械使用寿命降低,且在组装的过程中,仅依靠机械设置的运动轨迹对组件进行定位,极易导致各组件之间无法完全对齐,从而影响后续的组装,最终影响电池的质量。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种氢燃料电池储能结构制作加工系统。

5.一种氢燃料电池储能结构制作加工系统,包括定位装置与组装装置,所述定位装置上端面固定安装有组装装置;其中:

6.所述定位装置包括工作台、步进电机一、链轮一、齿链带一、支撑台与定位架,工作台中部开设有矩形长凹槽,工作台前端面通过电机座固定安装有步进电机一,工作台左右两侧均转动连接有链轮一,左右两侧的链轮一通过齿链带一传动连接,步进电机一输出轴通过联轴器与左侧的链轮一固定连接,工作台上的矩形长凹槽内端面位于齿链带一右侧固定安装有支撑台,支撑台上端固定安装有定位架;首先将已安装好绝缘板与集流板的下端板放置在齿链带一上端面,此时通过步进电机一带动链轮一转动,从而带动齿链带一上的下端板向右运动,当下端板运动至支撑台时,通过齿链带一给予下端板一个惯性,从而使下端板在支撑台上继续向右运动一段距离,通过支撑台对下端板进行定位,当下端板定位完成后,通过组装装置将双极板与膜电极按需求依次叠加,直至双极板与膜电极叠加完成,最终通过定位架对双极板与膜电极进行挤压定位。

7.所述组装装置包括电动伸缩杆、固定板、电机二、齿轮一、环形圆板、支撑板与盛件筒板,工作台上端面固定安装有电动伸缩杆,电动伸缩杆上端面固定安装有固定板,固定板前侧上端面通过电机座固定安装有电机二,电机二输出轴通过联轴器固定安装有齿轮一,固定板下侧以转动连接的方式连接有环形圆板,环形圆板外端面沿周向均匀开设有齿槽,齿槽与齿轮一上的轮齿相啮合,环形圆板前后两侧下端面均固定安装有支撑板,支撑板上端面均固定安装有盛件筒板;前侧的盛件筒板内放置有双极板,后侧的盛件筒板内放置有

膜电极,当下端板定位后,通过电动伸缩杆带动固定板向下运动,直至支撑板位于下端板上侧,此时通过位于前侧的盛件筒板将双极板推出支撑板,使双极板与下端板接触,此时通过电动伸缩杆带动固定板向上运动,同时电机二带动齿轮一转动,从而带动环形圆板转动,直至位于后侧的盛件筒板运动至前侧,此时通过电动伸缩杆带动固定板向下运动,直至支撑板位于下端板上侧,并通过盛件筒板将膜电极推出支撑板,使膜电极与双极板接触,然后重复操作,最终通过定位架对双极板与膜电极进行挤压定位。

8.优选技术方案一:所述齿链带一包括带体、矩形条、c形板与橡胶板,左右两侧的链轮一通过带体传动连接,带体外端面沿周向均匀固定安装有矩形条,矩形条外端面固定安装有c形板,带体外端面固定安装有橡胶板,c形板贯穿橡胶板;通过带体上的矩形条对c形板进行固定,由于带体在运动过程中变形,因此通过矩形条防止c形板干涉带体的运动,通过c形板对已安装好绝缘板与集流板的下端板左端面进行定位,同时防止下端板在运输过程中向前后两侧运动较大的路径,通过橡胶板防止下端板下端面受到带体的刮擦。

9.优选技术方案二:所述支撑台包括矩形框板、滚柱、橡胶套、螺纹杆、移动板、挤压板、圆柱弹簧与挤压块,工作台上的矩形长凹槽内端面位于齿链带一右侧固定安装有矩形框板,矩形框板上端面均匀通过销轴转动连接有滚柱,滚柱外端面均匀开设有环形凹槽,滚柱外端面固定安装有橡胶套,矩形框板右侧以转动连接的方式连接有螺纹杆,矩形框板右侧以滑动配合的方式连接有移动板,移动板与螺纹杆之间以螺纹连接的方式相连接,移动板前后两端面均固定安装有挤压板,前后两侧的挤压板相对端面均固定安装有多个圆柱弹簧,圆柱弹簧末端固定安装有挤压块;通过矩形框板减少下端板运动过程中需要接触的面积,从而减少摩擦阻力,同时对滚柱进行定位,当下端板运动至矩形框板上时,通过外端面均匀开设有环形凹槽的滚柱对下端板进行导向,防止其向前后两侧运动,通过橡胶套防止滚柱上的环形凹槽对下端板产生刮擦,通过螺纹杆控制移动板的水平位移,从而根据下端板的尺寸,对其进行定位,从而保证下端板中部与矩形框板中部对齐,通过挤压板对圆柱弹簧进行固定,通过圆柱弹簧的弹力,使挤压块与下端板前后两端面接触,保证下端板前后两端面受力平衡。

10.优选技术方案三:所述定位架包括支柱、框形板、双向螺杆、螺母副、矩形条板、电动推杆、水平板与橡胶块,支撑台上端右侧固定安装有支柱,支柱上端面固定安装有框形板,框形板上以转动连接的方式连接有双向螺杆,双向螺杆左右两侧对称开设有旋转方向相反的螺纹凹槽,双向螺杆左右两侧均以螺纹连接的方式连接有螺母副,左右两侧的螺母副相对端面均固定安装有矩形条板,左侧的矩形条板后侧中部与右侧的矩形条板前侧中部均固定安装有电动推杆,电动推杆末端均固定安装有水平板,水平板与矩形条板之间以滑动配合的方式相连接,前后两侧的水平板相对端面均固定安装有橡胶块;通过支柱对框形板进行固定,从而防止框形板干涉下端板的运动,通过双向螺杆控制螺母副之间的距离,从而控制矩形条板之间的距离,通过电动推杆控制水平板之间距离,通过矩形条板与水平板相配合对双极板与膜电极进行定位,通过橡胶块防止水平板对双极板与膜电极产生压痕。

11.优选技术方案四:所述固定板包括圆形盘、滑动槽板与润滑珠,电动伸缩杆上端面固定安装有圆形盘,圆形盘下端面固定安装有滑动槽板,滑动槽板中部开设有截面为l字形的环形凹槽,环形凹槽内侧上端面沿周向均匀设置有润滑珠;通过圆形盘对滑动槽板进行固定,通过滑动槽板对环形圆板的运动轨迹进行限制,由于环形圆板在运动过程中受到重

力的作用,从而导致滑动槽板上的环形凹槽内侧上端面受到较大的摩擦力,因此通过在该处设置润滑珠降低环形圆板与滑动槽板之间的摩擦力,从而降低滑动槽板的磨损量。

12.优选技术方案五:所述环形圆板上侧外端面固定安装有环形块,环形块外端面沿周向均匀通过销轴转动连接有转动柱;通过环形块防止环形圆板与滑动槽板之间相脱离,通过转动柱降低环形块与滑动槽板之间的摩擦力,减少摩擦阻力,从而提高电机二的工作效率。

13.优选技术方案六:所述支撑板包括扇形板、挤压弹簧、挡料板、磁吸板与电磁板,环形圆板前后两侧下端面均固定安装有扇形板,扇形板上位于盛件筒板下侧均开设有出料口,出料口中部开设有弧形凹槽,弧形凹槽内端面固定安装有挤压弹簧,挤压弹簧末端固定安装有挡料板,挡料板与挤压弹簧接触端面固定安装有磁吸板,弧形凹槽内端面位于挤压弹簧外侧固定安装有电磁板,电磁板通电后的磁性与磁吸板的磁性相反;当需要推出双极板与膜电极时,对电磁板进行通电,挡料板上的磁吸板在电磁板上的磁力作用下,挡料板对挤压弹簧进行挤压,直至磁吸板与电磁板连接,此时可将双极板与膜电极从扇形板上的出料口推出,当对电磁板进行断电时,通过挤压弹簧的弹力使挡料板恢复至初始状态,对扇形板上的出料口进行阻挡,防止双极板与膜电极从扇形板上的出料口推出。

14.优选技术方案七:所述盛件筒板包括矩形长筒、l形板、电动气缸、推件块、限位弹簧与限位条,支撑板上端面均固定安装有矩形长筒,矩形长筒上端面固定安装有l形板,l形板下端面固定安装有电动气缸,电动气缸下端面固定安装有推件块,矩形长筒内端面沿周向均匀固定安装有限位弹簧,限位弹簧末端固定安装有限位条;通过矩形长筒对l形板进行固定,通过电动气缸控制推件块的垂直位移,当需要将双极板与膜电极从扇形板上的出料口推出时,通过电动气缸带动推件块向下运动,直至双极板与膜电极排出扇形板上的出料口,通过限位弹簧的弹力,使限位条与双极板与膜电极紧密接触,从而对向下运动的双极板与膜电极进行缓冲。

15.优选技术方案八:此外,本发明还提供一种氢燃料电池储能结构制作加工方法,包括以下步骤:

16.s1、放置下端板:首先将已安装好绝缘板与集流板的下端板放置在齿链带一上端面,此时通过步进电机一带动链轮一转动,从而带动下端板向右运动;

17.s2、定位下端板:当下端板运动至支撑台,并在支撑台上继续向右运动时,通过支撑台对下端板进行定位;

18.s3、定位双极板:当下端板定位完成后,通过电动伸缩杆带动固定板向下运动,直至支撑板位于下端板上侧,此时通过位于前侧的盛件筒板将双极板推出盛件筒板与支撑板,使双极板与下端板接触;

19.s4、定位膜电极:此时通过电动伸缩杆带动固定板向上运动,同时电机二带动齿轮一转动,从而带动环形圆板转动,直至位于后侧的盛件筒板运动至前侧,再次通过电动伸缩杆带动支撑板运动至下端板上侧,并通过盛件筒板将膜电极推出盛件筒板与支撑板,使膜电极与双极板接触,然后重复操作,最终通过定位架对双极板与膜电极进行挤压定位;

20.s5、安装检测:重复上述操作,在叠加完成后叠上上端板部分,使用组装机施加设计好的压力对组件压紧,并对组件进行气密性测试,气密性检测通过后,在保持压力的情况下,安装好螺杆,随后即可撤除压力。

21.本发明具备以下有益效果:1、本发明提供的一种氢燃料电池储能结构制作加工系统,通过定位装置与组装装置相配合,对电池组成组件进行运输与定位,无需采用机械频繁往复运动,从而防止机械的使用寿命降低,且每次将组件放置在组装零件表面后,均对其进行定位,以保证电池各组件对齐。

22.2、本发明设置的定位装置,通过矩形框板减少下端板运动过程中需要接触的面积,从而减少摩擦阻力,同时对滚柱进行定位,通过橡胶套防止滚柱上的环形凹槽对下端板产生刮擦,通过挤压板对圆柱弹簧进行固定,通过圆柱弹簧的弹力,使挤压块与下端板前后两端面接触,保证下端板前后两端面受力平衡。

23.3、本发明设置的定位装置,通过支柱对框形板进行固定,从而防止框形板干涉下端板的运动,通过双向螺杆控制螺母副之间的距离,从而控制矩形条板之间的距离,通过电动推杆控制水平板之间距离,通过矩形条板与水平板相配合对双极板与膜电极进行定位,通过橡胶块防止水平板对双极板与膜电极产生压痕。

24.4、本发明设置的组装装置,通过矩形长筒对l形板进行固定,通过电动气缸控制推件块的垂直位移,通过限位弹簧的弹力,使限位条与双极板与膜电极紧密接触,从而对向下运动的双极板与膜电极进行缓冲。

附图说明

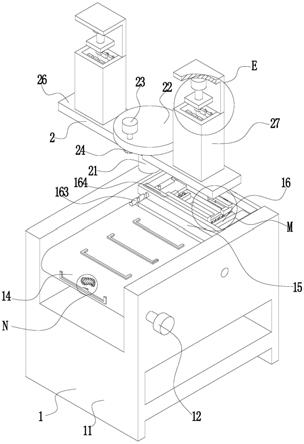

25.图1为本发明的立体结构示意图。

26.图2为本发明的工作流程示意图。

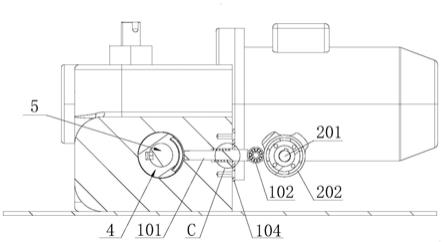

27.图3为本发明的图1的n处的局部放大图。

28.图4为本发明的图1的m处的局部放大图。

29.图5为本发明的图1的e处的局部放大图。

30.图6为本发明的支柱的立体结构示意图。

31.图7为本发明的固定板与环形圆板的平面结构示意图。

32.图8为本发明的支撑板的平面结构示意图。

33.图9为本发明的支撑台的平面结构示意图。

34.图中:1、定位装置;11、工作台;12、步进电机一;13、链轮一;14、齿链带一;141、带体;142、矩形条;143、c形板;144、橡胶板;15、支撑台;151、矩形框板;152、滚柱;153、橡胶套;154、螺纹杆;155、移动板;156、挤压板;157、圆柱弹簧;158、挤压块;16、定位架;161、支柱;162、框形板;163、双向螺杆;164、螺母副;165、矩形条板;166、电动推杆;167、水平板;168、橡胶块;2、组装装置;21、电动伸缩杆;22、固定板;221、圆形盘;222、滑动槽板;223、润滑珠;23、电机二;24、齿轮一;25、环形圆板;251、环形块;252、转动柱;26、支撑板;261、扇形板;262、挤压弹簧;263、挡料板;264、磁吸板;265、电磁板;27、盛件筒板;271、矩形长筒;272、l形板;273、电动气缸;274、推件块;275、限位弹簧;276、限位条。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

36.参阅图1

‑

9,一种氢燃料电池储能结构制作加工系统,包括定位装置1与组装装置2,所述定位装置1上端面固定安装有组装装置2;其中:

37.参阅图1与图3,所述定位装置1包括工作台11、步进电机一12、链轮一13、齿链带一14、支撑台15与定位架16,工作台11中部开设有矩形长凹槽,工作台11前端面通过电机座固定安装有步进电机一12,工作台11左右两侧均转动连接有链轮一13,左右两侧的链轮一13通过齿链带一14传动连接,步进电机一12输出轴通过联轴器与左侧的链轮一13固定连接,工作台11上的矩形长凹槽内端面位于齿链带一14右侧固定安装有支撑台15,支撑台15上端固定安装有定位架16;首先将已安装好绝缘板与集流板的下端板放置在齿链带一14上端面,此时通过步进电机一12带动链轮一13转动,从而带动齿链带一14上的下端板向右运动,当下端板运动至支撑台15时,通过齿链带一14给予下端板一个惯性,从而使下端板在支撑台15上继续向右运动一段距离,通过支撑台15对下端板进行定位,当下端板定位完成后,通过组装装置2将双极板与膜电极按需求依次叠加,直至双极板与膜电极叠加完成,最终通过定位架16对双极板与膜电极进行挤压定位。

38.参阅图1与图7,所述组装装置2包括电动伸缩杆21、固定板22、电机二23、齿轮一24、环形圆板25、支撑板26与盛件筒板27,工作台11上端面固定安装有电动伸缩杆21,电动伸缩杆21上端面固定安装有固定板22,固定板22前侧上端面通过电机座固定安装有电机二23,电机二23输出轴通过联轴器固定安装有齿轮一24,固定板22下侧以转动连接的方式连接有环形圆板25,环形圆板25外端面沿周向均匀开设有齿槽,齿槽与齿轮一24上的轮齿相啮合,环形圆板25前后两侧下端面均固定安装有支撑板26,支撑板26上端面均固定安装有盛件筒板27;前侧的盛件筒板27内放置有双极板,后侧的盛件筒板27内放置有膜电极,当下端板定位后,通过电动伸缩杆21带动固定板22向下运动,直至支撑板26位于下端板上侧,此时通过位于前侧的盛件筒板27将双极板推出支撑板26,使双极板与下端板接触,此时通过电动伸缩杆21带动固定板22向上运动,同时电机二23带动齿轮一24转动,从而带动环形圆板25转动,直至位于后侧的盛件筒板27运动至前侧,此时通过电动伸缩杆21带动固定板22向下运动,直至支撑板26位于下端板上侧,并通过盛件筒板27将膜电极推出支撑板26,使膜电极与双极板接触,然后重复操作,最终通过定位架16对双极板与膜电极进行挤压定位。

39.参阅图3,所述齿链带一14包括带体141、矩形条142、c形板143与橡胶板144,左右两侧的链轮一13通过带体141传动连接,带体141外端面沿周向均匀固定安装有矩形条142,矩形条142外端面固定安装有c形板143,带体141外端面固定安装有橡胶板144,c形板143贯穿橡胶板144;通过带体141上的矩形条142对c形板143进行固定,由于带体141在运动过程中变形,因此通过矩形条142防止c形板143干涉带体141的运动,通过c形板143对已安装好绝缘板与集流板的下端板左端面进行定位,同时防止下端板在运输过程中向前后两侧运动较大的路径,通过橡胶板144防止下端板下端面受到带体141的刮擦。

40.参阅图4与图9,所述支撑台15包括矩形框板151、滚柱152、橡胶套153、螺纹杆154、移动板155、挤压板156、圆柱弹簧157与挤压块158,工作台11上的矩形长凹槽内端面位于齿链带一14右侧固定安装有矩形框板151,矩形框板151上端面均匀通过销轴转动连接有滚柱152,滚柱152外端面均匀开设有环形凹槽,滚柱152外端面固定安装有橡胶套153,矩形框板151右侧以转动连接的方式连接有螺纹杆154,矩形框板151右侧以滑动配合的方式连接有

移动板155,移动板155与螺纹杆154之间以螺纹连接的方式相连接,移动板155前后两端面均固定安装有挤压板156,前后两侧的挤压板156相对端面均固定安装有多个圆柱弹簧157,圆柱弹簧157末端固定安装有挤压块158;通过矩形框板151减少下端板运动过程中需要接触的面积,从而减少摩擦阻力,同时对滚柱152进行定位,当下端板运动至矩形框板151上时,通过外端面均匀开设有环形凹槽的滚柱152对下端板进行导向,防止其向前后两侧运动,通过橡胶套153防止滚柱152上的环形凹槽对下端板产生刮擦,通过螺纹杆154控制移动板155的水平位移,从而根据下端板的尺寸,对其进行定位,从而保证下端板中部与矩形框板151中部对齐,通过挤压板156对圆柱弹簧157进行固定,通过圆柱弹簧157的弹力,使挤压块158与下端板前后两端面接触,保证下端板前后两端面受力平衡。

41.参阅图4与图6,所述定位架16包括支柱161、框形板162、双向螺杆163、螺母副164、矩形条板165、电动推杆166、水平板167与橡胶块168,支撑台15上端右侧固定安装有支柱161,支柱161上端面固定安装有框形板162,框形板162上以转动连接的方式连接有双向螺杆163,双向螺杆163左右两侧对称开设有旋转方向相反的螺纹凹槽,双向螺杆163左右两侧均以螺纹连接的方式连接有螺母副164,左右两侧的螺母副164相对端面均固定安装有矩形条板165,左侧的矩形条板165后侧中部与右侧的矩形条板165前侧中部均固定安装有电动推杆166,电动推杆166末端均固定安装有水平板167,水平板167与矩形条板165之间以滑动配合的方式相连接,前后两侧的水平板167相对端面均固定安装有橡胶块168;通过支柱161对框形板162进行固定,从而防止框形板162干涉下端板的运动,通过双向螺杆163控制螺母副164之间的距离,从而控制矩形条板165之间的距离,通过电动推杆166控制水平板167之间距离,通过矩形条板165与水平板167相配合对双极板与膜电极进行定位,通过橡胶块168防止水平板167对双极板与膜电极产生压痕。

42.参阅图7,所述固定板22包括圆形盘221、滑动槽板222与润滑珠223,电动伸缩杆21上端面固定安装有圆形盘221,圆形盘221下端面固定安装有滑动槽板222,滑动槽板222中部开设有截面为l字形的环形凹槽,环形凹槽内侧上端面沿周向均匀设置有润滑珠223;通过圆形盘221对滑动槽板222进行固定,通过滑动槽板222对环形圆板25的运动轨迹进行限制,由于环形圆板25在运动过程中受到重力的作用,从而导致滑动槽板222上的环形凹槽内侧上端面受到较大的摩擦力,因此通过在该处设置润滑珠223降低环形圆板25与滑动槽板222之间的摩擦力,从而降低滑动槽板222的磨损量。

43.继续参阅图7,所述环形圆板25上侧外端面固定安装有环形块251,环形块251外端面沿周向均匀通过销轴转动连接有转动柱252;通过环形块251防止环形圆板25与滑动槽板222之间相脱离,通过转动柱252降低环形块251与滑动槽板222之间的摩擦力,减少摩擦阻力,从而提高电机二23的工作效率。

44.参阅图8,所述支撑板26包括扇形板261、挤压弹簧262、挡料板263、磁吸板264与电磁板265,环形圆板25前后两侧下端面均固定安装有扇形板261,扇形板261上位于盛件筒板27下侧均开设有出料口,出料口中部开设有弧形凹槽,弧形凹槽内端面固定安装有挤压弹簧262,挤压弹簧262末端固定安装有挡料板263,挡料板263与挤压弹簧262接触端面固定安装有磁吸板264,弧形凹槽内端面位于挤压弹簧262外侧固定安装有电磁板265,电磁板265通电后的磁性与磁吸板264的磁性相反;当需要推出双极板与膜电极时,对电磁板265进行通电,挡料板263上的磁吸板264在电磁板265上的磁力作用下,挡料板263对挤压弹簧262进

行挤压,直至磁吸板264与电磁板265连接,此时可将双极板与膜电极从扇形板261上的出料口推出,当对电磁板265进行断电时,通过挤压弹簧262的弹力使挡料板263恢复至初始状态,对扇形板261上的出料口进行阻挡,防止双极板与膜电极从扇形板261上的出料口推出。

45.参阅图5,所述盛件筒板27包括矩形长筒271、l形板272、电动气缸273、推件块274、限位弹簧275与限位条276,支撑板26上端面均固定安装有矩形长筒271,矩形长筒271上端面固定安装有l形板272,l形板272下端面固定安装有电动气缸273,电动气缸273下端面固定安装有推件块274,矩形长筒271内端面沿周向均匀固定安装有限位弹簧275,限位弹簧275末端固定安装有限位条276;通过矩形长筒271对l形板272进行固定,通过电动气缸273控制推件块274的垂直位移,当需要将双极板与膜电极从扇形板261上的出料口推出时,通过电动气缸273带动推件块274向下运动,直至双极板与膜电极排出扇形板261上的出料口,通过限位弹簧275的弹力,使限位条276与双极板与膜电极紧密接触,从而对向下运动的双极板与膜电极进行缓冲。

46.参阅图2,此外,本发明还提供一种氢燃料电池储能结构制作加工方法,包括以下步骤:

47.s1、放置下端板:首先将已安装好绝缘板与集流板的下端板放置在齿链带一14上端面,此时通过步进电机一12带动链轮一13转动,从而带动下端板向右运动;

48.s2、定位下端板:当下端板运动至支撑台15,并在支撑台15上继续向右运动时,通过支撑台15对下端板进行定位;

49.s3、定位双极板:当下端板定位完成后,通过电动伸缩杆21带动固定板22向下运动,直至支撑板26位于下端板上侧,此时通过位于前侧的盛件筒板27将双极板推出盛件筒板27与支撑板26,使双极板与下端板接触;

50.s4、定位膜电极:此时通过电动伸缩杆21带动固定板22向上运动,同时电机二23带动齿轮一24转动,从而带动环形圆板25转动,直至位于后侧的盛件筒板27运动至前侧,再次通过电动伸缩杆21带动支撑板26运动至下端板上侧,并通过盛件筒板27将膜电极推出盛件筒板27与支撑板26,使膜电极与双极板接触,然后重复操作,最终通过定位架16对双极板与膜电极进行挤压定位;

51.s5、安装检测:重复上述操作,在叠加完成后叠上上端板部分,使用组装机施加设计好的压力对组件压紧,并对组件进行气密性测试,气密性检测通过后,在保持压力的情况下,安装好螺杆,随后即可撤除压力。

52.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。