1.本发明总体上涉及电极、离子导电性组件以及包含其的储能单元。

背景技术:

2.大多数可用的锂离子储能装置使用各种形式的碳作为电极材料(在锂电池中,石墨颗粒用作活性材料)和市售隔板(例如celgard)或薄膜聚合物隔板。阴极活性材料可以为各种锂盐和氧化物,例如lifepo4(磷酸亚铁锂)、nmc(锂镍锰钴氧化物)、nca(锂镍钴铝氧化物)等。电极各自还可以包含导电性添加剂(如炭黑、石墨、碳纳米管、还原的氧化石墨烯等)以及将颗粒彼此连接(内聚)并连接至集电体(粘附)的粘合剂。

3.这些电极和隔板各自的结构在大多数情况下包括两个连续相:

4.‑

固相(包含活性材料、导电性添加剂和粘合剂);以及

5.‑

游离空隙的连续相,其在运行期间填充有电解液。这些空隙的孔隙率对于电极而言为30%至43%,对于分隔区域而言为20%至80%。

6.该结构确保了固相内以及固相与集电体之间的完全连通。电解液与活性材料的完全连通确保了活性材料的表面积、即用于电解液与活性材料之间以及整个空隙网络之间的离子传输的有效表面积的完全利用。

7.近年来,发现与碳阳极相比,硅提供高达10倍以上的能量密度。然而,硅具有三个主要缺点:

8.(1)低电子导电性以及在不同充电状态(soc)之间、特别是高于70%和低于5%soc的高电导率变化。这需要大量的导电性添加剂,导致在其表面上形成大量的固体电解质界面(sei)。结果,电解质和电解液随之发生降解。换句话说,体系中锂的主要初始损失是由于其在sei生成期间作为结构单元(氧化锂、碳化锂等)的消耗。这导致在循环寿命期间电阻率增加,并因此导致容量下降。

9.(2)充电期间体积膨胀,导致活性材料上的sei破裂。这又将新活性材料的表面暴露于电解液,因此如前所述,导致sei层的大量和持续的重建,例如增大内阻、低离子传输和降低的循环寿命和每次循环的容量。

10.(3)li的低扩散率,其需要小尺寸活性材料颗粒(硅中<150nm)以确保低相互作用路径,并且其需要通过活性材料的锂化完全利用能量。与si

‑

si键形成/断裂相比,低扩散率和li

‑

si键形成/断裂的速度导致活性材料的裂纹形成和破裂。结果,在每个循环中,更多的表面积暴露于建立的sei,颗粒与剩余的活性材料电断开,并且如上所述,导致内阻增加和容量快速降低。

11.这些缺点与所有类金属(例如硅、锗、锡、铅和铝)的使用有关。当使用硅时,这些缺点在商业上将其在阳极中的使用限制在至多5%,兼顾所需容量的增加与循环寿命。

12.已经提出了各种解决方案,并且在实践中取得了有限的成功。用诸如碳等物质涂覆活性材料至少通过几个循环降低了电解液中的锂离子和电解质溶剂本身与活性材料表面的直接相互作用,所述活性材料表面对电解液具有高度反应性。类似地,向电解液中加入

添加剂,例如fec(氟代碳酸亚乙酯)、lino3、lisio3、碳酸甲乙酯(mec)等,有助于构建更具柔性的sei(例如fec)和/或减少电解液的聚合(例如lino3、lisio3)。一种不同的方法是使用锂离子导电性粘合剂,其涂覆活性材料并在充电和放电运行期间伴随活性材料膨胀/收缩机制而改变其形式。这通常是在限制电解液与活性材料直接接触的同时进行的。

13.yi cui等[1]提出了导电水凝胶(pani,聚乙烯酰亚胺)的原位聚合,根据作者所述,将该导电水凝胶均匀地涂覆硅纳米颗粒,在半电池(硅阳极vs锂)中表现出数千个循环以及高倍率能力。然而,据报道,首次循环效率非常低(70%),并且需要超过300个循环来稳定超过99%的库伦效率,即副反应仍然存在。由于需要在活性材料周围形成良好的涂层,原位聚合在该技术中是必要的。

[0014]

jonathan n.c.等[2]论证了使用pedot:pss在活性材料周围形成涂层。首次循环效率仍然很低(78%),并且在部分稳定化发生之前的最初几个循环中,循环性能遭受从初始容量到大约60%的快速下降。

[0015]

yang

‑

tse cheng等[3]报道了使用nafion作为粘合剂的具有硅纳米颗粒的体系表现出高容量,然而遭受了同样低的首次循环效率。

[0016]

低首次循环效率和低总效率通常是由于诸如电解液和活性材料之间的接触以及离子导电性聚合物的大表面积等因素。两者对电解液具有高反应性,导致sei形成。换句话说,初始容量是锂与类金属内部容量以及由于sei形成期间的能量转移而测量到的假容量的总和。在上述总和中由于sei形成导致的能量损失的分数随着循环减少的情况下,并且在直到该副反应停止(或更可能变得可忽略)的情况下,体系中的锂转移到不可返回的锂中。

[0017]

虽然这在存在无限量的可获取锂源的半电池构造中显示出有希望的结果,但这些仍在阴极中的锂高度受限的情况下,并且预锂化不仅对于首次循环而且对于随后的数10个至100个循环是必需的。

[0018]

美国专利6,027,836号[4]公开了一种非水性聚合物电池,其包含孔隙率在10%至80%范围内的锂离子导电性聚合物。在电池中,电解质不仅保持在微孔聚合物的孔隙中,而且保持在聚合物本身内。

[0019]

背景技术文献

[0020]

[1]yi cui等;nature communications,第4卷,编号:1943(2013),

[0021]

[2]jonathan n.c.等;acs nano,2016,10,3702

‑

3713,

[0022]

[3]yang

‑

tse cheng等;journal of the electrochemical society,163(3)a401

‑

a405(2016),

[0023]

[4]us专利6,027,836号.

技术实现要素:

[0024]

本文公开的技术的发明人开发出了一种方法,该方法消除了现有技术的缺陷,并提供了一种利用新型离子导电性组件和电极的新型储能系统。

[0025]

本发明的第一个目的是提供一种离子导电性组件(ica),其包括至少一个电极(阳极和/或阴极,或电极组件)和隔板层。更具体地,本发明提供了一种离子导电性组件(ica),其包括多个(两个以上)材料区域,所述多个材料区域由至少一种离子导电性材料的聚合物非晶网络连接,其中:

[0026]

在界定电极(其可以是阳极或阴极)的(两个以上或多个区域的)第一区域中,离子导电性材料具有至多20%的孔隙率并且包括完全嵌入离子导电性材料内的多个活性材料,并且其中:

[0027]

在界定隔板的第二区域中,离子导电性材料的孔隙率为0至80%,并且不含活性材料和电子导电性添加剂。

[0028]

本发明的ica中的材料区域的数量可以基于装置的结构而变化。通常,材料区域的数量为至少两个,或者材料区域的数量为两个、三个或四个等。在一些实施方式中,材料区域的数量为两个或三个。在区域的数量为两个的情况下,如所定义的那样,两个区域中的一个是电极(阳极或阴极),两个区域中的第二个是隔板区域。在区域的数量为三个或三个以上的情况下,如所定义的那样,三个(或三个以上)区域中的一个为电极,且三个(或三个以上)区域中的第二个为隔板区域。第三(或另外的)区域的性质可以变化。在一些情况下,当材料区域的数量是三个(或更多)时,一个区域是阳极,第二区域是阴极,第三区域是插入(位于)阳极和阴极之间的隔板。如本文进一步公开的,所述多个材料区域通过聚合物非晶网络连接。

[0029]

如本文所述,第一区域(即电极区域)与第二区域(即隔板区域)的区别在于,电极区域的孔隙率程度或水平为至多20%(孔隙率不为零),而隔板区域为0至80%。

[0030]“孔隙率的程度或水平”是指该区域的总面积中由孔隙构成的区域的分数面积(例如,不存在材料的面积),如定义的那样,其为0至20%或0至80%的百分比。区域的孔隙率可以通过本领域中可用的任何常规手段来测定,或者可以基于如下测量来计算。孔隙率可通过下述方式计算:

[0031]

‑

测量材料的每立方厘米的重量和厚度以给出gr/cm3值,即所谓的观测密度;

[0032]

‑

例如基于现有技术中提供的值确定材料的堆积密度,即所谓的堆积密度;以及

[0033]

‑

使用以下公式计算孔隙率(以%值计):

[0034][0035]

当材料的观测密度等于材料的堆积密度时,认为孔隙率为零个百分点(0%)。类似地,当观测密度为堆积密度的80%时,孔隙率为20%,当观测密度为堆积密度的50%时,孔隙率为50%,当观测密度为堆积密度的20%时,孔隙率为80%。

[0036]

表述“至多20%”是指孔隙率的程度或水平低于20%,但也可以是20%。在一些实施方式中,两个区域的孔隙率可以相同或不同。其中区域各自的孔隙率的程度或水平是相同或相似的值,这些区域可通过活性材料和电子导电性添加剂的有无而彼此区分。换句话说,作为电极区域的第一区域和作为隔板区域的第二区域可以各自的特征可在于相似或相同的孔隙率水平(即,其中一个的孔隙率为0%至20%,而另一个的孔隙率为0%至80%),并且通过存在于一个中而不存在于另一个中(或在两个区域中以不同的量存在)的一种或多种活性材料或电子导电性添加剂而彼此区分。

[0037]

在一些实施方式中,电极区域的孔隙率水平为0至20%、0至19%、0至18%、0至17%、0至16%、0至15%、0至14%、0至13%、0至12%、0至11%、0至10%、0至9%、0至8%、0至7%、0至6%、0至5%、0至4%、0至3%、1%至20%、1%至19%、1%至18%、1%至17%、1%至16%、1%至15%、1%至14%、1%至13%、1%至12%、1%至11%、1%至10%、1%至9%、

1%至8%、1%至7%、1%至6%、1%至5%、1%至4%、1%至3%、1%至2%、5%至20%、5%至15%、5%至10%、10%至20%或10%至15%。在一些实施方式中,电极区域的孔隙率程度低于且不同于20%,其中最小孔隙率为0%。

[0038]

隔板的孔隙率为0至80%。在一些实施方式中,孔隙率大于0%但不同于20%。在一些实施方式中,隔板的孔隙率为0至80%、0至75%、0至70%、0至65%、0至60%、0至55%、0至50%、0至45%、0至40%、0至35%、0至30%、30%至80%、40%至80%、50%至80%、60%至80%、70%至80%、30%至70%、30%至60%、30%至50%、30%至40%、40%至80%、40%至70%、40%至60%、50%至80%或50%至70%。在一些实施方式中,孔隙率水平为40%至60%。

[0039]

如下文所述,在不同条件下压缩材料可提供多种尺寸的孔隙率。

[0040]

本发明的创新ica可与任何类型的电极(阳极和/或阴极)材料组合物和/或隔板材料组合物一起使用,其中,其提供了优于已知技术的以下优点:

[0041]

‑

降低所需的液体电解质的量并因此增加安全性。

[0042]

‑

通过减少孔隙的总体积来增加体积容量。

[0043]

‑

延长循环寿命和稳定性。

[0044]

ica可以扩展到全固态或半固态全电池。ica可进一步用作电极和/或隔板的储能粘合剂。

[0045]

如上所述,电极和隔板通过离子导电性材料的聚合物非晶网络(下文称为“离子导电性连续相”或“连续相”)连接,该离子导电性材料在界定电极的区域处具有低孔隙率(低于或至多20%)并且包含完全嵌入连续相内的多个活性材料(例如颗粒形式)。在界定隔板的区域,连续相具有高孔隙率(在某些实施方式中高达80%)并且不含活性材料和电子导电性添加剂。特征在于高孔隙率和不存在活性材料的该区域在下文中称为“多孔相”。

[0046]

连续相和多孔相都表现出材料连续性。与两个相(界定电极的区域和界定隔板的区域)是否由相同或不同的材料形成无关,不能建立界定两个相的界限的清晰边界。两个相粘附性结合,使得不可进行机械分离。

[0047]

如上所述,在一些实施方式中,第一区域(电极)的离子导电性材料与第二区域(隔板)的离子导电性材料相同。在一些其他实施方式中,第一区域的离子导电性材料不同于第二区域的离子导电性材料。

[0048]

与隔板(多孔相)不同,本发明的电极由低孔隙率连续离子导电性聚合物材料(界定离子迁移路径)和一种或多种活性材料(例如颗粒形式)构造,所述活性材料被聚合物材料嵌入、包封、涂覆或包围。电极被配置成允许离子通过低孔隙率连续相朝向活性材料迁移。在这种活性材料嵌入导电性聚合物环境的嵌合体中,活性材料受到保护而不与包含在多孔相中的任何流体(例如电解液)直接接触。该保护性特征增加或极大地提高了ica作为离子导电层和电子导电层的效率。

[0049]

连续相的低孔隙率允许活性颗粒在锂化/脱锂(li/deli)循环中经历体积变化而不经历显著的机械劣化,同时保持它们与多孔相的保护/隔离。这限制了大量固体电解质界面(sei)累积的形成,并将任何可能的碎片保持在非常接近的位置。然而,同时,电极的低孔隙率在电池功能性方面存在问题。当涉及锂离子电池时,由于固有地需要电解液以允许锂离子直接有效传输到活性材料,必须选择连续相的孔隙率以在一端允许离子有效传输到活

性材料,同时防止活性材料润湿。过低的孔隙率导致可用于这种相互作用的有效表面积减小,并因此增加内阻(即,降低系统的能量效率,因为部分能量由于电阻而转化成热)。低孔隙率还降低了表观容量,因为部分活性材料不可接近锂离子流,并因此促进电极和电池整体的更快劣化。

[0050]

在低c倍率(低电流、低流量)下,离子传输变得可行,而在较高c倍率(较高电流、较高流量)下,离子传输由于阻塞而减少,因此甚至发生更快的劣化。在充电期间,在电极上形成金属化,因为到达可用液/固界面的离子多于能够穿透到活性材料中的离子。换句话说,锂离子传输到固体/电解质界面的速率大于锂离子传输到活性材料中的速率,同时锂还原速率增加,因此锂离子在可用表面积上还原成金属锂。

[0051]

在本发明的ica中,锂离子的去溶剂化主要发生在电解液与离子导电性聚合物之间的界面(分隔区域,隔板)处,其中离子随后以部分充电模式经由离子导电性聚合物传输到活性材料,这降低了金属化的可能性。

[0052]

本发明的电极中的连续相由至少一种显示低电子导电性的高离子导电性物质构造。在一些实施方式中,如本文进一步详述的,离子导电性物质是至少一种离子导电性聚合物材料。离子导电性聚合物的非限制性实例可以选自聚环氧乙烷(peo)、聚乙烯醇(pva)、聚乙烯亚胺(pei)、聚丙烯酸锂(lipaa)、聚丙烯酸(paa)、聚磷酸锂(lipp)、聚磷酸铵(app)、聚磷酸盐、聚乙烯吡咯烷酮(ppy)、多糖类聚合物、如羧甲基纤维素(cmc)、藻酸锂(lialg)、藻酸盐(alg)、甲基纤维素(mc)和磺化纤维素(sc)及其任何衍生物或组合。

[0053]

连续相的材料不促进sei在其表面上的形成,使得锂离子电池中的首次循环效率保持尽可能高。电极还可以结合其他表现出电子导电性的离子导电性材料。这样的材料可以是例如pedot:pss、pani、nafion,其可以作为助粘合剂和/或作为可能的活性材料的预涂覆材料整合在基质中。如果需要,电极还可以结合另外的非导电性聚合物,总计小于5%的电极材料,以促进更好的粘附和内聚。这样的聚合物可以是例如聚偏二氟乙烯(pvdf)、苯乙烯

‑

丁二烯(sbr)等。

[0054]

根据本发明的某些实施方式,基于ica的功能来选择活性材料颗粒。ica的电极可以由高离子导电性材料和极低电子导电性连续相制成,该极低电子导电性连续相连接活性材料颗粒和导电性添加剂。

[0055]

在电极是阳极的情况下,活性材料可以选自能够通过例如嵌入或合金化来吸附阳离子(例如但不限于锂)的材料组。活性材料通常以颗粒的形式提供,所述颗粒可以选自微米颗粒、纳米颗粒、纳米管、纳米线或任何其他纳米结构。

[0056]

活性材料可以是选自下述材料的材料:含碳材料,如碳同素异形体,例如石墨、石墨烯、cnt、炭黑等;以及单质材料,例如硅、锗、锡、铅、铝和/或其氧化物。这样的材料的非限制性实例包括任何类型的石墨、任何种类的复合石墨材料、任何形态的硅纳米颗粒(sinp)或纳米线(sinw)、任何种类的复合阳极材料,例如硅

‑

石墨、硅

‑

碳、氧化硅和任何类金属

‑

碳(任何形式,例如石墨烯等)和/或类金属

‑

石墨、锗纳米颗粒或纳米线、锡纳米颗粒或纳米线、锂纳米颗粒、锂微米颗粒及其任何组合。

[0057]

活性材料颗粒可选自导电性含碳材料,例如但不限于炭黑(例如super c45、super c65)、单壁碳纳米管(swcnt)、多壁碳纳米管(mwcnt)、石墨、碳化钨等。

[0058]

当电极为阴极时,活性材料可选自锂盐、例如lifepo4(磷酸亚铁锂)、锂镍锰钴氧

化物(nmc)、锂镍钴铝氧化物(nca)、锂镍氧化物(lno)、锂钴氧化物(lco)及其任何组合。阴极还可包含导电性添加剂,如含碳材料,例如炭黑(如super c45、superc65)、swcnt、mwcnt、石墨、wc等。

[0059]

虽然隔板不包含活性材料或电子导电性添加剂,但是其可以包含离子导电性物质的颗粒、离子导电性盐和另外的陶瓷纳米颗粒或微米颗粒。这些材料的目的是更好的离子导电性,用作锂金属枝晶淬灭剂(并因此提供更好的稳定性和更高的安全性)和/或提供更刚性的结构。所述材料可选自氧化钛、氧化铝、lisio3、nasicon(例如nam2(po4)3,其中m为阳离子;这种材料可以是na

x

zr2si

x

p3‑

x

o

12

,其中0≤x≤3)、石榴石(例如li3ln3m2o

12

,其中m=te、w;ln=y、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb、lu)、钙钛矿(例如li

3x

la

2/3

‑

x

tio3(llto),其中0≤x≤2/3)、lisicon(例如li

14

zn(geo4)4)、lipon、li3n、硫化物(例如li4‑

x

ge1‑

x

p

x

s4,其中0<x<1)、硫银锗矿(例如li6ps5x,其中x=cl、br、i)、反钙钛矿(例如li3o(cl1‑

z

br

z

),其中0≤z≤1)、离子导电性盐(例如高氯酸锂(liclo4)、双草酸硼酸锂(libob)、草酰二氟硼酸锂(liodfb)、氟代烷基磷酸锂(lifap)、双三氟甲烷磺酰亚胺锂(litfsi)和li

[r1‑

so2nso2‑

r2]

‑

的盐,其中r1和r2各自独立地可以是

‑

cf3、

‑

cf2h、

‑

cfh2或

‑

ch3。

[0060]

与离子导体(也稍微是电子导体)的已知使用不同,在本发明的电极中,活性材料表面上的sei形成大大减少,从而也减少锂损失。此外,由于电极的低孔隙率,多孔相中的液体电解质不能到达连续相的每一部分,因此与通常使用的粘合剂相比,电极中粘合剂的反应活性表面积减小,而不损害所需的离子迁移率。与常规锂离子电池相比,这还使得能够使用更少量的电解液,因为嵌合电极(阳极或阴极)可以保持比常规电极少得多的电解液。

[0061]

主要在使用类金属作为活性材料时,该电极是高度有效的,因为这种高离子导电性充当人造sei层,其保护活性材料免受液体电解液的影响,并因此进一步提高首次循环效率并减少不利的副反应和锂消耗。由于离子导电性材料的柔性,在循环期间活性材料的任何膨胀和/或破裂被吸收在电极的基质内,新形成的活性材料表面最少地(如果有)暴露于电解液,因此额外的sei形成受到限制。由于这些破裂发生在高离子导电性环境中,因此在该过程中有效表面积的有限损失最小。此外,由于导电性添加剂也嵌入在该连续层中,因此在它们上面的sei形成也被限制为可忽略。

[0062]

与已知技术相比,本发明的ica的使用得到具有高首次循环效率、更高循环寿命的系统,并且限制了对预先锂化的需求。ica还允许在阳极中以比当前实践高得多的浓度使用类金属作为阳极。

[0063]

本发明的电极组合物可以如以下方案1中所述进行选择。如方案1所示,活性材料可与导电性添加剂材料和导电聚合物一起选择以提供离子导电相。例如,石墨可以单独用作活性材料,pei用作离子导电性聚合物,cnt用作导电性添加剂。

[0064][0065]

多孔相、即分隔区域的组成可以如以下方案2所示选择。

[0066][0067]

在方案1和2中,灰色线表示阳极电极的可能的材料选择,黑色线表示阴极电极区域的可能的材料选择。虚线是可选的添加。应当注意,具有本文公开的构造的阳极和阴极可以彼此独立地存在,但是可以组合以形成离子从阳极到阴极的路径,反之亦然。

[0068]

本发明还提供了生产本发明的ica的方法。在典型的制备程序中,使用离子导电性粘合剂制备作为阳极或阴极的电极。该方法包括制备包含活性材料和离子导电性聚合物的浆料。浆料可以还包含至少一种粘合剂,可选地为一种或多种另外的聚合物的形式。浆料可以预先制备,或者可以在制造ica之前即刻形成。

[0069]

首先将浆料铺展(例如,通过使用刮刀)在基材(在一些实施方式中,所述基材为用于阳极的电池级铜箔或用于阴极的电池级铝箔)上,干燥,然后压制以获得小于或等于20%的孔隙率。通常,孔隙率控制可以通过使用例如热辊压机(压延机)或本领域已知的任何其他压制机构来实现。在压制之前和/或之后或没有压制时对孔隙率的其他控制可以通过超声空化、直接印刷机构或受控电泳沉积来实现。

[0070]

在形成电极之后,通过例如铺展高锂离子导电性聚合物在电极膜上形成隔膜(即本文所讨论的分隔区域)。导电性聚合物可以与阳极和/或阴极中使用的相同或不同。分隔区域还可包括如本文详述的诸如氧化钛、氧化铝等材料的陶瓷颗粒。在隔膜形成并随后干燥后,隔膜的孔隙率为20%至80%。在一些实施方式中,孔隙率为40%至60%。

[0071]

因此,本发明的方法包括:

[0072]

‑

在基材上,将电极(阳极或阴极)形成为如本文所定义的孔隙率为至多20%的薄膜,所述基材为金属膜或任何其他电子导电性基材(在一些实施方式中,所述膜为1至约150微米厚);以及

[0073]

‑

在所述电极上形成隔膜,所述隔膜的孔隙率为20%至80%,或40%至60%。

[0074]

在一些实施方式中,所述方法包括获得包含活性材料和离子导电性聚合物的浆料。在一些实施方式中,浆料还包含至少一种添加剂,如至少一种粘合剂、至少一种表面活性剂、至少一种反絮凝剂和可选的其他添加剂,其中添加剂可选地为一种或多种其他聚合物的形式。在一些实施方式中,所述至少一种表面活性剂充当反絮凝剂,例如六偏磷酸钠(shmp)。

[0075]

在一些实施方式中,通过将导电性添加剂添加到溶解的粘合剂溶液中,随后添加活性材料来形成浆料。

[0076]

在一些实施方式中,通过在低速(>100rpm)下混合的同时将导电性添加剂逐渐添加到溶解的粘合剂溶液中,然后在1200rpm下混合1小时(预混合阶段),再在缓慢混合(>100rpm)过程中逐渐添加活性材料,接着在1200rpm下混合1小时来形成浆料。然后在600rpm下继续混合(混炼)。

[0077]

在一些实施方式中,在根据本发明形成的电极膜中,活性材料的量为85%至95%,导电性添加剂为0.5%至3%,导电性聚合物/粘合剂的量为1%至12%(w/w)。

[0078]

在一些实施方式中,当活性材料是硅时,其量为40%至70%,导电性添加剂的量为10%至40%,离子导电性粘合剂的量为10%至40%(w/w)。

[0079]

在一些实施方式中,在根据本发明形成的电极膜中,活性材料的量为93%,导电性添加剂为2%,导电性聚合物/粘合剂为5%(w/w)。

[0080]

将电极膜形成为使膜中的孔隙减少到绝对最小值。通常,电极膜的孔隙率低于或至多20%。在一些实施方式中,其低于19%、18%、17%、16%、15%、14%、13%、12%、11%、10%、9%、8%、7%、6%、5%、4%、3%或2%。

[0081]

低孔隙率通常通过将浆料铺展在基材(例如金属基材)上,并压制铺展的浆料以实现所需的孔隙率来实现。为估计孔隙率而进行的测量包括电极厚度(无集电体)和每单位面积的电极重量。初始(例如在铺展和干燥之后)孔隙率通常为45%至70%。以相同的单位面积重量接收所需孔隙率而需要的电极厚度来进行计算。将辊压机设定为所需的厚度(小于初始厚度)并使电极经过。

[0082]

作为铺展的替代方案,可以通过以下方法中的任一种将浆料施加到基材上:印刷(任何种类的)、电泳沉积(epd)、当颗粒为铁磁性物质或被铁磁性物质涂覆时的电磁沉积(emd)、旋涂、原子层沉积(ald)等。

[0083]

在一些实施方式中,电极包括多个材料膜。换句话说,在一些实施方式中,本发明的方法包括在基材上形成第一电极膜,干燥所述第一电极膜;在干燥的第一电极膜上施加

另外量的浆料(与第一电极膜的浆料相同或不同),将其干燥并重复一次或多次以获得多层。在最顶部的电极膜上,可以形成隔膜。

[0084]

本发明的方法还提供了一种用于构造包括阳极和阴极的电极组件(或混合电极)的方法。根据本发明的方法,可以如本文所述形成阳极或阴极,然后在电极上形成隔膜。随后,可以用相反电极的材料组合物(浆料)涂覆隔膜。因此,该方法可以包括:

[0085]

‑

在基材上形成阳极或阴极电极作为如本文所定义的孔隙率低于20%的第一薄膜,所述基材为金属膜或任何其他电子导电性基材(在一些实施方式中,所述膜为1至约150微米厚);

[0086]

‑

在所述阳极或阴极上形成隔膜,所述隔膜的孔隙率为20%至90%;以及

[0087]

‑

在隔膜上形成所述阳极或阴极电极中的另一个作为第二薄膜,其中,第二薄膜的孔隙率低于20%。

[0088]

在一些实施方式中,第一薄膜是阳极膜,第二薄膜是阴极膜。在其他实施方式中,第一薄膜是阴极膜,第二薄膜是阳极膜。在这种组件中,构成隔板的离子导电性聚合物可以与阳极膜和/或阴极膜的离子导电性聚合物相同,或者可以与二者不同。

[0089]

阳极和阴极电极各自具有其自己的集电体。膜的沉积可以依次进行。在一些实施方式中,可以应用lbl方法,其中第一电极在集电体上,随后是分隔层,然后是第二电极,最后是第二集电体,所述第二集电体可以通过任何方法沉积,如印刷、铺展或贴合。作为另选,第一电极沉积在其集电体上,随后是分隔区域沉积。类似地,第二电极与集电体相连,然后通过粘附将两个隔板

‑

电极膜贴合在一起。

[0090]

隔膜与电极膜粘附结合,使得两个膜不可机械分离。为了实现粘附,通过施加包含至少一种离子导电性聚合物的溶剂混合物形成隔板。所用的离子导电性聚合物可以与电极中所用的相同或不同。

[0091]

通常,在形成电极膜和隔膜时,可以通过使用例如热辊压机(压延机)或本领域已知的任何其他压制机构来实现期望的孔隙率。在压制之前和/或之后或没有压制时对孔隙率的其他控制可以通过超声空化、直接印刷机构或受控电泳沉积来实现。在压制之前和/或之后或在没有压制的情况下控制孔隙率也可以通过超声空化来实现。孔隙率估算的理论计算基于物质的堆积密度。用于此种估算的测量是电极厚度(无集电体)和每单位面积的重量。初始(例如,在铺展和干燥之后)孔隙率通常在45%至70%之间。计算在相同的单位面积重量下实现所需孔隙率所需的电极厚度。当使用辊压时,将其设定为所需厚度,并且使电极通过以接收与所需孔隙率匹配的所需电极厚度。

[0092]

本发明还提供了一种包括本发明的ica的储能装置。

[0093]

本发明的储能装置包括至少一个能量电芯。能量电芯可以包括本发明的电极,其可以是阳极和/或阴极或混合电极(如本文所公开的由隔板分隔的阳极和阴极的组件)和电解液的形式。在一些实施方式中,能量电芯包括如本文所公开那样构造的阳极或阴极。在一些实施方式中,能量电芯包括如本文所公开的混合电极。

[0094]

在本发明的电芯中,电解液与隔板接触,或者在具有分隔区域的混合电极的情况下,电解液与存在于电极中的活性材料有很少或没有相互作用。

[0095]

如本领域已知的,储能装置是存储能量供以后使用的装置。该装置通常是可充电或不可充电的电池。本发明的装置可选自锂电池、钠电池、镁电池或任何其他电池及其组

合。

[0096]

本发明还提供了包含本发明的ica的锂电池。锂电池的ica中的电极膜是阳极。

[0097]

如本文所公开的,本发明还设想了一种电极,其包含低孔隙率连续离子导电性聚合物材料和一种或多种活性材料。所述电极可以是包括集电体的电极,所述集电体在其至少一个区域上具有孔隙率低于20%的至少一种离子导电性材料的膜,并且包含完全嵌入所述离子导电性材料内的多个活性材料,所述至少一种离子导电性材料的膜被配置为表面结合到隔膜,所述隔膜包含孔隙率为20%至80%的至少一种离子导电性材料,并且不含活性材料和电子导电性添加剂。

[0098]

在一些实施方式中,电极是阳极。

[0099]

本发明的电极可用于制造本文定义的结构的ica或本领域已知的任何其他通用ica。

附图说明

[0100]

为了更好地理解本文所公开的主题并举例说明其在实践中可如何实施,现在将参照附图通过仅仅非限制性实例来描述实施方式,其中:

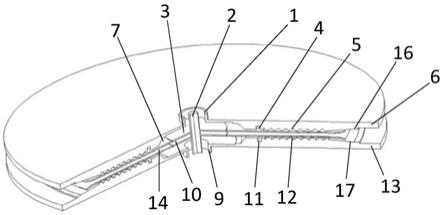

[0101]

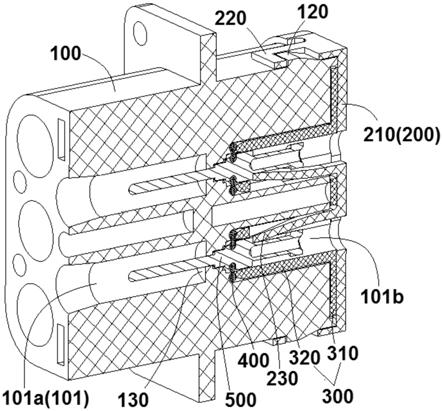

图1a至图1b提供了本发明的阳极的示意图。图1a是lpml结构中的阳极和离子导电性隔板的一般示意图。图1b是本发明的lpml结构中具有离子导电性隔板的阳极结构中的离子流的理论表示。

[0102]

图2是lpml结构中的阳极和离子导电性隔板的图像。

[0103]

图3a至图3c提供了:图3a——具有和不具有icm的pvdf类阳极半电池(实施例1b和实施例3)。首次化成循环为0.03c。图3b——具有和不具有icm的pvdf类阳极半电池(实施例1b和实施例3)。最后化成循环为0.1c。图3c——具有和不具有icm的pvdf类阳极半电池(实施例1b和实施例3)。化成循环库仑效率:在所有样品中看到有规律的稳定化;然而,最不稳定的是当孔隙率<10%时,并且隔板是常规隔板。电解质:在ec:emc(3:7)中的1.1m lipf6,1%(w/w)lipo2f2,1%(w/w)vc。关于常规隔板:12μm厚的聚丙烯隔板。

[0104]

图4a至图4d提供了:图4a——具有和不具有icm的cmc类阳极半电池(实施例1a和实施例4)。首次化成循环为0.03c。图4b——具有和不具有icm的cmc类阳极半电池(实施例1a和实施例4)。最后化成循环为0.1c。图4c——具有和不具有icm的cmc类阳极半电池(实施例1a和实施例4)。化成循环库仑效率:在所有样品中均观察到有规律的稳定化。图4d——具有和不具有icm的cmc类阳极半电池(实施例1a和实施例4)。相对于首次充电的化成循环效率:在30%和<10%孔隙率的两种ica样品中,与使用常规隔板的样品相比,稳定化速率更高。电解质:在ec:emc(3:7)中的1.1m lipf6,1%(w/w)lipo2f2,1%(w/w)vc。关于常规隔板:12μm厚的聚丙烯隔板。

[0105]

图5描绘了以0.5c循环(化成后的循环)的具有常规隔板和ics隔板的实施例1a、1b之间的放电容量率(%)对循环id的比较。其中阳极被压制至<10%,并且与具有ics隔板区域的30%孔隙率阳极相比。与所有<10%孔隙率的阳极相比,具有<10%阳极孔隙率并具有ics隔板的离子导电性聚合物类粘合剂阳极的稳定性是最高的,甚至比30%(常规)孔隙率阳极的稳定性更好。电解质:在ec:emc(3:7)中的1.1m lipf6,1%(w/w)lipo2f2,1%(w/w)vc。关于常规隔板:12μm厚的聚丙烯隔板。

具体实施方式

[0106]

进一步描述了本发明,其中电极和/或隔板区域被制成用于任何种类的电容器和/或混合电容器。

[0107]

实施例1a:用cmc 700k粘合剂制备阳极

[0108]

在混合时,将1.744g的cmc 700k加入到35ml的5%乙醇双蒸水(2d

‑

h2o)溶液,然后加入20ml的2d

‑

h2o并混合至完全溶解。然后,在分4份混合的情况下加入30g石墨(targray 807),随后加入2.79g的timcal sfg15l。混合1小时,然后加入0.349g的timcal sc65,接着加入45ml 2d

‑

h2o。然后继续混合12小时,随后使用自动化“dr.blade”机器进行铺展,得到7.8mg/cm2的最终固体材料负载。所得电极具有86%活性材料、8%中间活性材料、5%粘合剂和1%导电性添加剂。

[0109]

将经铺展的阳极在60℃下干燥5小时,然后在100℃下再干燥12小时。

[0110]

压制所得电极以实现30%、7%至8%的孔隙率和<5%的孔隙率。

[0111]

实施例1b:用pvdf粘合剂制备阳极

[0112]

在混合时,将2.616g的pvdf加入到50ml的nmp中,直到完全溶解。然后,在分4份混合的情况下加入45g的石墨(targray 807),随后加入4.185g的timcal sfg15l。将浆料混合1小时,然后加入0.524g的timcal sc65。继续混合12小时,然后使用自动化“dr.blade”机器进行铺展,得到11.13mg/cm2的最终固体材料负载。所得电极具有86%活性材料、8%中间活性材料、5%粘合剂和1%导电性添加剂。

[0113]

将经铺展的阳极在80℃下干燥4小时,然后在100℃下再干燥12小时。

[0114]

压制所得电极以实现30%的孔隙率和<10%的孔隙率。

[0115]

实施例2:离子导电性分隔区域1的制备和使用其的ica

[0116]

将11.59g的藻酸锂(高粘度)15重量%溶液加入25ml的2d

‑

h2o中,随后加入0.1g六偏磷酸钠(shmp)并充分混合至完全溶解。然后加入20g的5至8μm氧化铝颗粒,并混合12小时再使用。

[0117]

使用405微米间隙“dr.blade”将混合物铺展在实施例1中制备的阳极上,在80℃下干燥1小时,然后在100℃下干燥12小时再测试。

[0118]

实施例3:离子导电性分隔区域2的制备和使用其的ica

[0119]

将6.47g的lipaa 13重量%溶液加入36ml的2d

‑

h2o中,随后加入0.2125g的短聚磷酸铵(<100单元聚合物)和0.1g六偏磷酸钠(shmp)并混合至完全溶解。然后加入20g的5至8μm氧化铝颗粒,并混合12小时再使用。

[0120]

使用405微米间隙“dr.blade”将混合物铺展在实施例1中制备的阳极上,在60℃下干燥1小时,然后在100℃下干燥12小时再测试。

[0121]

实施例4:离子导电性分隔区域4的制备和使用其的ica

[0122]

将0.16g的pva(中等粘度)完全溶解在15ml的20%乙醇的2d

‑

h2o溶液中,随后将0.81g的13重量%lipaa溶液加入到pva溶液中并充分混合至完全溶解。然后加入5g的5至8μm氧化铝颗粒,并混合12小时再使用。

[0123]

使用230微米间隙“dr.blade”将混合物铺展在实施例1中制备的阳极上,在60℃下干燥1小时,然后在100℃下干燥12小时再测试。

[0124]

实施例5:离子导电性分隔区域5的制备和使用其的ica

[0125]

将0.26g的pva(中等粘度)完全溶解在15ml的20%乙醇的2d

‑

h2o溶液中,随后加入5g的5至8μm氧化铝颗粒,并充分混合12小时再使用。

[0126]

使用230微米间隙“dr.blade”将混合物铺展在实施例1中制备的阳极上,在60℃下干燥1小时,然后在100℃下干燥12小时再测试。

[0127]

实施例6:离子导电性分隔区域6的制备和使用其的ica

[0128]

将0.26g的pva(中等粘度)完全溶解在15ml的20%乙醇的2d

‑

h2o溶液中,随后加入5g的1至3μm氧化钛,充分混合12小时再使用。

[0129]

使用230微米间隙“dr.blade”将混合物铺展在实施例1中制备的阳极上,在60℃下干燥1小时,然后在100℃下干燥12小时再测试。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。