1.本发明涉及工业燃煤锅炉污染物控制技术领域,具体涉及一种同步控制亚硫酸镁及重金属离子的功能性材料及使用该功能性材料的镁法脱硫方法。

背景技术:

2.我国是能源消费大国,其中工业煤炭消费量占据主导位置,进而造成了二氧化硫的大量排放。二氧化硫对人体具有刺激性,会引发溃疡、肺气肿等疾病;同时可协同烟尘形成气溶胶,加速雾霾的形成;此外,二氧化硫还会形成酸沉降,危害农作物、腐蚀建筑物等。针对二氧化硫减排,工业燃煤锅炉多采用氨法脱硫、镁法脱硫、钠法脱硫等脱硫工艺来控制二氧化硫排放。由于我国镁资源丰富,且氧化镁湿法烟气脱硫工艺具备占地面积小、脱硫效率高、吸收剂廉价易得、副产物可回收利用等优点。镁法脱硫工艺是适用于工业锅炉烟气脱硫的一种典型的硫资源回收技术。

3.采用镁法脱硫工艺进行二氧化硫处理,对于副产物亚硫酸盐的资源化回收是研究的重点内容。现有方案多采用催化的方式,通过添加均相离子型或者非均相催化剂来促进亚硫酸镁氧化,再经提浓

‑

蒸发

‑

结晶等工艺,最终生成水合硫酸镁,作为农肥使用。而煤炭燃烧产生一定量的重金属,伴随脱硫工艺最终汇总于脱硫浆液中,因此使得脱硫浆液中共存一定量的重金属离子。这些重金属离子的存在导致最终硫酸镁产物品位低下,且由于重金属存在而具备较大的潜在环境毒性,因此,脱硫浆液中亚硫酸盐催化氧化及各种重金属离子的同步有效控制具有极为重要的环境意义。

技术实现要素:

4.本发明的目的是为了克服现有技术的不足,提供一种全新的双功能生物炭诱导硅复合材料,采用该材料可以同步实现镁法脱硫工艺脱硫浆液中的亚硫酸镁的催化氧化和重金属离子的吸附脱除,最终实现高品位硫酸镁的资源化回收,作为镁肥使用。

5.为解决上述技术问题,本发明提供一种双功能生物炭诱导硅复合材料,其采用如下方法制备而成:

6.第一步,枫木生物炭(bc)制备;

7.第二步,硅材料制备(csc);

8.第三步,生物炭诱导型硅材料(bisc)制备。

9.所述第一步具体为取枫木残渣置于微波反应器中,通入氮气,排出全部空气,随后设置微波反应器功率为2100kw,使反应器内部升温,进行微波反应,微波反应完成后,经自然降温至室温,随后研磨过筛得到生物炭材料。

10.其中,通入氮气的时间优选30分钟

‑

2小时,进一步优选为1小时。

11.其中,微波反应时间为1小时

‑

3小时,进一步优选为2小时。

12.其中,所述研磨的生物炭材料的粒径大小在300~450μm范围内。

13.所述第二步进一步具体为将十六烷基三甲基溴化铵溶解在氢氧化钠溶液中,室温

下搅拌2

‑

4小时,随后按顺序滴加正硅酸乙酯和硝酸钴溶液,继续室温搅拌2

‑

3小时,随后溶液转移至反应釜中,于干燥箱100℃加热反应24小时,过滤,获得粉色沉淀物,用去离子水洗涤3

‑

4次,在60℃

‑

70℃的条件下干燥,获得产物。

14.其中,所述氢氧化钠溶液的浓度为0.15mol/l

‑

0.2mol/l。

15.其中,十六烷基溴化铵:正硅酸乙酯:水:氢氧化钠:硝酸钴摩尔比为=0.2

‑

0.5:1

‑

2:100

‑

200:0.20

‑

0.30:0.15

‑

0.25,进一步优选为0.2:1:150:0.25:0.2。

16.其中,加热反应为100℃条件下的水热反应。

17.所述第三步进一步具体为将第一步获得的枫木生物炭和第二步获得的硅材料按照质量比分别置于无水乙醇中,均形成质量浓度为15g/l

‑

25g/l,进一步优选为20g/l的乙醇溶液,随后各自超声分散10

‑

20分钟,将超声分散后的两种乙醇溶液放到反应容器中混合,在50℃

‑

60℃的条件下加热回流,随后自然降温,过滤,在干燥箱中保持60℃的条件下干燥过夜,随后至于马弗炉中,焙烧,得到终产物生物炭诱导型硅复合材料。

18.其中,加热回流时间为4

‑

6小时,进一步优选为5小时。

19.其中,在马弗炉中焙烧的温度为500℃

‑

600℃,进一步优选550℃,焙烧时间为4

‑

6小时,进一步优选为5小时。

20.其中,枫木生物炭与硅材料的质量比为1:2

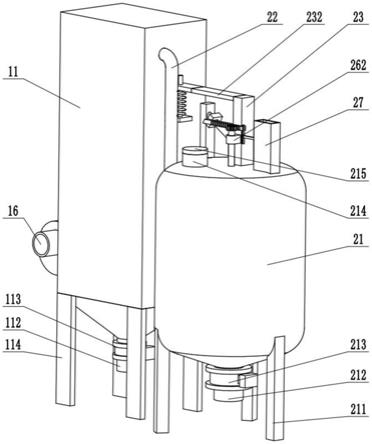

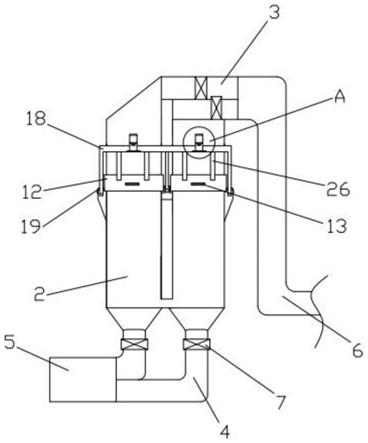

‑

2:1。

21.本技术还提供采用上述功能性材料进行镁法脱硫工艺,其包括:

22.第一步,燃煤烟气进入脱硫塔,so2与喷淋的mgo浆液反应,生成难溶的亚硫酸镁溶液;

23.第二步,在脱硫塔后置一个氧化池,第一步获得的亚硫酸镁溶液进入到该氧化池中,将本发明提供的双功能生物炭诱导硅复合材料以固定床的形式固定于氧化池内,在底部不断鼓入空气,在bisc催化作用下氧化亚硫酸镁;同时重金属离子被bisc吸附于表面,达到同步去除浆液中重金属的效果,提升产物硫酸镁的品质;

24.第三步,第二步获得的产物硫酸镁提浓、结晶,生成高效益镁肥。

25.本发明的有益效果

26.本发明提供的全新的生物炭诱导型硅复合材料应用于氧化镁湿法烟气脱硫工艺能同步实现脱硫浆液中亚硫酸镁催化氧化和重金属离子吸附脱除,最终资源化回收高品位硫酸镁,作为镁肥使用。

附图说明

27.图1亚硫酸镁氧化与重金属同步控制工艺图;

28.图2ft

‑

ir光谱图;

29.图3mgso3/cr同步控制下的mgso3氧化效果;

30.图4不同实验条件下cr的去除效果;

31.图5mgso3/hg(ii)同步控制条件下的mgso3氧化效果;

32.图6bisc同步控制mgso3/hg(ii)时hg(ii)的脱除效果;

33.图7不同生物炭引入量的bisc的表面电荷;

34.图8不同mgso3氧化体系中dmpo

‑

oh和dmpo

‑

so4的esr图谱;

35.图9mgso3氧化体系中不同催化剂作用下的dmpo

‑

o2的esr图谱;

36.图10csc/bc质量比对总cr去除效率的影响;

37.图11不同生物炭引入量bisc对hg(ii)的脱除。

具体实施方式

38.本发明提供一种双功能生物炭诱导硅复合材料,其采用如下方法制备而成:

39.第一步,枫木生物炭(bc)制备;

40.第二步,硅材料制备(csc);

41.第三步,生物炭诱导型硅材料(bisc)制备。

42.所述第一步进一步具体为取枫木残渣置于微波反应器中,通入氮气,排出全部空气,随后设置微波反应器功率为2100kw,使反应器内部升温,进行微波反应,微波反应完成后,经自然降温至室温,随后研磨过筛得到生物炭材料。

43.其中,通入氮气的时间优选30分钟

‑

2小时,进一步优选为1小时。

44.其中,微波反应时间为1小时

‑

3小时,进一步优选为2小时。

45.其中,所述研磨的生物炭材料的粒径大小在300~450μm范围内。

46.所述第二步进一步具体为将十六烷基三甲基溴化铵溶解在氢氧化钠溶液中,室温下搅拌2

‑

4小时,随后按顺序滴加正硅酸乙酯和硝酸钴溶液,继续室温搅拌2

‑

3小时,随后溶液转移至反应釜中,于干燥箱100℃加热反应24小时,过滤,获得粉色沉淀物,用去离子水洗涤3

‑

4次,在60℃

‑

70℃的条件下干燥,获得产物。

47.其中,所述氢氧化钠溶液的浓度为0.15mol/l

‑

0.2mol/l。

48.其中,十六烷基溴化铵:正硅酸乙酯:水:氢氧化钠:硝酸钴摩尔比为=0.2

‑

0.5:1

‑

2:100

‑

200:0.20

‑

0.30:0.15

‑

0.25,进一步优选为0.2:1:150:0.25:0.2。

49.其中,加热反应为100℃条件下的水热反应。

50.所述第三步进一步具体为将第一步获得的枫木生物炭和第二步获得的硅材料按照质量比分别置于无水乙醇中,均形成质量浓度为15g/l

‑

25g/l,进一步优选为20g/l的乙醇溶液,随后各自超声分散10

‑

20分钟,将超声分散后的两种乙醇溶液放到反应容器中混合,在50℃

‑

60℃的条件下加热回流,随后自然降温,过滤,在干燥箱中保持60℃的条件下干燥过夜,随后至于马弗炉中,焙烧,得到终产物生物炭诱导型硅复合材料。

51.其中,加热回流时间为4

‑

6小时,进一步优选为5小时。

52.其中,在马弗炉中焙烧的温度为500℃

‑

600℃,进一步优选550℃,焙烧时间为4

‑

6小时,进一步优选为5小时。

53.其中,枫木生物炭与硅材料的质量比为1:2

‑

2:1。

54.本技术还提供采用上述功能性材料进行镁法脱硫工艺,其包括:

55.第一步,燃煤烟气进入脱硫塔,so2与喷淋的mgo浆液反应,生成难溶的亚硫酸镁溶液;

56.第二步,在脱硫塔后置一个氧化池,第一步获得的亚硫酸镁溶液进入到该氧化池中,将本发明提供的双功能生物炭诱导硅复合材料以固定床的形式固定于氧化池内,在底部不断鼓入空气,在bisc催化作用下氧化亚硫酸镁;同时重金属离子被bisc吸附于表面,达到同步去除浆液中重金属的效果,提升产物硫酸镁的品质;

57.第三步,第二步获得的产物硫酸镁提浓、结晶,生成高效益镁肥。

58.以下采用实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

59.实施例1双功能生物炭诱导硅复合材料的制备

60.取枫木残渣置于微波反应器中,通入氮气1小时,排出全部空气,随后设置微波反应器功率为2100kw,使反应器内部升温,进行微波反应2小时,微波反应完成后,经自然降温至室温,随后研磨过筛得到粒径大小在300~450μm范围内生物炭材料,将其命名为bc材料。

61.将1.6g十六烷基三甲基溴化铵溶解在60ml浓度为0.183mol/l氢氧化钠溶液中,室温下搅拌3小时,随后按顺序滴加正硅酸乙酯和硝酸钴溶液,继续室温搅拌2小时,随后溶液转移至反应釜中,在100℃条件下水热反应24小时,过滤,获得粉色沉淀物,用去离子水洗涤3次,在60℃的条件下干燥,获得产物co

‑

sio2‑

ctab,将其命名为csc材料,十六烷基溴化铵:正硅酸乙酯:水:氢氧化钠摩尔比为0.2:1:150:0.25。

62.将bc和csc按照质量比1:1的比例分别置于50ml无水乙醇中,质量浓度为20g

·

l

‑1,超声分散10分钟。将bc乙醇溶液与csc乙醇溶液于圆底烧瓶中混合,在60℃下加热回流5小时。将混合物自然降温,过滤,并在干燥箱中60℃干燥过夜。将干燥的混合物于马弗炉中,空气气氛550℃下焙烧5小时,得到最终产物生物炭诱导型硅复合材料(简称bisc)。

63.采用本发明提供的双功能生物炭诱导硅复合材料bisc进行亚硫酸镁氧化与重金属同步控制,如图1所示,燃煤烟气进入脱硫塔,so2与喷淋的mgo浆液反应,生成难溶的亚硫酸镁溶液,在脱硫塔后置一个氧化池,获得的亚硫酸镁溶液进入到该氧化池中,将本发明提供的双功能生物炭诱导硅复合材料bisc以固定床的形式固定于氧化池内,在底部不断鼓入空气,在bisc催化作用下氧化亚硫酸镁;同时重金属离子hg

2

被bisc吸附于表面,达到同步去除浆液中重金属的效果,提升产物硫酸镁的品质;获得的产物硫酸镁提浓、结晶,生成高效益镁肥。

64.比较例1非生物炭诱导硅材料co

‑

sio2的制备

65.将1.6g十六烷基三甲基溴化铵溶解在60ml浓度为0.183mol/l氢氧化钠溶液中,室温下搅拌3小时,随后按顺序滴加正硅酸乙酯和硝酸钴溶液,继续室温搅拌2小时,随后溶液转移至反应釜中,在100℃条件下水热反应24小时,过滤,获得粉色沉淀物,用去离子水洗涤3次,在60℃的条件下干燥,获得产物co

‑

sio2‑

ctab,将其命名为csc材料,十六烷基溴化铵:正硅酸乙酯:水:氢氧化钠:硝酸钴摩尔比为0.2:1:150:0.25:0.2。

66.将csc置于50ml无水乙醇中,质量浓度为20g

·

l

‑1,超声分散10分钟,随后在60℃下加热回流5小时,自然降温,过滤,并在干燥箱中60℃干燥过夜。将干燥的混合物于马弗炉中,空气气氛550℃下焙烧5小时,得到最终产物非生物炭诱导型硅材料。

67.比较例2sio2材料的制备

68.将1.6g十六烷基三甲基溴化铵溶解在60ml浓度为0.183mol/l氢氧化钠溶液中,室温下搅拌3小时,随后滴加正硅酸乙酯,继续室温搅拌2小时,随后溶液转移至反应釜中,在100℃条件下水热反应24小时,过滤,获得粉色沉淀物,用去离子水洗涤3次,在60℃的条件下干燥,获得产物sio2材料,十六烷基溴化铵:正硅酸乙酯:水:氢氧化钠摩尔比为0.2:1:150:0.25。

69.将sio2材料置于50ml无水乙醇中,质量浓度为20g

·

l

‑1,超声分散10分钟,随后在60℃下加热回流5小时,自然降温,过滤,并在干燥箱中60℃干燥过夜。将干燥的混合物于马

弗炉中,空气气氛550℃下焙烧5小时,得到最终产物。

70.亚硫酸镁催化氧化实验

71.取双功能生物炭诱导硅复合材料和亚硫酸镁于200ml反应器中,复合材料和亚硫酸镁用量关系:1:50(质量比),通入空气,流速1l/min,同时开始计时,反应过程中用hcl和naoh溶液调节ph至7

‑

8。每隔5分钟,从反应液中吸取液样,过滤,置于100ml容量瓶中,加入一定量体积浓度为50%的hcl溶液溶解未反应的亚硫酸盐,待溶解完全后,用去离子水定容、摇匀。从中移取50ml至100ml烧杯中,加入2.5ml稳定剂(稳定剂的制备:称取75g氯化钠(nacl),溶于300ml纯水中,加入30ml盐酸、50ml甘油和100ml95%乙醇,混合均匀),将烧杯置于磁力搅拌器,加入一定量bacl2颗粒迅速溶解至浑浊,搅拌1分钟,静置4分钟,测定其吸光度。根据硫酸钡比浊法,计算出硫酸根浓度,以其对反应时间作图,所得斜率即为亚硫酸镁氧化速率。

72.重金属吸附实验

73.配置浓度为0.2mg/l的重金属hg(ii)、浓度为2mg/l的cr(vi)溶液各30ml,置于塑料离心管中,加入30mg吸附剂,将离心管于振荡器中常温震荡。然后,于第5、10、20、40、80、120分钟间隔取样并用水系滤头(颗粒直径0.45um)过滤去除颗粒物,然后用5%hno3稀释至可测浓度,测定最终重金属浓度。

74.溶液中hg(ii)浓度采用北京吉天仪器生产的933型原子荧光分光光度计(afs)测定;生物炭诱导型硅复合材料中hg(ii)吸附量使用俄罗斯刘梅克斯lumex ra

‑

915 型测汞仪测定;溶液中总cr(三价铬和六价铬)浓度使用电感耦合等离子体发射光谱仪(icp

‑

oes)测定;溶液中六价铬cr(vi)使用美国赛默飞公司生产的genesys 10

‑

s型紫外分光光度计,基于二苯碳酰二肼紫外分光光度法测定。

75.亚硫酸镁氧化及重金属协同控制实验

76.所用实验仪器与上面的亚硫酸镁催化氧化实验相同,同步控制实验将亚硫酸镁氧化反应中的水溶液更换为上面所述的重金属溶液。

77.生物炭诱导硅复合材料的红外谱图分析

78.图2为比较例制备的非生物炭诱导硅材料co

‑

sio2和实施例1制备的生物炭诱导硅复合材料的红外光谱。在810cm

‑1,665cm

‑1和455cm

‑1处的特征峰归因于si

‑

o

‑

si的对称拉伸振动。而对于生物炭诱导硅复合材料,2357cm

‑1和2337cm

‑1处的条带归因于co2。由于bc引入的钴的分散性的改善,在生物炭诱导硅复合材料中没有发现与co

‑

sio2中co

‑

o对应的584cm

‑1的特征峰。在3740cm

‑1处的特征峰归因于分离的末端硅醇基团(游离si

‑

oh)。在3700

‑

3000cm

‑1处的宽峰归因于硅醇基团和h2o分子的o

‑

h拉伸,其中最大值集中在3489cm

‑1。与o

‑

h相对应的3700~3000cm

‑1的生物炭诱导硅复合材料峰强于co

‑

sio2。在1633cm

‑1处的吸收峰代表羟基的弯曲模式或吸收的水分子的变形振动。此外,1000

‑

1250cm

‑1处的宽峰归属于与si

‑

o

‑

si和c

‑

oh的不对称拉伸振动,可以看出生物炭诱导硅复合材料相比co

‑

sio2吸收峰更强。因此,生物炭的引入,诱导生物炭诱导硅复合材料产生活性氧基团,从而提升其对重金属离子的吸附能力。

79.采用本发明提供的生物炭诱导硅复合材料进行单独的重金属吸附实验和亚硫酸镁催化氧化实验以及亚硫酸镁氧化及重金属协同控制实验,实验结果如下所示。

80.实验结果对比

81.生物炭诱导硅复合材料在实现亚硫酸镁催化氧化对重金属cr的同步脱除效果,对比条件见表1和表2,结果见图3和图4。

82.表1实验条件

[0083][0084]

图3显示了mgso3/cr同步控制下的mgso3氧化效果。由图3可知,生物炭诱导硅复合材料同步控制mgso3/cr时,mgso3氧化速率相比单独去除时降低了8.9%。但从图中硫酸根浓度随反应时间的变化趋势图来看,在整个氧化进程中,协同条件下的各时间节点的硫酸镁浓度均高于单独催化氧化下的硫酸镁浓度,只是其增长速度即氧化速率略低于单独催化氧化条件。这一现象归因于亚硫酸根和重铬酸根间的氧化还原作用,重铬酸根的强还原作用可将部分亚硫酸镁氧化为硫酸镁,从而降低了mgso3氧化速率,并间接提升了mgso3的总氧化量。

[0085]

表2实验条件

[0086][0087][0088]

图4显示表2中不同实验条件下铬的去除效果。溶液中无mgso3时cr去除率为零,说明生物炭诱导硅复合材料无法吸附以cro

42

‑

阴离子形式存在的cr(vi)。含cr溶液中不添加生物炭诱导硅复合材料、只加入mgso3时,总cr的去除效率能达到23.3%,这是因为mgso3可将溶液中的cr(vi)还原为cr(iii),其中部分cr(iii)可被未溶解的mgso3吸附去除。如图中曲线所示,含有mgso3的cr溶液内,cr(vi)被还原为cr(iii),加入bisc后,cr(iii)可被生物炭诱导硅复合材料吸附,使总cr的去除效率提升至86.5%,因此,带负电的阴离子cr(vi)(cro

42

‑

)只有被还原为带正电的阳离子cr(iii)(cr

3

)时才可被生物炭诱导硅复合材料吸附脱除。生物炭诱导硅复合材料同步控制mgso3/cr(vi)时,总cr去除率可达93.8%,实现了镁法脱硫浆液中mgso3催化氧化和重金属cr的协同控制。

[0089]

2cro

42

‑

3so

32

‑

10h

→

2cr

3

3so

42

‑

5h2o

[0090]

生物炭诱导硅复合材料在实现亚硫酸镁催化氧化对重金属hg(ii)的同步脱除效果,实验条件见表3,结果见图5和图6。

[0091]

表3实验条件

[0092][0093]

图5展示在重金属汞溶液中亚硫酸镁催化氧化同步效果。同步控制条件下,氧化产物硫酸根浓度仍随反应时间线性增长,氧化速率相比单独控制条件略有降低,仅下降了7.7%,说明脱硫浆液中的hg(ii)未引起明显的生物炭诱导硅复合材料中毒现象,生物炭诱导硅复合材料能够在重金属离子hg(ii)的存在下,继续保持其对亚硫酸镁氧化反应的高效催化特性。该现象与铬重金属离子协同控制时亚硫酸镁氧化速率变化一致。

[0094]

图6展示重金属离子hg(ii)的脱除效果。对比有无亚硫酸镁的两种条件下,hg(ii)的吸附均在40分钟内基本达到吸附平衡,在此阶段协同去除条件下hg(ii)的吸附较慢,而在50分钟时汞的去除率反超单独吸附条件,最终达到吸附平衡时汞去除率高达98.3%,高于单独吸附的96.7%。说明在mgso3/hg(ii)协同控制下,生物炭诱导硅复合材料对hg(ii)的吸附并未受到催化反应的影响,且生物炭诱导硅复合材料的催化性能也仅降低了7.7%,实现了镁法脱硫浆液中mgso3/hg(ii)的同步控制。

[0095]

不同生物炭的引入对诱导硅复合材料表面电荷的影响,结果见表4。

[0096]

表4

[0097][0098]

如图7所示,未引入钴源时,sio2表面带正电;而引入钴源后,表面电荷电性发生转变,由正电转为负电,且生物炭诱导硅复合材料的表面电荷量随生物炭引入量的增大而降低,但仍保持在

‑

30mv左右,说明生物炭诱导硅复合材料溶液体系比较稳定。由于生物炭诱导硅复合材料表面带负电荷,能够通过静电吸引力的作用促进生物炭诱导硅复合材料对带正电的重金属阳离子的吸附。

[0099]

不同催化体系对亚硫酸镁催化氧化性能对比,结果如图8和图9所示。

[0100]

图8展示了不同mgso3氧化体系中dmpo

‑

oh和dmpo

‑

so4的esr图谱。

[0101]

为了证实在实施例1制备的bisc和比较例1制备的co

‑

sio2催化作用下,mgso3氧化系统中so4·

‑

、

·

oh和

·

o2‑

等活性氧的形成,使用dmpo自旋捕获剂捕获so4·

‑

、

·

oh和

·

o2‑

自由基,进行esr测试。图8可以看出,非催化的mgso3氧化体系中没有检测到任何dmpo

‑

·

oh的esr信号;而在co

‑

sio2/mgso3和bisc/mgso3多相催化体系中,可以检测到归属于dmpo

‑

·

oh的四重谱线信号。此外,非催化的mgso3氧化体系中同样没有检测到任何dmpo

‑

so4·

‑

的esr信号,说明非催化mgso3氧化体系中so

32

‑

无法被激发为so4·

‑

等硫氧自由基,而硫氧自由基才是亚硫酸镁氧化反应中真正发挥氧化作用的物种。因此,非催化条件,即使在氧气的存在下,也无法活化激发so

32

‑

为高氧化性的硫氧自由基。而在co

‑

sio2/mgso3和bisc/mgso3多相催化体系的esr图谱中,均检测到了归属于dmpo

‑

so4·

‑

的六线谱信号峰,由于其为催化剂中空穴直接氧化或者

·

oh自由基间接氧化产生,因此信号值较低。对比非催化mgso3氧化体

系esr图谱,co

‑

sio2/mgso3和bisc/mgso3体系中dmpo

‑

·

oh、dmpo

‑

so4·

‑

的信号强度均有较大提高,说明bisc能够更有效地激活mgso3氧化体系中的羟基自由基和硫氧自由基。

[0102]

图9展示了mgso3氧化体系中不同催化剂作用下的dmpo

‑

o2的esr图谱。

[0103]

由图9可知,dmpo

‑

o2的esr特征峰在有无催化剂的mgso3体系中都可以检测到,与非催化mgso3体系相比,co

‑

sio2/mgso3体系和bisc/mgso3体系中的dmpo

‑

·

o2信号强度得到了明显改善。此外,bisc/mgso3体系中的dmpo

‑

·

o2信号值强于co

‑

sio2/mgso3体系,说明bisc能够激活mgso3体系产生更多的

·

o2‑

。

[0104]

结合co

‑

sio2/mgso3体系和bisc/mgso3体系中dmpo

‑

·

oh和dmpo

‑

·

o2‑

esr信号的检测,可知由于生物炭bc的引入,使bisc/mgso3体系中可以由bisc激活产生更多的活性氧(羟基自由基

·

oh和超氧自由基

·

o2‑

),因此bisc在mgso3的氧化反应中表现出更强的催化活性。总的来说,在bisc催化作用下,mgso3氧化体系中能够被激发产生更多的高氧化性硫氧自由基(so4·

‑

)、羟基自由基(

·

oh)、超氧自由基(

·

o2‑

),通过含氧自由基的强氧化性促进mgso3的氧化。

[0105]

图10展示了示了不同生物炭引入量的bisc对重金属铬的吸附性能,所采用的分别为纯csc,csc/bc(质量比)=2:1、1:1、1:2三种配比情况下制备的生物炭诱导硅复合材料对重金属铬的吸附性能。实验条件如下:总cr的初始浓度为100mg

·

l

‑1,ph为6.0,温度25℃,吸附时间2小时。由图可知,未使用生物炭(bc)诱导的csc对重金属cr的去除效率为37.51%;而引入bc后,cr去除效率得到明显提升,且随bc使用量的增大而提高。由于csc在bc的诱导作用下可以产生活性基团,从而提升对重金属的吸附能力。

[0106]

图11考察了不同生物炭引入量的bisc对hg(ii)的吸附行为,所采用的分别为纯csc,csc/bc(质量比)=2:1、1:1、1:2三种配比情况下制备的生物炭诱导硅复合材料对hg(ii)的吸附行为。hg(ii)的初始浓度为10mg

·

l

‑1,溶液ph为6.0,bisc浓度1g

·

l

‑1。根据图11可知,不同生物炭引入量bisc对hg(ii)的吸附均可在40分钟内基本达到吸附平衡。未引入生物炭的csc对hg(ii)的去除效率仅为25.3%,而随着生物炭引入量的增加hg(ii)去除率也随之提高,bisc(csc/bc=1:1)对hg(ii)的去除率可达47.3%。因此,生物炭的引入可同时提升bisc对重金属离子铬、汞的吸附能力。

[0107]

所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

[0108]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。