1.本发明涉及双疏材料技术领域,具体涉及一种基于全聚合物的超疏液表面材料及其制备方法。

背景技术:

2.随着借鉴荷叶自清洁现象的仿生超疏水表面研究的深入发展,超疏液表面材料作为超疏水表面的升级和扩展,不仅超疏水而且超疏油,对几乎任何液体都具有很高接触角和很低的流动阻力。因此,超疏液表面材料由于具有自清洁、防污、防腐、防冰、流体减阻、油水分离等优点,其有望广泛应用于建筑、交通、化工、医疗、农业、海洋、石油等领域。

3.然而,在表面工程每年数以万亿计且不断扩大的市场容量中,超疏液表面材料的贡献占比却极低,仅能被商业应用于某些有限领域的特定场景中,难以广泛的应用于生活场景和工业场合。其主要原因在于,可工程化的超疏液表面材料主要以纳米无机粉体和聚合物树脂为主体,但纳米无机粉体与聚合物树脂之间的均质性低,导致两者构成的多层级结构脆性高,从而导致了超疏液表面材料耐磨刮强度低。因此常规方法制备的超疏液表面材料难以长期服役。申请号为201510175294.6的中国发明专利公开了一种超疏水疏油复合涂层的制备方法,但是该方法为双层涂覆施工方式,操作繁琐且不利于大幅面作业,并且引入氟化有机小分子后,超疏液表面材料存在易析出、污染环境等问题。

技术实现要素:

4.有鉴于此,有必要针对上述的问题,提供一种基于全聚合物的超疏液表面材料及其制备方法。本发明通过聚合物分散相和聚合物连续相组成了全聚合物体系,在常温下自干即可一步实现超疏液表面材料,并且制备的超疏液表面材料具有优异耐磨刮性能。

5.为实现上述目的,本发明采取以下的技术方案:

6.第一方面,本发明提供一种基于全聚合物的超疏液表面材料的制备方法,将聚合物分散相、聚合物连续相和助剂搅拌混合,排泡后形成浆料,将浆料涂覆于基材表面,常温下自干;所述聚合物分散相为多尺度的聚合物粉体与润湿剂在溶剂一中搅拌混合形成;所述聚合物连续相为氟化聚合物树脂在溶剂二中搅拌混合形成。

7.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,按体积比计,所述聚合物分散相与聚合物连续相的混合比例为2:1~7。

8.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述助剂包括增硬剂和附着力促进剂;所述增硬剂为el

‑

7651、el

‑

7650、el

‑

7700、sj

‑

305a、sj

‑

188中的一种或多种;所述附着力促进剂为ltw、el

‑

9041、lt

‑

1750、a

‑

1120、a

‑

1121中的一种或多种。

9.优选的,在上述基于全聚合物的超疏液表面材料的制备方法中,按体积比计,所述增硬剂为聚合物连续相的0.3~2.0%;所述附着力促进剂为聚合物连续相的0.2~3.0%。

10.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,按质量比计,所述多尺度的聚合物粉体为聚合物分散相的5~19%;所述多尺度的聚合物粉体包括微米级

聚合物粉体、亚微米级聚合物粉体和纳米级聚合物粉体。

11.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述聚合物粉体包括聚甲基丙烯酸甲酯粉体、聚苯乙烯粉体、聚四氟乙烯粉体、聚全氟丙基全氟乙烯基醚

‑

四氟乙烯粉体、聚氯乙烯

‑

乙烯基醚粉体、聚偏氟乙烯粉体、聚全氟乙丙烯粉体中的一种或多种。

12.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述微米级聚合物粉体的粒径范围为3~25μm;亚微米级聚合物粉体的粒径范围为150~500nm;纳米级聚合物粉体的粒径范围为3~50nm;多尺度聚合物粉体中微米级聚合物粉体、亚微米级聚合物粉体、纳米级聚合物粉体的质量比为10:1~8:12~40。

13.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,多尺度分散相形成过程中所用的润湿剂为capstone fs

‑

3100、zonyl tm、byk

‑

161、byk

‑

163、byk

‑

110的一种,润湿剂体积占比为聚合物分散相的0.1~1.2

‰

。

14.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述溶剂一为二丙二醇丁醚、乙酸乙酯、乙酯丁酯、碳酸二甲酯、异丙醇、石油醚中的一种。

15.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述氟化聚合物树脂为聚全氟乙丙烯树脂、聚氯三氟乙烯

‑

偏氟乙烯树脂、聚四氟乙烯树脂、聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂、聚乙烯

‑

四氟乙烯树脂、聚三氟氯乙烯中的一种或多种;按质量比计,氟化聚合物树脂为聚合物连续相的7~33%。

16.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述溶剂二为丙二醇甲醚、甲基吡咯烷酮、丁酮、乙酯丁酯、碳酸二甲酯、石油醚中的一种。

17.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,聚合物分散相混合形成过程中搅拌的转速为500~3000rpm,搅拌时间为0.5~3h。

18.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,聚合物连续相混合形成过程中搅拌的转速为300~2500rpm,搅拌时间为0.5~3h。

19.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,聚合物分散相、聚合物连续相和助剂搅拌混合的搅拌转速为500~4000rpm,搅拌时间为0.5~5h。

20.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述排泡的方式为静止放置1~5h。

21.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述基材包括但不限于金属板、玻璃板、塑料板、陶瓷板。

22.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,所述涂覆的方式包括但不限于喷涂、刷涂、刮涂、辊涂、旋涂、浸涂。

23.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,在基材上涂覆的浆料所得液膜的厚度为20~40μm。

24.进一步的,在上述基于全聚合物的超疏液表面材料的制备方法中,常温自干的时间为1~12h。

25.第二方面,本发明提供一种基于全聚合物的超疏液表面材料,采用上述制备方法制备而成。

26.进一步的,在上述基于全聚合物的超疏液表面材料中,超疏液表面材料的厚度为8

~15μm。

27.本发明的有益效果为:

28.本发明提供了一种基于全聚合物的超疏液表面材料的制备方法,基于聚合物分散相和聚合物连续相混合形成浆料,无需添加氟化有机小分子,安全环保;以多尺度的聚合物粉体形成聚合物分散相,以氟化聚合物树脂形成聚合物连续相,实现浆料涂覆后基材后常温自干,利于大幅面作业;本发明制备的超疏液表面材料具有极佳的耐磨刮性能,磨刮前后不影响超疏液表面材料性能。

附图说明

29.图1是本发明实施例1制备的超疏液表面材料经磨刮前后的对比图。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明所述的常温范围为20~33℃

32.实施例1

33.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

34.(1)制备聚合物分散相:按质量比为10:5:17称取25μm微米级聚四氟乙烯粉体、250nm亚微米级聚苯乙烯粉体和15nm纳米级聚全氟乙丙烯粉体,形成多尺度聚合物粉体;在多尺度聚合物粉体中加入碳酸二甲酯和byk

‑

161,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的11%;byk

‑

161的体积占比为聚合物分散相的0.4

‰

;

35.(2)制备聚合物连续相:向聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂中加入乙酯丁酯,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂的质量为聚合物连续相的9%;

36.(3)将配制的聚合物分散相与聚合物连续相按体积比2:7混合形成浆料,并加入el

‑

7651和ltw,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7651体积占比为聚合物连续相的0.6%;ltw体积占比为聚合物连续相的0.9%。将所得的浆料直接喷涂于陶瓷板基材表面,所得液膜厚度为20μm,常温自干6h后即制备出厚度为11μm的超疏液表面材料。

37.实施例2

38.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

39.(1)制备聚合物分散相:按质量比为10:6:15称取9μm微米级聚氯乙烯

‑

乙烯基醚粉体、250nm亚微米级聚苯乙烯粉体和8nm纳米级聚全氟丙基全氟乙烯基醚

‑

四氟乙烯粉体,形成多尺度聚合物粉体,在多尺度聚合物粉体中加入碳酸二甲酯和zonyl tm,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的9%;zonyl tm的体积占比为聚合物分散相的0.7

‰

;

40.(2)制备聚合物连续相:向聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂中加入乙酯丁酯,

以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂的质量为聚合物连续相的9%;

41.(3)将配制的聚合物分散相与聚合物连续相按体积比2:7混合形成浆料,并加入el

‑

7651和ltw,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7651体积占比为聚合物连续相的0.6%;ltw体积占比为聚合物连续相的0.9%。将所得的浆料直接刮涂于陶瓷板基材表面,所得液膜厚度为25μm,常温自干6h后即制备出厚度为13μm的超疏液表面材料。

42.实施例3

43.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

44.(1)制备聚合物分散相:按质量比为10:7:12称取25μm微米级聚四氟乙烯粉体、250nm亚微米级聚苯乙烯粉体和35nm纳米级聚全氟乙丙烯粉体,形成多尺度聚合物粉体,在多尺度聚合物粉体中加入碳酸二甲酯和byk

‑

161,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的11%;byk

‑

161的体积占比为聚合物分散相的0.4

‰

;

45.(2)制备聚合物连续相:向聚四氟乙烯树脂中加入碳酸二甲酯,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯树脂的质量为聚合物连续相的11%;

46.(3)将配制的聚合物分散相与聚合物连续相按体积比2:6混合形成浆料,并加入sj

‑

305a和ltw,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中sj

‑

305a体积占比为聚合物连续相的0.8%;ltw体积占比为聚合物连续相的0.7%。将所得的浆料直接刮涂于陶瓷板基材表面,所得液膜厚度为20μm,常温自干6h后即制备出厚度为10μm的超疏液表面材料。

47.实施例4

48.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

49.(1)制备聚合物分散相:按质量比为10:7:21称取9μm微米级聚氯乙烯

‑

乙烯基醚粉体、250nm亚微米级聚苯乙烯粉体和8nm纳米级聚全氟丙基全氟乙烯基醚

‑

四氟乙烯粉体,形成多尺度聚合物粉体,在多尺度聚合物粉体中加入碳酸二甲酯和zonyl tm,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的9%;zonyl tm的体积占比为聚合物分散相的0.7

‰

;

50.(2)制备聚合物连续相:向聚四氟乙烯树脂中加入碳酸二甲酯,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯树脂的质量为聚合物连续相的11%;

51.(3)将配制的聚合物分散相与聚合物连续相按体积比1:3混合形成浆料,并加入el

‑

7700和a

‑

1120,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7700体积占比为聚合物连续相的0.9%;a

‑

1120体积占比为聚合物连续相的1.4%。将所得的浆料直接喷涂于金属板基材表面,所得液膜厚度为20μm,常温自干6h后即制备出厚度为8μm的超疏液表面材料。

52.实施例5

53.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

54.(1)制备聚合物分散相:按质量比为10:4:22称取15μm微米级聚四氟乙烯粉体、150nm亚微米级聚苯乙烯粉体和50nm纳米级聚全氟乙丙烯粉体,形成多尺度聚合物粉体,在多尺度聚合物粉体中加入异丙醇和byk

‑

110,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的15%;byk

‑

110的体积占比为聚合物分散相

的0.4

‰

;

55.(2)制备聚合物连续相:向聚全氟乙丙烯树脂中加入甲基吡咯烷酮,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯树脂的质量为聚合物连续相的16%;

56.(3)将配制的聚合物分散相与聚合物连续相按体积比2:6混合形成浆料,并加入el

‑

7650和lt

‑

1750,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7650体积占比为聚合物连续相的0.6%;lt

‑

1750体积占比为聚合物连续相的0.8%。将所得的浆料直接刮涂于陶瓷板基材表面,所得液膜厚度为25μm,常温自干6h后即制备出厚度为12μm的超疏液表面材料。

57.实施例6

58.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

59.(1)制备聚合物分散相:按质量比为10:5:26称取18μm微米级聚甲基丙烯酸甲酯粉体、450nm亚微米级聚偏氟乙烯粉体和30nm纳米级聚全氟乙丙烯粉体,形成多尺度聚合物粉体,在多尺度聚合物粉体中加入乙酸乙酯和byk

‑

110,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的15%;byk

‑

110的体积占比为聚合物分散相的0.8

‰

;

60.(2)制备聚合物连续相:向聚乙烯

‑

四氟乙烯树脂中加入丙二醇甲醚,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚聚乙烯

‑

四氟乙烯树脂的质量为聚合物连续相的20%;

61.(3)将配制的聚合物分散相与聚合物连续相按体积比2:5混合形成浆料,并加入el

‑

7650和lt

‑

1750,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7650体积占比为聚合物连续相的0.6%;lt

‑

1750体积占比为聚合物连续相的0.8%。将所得的浆料直接刮涂于陶瓷板基材表面,所得液膜厚度为30μm,常温自干6h后即制备出厚度为14μm的超疏液表面材料。

62.对比例1

63.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

64.(1)制备聚合物分散相:按质量比为10:5称取25μm微米级聚四氟乙烯粉体和250nm亚微米级聚苯乙烯粉体,形成多尺度聚合物粉体;在多尺度聚合物粉体中加入碳酸二甲酯和byk

‑

161,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的11%;byk

‑

161的体积占比为聚合物分散相的0.4

‰

;

65.(2)制备聚合物连续相:向聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂中加入乙酯丁酯,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂的质量为聚合物连续相的9%;

66.(3)将配制的聚合物分散相与聚合物连续相按体积比2:7混合形成浆料,并加入el

‑

7651和ltw,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7651体积占比为聚合物连续相的0.6%;ltw体积占比为聚合物连续相的0.9%。将所得的浆料直接喷涂于陶瓷板基材表面,所得液膜厚度为20μm,常温自干6h后即制备出厚度为11μm的超疏液表面材料。

67.对比例2

68.一种基于全聚合物的超疏液表面材料,采用如下方法制备:

69.(1)制备聚合物分散相:按质量比为10:17称取25μm微米级聚四氟乙烯粉体和15nm

纳米级聚全氟乙丙烯粉体,形成多尺度聚合物粉体;在多尺度聚合物粉体中加入碳酸二甲酯和byk

‑

161,以2000rpm搅拌混合1h形成聚合物分散相;其中,多尺度聚合物粉体总质量为聚合物分散相的11%;byk

‑

161的体积占比为聚合物分散相的0.4

‰

;

70.(2)制备聚合物连续相:向聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂中加入乙酯丁酯,以1000rpm搅拌溶解2h形成聚合物连续相;其中,聚四氟乙烯

‑

六氟丙烯

‑

偏氟乙烯树脂的质量为聚合物连续相的9%;

71.(3)将配制的聚合物分散相与聚合物连续相按体积比2:7混合形成浆料,并加入el

‑

7651和ltw,以2000rpm搅拌1.5h后静置2h排泡即形成浆料;其中el

‑

7651体积占比为聚合物连续相的0.6%;ltw体积占比为聚合物连续相的0.9%。将所得的浆料直接喷涂于陶瓷板基材表面,所得液膜厚度为20μm,常温自干6h后即制备出厚度为11μm的超疏液表面材料。

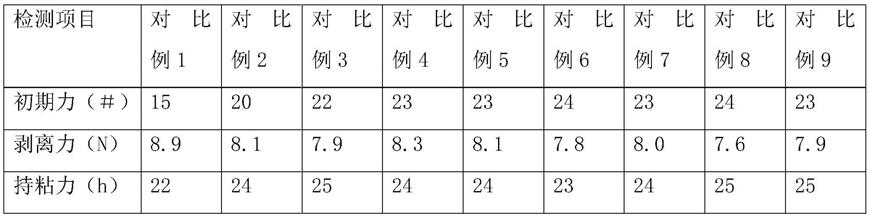

72.数据对比

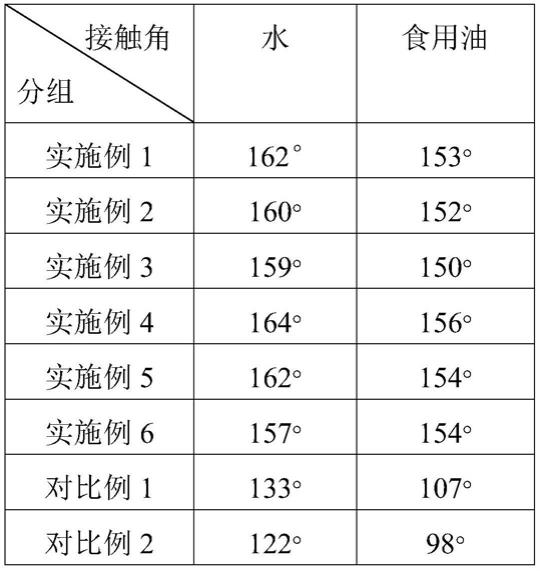

73.(一)超疏液性能对比

74.将实施例1~6及对比例1~2制备得到的超疏液表面材料分别测试水接触角和油接触角,测试数据如表1所示。

75.表1

[0076][0077]

(二)耐磨刮强度对比

[0078]

将实施例1制备的超疏液表面材料进行磨刮(用800目砂纸,施加1kg重力在表面摩擦5cm,共摩擦10次),磨刮前后超疏液表面材料的性能对比如图1所示。图1a为磨刮前,图1b为磨刮后。由图1可知,本发明实施例1制备的超疏液表面材料具有极佳的耐磨刮性能,磨刮前后不影响超疏液表面材料性能。

[0079]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保

护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。