1.本技术涉及新材料的技术领域,更具体地说,它涉及一种胶水及其制备方法和胶带。

背景技术:

2.bopp胶带具有是以bopp双向拉伸聚丙烯薄膜为基材,经过加温均匀涂抹压敏胶乳液,形成胶层得到的封箱胶带。bopp胶带具有高抗拉伸力、质轻、成本低廉、无毒等优点作为一种包装材料,广泛应用于纸板箱的密封包装、物件的固定、捆扎和封帖等。

3.市场上普通bopp胶带在使用过程中虽然具有可靠的粘合作用,但是普遍存在以下缺陷:可剥离性能较差,在需要打开包装纸箱撕扯胶带时,容易造成纸箱表面不同程度的损坏,或是在纸箱表面残留粘合剂,特别是当纸箱表面的摩擦系数较大或纸箱强度较低时,损坏程度更加明显,导致大多数包装纸箱开封后无法再次使用,也不利于纸箱和胶带的分别回收和再利用。

技术实现要素:

4.为了提高胶带的可剥离性能,减少对纸箱的损坏,本技术提供一种胶水及其制备方法和胶带。

5.第一方面,本技术提供的一种胶水采用如下的技术方案:一种胶水,由包括以下重量份的原料制得:4000

‑

5000份水a、25

‑

35份乳化剂、2.5

‑

4.5份增塑剂、90

‑

110份丙烯酸、6000

‑

6800份醋酸丁酯、30

‑

40份引发剂、7

‑

12份润湿剂、15

‑

25份羟乙基纤维素、3

‑

7份有机膨润土和8

‑

12份脂肪族矿物油;所述引发剂包括25

‑

30重量份的前引发剂和余量的后引发剂,所述增塑剂选用质量比为1:(0.5

‑

0.8)的环氧脂肪酸甲酯增塑剂与三酰柠檬酸三丁酯的混合物。

6.通过采用上述技术方案,本技术中增塑剂和脂肪族矿物油的添加可以降低胶水的弹性模量,提高胶水的初粘性能,从而提高胶水的可剥离性能,而且本技术中的增塑剂选用特定比例的环氧脂肪酸甲酯增塑剂与乙酰柠檬酸三丁酯,相较于传统的领苯二甲酸二丁酯,更加安全无害,而且将其与羟乙基纤维素复配使用,可以更好的提高胶水的可剥离性能。羟乙基纤维素的添加起到一定的粘合、分散以及乳化作用,不仅更加有利于体系中原料的分散均匀,而且可以进一步提高胶水的初粘力,而且最终提高胶水的可剥离性能;有机膨润土的添加不仅起到增稠和防止沉降以及稳定的作用,而且可能是由于其对于聚合物分子具有一定的胶化作用以及触变作用,其可以显著提高胶水的可剥离性能,而且更加有利于胶带的上胶,改善其甩胶现象。有机膨润土的添加还可以促进增塑剂与羟乙基纤维素在胶水中的溶解,具有促进分散的作用,促进各个物料之间的互溶性能,最终得到耐水、且可剥离性能优良的胶水。

7.可选的,所述胶水还包括8

‑

15重量份水性聚偏二氯乙烯共聚乳液。

8.通过采用上述技术方案,水性聚偏二氯乙烯共聚乳液可以进一步提高胶水的初粘性能,进而提高胶水的可剥离性能。

9.可选的,所述前引发剂选用过硫酸钠与过硫酸铵中的一种或多种,所述后引发剂选用叔丁基过氧化氢;和/或,所述乳化剂选用脂肪醇聚氧乙烯醚aeo

‑

9;和/或,所述润湿剂选用琥珀酸二异辛酯磺酸钠ot

‑

75。

10.通过采用上述技术方案,琥珀酸二异辛酯磺酸钠作为阴离子型表面活性剂,具有很强的润湿性能,提高胶水的润湿性能,而且还具有良好的分散性和乳化性,使得制得的胶水体系均一和稳定,还具有一定的抑泡功能。

11.可选的,所述胶水还包括5

‑

8重量份消泡剂。

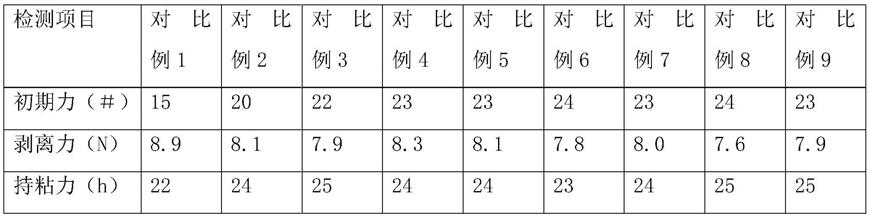

12.通过采用上述技术方案,消泡剂的添加减少胶水制备过程中气泡的生成,胶水用于胶带上的时候能够均匀分布。

13.可选的,所述胶水还包括6

‑

12重量份吊白块。

14.通过采用上述技术方案,吊白块的添加能够起到保持压敏胶色泽。

15.第二方面,本技术提供的一种胶水的制备方法采用如下的技术方案:一种胶水的制备方法,包括以下步骤:前滴加料制备:将羟乙基纤维素、有机膨润土和脂肪族矿物油混合制得混合液;将乳化剂与1/2的水a混合,搅拌,加入丙烯酸和增塑剂,然后加入醋酸丁酯,搅拌,醋酸丁酯加至一半时,加入混合液以及消泡剂总添加量6%的消泡剂,继续搅拌,制得前滴加料;胶水制备:将原料中剩余的水a与5

‑

10重量份小苏打混合,升温至80

‑

85℃时加入3/5的前引发剂,3

‑

8min后加入前滴加料制备步骤中制得的前滴加料,添加前滴加料过程中同步滴加剩余的前引发剂,滴加完毕后于80

‑

85℃下保温50

‑

70min;降温至70

‑

73℃,加入后引发剂,搅拌,待温度降低至50℃时加入70

‑

90份氨水溶液,氨水溶液由工业氨水与水b按照2:1质量比混合得到;加好后搅拌,再加入润湿剂,降温至45℃以下后,输出,即得胶水。

16.通过采用上述技术方案,通过本技术提供的方法制得的胶水具有良好的可剥离性能。而且本技术在前滴加液中将羟乙基纤维素、有机膨润土以及脂肪族矿物油进行混合后加入,不仅能够起到更好的分散乳化作用,而且制得的胶水具有优异的可剥离性能。

17.可选的,所述胶水还包括8

‑

15重量份水性聚偏二氯乙烯共聚乳液;聚偏二氯乙烯共聚乳液于加入润湿剂溶液后加入。

18.可选的,所述胶水还包括5

‑

8重量份消泡剂;前滴加料制备步骤中,加入混合液后还添加消泡剂总添加量6%的消泡剂;胶水制备步骤中,加入润湿剂溶液后加入剩余消泡剂;且消泡剂的加入方式为:溶解于15

‑

20质量倍数的水b后加入。

19.和/或,所述胶水还包括6

‑

12重量份吊白块;胶水制备步骤中,加入叔丁基溶液后,搅拌后于65

‑

70℃下加入吊白块,吊白块溶解于15

‑

20质量倍数的水b后加入。

20.可选的,胶水制备步骤中,前滴加料过程中同步滴加剩余的前引发剂溶解于38

‑

42质量倍数的水b后滴加;

所述后引发剂溶解于3

‑

4质量倍数的水b后添加;润湿剂溶解于3

‑

4质量倍数的水b后添加。

21.第三方面,本技术提供的一种胶带采用如下的技术方案:一种胶带,包括胶带薄膜,所述胶带薄膜一侧表面涂覆有如所述胶水。

22.通过采用上述技术方案,将本技术中制得的胶水应用于胶带,得到的胶带应用封箱时容易剥离,不易损伤纸箱,有利于纸箱的回收再利用。

23.综上所述,本技术具有以下有益效果:1、本技术只能中增塑剂选用特定比例的环氧脂肪酸甲酯增塑剂与乙酰柠檬酸三丁酯,相较于传统的领苯二甲酸二丁酯,更加安全无害,而且将其与羟乙基纤维素复配使用,可以更好的提高胶水的可剥离性能;2、本技术中羟乙基纤维素与有机膨润土的添加可以显著增强胶水的可剥离性能,尤其是有机膨润土的添加可能由于一定的胶化作用以及改变体系触变性能,显著增强胶水的可剥离性能,而且更加有利于胶带的上胶,改善其甩胶现象。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明,予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行,以下实施例中所用原料除特殊说明外均可来源于普通市售。

25.以下实施例中,乳化剂选用脂肪醇聚氧乙烯醚aeo

‑

9;润湿剂选用琥珀酸二异辛酯磺酸钠ot

‑

75;脂肪族矿物油选用石蜡油;环氧脂肪酸甲酯增塑剂可选用购自苏州华策环保科技有限公司的型号为环氧甲酯的生物酯增塑剂;本技术中有机膨润土为蒙脱石/有机铵复合物;水性聚偏二氯乙烯共聚乳液可购自东莞市滔滔塑胶原料有限公司,牌号为p530;消泡剂选用有机硅消泡剂,具体可选用购自深圳市大洋新材料有限公司的byk

‑

019消泡剂。

26.实施例1一种胶水的制备工艺,包括以下步骤:s1、前滴加料制备:s1

‑

1:将15kg羟乙基纤维素、3kg有机膨润土和8kg脂肪族矿物油混合制得混合液;s1

‑

2:将25kg乳化剂与2000kg水a混合,搅拌30min,加入90kg丙烯酸和2.5kg增塑剂,然后加入6000kg醋酸丁酯,搅拌,醋酸丁酯加至一半时,加入s1

‑

1中制得的混合液以及消泡剂总添加量6%的消泡剂,消泡剂溶解于15倍的质量倍数的水b后加入,继续搅拌40min,制得前滴加料;s2、胶水制备:s2

‑

1:将原料中余量的水a与5kg小苏打混合,升温至80℃时加入15kg前引发剂

‑

过硫酸钠,搅拌5min后加入前滴加料制备步骤中制得的前滴加料,添加前滴加料过程中同步滴加剩余的前引发剂

‑

过硫酸钠,此处剩余的前引发剂溶解于38倍的质量倍数的水b后滴

加,3.5h内滴加完毕,滴加完毕后于80℃下保温70min;s2

‑

2:降温至70℃,加入后引发剂

‑

叔丁基过氧化氢溶液,后引发剂

‑

过氧化氢溶液由叔丁基过氧化氢溶解于3倍的质量倍数的水b后得到,搅拌8min后,于65℃下加入吊白块溶液,吊白块溶液为6kg吊白块溶解于15倍的质量倍数的水b后得到;待温度降低至50℃时加入70kg氨水溶液,氨水溶液由工业氨水与水b按照2:1质量比混合得到;s2

‑

3:然后搅拌10min,再加入润湿剂溶液,润湿剂溶液为7kg润湿剂溶解于3倍的质量倍数的水b后得到,搅拌8min后加入余量的消泡剂溶液,降温至45℃以下后,输出,即得胶水。

27.上述方法中消泡剂总添加量为5kg,水a的总添加量为4000kg;引发剂的总添加量为30kg,其中包括25kg的前引发剂和余量的后引发剂;增塑剂选用质量比为1:0.5的环氧脂肪酸甲酯增塑剂与三酰柠檬酸三丁酯的混合物。

28.实施例2一种胶水的制备方法,按照实施例1中的方法进行,不同之处在于:s1、前滴加料制备:s1

‑

1:将20kg羟乙基纤维素、5kg有机膨润土和10kg脂肪族矿物油混合制得混合液;s1

‑

2:将30kg乳化剂与2200kg的水a混合,搅拌30min,加入100kg丙烯酸和3kg增塑剂,然后加入6400kg醋酸丁酯,搅拌,醋酸丁酯加至一半时,加入s1

‑

1中制得的混合液以及消泡剂总添加量6%的消泡剂,消泡剂溶解于18倍的质量倍数的水b后加入,继续搅拌40min,制得前滴加料;s2、胶水制备:s2

‑

1:将原料中剩余的水a与8重量kg小苏打混合,升温至80℃时加入18kg前引发剂

‑

过硫酸钠,5min后加入前滴加料制备步骤中制得的前滴加料,添加前滴加料过程中同步滴加剩余的前引发剂

‑

过硫酸钠,此处剩余的前引发剂溶解于40倍的质量倍数的水b后滴加,4h内滴加完毕,滴加完毕后于85℃下保温60min;s2

‑

2:降温至72℃,加入后引发剂

‑

叔丁基过氧化氢溶液,后引发剂

‑

过氧化氢溶液由叔丁基过氧化氢溶解于3倍的质量倍数的水b后得到,搅拌10min后,于65℃下加入吊白块溶液,吊白块溶液为9kg吊白块溶解于18倍的质量倍数的水b后得到;待温度降低至50℃时加入80kg氨水溶液,氨水溶液由工业氨水与水b按照2:1质量比混合得到;s2

‑

3:然后搅拌10min,再加入润湿剂溶液,润湿剂溶液为10kg润湿剂溶解于3倍的质量倍数的水b后得到,搅拌10min后加入余量的消泡剂溶液,降温至45℃以下后,输出,即得胶水。

29.上述方法中消泡剂总添加量为6kg,水a的总添加量为4400kg;引发剂的总添加量为35kg,其中包括30重量kg的前引发剂和余量的后引发剂;增塑剂选用质量比为1:0.6的环氧脂肪酸甲酯增塑剂与三酰柠檬酸三丁酯的混合物。

30.实施例3一种胶水的制备工艺,按照实施例1中的方法进行,不同之处在于,s1、前滴加料制备:s1

‑

1:将25kg羟乙基纤维素、7kg有机膨润土和12kg脂肪族矿物油混合制得混合液;s1

‑

2:将35kg乳化剂与2500kg水a混合,搅拌30min,加入110kg丙烯酸和4.5kg增塑剂,然后加入6800kg醋酸丁酯,搅拌,醋酸丁酯加至一半时,加入s1

‑

1中制得的混合液以及消泡剂总添加量6%的消泡剂,消泡剂溶解于20倍的质量倍数的水b后加入,继续搅拌40min,制得前滴加料;s2、胶水制备:s2

‑

1:将原料中剩余的水a与10重量kg小苏打混合,升温至85℃时加入18kg前引发剂

‑

过硫酸钠,8min后加入前滴加料制备步骤中制得的前滴加料,添加前滴加料过程中同步滴加剩余的前引发剂

‑

过硫酸钠,此处剩余的前引发剂溶解于42倍的质量倍数的水b后滴加,4h内滴加完毕,滴加完毕后于85℃下保温70min;s2

‑

2:降温至73℃,加入后引发剂

‑

叔丁基过氧化氢溶液,后引发剂

‑

过氧化氢溶液由叔丁基过氧化氢溶解于4倍的质量倍数的水b后得到,搅拌15min后,于70℃下加入吊白块溶液,吊白块溶液为12kg吊白块溶解于20倍的质量倍数的水b后得到;待温度降低至50℃时加入90kg氨水溶液,氨水溶液由工业氨水与水b按照2:1质量比混合得到;s2

‑

3:然后搅拌10min,再加入润湿剂溶液,润湿剂溶液为12kg润湿剂溶解于4倍的质量倍数的水b后得到,搅拌15min后加入余量的消泡剂溶液,降温至45℃以下后,输出,即得胶水。

31.上述方法中消泡剂总添加量为8kg,水a的总添加量为5000kg;引发剂的总添加量为40kg,其中包括30重量kg的前引发剂和余量的后引发剂;增塑剂选用质量比为1:0.8的环氧脂肪酸甲酯增塑剂与三酰柠檬酸三丁酯的混合物。

32.实施例4一种胶水的制备工艺,按照实施例2中的方法进行,不同之处在于,步骤s2

‑

3中,加入润湿剂溶液后还添加有8kg水性聚偏二氯乙烯共聚乳液,搅拌,搅拌后加入余量消泡剂。

33.实施例5一种胶水的制备工艺,按照实施例2中的方法进行,不同之处在于,步骤s2

‑

3中,加入润湿剂溶液后还添加有12kg水性聚偏二氯乙烯共聚乳液,搅拌,搅拌后加入余量消泡剂。

34.实施例6一种胶水的制备工艺,按照实施例2中的方法进行,不同之处在于,步骤s2

‑

3中,加入润湿剂溶液后还添加有15kg水性聚偏二氯乙烯共聚乳液,搅拌,搅拌后加入余量消泡剂。

35.本技术还公开了采用上述胶水的胶带,胶带包括胶带薄膜,胶带薄膜一侧表面涂覆有上述胶水,涂胶厚度为0.02

‑

0.04mm。

36.对比例对比例1

一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,原料中未添加有机膨润土、羟乙基纤维素和增塑剂。

37.对比例2一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,原料中有机膨润土和羟乙基纤维素均等量替换为增塑剂。

38.对比例3一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,增塑剂选用邻苯二甲酸二丁酯。

39.对比例4一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,s1前滴加料制备步骤中,将30kg乳化剂与2200kg的水a混合,搅拌30min,加入100kg丙烯酸和3kg增塑剂,然后加入6400kg醋酸丁酯,搅拌,醋酸丁酯加至一半时,加入6kg白炭黑、18kg滑石粉与18kg硅藻土和12kg脂肪族矿物油以及消泡剂总添加量6%的消泡剂,消泡剂溶解于18倍的质量倍数的水b后加入,继续搅拌40min,制得前滴加料。

40.对比例5一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,有机膨润土等量替换为膨润土。

41.对比例6一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,羟乙基纤维素等量替换为有机膨润土。

42.对比例7一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,有机膨润土等量替换为羟乙基纤维素。

43.对比例8一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,增塑剂选用环氧脂肪酸甲酯增塑剂。

44.对比例9一种胶水的制备方法,按照实施例2中的方法进行,不同之处在于,增塑剂选用三酰柠檬酸三丁酯。

45.性能检测将上述实施例和对比例中得到的胶水用于胶带上,对制得的胶带分别进行初期力(滚球试验)、剥离力(90

°

,25mm)和持粘力的检测,实施例的检测结果如下表1所示,对比例的检测结果如下表2所示。

46.表1:检测项目实施例1实施例2实施例3实施例4实施例5实施例6初期力(#)252624272827剥离力(n)7.16.87.26.56.36.2持粘力(h)262726272726由上表1可以看出,采用本技术提供的方法制得的胶带性能均符合要求(初期力≥

16#,剥离力4.5

‑

8.5n,持粘力≥24h),具有优良的初期粘结力以及良好的剥离性能,用于封箱时不易对纸箱造成影响,应用更方便。

47.表2:结合上表1和表2,参照实施例2与对比例2中的检测结果,可以看出,原料中仅添加有增塑剂的时候,其初期力与剥离力性能较差;再参照实施例2、对比例3和对比例4中的检测结果,可以看出,对比例3中选用传统邻苯二甲酸二丁酯增塑剂与有机膨润土等物质复配的初粘性能和剥离性能以及对比例4采用本技术增塑剂与白炭黑等物质复配得到胶带的初粘性能和剥离性能均弱于实施例2中本技术增塑剂与有机膨润土等物质复配胶带,尤其是对比例4中选用本技术的增塑剂与白炭黑等物质复配得到的胶带,采用了更加安全环保的增塑剂,但是其性能较低;再参照对比例5与对比例7中的检测性能,可以看到原料中添加有普通膨润土的时候,其初期力与剥离性能较实施例2降低,结合对比例7的检测结果,原料中仅添加有增塑剂与羟乙基纤维素时,其初期力与剥离力较差;再参照对比例6的检测结果,可以看出,原料中仅添加有增塑剂与有机膨润土的时候,其初期力与剥离力依然较实施例2中添加有增塑剂、有机膨润土和羟乙基纤维素差。

48.另外,可以观察到采用本技术实施例中得到的胶水制备胶带上胶过程中,相较于对比例1、2、4、5和7中未添加有机膨润土时,实施例中上胶的甩胶现象得到大幅度提升。

49.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。