2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的合成方法

技术领域

1.本发明属于有机合成领域,具体涉及一种2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的合成方法。

背景技术:

[0002]2‑

氰基

‑4‑

硝基

‑6‑

溴苯胺是合成偶氮分散染料,例如分散蓝183:1的重要中间体,其也是合成杂环化合物的中间体。现有技术中已知通过2

‑

氰基

‑4‑

硝基苯胺的溴代合成2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺的方法。

[0003]

引用文献1中公开了一种以稀盐酸作为溶剂,使用溴对2

‑

氰基

‑4‑

硝基苯胺进行溴代的方法,该方法中通过添加次氯酸钠对br

‑

进行氧化,提高了溴的利用效率。

[0004]

引用文献2中公开了一种以硫酸作为溶剂,使用溴化氢和氧化剂对2

‑

氰基

‑4‑

硝基苯胺进行溴代合成2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺的方法。

[0005]

引用文献3中公开了一种2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的合成方法,以硫酸作为溶剂,使用溴化合物和氧化剂对邻氰对硝基苯胺进行溴代,溴代后直接与重氮化试剂反应。

[0006]

引用文献1:cn1314343a;

[0007]

引用文献2:cn104341319a;

[0008]

引用文献3:cn101671272a。

技术实现要素:

[0009]

发明要解决的问题

[0010]

上述引用文献1中的方法使用稀盐酸作为溶剂,且溴代后需过滤、干燥得到干品2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺,因此废水量较大,环境不友好。

[0011]

上述引用文献2和3中使用硫酸作为溶剂,存在物料在硫酸中溶解性较差,导致打浆液为非均相的,进而导致连续计量时的波动。此外,由于溴代成品发粘,在反应后期反应料液产生发粘结块的现象,影响反应体系的传质效率,导致硫酸消耗量增加,且废水处理成本增加。

[0012]

此外,上述引用文献1

‑

3的方法均为间歇工艺。

[0013]

用于解决问题的方案

[0014]

针对现有技术中的问题,本发明人在工艺探索的过程中发现,在反应体系中加入表面活性剂能够提高2

‑

氰基

‑4‑

硝基苯胺在硫酸中的溶解和分散性,同时能够提高溴代反应的速率,从而完成了本发明。

[0015]

具体地,本发明通过以下技术方案解决本发明的技术问题。

[0016]

[1]一种2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的合成方法,其特征在于,包括以下步骤:

[0017]

(1)将2

‑

氰基

‑4‑

硝基苯胺、硫酸和表面活性剂混合,得到混合液;

[0018]

(2)向步骤(1)得到的混合液中加入溴化试剂和氧化剂进行溴代反应,得到溴代混合物;

[0019]

(3)使步骤(2)得到的溴代混合物与重氮化试剂反应,得到2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。

[0020]

[2]根据[1]所述的合成方法,其特征在于,所述表面活性剂为非离子型表面活性剂,优选为脂肪醇聚氧乙烯醚或烷基酚聚氧乙烯醚。

[0021]

[3]根据[1]或[2]所述的合成方法,其特征在于,所述表面活性剂的用量为2

‑

氰基

‑4‑

硝基苯胺的0.1~1.0wt%。

[0022]

[4]根据[1]或[2]所述的合成方法,其特征在于,所述混合液中2

‑

氰基

‑4‑

硝基苯胺的含量为20~40wt%,基于所述混合液的总重量。

[0023]

[5]根据[1]或[2]所述的合成方法,其特征在于,所述硫酸的浓度为50~80%。

[0024]

[6]根据[1]或[2]所述的合成方法,其特征在于,所述溴化试剂为选自液溴、氢溴酸、碱金属的溴化物、碱土金属的溴化物和溴化铵中的一种或多种,优选为液溴;所述溴化试剂中溴元素与2

‑

氰基

‑4‑

硝基苯胺的摩尔比为(2.00~2.20):1;所述溴代反应的温度为20~40℃。

[0025]

[7]根据[1]或[2]所述的合成方法,其特征在于,所述氧化剂为选自次氯酸、氯酸、次氯酸盐、氯酸盐、三氧化硫、氯气、二氧化氯或双氧水中的一种或多种,优选为双氧水;所述氧化剂与溴化试剂的摩尔比为(0.95~2.10):1。

[0026]

[8]根据[1]或[2]所述的合成方法,其特征在于,所述重氮化试剂选自亚硝酰硫酸和亚硝酸盐中的一种或多种,优选亚硝酰硫酸;所述重氮化反应的温度为0~10℃;重氮化试剂与2

‑

氰基

‑4‑

硝基苯胺的摩尔比为(1.00~1.06):1。

[0027]

[9]一种用于进行[1]

‑

[8]中任一项所述的合成方法的装置,其特征在于,依次包括混合单元,溴代单元和重氮化单元;其中

[0028]

所述混合单元配置为用于将2

‑

氰基

‑4‑

硝基苯胺、硫酸和表面活性剂混合,得到混合液;

[0029]

所述溴代单元配置为用于使所述混合液与溴代试剂和氧化剂进行溴代反应,得到溴代混合物;

[0030]

所述重氮化单元配置为用于使所述溴代混合物与重氮化试剂进行重氮化反应。

[0031]

[10]根据[9]所述的装置,其特征在于,所述混合单元和溴代单元的管道内部均配备有扰流板。

[0032]

发明的效果

[0033]

本发明提供了一种溶剂用量少、能耗低、废水少且生产效率高的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重叠盐合成方法。

[0034]

本发明还提供一种用于进行本发明的合成方法的简单、低成本的装置。

附图说明

[0035]

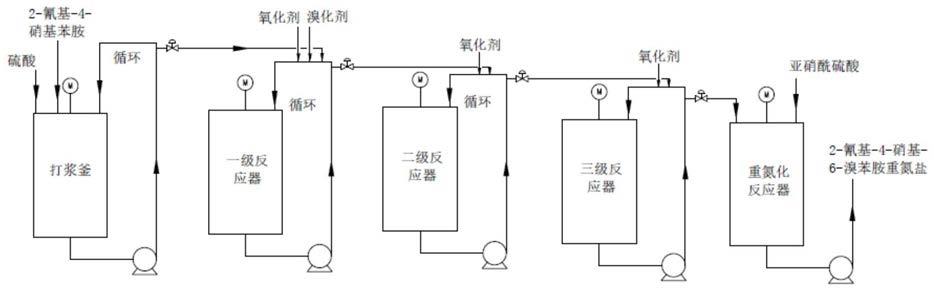

图1为本发明的合成方法的流程示意图。

具体实施方式

[0036]

<术语及定义>

[0037]

本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

[0038]

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

[0039]

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

[0040]

本说明书中,使用“任选地”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

[0041]

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

[0042]

本说明书中,所提及的“优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

[0043]

<方法>

[0044]

本发明的目的之一是提供一种2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的合成方法,其特征在于,包括以下步骤:

[0045]

(1)将2

‑

氰基

‑4‑

硝基苯胺、硫酸和表面活性剂混合,得到混合液;

[0046]

(2)向步骤(1)得到的混合液中加入溴化试剂和氧化剂进行溴代反应,得到溴代混合物;

[0047]

(3)使步骤(2)得到的溴代混合物与重氮化试剂反应,得到2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。

[0048]

以下将详细描述本发明的合成方法的各个步骤。

[0049]

步骤(1)

[0050]

步骤(1)中的混合可以在搅拌以及任选地循环下进行,例如可以通过工业上常规的打浆的方式进行。混合的温度为20~40℃,过高的温度可能会导致氰基发生水解,过低的温度则不利于2

‑

氰基

‑4‑

硝基苯胺的溶解和分散。循环可以帮助悬浮物料更好的分散,防止物料沉降,增加物料均匀性并降低堵塞风险

[0051]

步骤(1)使用的表面活性剂可以为选自阳离子型表面活性剂、阴离子型表面活性剂和非离子型表面活性剂中的一种或其任意组合。阳离子型表面活性剂的实例包括但不限于n,n

‑

二甲基十八胺盐酸盐、十八烷基胺盐酸盐、双十八烷基胺盐酸盐、十二烷基三甲基溴化铵、十八烷基三甲基氯化铵、十六烷基三甲基氯化铵等胺盐。阴离子型表面活性剂的实例包括但不限于十二烷基硫酸钠、十二烷基醇聚氧乙烯醚硫酸钠、十二烷基磺酸钠、仲烷基磺酸钠、十二烷基硫酸铵、脂肪醇羟乙基磺酸钠、十二烷基苯磺酸、十二烷基苯磺酸钠等磺酸盐、十二烷基磷酸酯三乙醇胺、十二烷基磷酸酯、十二烷基磷酸酯钾盐等磷酸酯盐。非离子型表面活性剂可以为脂肪醇聚氧乙烯醚或烷基酚聚氧乙烯醚,其实例包括但不限于辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚、十二碳醇聚氧乙烯醚、羟基合成醇聚氧乙烯醚等。

[0052]

在上述列举的表面活性剂中,优选非离子型表面活性剂,更优选为aeo

‑

3、aeo

‑

9、tx

‑

10和平平加,最优选aeo

‑

3。

[0053]

步骤(1)中表面活性剂的用量为2

‑

氰基

‑4‑

硝基苯胺的0.1~1.0wt%,优选为0.3

‑

0.6wt%。

[0054]

本发明的方法利用表面活性剂的表面改性作用,大幅改善2

‑

氰基

‑4‑

硝基苯胺在硫酸中的分散性,减少固体2

‑

氰基

‑4‑

硝基苯胺在硫酸相中的沉降速度,使2

‑

氰基

‑4‑

硝基苯胺能够以悬浊状态在硫酸中存在,从而实现计量连续输送。另外,表面活性剂能够降低溴代产物分子的表面斥力,减缓反应后期体系粘度的升高,从而减少硫酸的需要量。最后,由于表面活性剂的引入,提高了2

‑

氰基

‑4‑

硝基苯胺的溶解性,因此溴代反应的速率得以提高。

[0055]

表面活性剂能够降低硫酸的用量,使得步骤(1)中的混合液中2

‑

氰基

‑4‑

硝基苯胺的含量可以为20~40wt%,优选为27.5~32.5wt%,基于所述混合液的重量。2

‑

氰基

‑4‑

硝基苯胺的含量较低会导致溴化试剂和氧化试剂用量增加,以及硫酸消耗量上升,其含量过高则原料分散性下降,体系粘度增大,影响反应速度并且不利于连续化计量。

[0056]

步骤(1)中所用硫酸的浓度为50~80%,优选为55~65%。硫酸酸值过低,在重氮化过程会造成亚硝酰硫酸分解,硫酸酸值过高则影响溴代反应速率。

[0057]

步骤(2)

[0058]

步骤(2)中进行2

‑

氰基

‑4‑

硝基苯胺的溴代反应,生成2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺,反应的温度为20~40℃,溴代化停留时间为2

‑

8小时。

[0059]

步骤(2)中所用溴化试剂为选自液溴、氢溴酸、碱金属的溴化物、碱土金属的溴化物和溴化铵中的一种或多种。其中碱金属的溴化物可以为溴化钠和溴化钾,碱土金属的溴化物可以为溴化钙和溴化镁。在上述列举的溴化试剂中,优选液溴。使用液溴作为溴化试剂,可以避免向反应体系中引入金属离子,降低废水处理的难度。

[0060]

步骤(2)中溴化试剂溴元素与2

‑

氰基

‑4‑

硝基苯胺的摩尔比为(2.00~2.20):1,优选(2.06~2.14):1。溴化试剂的用量过少可能导致反应转化率不够,过多则溴代混合物中溴化氢含量过高,增加废水处理成本。

[0061]

步骤(2)中所用的氧化剂为选自次氯酸、氯酸、次氯酸盐、氯酸盐、三氧化硫、氯气、二氧化氯或双氧水中的一种或多种,优选为双氧水。所述氧化剂与溴化试剂的摩尔比为(0.95~1.05):1,优选为(0.98~1.02):1。

[0062]

在一个实施方案中,步骤(2)的溴代反应分为多个阶段进行,氧化剂相应地分成多份在各个阶段中加入反应体系中。例如,溴代反应可以分为1

‑

4个阶段进行,优选分为2

‑

3个阶段进行。各个阶段中加入的氧化剂的比例为0.6~0.8:0.3~0.15:0.05~0.1。每个反应阶段的时间为1

‑

4小时,优选2

‑

3小时,时间过短会导致反应转化率较低,时间过长则会增加氰基水解的风险。作为实现该实施方案的一种方式,溴代反应可以例如在多级反应器中进行。

[0063]

步骤(3)

[0064]

步骤(3)为进行2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺的重氮化反应的步骤。步骤(3)直接以步骤(2)中得到的溴代混合物作为反应起始原料,使其中的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺与重氮化试剂发生重氮化反应,生成2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。通过这种方式,减少了溴代后过滤、洗涤和干燥的步骤,从而降低能耗,减少废水,提高生产效率。

[0065]

步骤(3)的重氮化反应的温度为0~10℃,反应时间为2

‑

6小时。

[0066]

重氮化试剂可以为选自亚硝酰硫酸和亚硝酸盐中的一种或多种,优选亚硝酰硫酸,更优选其浓度大于28wt%。使用亚硝酰硫酸作为重氮化试剂,也能够避免向反应体系中引入金属离子,降低后处理的难度。

[0067]

重氮化试剂与2

‑

氰基

‑4‑

硝基苯胺的摩尔比为(1.00~1.06):1,优选为(1.02~1.04):1。

[0068]

由本发明的合成方法获得的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐通过后续的偶合反应,可用于多种染料的合成中。本发明的合成方法中的表面活性剂用量较少,且在后续偶合反应过程中可以作为分散试剂使用,因此不需要通过另外的纯化步骤来去除表面活性剂,工艺流程简单。

[0069]

在一个优选的实施方案中,本发明的合成方法为2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐的连续化合成方法。具体地,在步骤(1)中,将2

‑

氰基

‑4‑

硝基苯胺、硫酸和表面活性剂连续地加入混合容器中,得到的混合液连续地转移到溴代反应器中;在步骤(2)中,连续地向步骤(1)得到的混合液中加入溴化试剂和氧化剂进行溴代反应,得到的溴代混合物连续地转移至重氮化反应器中;在步骤(3)中,使步骤(2)得到的溴代混合物连续地与重氮化试剂反应,得到2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐连续地从重氮化反应器中取出。其中步骤(2)的溴代反应可以如上文所述的,分为连续地多个阶段进行。

[0070]

<装置>

[0071]

本发明的另一目的是提供一种用于进行本发明的合成方法的装置,依次包括混合单元,溴代单元和重氮化单元;其中

[0072]

所述混合单元配置为用于将2

‑

氰基

‑4‑

硝基苯胺、硫酸和表面活性剂混合,得到混合液;

[0073]

所述溴代单元配置为用于使所述混合液与溴代试剂和氧化剂进行溴代反应,得到溴代混合物;

[0074]

所述重氮化单元配置为用于使所述溴代混合物与重氮化试剂进行重氮化反应。

[0075]

所述混合单元包括配备有搅拌装置、物料入口和物料出口的混合容器,例如打浆釜。

[0076]

所述溴代单元包括溴代反应器,所述溴代反应器可以为釜式反应器、管式反应器或塔式反应器。所述溴代反应器优选为多级反应器或多个串联的反应器,其中每个反应器上任选地配备有循环装置,用于将反应器中的物料循环至反应器上游位置。各个反应器还优选配备有搅拌装置。

[0077]

在本发明的装置中,混合单元和溴代单元的管道内部均配备有扰流板,扰流板用于增强物料的混合,保持体系处于悬浊状态。通过在存在固液状态物料的容器及管道内部设置挡板,使物料在管道中湍流运动,防止物料中固体物料的沉降,以使物料分散更加均匀。

[0078]

所述重氮化单元包括重氮化反应器,本发明对于重氮化反应器没有特别的限制,其可以为本领域已知的任何适用于重氮化反应的反应器。

[0079]

实施例

[0080]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条

件,或按照制造厂商所建议的条件。

[0081]

需要说明的是:由于经过重氮化后的重氮盐无法进行直接的纯度分析,所以以下实施例中继续进行偶合反应生产分散蓝183:1滤饼,通过分散蓝183:1滤饼的质量来说明本发明的合成方法的工艺可行性。

[0082]

实施例1

[0083]

向打浆釜中加入2

‑

氰基

‑4‑

硝基苯胺、55%硫酸和aeo

‑

3,其中2

‑

氰基

‑4‑

硝基苯胺使用绞龙投料机进行投料,投料速度35kg/h,55%硫酸进料质量72.7kg/h,aeo

‑

3滴加速度105g/h,打浆釜停留时间0.5小时。将得到的打浆料和溴素一同进料至1级反应釜循环管路中,溴素的进料速度为35.4kg/h,1级循环管路开旁路让部分物料进入2级反应器,2级反应器采用同样方式进行循环出料,并且向1

‑

3级反应釜循环管路中加入双氧水(含量27.5wt%),1

‑

3级反应器各自的进料速度为18.5kg/h、6.5kg/h和2.9kg/h,将各级反应器的温度控制在30

‑

35℃,各级反应器的停留时间均为1.5小时。3级反应器排出的物料进料至重氮化反应釜,向重氮化反应釜中加入亚硝酰硫酸(含量28.0wt%),亚硝酰硫酸的进料速度为99.35kg/h,控制重氮化过程的温度为2

‑

6℃,重氮化反应釜的停留时间为8小时。得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。3级溴代反应器取样检测结果为2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺中控样纯度97.82%。

[0084]

将得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐与中间体打浆液(硫酸含量5%,n,n

‑

二乙基间乙酰氨基苯胺含量10%,氨基磺酸含量0.2%,平平加含量0.02%)按进料速度453kg/h一起进入偶合反应釜,偶合反应釜的温度控制在0~5℃,停留时间3小时,溢流到后续2级转晶釜梯度升温60℃无需降温,产物经过滤洗涤干燥得到分散蓝183:1滤饼,分散蓝183:1纯度93.4%,产品收率93.22%。

[0085]

实施例2

[0086]

向打浆釜中加入2

‑

氰基

‑4‑

硝基苯胺、55%硫酸和aeo

‑

3,其中2

‑

氰基

‑4‑

硝基苯胺使用绞龙投料机进行投料,投料速度35kg/h,65%硫酸进料速度92.3kg/h,aeo

‑

3滴加速度110g/h,打浆釜停留时间0.5小时。将得到的打浆料和溴素一同进料至1级反应釜循环管路中,溴素的进料速度为36.8kg/h,1级循环管路开旁路让部分物料进入2级反应器,2级反应器采用同样方式进行循环出料,并且向1

‑

3级反应釜循环管路中加入双氧水(含量27.5wt%),1

‑

3级反应器各自的进料速度为18.5kg/h、6.0kg/h和3.3kg/h,将各级反应器的温度控制在30

‑

35℃,各级反应器的停留时间均为2.5小时。3级反应器排出的物料进料至重氮化反应釜,向重氮化反应釜中加入亚硝酰硫酸(含量28.0wt%),亚硝酰硫酸的进料速度为99.35kg/h,控制重氮化过程的温度为2

‑

6℃,重氮化反应釜的停留时间为4小时。得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。其中3级溴代反应器取样检测结果为,2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺中控样纯度97.83%,

[0087]

将得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐与中间体打浆液(硫酸含量5%,n,n

‑

二乙基间乙酰氨基苯胺含量10%,氨基磺酸含量0.2%,平平加含量0.02%)以进料速度453kg/h一起进入偶合反应釜,偶合反应釜的温度控制在0~5℃,停留时间3小时,溢流到后续2级转晶釜梯度升温60℃无需降温,产物经过滤洗涤干燥得到分散蓝183:1滤饼。分散蓝183:1纯度93.6%,产品收率93.34%。

[0088]

实施例3

[0089]

向打浆釜中加入2

‑

氰基

‑4‑

硝基苯胺、55%硫酸和aeo

‑

3,其中2

‑

氰基

‑4‑

硝基苯胺使用绞龙投料机进行投料,投料速度35kg/h,65%硫酸进料速度81.7kg/h,aeo

‑

3滴加速度105g/h,打浆釜停留时间0.5小时。将得到的打浆料和溴素一同进料至1级反应釜循环管路中,溴素的进料速度为36.1kg/h,1级循环管路开旁路让部分物料进入2级反应器,2级反应采用同样方式进行循环出料,并且向1

‑

3级反应釜循环管路中加入双氧水(含量27.5wt%),1

‑

3级反应器各自的进料速度为18.5kg/h、6.2kg/h和3.0kg/h,将各级反应器的温度控制在30

‑

35℃,各级反应器的停留时间均为2.5小时。3级反应器排出的物料进料至重氮化反应釜,向重氮化反应釜中加入亚硝酰硫酸(含量28.0wt%),亚硝酰硫酸的进料速度为99.35kg/h,控制重氮化过程的温度为2

‑

6℃,重氮化反应釜的停留时间为4小时。得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐。其中3级溴代反应器取样检测结果为,2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺中控样纯度97.87%,

[0090]

将得到的2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐,与中间体打浆液(硫酸含量5%,n,n

‑

二乙基间乙酰氨基苯胺含量10%,氨基磺酸含量0.2%,平平加含量0.02%)以进料速度453kg/h一起进入偶合反应釜,偶合反应釜的温度控制在0~5℃,停留时间3小时,溢流到后续2级转晶釜梯度升温60℃无需降温,产物经过滤洗涤干燥得到分散蓝183:1滤饼。分散蓝183:1纯度93.9%,产品收率93.51%。

[0091]

对比例1

[0092]

10000l搪瓷反应釜,加入60%硫酸8t,投入500kg 2

‑

氰基

‑4‑

硝基苯胺,控制温度35

‑

40℃,缓慢加入525kg溴素,4小时加完,保温2小时,滴加405kg双氧水(27.5wt%),6小时滴加完毕。保温4小时。降温3℃以下,滴加1420kg亚硝酰硫酸,4小时滴毕,保温4小时,制得用于后续偶合的重氮液。在偶合釜投入6500kg 5%硫酸,50kg氨基磺酸和5kg平平加,然后投入650kg n,n

‑

二乙基间乙酰氨基苯胺打浆2小时后,降温到0℃滴加已经制好的重氮液,1小时滴毕,保温3小时后升温60℃转晶,过滤洗涤干燥得到分散蓝183:1滤饼。分散蓝183:1纯度90.8%,收率91.2%。

[0093]

对比例2

[0094]

10000l搪瓷反应釜,加入60%硫酸6.5t,投入500kg 2

‑

氰基

‑4‑

硝基苯胺,控制温度35

‑

40℃,缓慢加入525kg溴素,4小时加完,保温2小时,滴加405kg双氧水(27.5wt%),6小时滴加完毕后,在保温2小时时,物料粘稠,搅拌电流过大电机调停自动保护。补加3t 60%硫酸,使用氮气管道插底混合,搅拌再次开启。降温3℃以下,滴加1420kg亚硝酰硫酸,4小时滴毕,保温4小时,制得用于后续偶合的重氮液。在偶合釜投入6500kg 5%硫酸,50kg氨基磺酸和5kg平平加,然后投入650kg n,n

‑

二乙基间乙酰氨基苯胺打浆2小时后,降温到0℃滴加已经制好的重氮液,1小时滴毕,保温3小时后升温60℃转晶,过滤洗涤干燥得到分散蓝183:1滤饼。分散蓝183:1纯度89.8%,收率90.1%。

[0095]

对比例3

[0096]

10000l搪瓷反应釜,加入60%硫酸5.5t,投入8kgaeo

‑

3,500kg 2

‑

氰基

‑4‑

硝基苯胺,控制温度35

‑

40℃,缓慢加入525kg溴素,4小时加完,保温2小时,滴加405kg双氧水(27.5wt%),6小时滴加完毕。保温4小时。降温3℃以下,滴加1420kg亚硝酰硫酸,4小时滴毕,保温4小时,制得用于后续偶合的重氮液。在偶合釜投入6500kg 5%硫酸,50kg氨基磺酸和5kg平平加,然后投入650kg n,n

‑

二乙基间乙酰氨基苯胺打浆2小时后,降温到0℃滴加已

经制好的重氮液,1小时滴毕,保温3小时后升温60℃转晶,过滤洗涤干燥得到分散蓝183:1滤饼。分散蓝183:1纯度91.2%,收率91.6%。

[0097]

通过上述实施例1

‑

3与对比例1

‑

3之间的比较可知,本发明的方法可降低硫酸的用量,并显著提高产物纯度及收率。

[0098]

产业上的可利用性

[0099]

本发明的合成方法和装置可广泛用于工业上合成2

‑

氰基

‑4‑

硝基

‑6‑

溴苯胺重氮盐并进一步用于分散蓝183:1等染料的合成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。