1.本发明涉及纺织染整技术领域,具体指一种清缸工艺。

背景技术:

2.染纱缸因为长期染纱线,缸体会累积厚厚一层低聚物极难去除干净,染纱时,这些低聚物又极易掉落过滤吸附在纱线里面,影响颜色和纱线上机,环境污染。传统的清理染缸的工艺为像染缸中假如保险粉、氢氧化钠、双氧水进行洗缸,但由于缸体内壁为光滑内壁,低聚物在内壁上的吸附较为顽固,造成清洗干净缸体,对于染纱缸之一的筒纱染色机各处隐蔽的管道更是无法深入清洗,这给生产造成了很大困扰,严重影响了纱线的染色品质,增加了染色疵品率。

技术实现要素:

3.为解决上述技术问题,本发明提出一种清缸工艺,通过调整清缸剂配方,并合理搭配清洗条件,使得清洗效果有明显改善。

4.一种清缸工艺,该工艺包括以下步骤:

5.a配置清缸剂:分别取a试剂、b试剂备用,其中a试剂为还原剂,b为分散剂;

6.b清洗主缸:向染缸的主缸中注入清水,调整泵速为额定泵速的75

‑

90%,常温加入步骤a中的清缸剂形成清缸剂溶液并开始升温,温度升至60

‑

70℃时,再次加入步骤a中的清缸剂形成清缸剂溶液,以4

‑

5℃/min的升温速率继续升温至130

‑

140℃,清洗30

‑

40min;

7.c清洗副缸:降低步骤b中清缸剂溶液的温度,温度降至80

‑

90℃时,将主缸中的清缸剂溶液注入副缸中,并保持清洗5

‑

10min后排出清缸剂溶液;

8.d二次清洗:再次向主缸中注入清水,并泵速为额定泵速的75

‑

90%,20

‑

40℃条件下步骤a中的清缸剂形成清缸剂溶液,并保持清洗5

‑

10min后排出;

9.e清水清洗:再次向经步骤d的主缸内注水,并泵速为额定泵速的75

‑

90%,20

‑

40℃条件下运行5

‑

10min,然后排水,清洗结束。

10.进一步的,所述a试剂包括氢氧化钠、保险粉和冰醋酸,其在步骤b和步骤d中形成的清缸剂溶液中的含量分别为氢氧化钠为2

‑

5g/l,保险粉2

‑

5g/l,冰醋酸1

‑

2ml/l。

11.进一步的,所述a试剂为还原清洗剂,其在步骤b和步骤d中形成的清缸剂溶液中的重量百分数为0.2

‑

0.5%。

12.进一步的,所述分散剂的类型为鳌合分散剂,包括有机磷酸盐类、聚丙烯酸类中的任一种。

13.进一步的,所述还原清洗剂为奈磺酸衍生物。

14.进一步的,步骤a中的清缸剂各成分用量别为氢氧化钠用量为3g/l,保险粉用量为3g/l,分散剂用量为3g/l,冰醋酸用量1ml/l。

15.进一步的,所述步骤b为向染缸的主缸中注入清水,调整泵速为额定泵速的75

‑

90%,常温加入步骤a中的清缸剂形成清缸剂溶液并开始升温,温度升至60℃时,加入步骤a

中的清缸剂形成清缸剂溶液,并以5℃/min的升温速率继续升温至135℃,清洗30min。

16.进一步的,所述步骤c为降低步骤b中清缸剂溶液的温度,温度降至80℃时,将主缸中的清缸剂溶液注入副缸中,并保持清洗5min后排出清缸剂溶液。

17.进一步的,所述步骤d为再次向主缸中注入清水,并泵速为额定泵速的75

‑

90%,25℃条件下步骤a中的清缸剂形成清缸剂溶液,并保持清洗5min后排出。

18.进一步的,该清缸工艺用于涤纶纱线的筒纱染色机的清洗。

19.与现有技术相比,本发明的有益效果体现在:

20.1.本发明对缸体跟纱笼的清洗效果比改善前提升显著,使得纱线染色的品质有了明显提高;

21.2.本发明无需使用双氧水,节约了该试剂部分的成分;使用的其他试剂用量较少,与传统清缸剂相比,在获得良好清洗效果的前提下,并未造成清缸成本的上升,反而提高了工作效率,降低了材料损耗。

附图说明

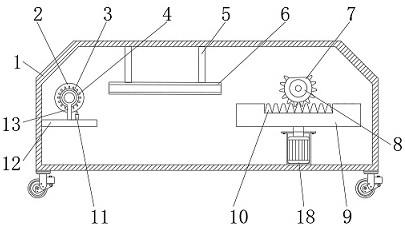

22.图1为传统清缸工艺与本发明的清洗效果对比图。

具体实施方式

23.下面将结合实施例和附图,对本发明进行进一步说明。

24.实施例1

25.一种清缸工艺,该工艺可用于涤纶纱线的筒纱染色机的清洗,其包括以下步骤:

26.a配置清缸剂:分别取a试剂、b试剂备用,其中a试剂为还原剂,b为分散剂;

27.b清洗主缸:向染缸的主缸中注入清水,调整泵速为额定泵速的75

‑

90%,常温加入步骤a中的清缸剂形成清缸剂溶液并开始升温,温度升至60

‑

70℃时,加入步骤a中的清缸剂形成清缸剂溶液,以4

‑

5℃/min的升温速率继续升温至130

‑

140℃,清洗30

‑

40min;

28.c清洗副缸:降低步骤b中清缸剂溶液的温度,温度降至80

‑

90℃时,将主缸中的清缸剂溶液注入副缸中,并保持清洗5

‑

10min后排出清缸剂溶液;

29.d二次清洗:再次向主缸中注入清水,并泵速为额定泵速的75

‑

90%,20

‑

40℃条件下步骤a中的清缸剂形成清缸剂溶液,并保持清洗5

‑

10min后排出;

30.e清水清洗:再次向经步骤d的主缸内注水,并泵速为额定泵速的75

‑

90%,20

‑

40℃条件下运行5

‑

10min,然后排水,清洗结束。

31.在本实施例中,所述a试剂包括氢氧化钠、保险粉和冰醋酸,其在步骤b和步骤d中形成的清缸剂溶液中的含量分别为氢氧化钠为2

‑

5g/l,保险粉2

‑

5g/l,冰醋酸1

‑

2ml/l。该配方的清缸步骤具体如下:

32.步骤a中的清缸剂各成分用量别为氢氧化钠用量为3g/l,保险粉用量为3g/l,分散剂用量为3g/l,冰醋酸用量1ml/l。

33.步骤b为向染缸的主缸中注入清水,调整泵速为额定泵速的90%,并开始升温,温度升至60℃时,加入步骤a中的清缸剂形成清缸剂溶液,并以5℃/min的升温速率继续升温至135℃,清洗30min。

34.步骤c为降低步骤b中清缸剂溶液的温度,温度降至80℃时,将主缸中的清缸剂溶

液注入副缸中,并保持清洗5min后排出清缸剂溶液。

35.步骤d为再次向主缸中注入清水,并泵速为额定泵速的90%,25℃条件下步骤a中的清缸剂形成清缸剂溶液,并保持清洗5min后排出。

36.在本实施例中,氢氧化钠、保险粉可以起到去除低聚物、残留染料的作用,搭配分散剂,一方面分散剂起络合去污的作用,另一方面,分散剂可抑制剥离的低聚物再次吸附骚筒纱染色机的内壁上,而本流程中的清洗温度较高,并同时控制泵速,使清缸剂溶液对筒纱染色机有较好的冲洗效果,并搭配合理的清洗时间和排液温度,也可以起到防止低聚物的沉积和凝聚的作用。清洗时间不足会造成洗涤不充分,清洗时间过长,会造成被剥离的部分低聚物再次吸附至筒纱染色机内壁上,排液温度过低,也会造成被剥离的部分低聚物再次吸至筒纱染色机内壁上,从而造成清洗效果欠佳。

37.清缸剂各成分的配比可根据筒纱染色机的污浊程度进行调整,对于染深色的筒纱染色机,由于其在染色过程中添加的染料和助剂的量相对较多,因此形成的低聚物层较厚,需适当增加步骤b和d中的清缸剂的成本含量,例如氢氧化钠为4g/l,保险粉4g/l,冰醋酸2ml/l;分散剂4g/l,并适当延长步骤b中的清洗时间,例如调整至40min,以更大程度对筒纱染色机的纱笼进行清洗。

38.实施例2

39.一种清缸工艺,该工艺可用于涤纶纱线的筒纱染色机的清洗,其包括以下步骤:

40.a配置清缸剂:分别取a试剂、b试剂备用,其中a试剂为还原剂,b为分散剂;

41.b清洗主缸:向染缸的主缸中注入清水,调整泵速为额定泵速的80%,常温加入步骤a中的清缸剂形成清缸剂溶液并开始升温,温度升至60

‑

70℃时,加入步骤a中的清缸剂形成清缸剂溶液,以4

‑

5℃/min的升温速率继续升温至130

‑

140℃,清洗30

‑

40min;

42.c清洗副缸:降低步骤b中清缸剂溶液的温度,温度降至80

‑

90℃时,将主缸中的清缸剂溶液注入副缸中,并保持清洗5

‑

10min后排出清缸剂溶液;

43.d二次清洗:再次向主缸中注入清水,并泵速为额定泵速的80%,20

‑

40℃条件下步骤a中的清缸剂形成清缸剂溶液,并保持清洗5

‑

10min后排出;

44.e清水清洗:再次向经步骤d的主缸内注水,并泵速为额定泵速的80%,20

‑

40℃条件下运行5

‑

10min,然后排水,清洗结束。

45.在本实施例,所述a试剂为还原清洗剂,其在步骤b和步骤d中形成的清缸剂溶液中的重量百分数为0.2

‑

0.5%。具体的,所述还原清洗剂为奈磺酸衍生物。根据筒纱染色机的污浊程度来决定使用量,当筒纱染色机染较为浅色的纱线,其染色后的纱笼污浊程度不高时,还原清洗剂的用量为0.2%即可;反之,当筒纱染色机染较为深色的纱线,其染色后的纱笼污浊程度较高时,还原清洗剂的用量可提高至0.5%。该还原清洗剂可以达到用烧碱和保险粉的清洗效果,其在本工艺中也可以起到较好的清理筒纱染色机内壁上的染料残留和低聚物残的效果。

46.上述实施例中,所述分散剂的类型为强力分散剂或鳌合分散剂,包括有机磷酸盐类、聚丙烯酸类中的任一种。有机磷酸盐包括:edtmps(乙二胺四甲基磷酸钠)、detpmps(二乙烯三胺五甲基磷酸盐)等,这类鳌合分散剂的络合容量高,络合稳定常数大,金属离子等被络合后不易解离,且耐化学稳定性好,易生物降解,具有良好的络合增溶、溶限效应、晶格畸变等西能,具有一定的分散、悬浮力、有阻垢、缓蚀、化垢功能,在200℃内活性几乎不受影

响,且本身无毒,不会对环境造成污染。聚丙烯酸类的分散剂则阻垢性能较好,具有良好的胶体特性和分散作用。上述分散剂在本工艺中均可使筒纱染色机内壁的低聚物分散以达到清洁和防止再次吸附、凝聚的作用。强力分散剂,例如强力分散剂la(lz

‑

6811),其具有良好的分散作用,可在清理中有效清理筒纱染色机内壁上的染料残留和低聚物残,达到良好的清洗效果。

47.传统的清缸工艺中助剂为氢氧化钠用量,其用量一般为3g/l,保险粉,其用量一般为3g/l,双氧水,其用量一般为3g/l,冰醋酸用量1ml/l,清洗后往往清洗不干净,如图1所示,为传统清缸工艺与本发明清洗效果的对比图,其中图1中的(1)图为传统清缸工艺清洗后的,图1中的(2)图为本发明清洗后的效果。本发明对缸体跟纱笼的清洗效果比改善前提升显著,使得纱线染色的品质有了明显提高,本发明无需使用双氧水,节约了该试剂部分的成分;使用的其他试剂用量较少,与传统清缸剂相比,在获得良好清洗效果的前提下,并未造成清缸成本的上升,反而提高了工作效率,降低了材料损耗。

48.本工艺除用于筒纱染色机外,还可以用于绞纱染色机、以及涤纶面料染色的溢流染色机和气流染色机。

49.应当说明的是,以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

50.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。