一种smt贴片视觉检测设备

技术领域

1.本技术涉及smt贴片的领域,尤其是涉及一种smt贴片视觉检测设备。

背景技术:

2.smt贴片,指的是在pcb基础上进行加工的系列工艺流程的简写。smt是表面组装技术(表面贴装技术),是电子组装行业里最流行的一种技术和工艺。

3.smt基本工艺流程大致包括:丝印,通过丝网印刷机将锡膏涂覆至pcb的焊盘上,为元器件的焊接做准备。贴装,通过贴片机将元器件安装到pcb的固定位置处。回流焊接,通过回流焊炉将锡膏融化,使元器件与pcb板牢固粘结在一起。检测,通过自动光学检查(aoi)对组装好的pcb板进行装配质量的检测。返修,通过烙铁、返修工站等对检测出现故障的pcb板进行返工。其中自动光学检查在自动检测时,机器通过水平移动的摄像头自动扫描pcb,采集元器件的位置和数量的图像,与数据库中的合格的参数进行比较,经过图像处理,检查出pcb上缺陷,配合产线的输送料轨,将检测不合格的pcb板输送至返工料盒内,供后续返修人员修整。

4.针对上述中的相关技术,发明人认为在返修人员拿到不合格料板时,返修人员需通过自动光学检查采集的不合格图像,在pcb板上找出相应的不合格区域,才能进行返修作业,返修人员返修步骤繁琐,降低返修人员的返修效率。

技术实现要素:

5.为了提高返修人员返修不合格pcb板的效率,本技术提供一种smt贴片视觉检测设备。

6.本技术提供的一种smt贴片视觉检测设备采用如下的技术方案:一种smt贴片视觉检测设备,包括架体、用于承载pcb板的输料轨道以及用于扫描pcb板的摄像头;所述输料轨道与所述架体连接;所述架体位于所述输料轨道的上方安装有驱使所述摄像头水平移动的xy轴移动平台;所述摄像头的周侧滑移连接有固定架;所述摄像头的周侧设置有供所述固定架沿靠近或远离输料轨道的方向滑动的导向杆;所述固定架连接有用于在pcb板面成型的3d打印笔;所述固定架设置有用于按压所述3d打印笔开关的驱动气缸;所述摄像头的侧壁设置有驱使所述固定架沿所述导向杆的长度方向滑动的步进电机;所述步进电机的转轴同轴连接有丝杆;所述丝杆螺纹连接于所述固定架。

7.通过采用上述技术方案,在生产过程中,输料轨道将pcb输送至摄像头的下方后停止输送作业,摄像头通过xy轴移动平台对pcb板进行扫描作业,在摄像头扫描结束后,xy轴移动平台将摄像头移动至pcb板不良区域的上方,步进电机启动,带动丝杆转动,带动固定架沿导向杆的长度方向靠近pcb板,在固定架靠近pcb板的过程中,启动驱动气缸,3d打印笔启动,3d打印笔将软化的成型耗材粘附于pcb板的板面,随后步进电机带动丝杆反向转动,带动固定架远离pcb板,从而在pcb板的板面留下3d打印成型后的标记物。当返修人员拿到不合格pcb时,通过3d打印成型后的标记物能清晰直观地观察出不合格pcb的不良区域,减

少寻找摄像头拍摄的不良图像再对pcb板不合格区域标记的步骤,提高返修人员返修不合格pcb板的效率,在检修过程中,返修人员逐一将位于3d打印成型后的标记物拔除,并在拔除过程中对对应的区域进行返修作业,使返修过程井然有序,提高返修质量。

8.可选的,所述摄像头的周侧安装有供所述3d打印笔和所述固定架穿过的安装架;所述安装架铰接有两把用于剪切所述3d打印笔笔头处的成型耗材的裁切刀;所述安装架安装有驱使所述裁切刀进行剪切作业的剪切气缸,所述剪切气缸的活塞杆端部铰接于所述裁切刀的侧壁。

9.通过采用上述技术方案,当步进电机驱使固定架远离pcb板至初始位置后,剪切气缸启动,剪切气缸驱使两把铰接于安装架的裁切刀进行剪切作业,对3d打印笔笔头处的成型耗材进行剪切,降低摄像头移动后3d打印笔笔头处的成型耗材拉丝的风险,提高pcb板的洁净度。

10.可选的,所述安装架安装有用于软化所述3d打印笔笔头成型耗材的热风枪。

11.通过采用上述技术方案,当步进电机准备驱使固定架靠近pcb板时,热风枪启动,对3d打印笔笔头的成型耗材软化加热,改善3d打印笔笔头的成型耗材无法粘附于pcb板面的问题,同时降低3d打印笔笔头的成型耗材堵塞3d打印笔笔头的风险。

12.可选的,所述热风枪的出风口罩设有出风罩;所述出风罩固定连接有两根分流管;所述分流管与所述热风枪的出风口连通;两根所述分流管远离所述出风罩的一端分别朝向所述3d打印笔的笔头和所述裁切刀。

13.通过采用上述技术方案,两根分流管将热风枪吹出的热风进行分流,一根引导热风对3d打印笔的笔头进行加热作业,另一根对裁切刀进行加热,通过对裁切刀进行加热,降低3d打印笔的成型耗材粘附于裁切刀表面的风险,降低摄像头移动后裁切刀处的成型耗材拉丝的风险。

14.可选的,所述摄像头的周侧设置有保温层。

15.通过采用上述技术方案,降低热风枪的热风加热摄像头内部元器件的风险,提高摄像头的使用寿命。

16.可选的,所述3d打印笔的笔头设置有供所述pcb板面抵接的橡胶垫圈;所述橡胶垫圈具有供所述3d打印笔笔头成型耗材通过的孔洞。

17.通过采用上述技术方案,在3d打印笔在pcb板面成型作业时,橡胶垫圈与pcb板面接触,降低3d打印笔的笔头与pcb板接触的风险,从而降低3d打印笔的笔头损伤pcb板的风险。

18.可选的,所述橡胶垫圈设置有多个;所述橡胶垫圈可拆卸连接于所述3d打印笔的笔头;多个所述橡胶垫圈的所述孔洞直径各不相同。

19.通过采用上述技术方案,由于多个橡胶垫圈的内径不同,橡胶垫圈可拆卸连接于3d打印笔的笔头,实现3d打印笔的笔头口径变化的效果,从而便于操作人员调节3d打印笔成型线条的粗细,进而提高3d打印笔对pcb板面不同尺寸元器件标记的适应能力。

20.可选的,所述摄像头的周侧设置有两条供多个所述橡胶垫圈固定连接的弹性带;两条所述弹性带之间留有间隙;所述橡胶垫圈位于两条所述弹性带之间的间隙内;多个所述橡胶垫圈沿所述弹性带的长度方向排布设置;所述摄像头的周侧设置有两个驱动电机;两个所述驱动电机分别位于所述3d打印笔的两侧;所述驱动电机的转轴固定连接有导轮;

两个所述驱动电机转轴的所述导轮分别供所述弹性带的两端固定连接;所述橡胶垫圈的表面固定连接有套管;所述套管与所述孔洞连通;所述套管供所述3d打印笔笔头的成型口插接。

21.通过采用上述技术方案,在步进电机启动前,根据需要启动驱动电机,驱动电机启动,带动导轮转动,导轮转动,改变位于两根弹性带之间间隙内的橡胶垫圈的位置,使多个橡胶垫圈逐一通过3d打印笔笔头的下方,当合适的橡胶垫圈移动至3d打印笔笔头的下方后,驱动电机停止转动,步进电机启动,步进电机带动丝杆转动,固定架沿导轨的长度方向靠近pcb板的板面,在此过程中,3d打印笔笔头的成型口与橡胶垫圈的套管插接,随着固定架的持续移动,橡胶垫圈抵紧于3d打印笔的笔头,弹性带弹性形变,橡胶垫圈抵于pcb板的板面,3d打印笔便可在pcb板面成型标记物。通过驱动电机和弹性带的设置,不仅为多个橡胶垫圈提供安装位置,同时橡胶垫圈与套管的配合,实现橡胶垫圈与3d打印笔笔头的可拆卸连接效果。

22.可选的,所述架体位于所述xy轴移动平台的上方转动连接有转动台;所述转动台供所述3d打印笔的成型耗材卷绕。

23.通过采用上述技术方案,便于3d打印笔成型耗材的放置,降低3d打印笔成型耗材杂乱无序的风险。

24.可选的,所述3d打印笔的笔头设置有激光秒瞄准器,所述激光秒瞄准器用于指示所述3d打印笔在pcb板面的成型位置。

25.通过采用上述技术方案,便于操作人员清晰直观地了解3d打印笔在pcb板面的成型位置,减少反复启动步进电机以调试3d打印笔在pcb板面成型位置的步骤,提高3d打印笔的调试效率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过3d打印笔在pcb板的板面留下的3d打印成型后的标记物,当返修人员拿到不合格pcb时,通过3d打印成型后的标记物能清晰直观地观察出不合格pcb的不良区域,减少寻找摄像头拍摄的不良图像再对pcb板不合格区域标记的步骤,提高返修人员返修不合格pcb板的效率;2.通过多个可拆卸连接于3d打印笔笔头的橡胶垫圈,一方面降低3d打印笔的笔头损伤pcb板的风险,另一方面,多个橡胶垫圈的内径不同,便于操作人员调节3d打印笔成型线条的粗细,进而提高3d打印笔对pcb板面不同尺寸元器件标记的适应能力;3.通过驱动电机和弹性带的设置,不仅为多个橡胶垫圈提供安装位置,同时橡胶垫圈与套管的配合,实现橡胶垫圈与3d打印笔笔头的可拆卸连接效果。

附图说明

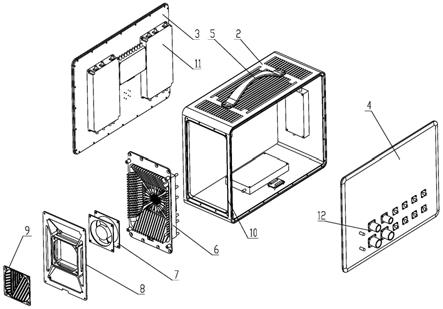

27.图1是本技术实施例的整体结构示意图。

28.图2是用于展示本技术实施例的转动台在架体上的安装位置示意图。

29.图3是用于展示本技术实施例摄像头的结构示意图。

30.图4是图1在a部的放大图,用以展示固定架和3d打印笔穿过安装架的状态。

31.图5是图3在b部的放大图,用以展示弹性带和橡胶垫圈的结构。

32.图6是用于展示本技术实施例的裁切刀在安装架上的安装位置示意图。

33.附图标记说明:1、架体;11、转动台;2、输料轨道;21、入料口;22、出料口;23、输料电机;3、摄像头;31、步进电机;311、丝杆;32、导向杆;4、xy轴移动平台;5、固定架;51、驱动气缸;6、3d打印笔;61、激光秒瞄准器;7、安装架;71、穿孔;72、驱动电机;721、导轮;73、剪切气缸;74、热风枪;741、出风罩;742、分流管;8、弹性带;9、橡胶垫圈;91、孔洞;92、套管;10、裁切刀。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.smt基本工艺流程大致包括:丝印,贴装,回流焊接,检测和返修。其中在自动检测时,机器通过水平移动的摄像头自动扫描pcb,采集元器件的位置和数量的图像,与数据库中的合格的参数进行比较,经过图像处理,检查出pcb上缺陷,配合产线的输送料轨,将检测不合格的pcb板输送至返工料盒内,供后续返修人员修整。

36.本技术实施例公开一种smt贴片视觉检测设备。参照图1、图2,一种smt贴片视觉检测设备包括架体1、用于承载pcb板的输料轨道2以及用于扫描pcb板的摄像头3,其中输料轨道2具有入料口21和出料口22,输料轨道2螺栓连接于架体1,输料轨道2的侧壁螺栓固定有驱使输料轨道2输料作业的输料电机23。架体1位于输料轨道2的上方螺栓固定有驱使摄像头3水平移动的xy轴移动平台4。摄像头3的周侧粘接固定有保温层,保温层可以是硬质泡沫板保温层,也可以是酚醛板保温层。

37.参照图2、图3,摄像头3的周侧设置有沿垂直于pcb板面方向滑移连接的固定架5,固定架5螺栓连接有用于在pcb板面成型的3d打印笔6。摄像头3的周侧螺栓连接有用于驱使固定架5沿靠近或远离输料轨道2的方向滑动的步进电机31。通过步进电机31的正反转,使3d打印笔6在pcb板的板面3d打印成型,以直观地指示出不良pcb板的不良区域,提高后续返修效率。

38.参照图2、图3,架体1位于xy轴移动平台4的上方转动连接有转动台11,转动台11供3d打印笔6的成型耗材卷绕,3d打印笔6的成型耗材选用pcl材料,pcl材料的熔点在60

°

左右。

39.参照图2、图3,摄像头3的周侧焊接有两根沿垂直于pcb板面方向延伸设置的导向杆32,固定架5与导向杆32滑移连接。步进电机31的转轴联轴器连接有与导向杆32平行的丝杆311,丝杆311位于两根导向杆32之间,丝杆311螺纹连接于固定架5。步进电机31启动后,步进电机31的转轴带动丝杆311转动,通过导向杆32的引导和限制,实现固定架5沿靠近或远离输料轨道2的方向滑动的效果。

40.参照图2、图3,3d打印笔6的笔头侧壁螺栓连接有激光秒瞄准器61,激光秒瞄准器61用于指示3d打印笔6在pcb板面的成型位置。固定架5螺栓连接有用于按压3d打印笔6开关的驱动气缸51,驱动气缸51电连接于步进电机31,以在摄像头3采集到不良图像后,摄像头3向步进电机31发送正转启动信号,步进电机31驱使固定架5向输料轨道2靠近,步进电机31向驱动气缸51发送启动信号,驱动气缸51的活塞杆伸出,按压3d打印笔6的开关,便可启动预热3d打印笔6。在3d打印笔6的笔头到达设定高度后,3d打印笔6笔头的成型耗材粘附于pcb板的板面,而后步进电机31反转,步进电机31反转至设定时间后,步进电机31向驱动气缸51发送关闭信号,3d打印笔6在pcb板面流下3d打印成型标记物。

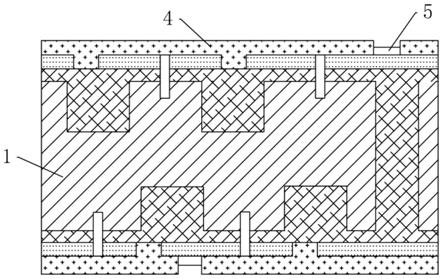

41.参照图4,摄像头3的周侧焊接有安装架7,安装架7具有供3d打印笔6和固定架5穿过的穿孔71。安装架7螺栓连接有两个驱动电机72,驱动电机72分别位于3d打印笔6的两侧。驱动电机72的转轴同轴固定连接有导轮721,两个驱动电机72的导轮721的侧壁螺栓固定连接有两条横跨穿孔71的弹性带8,即弹性带8的两端分别螺栓连接于两个导轮721的侧壁,两个弹性带8之间留有间隙。

42.参照图5、图6,弹性带8的表面粘接固定有多个供3d打印笔6笔头的成型口抵接的橡胶垫圈9,多个橡胶垫圈9沿弹性带8的长度方向等间距排布设置。橡胶垫圈9采用耐高温橡胶材料制成,橡胶垫圈9具有供3d打印笔6笔头成型耗材通过的孔洞91,多个橡胶垫圈9的孔洞91直径不一。橡胶垫圈9的表面熔接有供3d打印笔6笔头的成型口插接的套管92,套管92采用耐高温塑料材质制成,套管92与孔洞91同轴设置并连通。

43.参照图3、图4和图5,在动作过程中,步进电机31驱使固定架5沿靠近输料轨道2的方向移动前,启动驱动电机72,导轮721转动,带动弹性带8水平移动,弹性带8的水平移动使多个橡胶垫圈9逐一通过3d打印笔6笔头的成型口,根据所需3d打印成型标记物线条的粗细,选用适配孔洞91内径的橡胶垫圈9,当适配的橡胶垫圈9移动至3d打印笔6笔头成型口的下方后,驱动电机72停止转动。再启动步进电机31,驱使固定架5沿靠近输料轨道2的方向移动,3d打印笔6笔头的成型口与套管92插接,随着固定架5的持续移动,橡胶垫圈9抵紧于3d打印笔6的笔头,弹性带8弹性形变,橡胶垫圈9抵于pcb板的板面,3d打印笔6便可在pcb板面成型标记物。

44.参照图5、图6,安装架7铰接有两把裁切刀10,两把裁切刀10位于穿孔71内,裁切刀10用于剪切3d打印笔6笔头处的成型耗材。安装架7螺栓固定连接有两个剪切气缸73,两个剪切气缸73对应于两把裁切刀10,剪切气缸73的活塞杆端部铰接于裁切刀10的侧壁,通过两个剪切气缸73活塞杆的伸缩,实现两把铰接于安装架7的裁切刀10相互靠近或远离的效果,从而实现裁切刀10剪切3d打印笔6成型耗材的效果。设计裁切刀10的目的在于:3d打印笔6在pcb板面成型标记物后,降低摄像头3移动过程中3d打印笔6笔头处的成型耗材拉丝的风险,以提高pcb板的洁净度。

45.参照图3、图5,安装架7螺栓连接有外界电源的热风枪74,热风枪74用于软化3d打印笔6笔头的成型耗材,以降低成型耗材堵塞3d打印笔6笔头的风险,改善3d打印笔6笔头的成型耗材无法粘附于pcb板面的问题。热风枪74的出风口罩设有出风罩741。出风罩741的表面焊接有两根分流管742,分流管742与热风枪74的出风口连通,分流管742可以是耐高温波纹管,可以是金属管。两根分流管742远离出风罩741的一端分别朝向3d打印笔6笔头和裁切刀10,在步进电机31驱使固定架5沿靠近输料轨道2的方向移动前,热风枪74启动,对3d打印笔6的笔头和裁切刀10加热至设定时间后,热风枪74关闭,便可启动步进电机31。对裁切刀10进行加热的目的在于,降低3d打印笔6的成型耗材粘附于裁切刀10表面的风险,以降低摄像头3移动后裁切刀10处的成型耗材拉丝的风险。

46.本技术实施例一种smt贴片视觉检测设备的实施原理为:在生产过程中,pcb从输料轨道2的入料口21进入,通过输料电机23将pcb输送至摄像头3的下方,当pcb位于输料轨道2的下方后输料电机23停止输送作业。而后摄像头3通过xy轴移动平台4对pcb板进行扫描作业,在摄像头3扫描结束后,xy轴移动平台4将摄像头3移动至pcb板不良区域的上方,热风枪74启动至设定时间后关闭,然后摄像头3向步进电机31发送正转启动信号,步进电机31驱

使固定架5向输料轨道2靠近,步进电机31向驱动气缸51发送启动信号,驱动气缸51的活塞杆按压3d打印笔6的开关,便可启动预热3d打印笔6。

47.在橡胶垫圈9抵于pcb板面后,3d打印笔6笔头的成型耗材粘附于pcb板的板面,而后步进电机31反转,步进电机31反转至设定时间后,步进电机31向驱动气缸51发送关闭信号,3d打印笔6停止成型作业,3d打印笔6在pcb板面流下3d打印成型标记物,在固定架5返回至初始位置过程中,弹性带8恢复弹性形变,剪切气缸73启动,将3d打印笔6笔头处的成型耗材进行剪切作业,便可完成对pcb不良区域的标记。当返修人员拿到不合格pcb时,通过3d打印成型后的标记物便能清晰直观地观察出不合格pcb的不良区域,减少寻找摄像头3拍摄的不良图像再对pcb板不合格区域标记的步骤,提高返修人员返修不合格pcb板的效率。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。