1.本发明属于材料加工技术领域,具体涉及一种确定切削深度的方法。

背景技术:

2.在材料切削加工中,切削加工三要素为:进给速度、切削速度和切削深度。其中切削深度对零件的应力变形和内在质量影响最大。然而当前还没有一种关于切削深度的评估方法,导致机械加工时可能会出现如下缺陷:

3.1、工件的表面完整性受损,在工件表面出现微裂纹,零件进行磁粉检测时零件表面发现磁痕,该缺陷偶有发生,零件报废。

4.2、工件加工完成后拆卸掉夹具后,零件变形严重,这种缺陷主要发生在预拉伸铝板数控加工件,偶有发生,概率约1%,零件报废。

5.3、工件应力层较深,在随后的热处理过程中出现严重变形,该缺陷时有发生,提升零件的校正及后续加工难度,严重影响生产效率。

技术实现要素:

6.本发明的目的是:提供了一种确定切削深度的方法。本发明在保证工件表面完整性及低应力水平的情况下,实现加工效率最大化。

7.本发明的技术方案是:一种确定切削深度的方法,按下述步骤进行:

8.s1.对具有一定机械特性的切削材料进行切削检测,记录每次切削的切削深度a和对应的切削表面的应力层深度b;

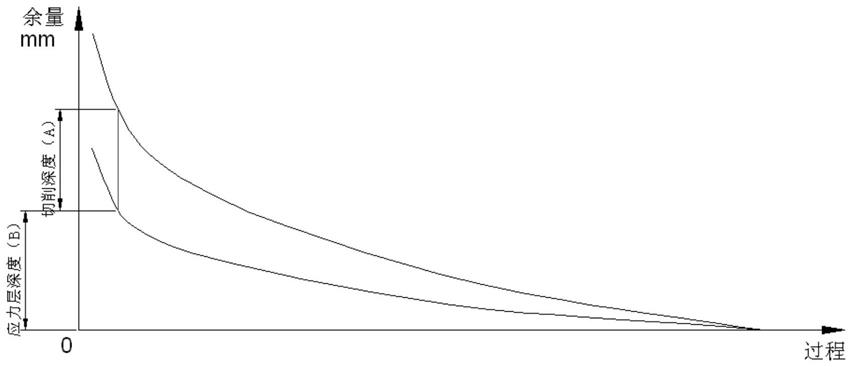

9.s2.基于s1采集的切削深度a和应力层深度b,构建所述切削材料的、以加工过程为横轴x、加工余量为纵轴y的切削影响曲线;

10.s3.基于切削影响曲线和总加工余量c确定由所述切削材料构成的零件的切削次数,并确保每一次切削时切削深度a和应力层深度b之和小于或等于前一次切削后的剩余加工余量。

11.前述的确定切削深度的方法的使用方法的s2中,所述的切削影响曲线为:x=t/y;

12.其中,横轴x表示加工过程;

13.纵轴y表示加工余量,

14.t为常数,与总加工余量c单位相同,其作用是让切削过程在横轴x上以适当间距顺序排布,t越大,曲线上的点在x轴坐标上越靠右。

15.前述的确定切削深度的方法的使用方法的s2中,切削影响曲线的两个临近的切削深度之间的数据用插入法近似处理。

16.前述的确定切削深度的方法的使用方法的s2中,切削影响曲线还能采用描点法做出。

17.前述的确定切削深度的方法的使用方法的s3中,最后一次切削后的剩余加工余量大于0。

18.前述的确定切削深度的方法的使用方法的s3中,最后一次切削后的剩余加工余量采用低应力加工方法去除。

19.前述的确定切削深度的方法的使用方法中,所述的低应力加工方法为磨削加工。

20.前述的确定切削深度的方法的使用方法中,所述的低应力加工方法为电蚀加工。

21.本发明的优点是:

22.1、采用本发明确定每次切削时的切削深度,使得切削加工不会影响到最终的零件本体,完全不会损伤零件表面完整性。

23.2、本发明能够确保零件表面处于可接受的应力水平,应力小,应力层浅,拆卸掉夹具后零件无变形。

24.3、本发明能够确保零件表面处于可接受的应力水平,应力小,应力层浅,在切削后进行热处理时,浅表层低应力极易释放,因为应力释放能量小所以零件变形极小。

25.4、本发明在保证零件质量的前提下,量化了切削加工效率的极限,对确保加工质量下的切削效率的提高具有重要意义。

26.5、本发明的放法能够轻易植入编程管理程序,进而可以实现切削余量(加工余量)的智能选择,实现逆向自动编程。

27.6、本发明即保证了机加零件的尺寸,也保证了机加零件的表面质量,更保证了机加零件的内在质量。

28.7、本发明是特殊过程控制理念与机加技术相融合的产物,与传统的机加参数评估方法具有本质的区别。

29.综上所述,本发明在保证工件表面完整性及低应力水平的情况下,实现加工效率最大化。

附图说明

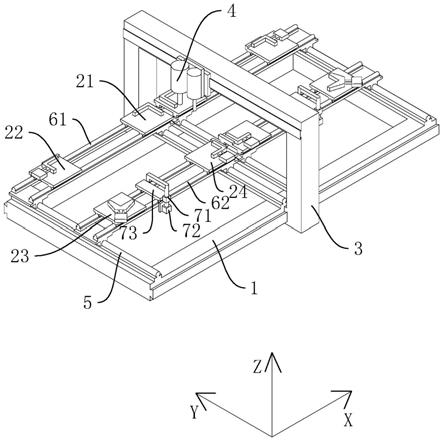

30.图1、本发明的切削影响曲线;

31.图2、本发明的切削效率最大示意图;

32.图3、本发明的正常应用示意图;

33.图4、实施例2的切削影响曲线;

34.图5、实施例3的切削影响曲线。

具体实施方式

35.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

36.实施例1。一种确定切削深度的方法,按下述步骤进行:

37.s1.对具有一定机械特性(即具有一定的硬度和强度)的切削材料进行切削检测,记录每次切削的切削深度a和对应的切削表面的应力层深度b;

38.s2.基于s1采集的切削深度a和应力层深度b,构建所述切削材料的、以加工过程为横轴x、加工余量为纵轴y的切削影响曲线,参见图1;

39.s3.基于切削影响曲线和总加工余量c确定由所述切削材料构成的零件的切削次数,并确保每一次切削时切削深度a和应力层深度b之和小于或等于前一次切削后的剩余加

工余量,参见图2和图3;

40.前述的切削影响曲线为:x=t/y;

41.其中,横轴x表示加工过程;

42.纵轴y表示加工余量,

43.t为常数,与总加工余量c单位相同,其作用是让切削过程在横轴x上以适当间距顺序排布,t越大,曲线上的点在x轴坐标上越靠右。

44.前述的s2中,切削影响曲线的两个临近的切削深度之间的数据用插入法近似处理。由于切削检测不可能进行无穷多组数据的检测,因此可以按照一定的切削深度差值做切削检测,两个临近的切削深度之间的数据用插入法近似处理。

45.前述的s2中,切削影响曲线还能采用描点法做出。

46.前述的s3中,最后一次切削后的剩余加工余量大于0。等于0时切削加工过程效率最高,但会一定程度影响成品加工质量;因此在具体实施中如果要使最终零件上的应力层深度b为零,则需要无穷多次的切削,所以在实际中,应指定一个可接受的应力层深度b,或留一定的余量,并且在最后的一到二次切削时形成,以得到低应力水平的应力层;切削加工后再选择磨削、电蚀或其它低应力加工方式去除余量,最终达到零件尺寸。

47.实施例2。以45钢为例,对本发明进行进一步阐述:

48.45号钢,硬度40

‑

45hrc,进行多组切削试验,数据处理如表1所示;

49.表1

[0050] bc=a ba2.61.53.523.51.052.551.55.60.61.616.90.51.30.810.00.30.90.615.00.20.60.425.70.150.350.2

[0051]

取t=3时,做出切削影响曲线如图4所示。然后按照“切削深度选择时确保切削深度a和应力层的深度b之和小于等于前一次切削后的剩余加工余量”的原则就可以确定切削深度。如总加工余量为3,那么可以a1=1.5,a2=0.8,a3=0.4,a4=0.2,最后的余量0.1采用磨削、电蚀或其它低应力加工方式去除,最终达到零件尺寸。

[0052]

实施例3。以5a06号防锈铝为例,对本发明进行进一步阐述:

[0053]

5a06号防锈铝,退火状态,进行多组切削试验,数据处理如表2所示;

[0054]

表2

[0055] bc=a ba2.61.53.523.51.052.551.55.60.61.616.90.51.30.810.00.30.90.6

15.00.20.60.425.70.150.350.2

[0056]

取t=9时,做出切削影响曲线如图5所示。然后按照“切削深度选择时确保切削深度a和应力层的深度b之和小于等于前一次切削后的剩余加工余量”的原则就可以确定切削深度。如总加工余量为4,那么可以a1=2,a2=1,a3=0.6,a4=0.2,a5=0.1,最后的余量0.1采用磨削、电蚀或其它低应力加工方式去除,最终达到零件尺寸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。